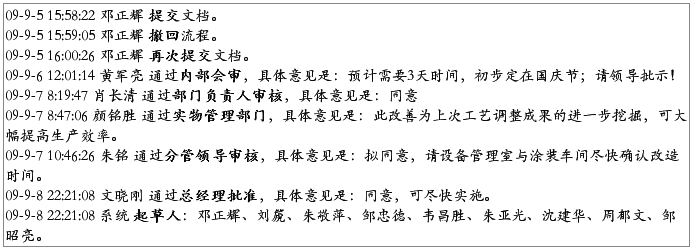

组装精益生产改善阶段性总结

七月,又是一个骄阳似火的七月!

七月的大地,有一种希望在罗美播种!

七月的天空,有一种思潮在组装涌动!

七月一号,******会议室,由集团**牵头在罗美正式宣告“组装精益改善小组”的成立,经过两个多小时的讨论,会议上提出了实现组装效率提升20%的总方针目标。 俗语云”山雨欲来风满楼“,让我们先回顾一下组装在精益改善之前的样子吧;

1. 现场物料堆积,半成品占据了车间的“半壁江山“

2. 计划安排混乱,车间计划和项目计划始终难以吻合

3. 产品合格率低下,受上几道工序影响严重

“穷则变,变则通,通则久” ——《易经.系辞下》

针对组装目前存在的问题,精益生产执行小组先从中选取一个最具代表性的生产的项目(798项目)进行研究。首先,我们运用“鱼骨图”主要从人、机、料、法、环五个方面对798项目进行问题分析:

1. 人

通过建立员工技能水平表,我们可以直观反映员工技能水平,发现了部分员工技能经验不足的问题

2. 机

通过精益生产小组成员一个周的观察,发现员工在操作过程中有些工装模具并不适用以及需要新曾一些工装模具

3 . 料

通过统计每日的完成计划情况,发现组装目前的缺料问题。通过观察组装798员工的操作以及车间物料布局我们发现物料拿取的不方便。

4. 法

运用动作打分表,精益生产小组成员分别对员工的操作动作进行打分,然后根据动作打分表的分值找出员工操作中的动作浪费。

对于鱼骨图反映出来的问题,我们进行了如下解决:

1. 人

对于部分员工技能不足,精益生产小组组织工艺工程师对新员工进行了培训并向全体员工讲解了精益生产的知识。

2. 机

对于员工在操作中反映的工装模具存在的缺陷,我们组织技术部工程师进行了改变。对于员工频繁需要翻动产品,我们又制作了翻转工装供员工使用

3. 料

对于组装欠料问题,我们组织了生产部、采购部、物流部进行开会讨论,最后决定建立安全库存,若以后再出现缺料则有采购部负责提请采购。

4. 法

在本次改善中,生产方式方法的改变是我们组装精益改善的最大变化。通过我们对员工的动作打分,发现目前员工“孤岛式”的生产(即把一件产品从头干到尾)严重浪费人力时间。对此,我们精益生产小组把原来孤岛式的作业方式改为了流水线式,即把原来一个人的工作均衡的分解成三个人来完成,这不仅使工作效率的极大提高而且使产品实

现单件流同时也节约了场地。

经过组装精益改善小组成员的集体努力,辛勤的汗水终浇灌出美丽的花朵,组装798门框角柱一列车的工时由原来的6500H降低为4410H降幅达32.15%,生产现场面积由原来的50平米降低为25平米,生产人员由原来的4人降为3人,以前经常出现的物料短缺问题现在基本不复存在!

转眼两个月过去了,组装下一步精益改善仍在持续,380项目、PP项目以及DD项目都在参照着798项目的经验进行快速的改变着,相信组装的明天一定会更加美好!

第二篇:报告一:物流精益改善项目报告

领导批示:

发动机本部物流改造项目报告

公司领导:

基于公司推行精益生产方式为契机,强化、提升各职能部门间的协同作战能力,拟将制造系统内的采购部、品技部、制造部、销售部订单评审等部门办公区搬迁到原品技部外检室办公区,原制造部办公区作为物流场地使用。

基于减少转运浪费,优化配送路径,拟将配件组二楼库房搬迁到一楼,使库区作业整合在一个主视面内,与装配流水线与涂装工艺布局衔接,合理布局库区,缩短配送距离;同时基于提高配送效率、节约人力、减轻人力负荷,考虑运用电动拖车将物料配送到生产现场。

基于保证物料入出库的规范化管理,运用库区标识、定置标识、物料标识,实现库房物料可视化管理。以此快速掌握库房信息、快速锁定物料区位、快速掌握差缺件信息,保障生产顺畅、高效作业。

基于为实现外观件库房的可视化、规范化管理,为成品盖类奠定存储单元基础,拟将盖类运用

专用周转箱盛装,宜于物料流转和防护,保证帐物卡的一致性;同时为防止箱体跌落、碰划伤,拟

制作专用箱体卡框,保证产品品质;现已有部分试运行,效果较好。

基于为激发员工的工作热情、积极性,使作为‘一线专家’的员工积极参与到物流改善各环节,拟建立员工激励奖金对积极参与的员工予以激励,以此达到事半功倍的效果。

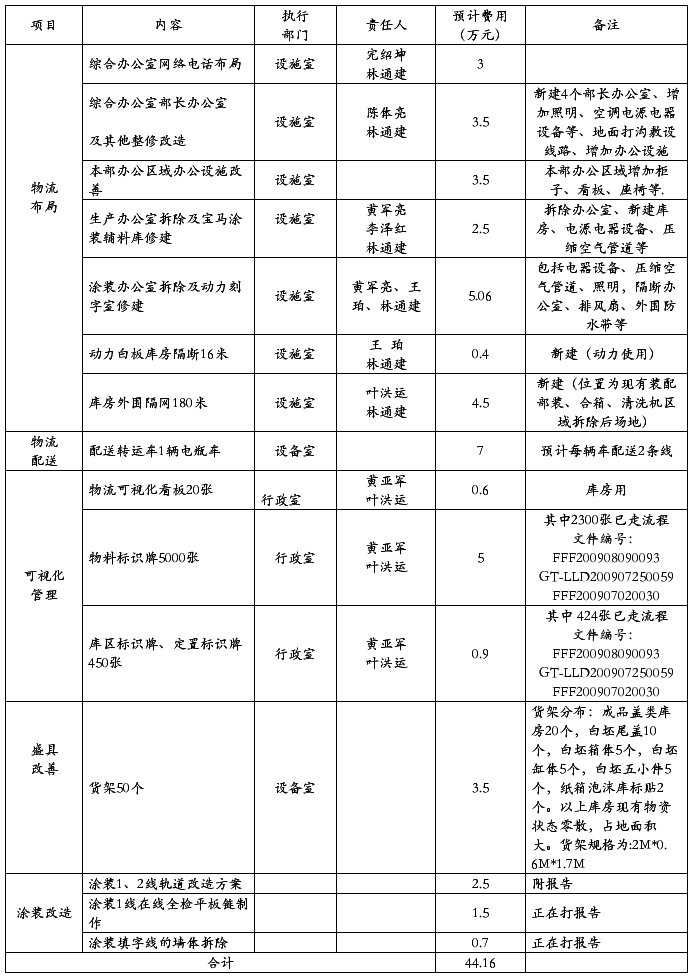

物流精益改善项目费用44.16万元,其中:物流布局费用22.46万元,购置配送专用车7万元,可视化管理费用6.5万元,盛具改善费用3.5万元,涂装改造费用4.7万元。

以上各项费用请纳入精益改善专项费用。

妥否?请领导批示!

附件:1.关于对本部办公区域实施细则规范管理的请示

2. 涂装1、2线轨道改造方案

重庆隆鑫机车有限公司发动机本部

20##年09月20日

费用预算表

附件:

涂装1、2线轨道改造方案

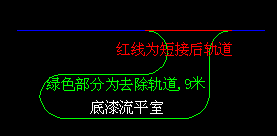

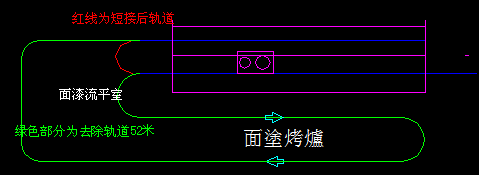

自涂装车间通过将油漆体系调整后,将原有的“三涂两烤”工艺改成了“两涂一烤”,经过一年的完善,现所有油漆品种已经切换完毕,且产品涂层的柔韧性及颜色一致性得到了明显的提高,“两涂一烤”的工艺已经固化,原有面漆烤炉已经停用。为提高生产反应速度,缩短生产周期,经与设备制造商沟通讨论,决定将现流平室的轨道进行改造——a、将底漆流平室的轨道拉直;b、将面漆流平室的轨道进行短接,轨道改造后有如下好处:

1、减少7个弯、1个上坡段、1个下坡段,输送链条缩短约60米,可大大减少整个输送系统的阻力,有利于输送系统的平稳运行;

2、按现有链速1.8m/min计算,可缩短60/1.8=33分钟以上的涂装生产周期,使整个制造物流周转加快,在制品减少至少1280件,少占用公司流动资金;

3、将面涂工序移至金油室(静电喷枪需修复),可调出一个喷房用于返修件的点补(在喷房对面增加一电烤箱,对返修件进行烘干,同时也可减轻填字线的烘烤压力),便于生产现场的管理;

4、拆除的输送链可用于其他故障点的维修,减少的吊具约80个;

具体改造部位如下图

涂装车间

邓正辉

20##-9-1