Maxim模拟产品可靠性报告

1 前言

本报告介绍了Maxim模拟产品的可靠性数据。这些数据是从1999~20xx年实施的可靠性应力试验中获取的。Maxim公司采用了如下9种工艺:

——标准金属栅CMOS(SMG);

——中等电压金属栅CMOS(MV1);

——中等电压硅栅CMOS(MV2);

——3μm硅栅CMOS(SG3);

——5μm硅栅CMOS(SG5);

——1.2μm硅栅CMOS(SG1.2);

——0.8μm硅栅CMOS(S8);

——0.6μm硅栅CMOS(S6);

——双极(BIP)工艺。

在这一时期中受高温应力(135℃)的产品积累了14×106器件小时。本报告中的数据是Maxim模拟产品的典型值,论证了Maxim产品的恒定高可靠性。 2 可靠性方法

Maxim公司的可靠性试验的质量解决方法是保守的。7个工艺中,每个工艺都已经用下列工业标准来鉴定:寿命试验、85/85、压力锅、HAST、高温贮存试验和温度循环(表1)。每种工艺都已经接受鉴定并证明能生产出高质量产品。 表1 Maxim公司的可靠性试验

试验名称 条件 抽样计划Acc/SS 寿命试验 135℃,偏压,1000h 1/77 85/85 85℃、85%RH、偏压,1000h 1/77

HAST 130℃、85%RH、偏压,100h 0/45

压力锅 121℃、100%RH、2atm、无偏压、168h 0/77

温度循环 -65~150℃、空气-空气、无偏压、1000次循环 1/77 高温贮存 150℃、无偏压、1000h 1/77

Maxim公司的SMG、MV1、MV2、SG3、SG5、SG1.2、S6、S8和双极工艺完全符合或超过半导体工业界的性能与可靠性期望值。Maxim公司各种工艺产品的长期寿命试验结果于表2显示。

表2 Maxim公司各种工艺产品的寿命试验结果

工艺 样品数 剔除数 非特@25℃ 非特@55℃

SMG 1475 1 0.31 5.37

MV1 462 1 0.99 17.1

MV2 721 2 0.98 16.8

SG3 3669 2 0.19 3.31

SG5 859 0 0.24 4.18

SG1.2 4313 2 0.16 2.82

S8 714 0 0.29 5.02

S6 237 0 0.87 15.1

BIP 1765 2 0.4 6.89

总计 14215 10 0.18 3.17

3 可靠性规划

3.1 可靠性规划步骤

Maxim公司已实施了一系列旨在制造工业界中最高质量和最可靠产品的质量与可靠性规划。所有产品、工艺和制造中的变化都必须在大量生产之前经受可靠性试验。其可靠性规划包括下列3个步骤:

a. 第1步:初始可靠性鉴定计划

Maxim公司的产品可靠性试验程序满足EIA—JEDEC标准和多数标准的OEM可靠性试验要求。

表l概述了作为Maxim公司可靠性规划组成部分的鉴定试验。在交付产品之前,本公司需要来自新工艺技术的3个连续生产批来满足可靠性试验要求。 b. 第2步:正在进行的可靠性监控计划

Maxim公司每星期都要把每种工艺中的圆片批确定为可靠性监控试验的对象。每一批都要在135℃温度下经受48小时高温工作寿命试验(HTOL)。在每季度的基础上,每种工艺的一个圆片批要经受与表1所述的长期可靠性试验。这些试验包括HTOL试验、85/85、压力锅、温度循环和高温贮存试验。试验结果被反馈到生产中。

c. 第3步:深入的失效分析和纠正措施

本公司的技术人员能按器件等级来分析每个可靠性试验失效。若告警的失效机理或趋势被识别,纠正措施就会自动启动。这种主动的响应和反馈保证了器件失效机理的差异能在成为主要问题之前得到纠正。

3.2 可靠性设计

严格的设计方法是高可靠产品制造的组成部分。大量加工好的产品测试不能创造出临界设计的可靠性。为了把可靠性设计到产品中去,Maxim公司首先制订了一整套物理配置规则,这些规则即使在最坏案例制造容限下也能使产品非常可靠。这些规则是强制性的,每个电路都要经受计算机化的设计规则检查,以保证符合性。

静电放电(ESD)保护特别受到重视。Maxim公司的目标是通过独特的保护结构,把每个产品的每个引脚设计成能经受得起2000V以上的ESD电压。对于RS-232接口电路来说,该产品能用人体模型来经受±15kV ESD,用IECl000-4-2接触放电来经受±8kV ESD或用IECl000-4-2气隙放电来经受±15kV ESD。 Maxim公司为50mA闩锁保护测试每个新产品设计。

设计被广泛模拟(用电路和逻辑模拟软件)用来评价最坏工作条件下的性能。最后要检查每个设计,并在屏蔽之前由独立工作组对其进行研究。

3.3 圆片检验

所有圆片都是用控制极其严格、稳定和证实先进的工艺来制造的。每块圆片都必须通过许多过程中的检验点(比如,氧化物厚度、对准、关键尺寸和缺陷密度等),还必须遵守Maxim公司的电气与物理规范。加工好的圆片应接受光学检验,以检测物理缺陷。然后,它们应接受参数测试,以保证其完全符合Maxim规范。本公司的参数测试系统设计用来作精密测量,以致于能保证模拟电路的可靠性和再现性.

Maxim公司的质量控制技术能解决低于1pA和产生1pF电容的电平问题。它有专利权的软件使亚阈值特性、快速表面状态密度和对预计长期稳定性和可靠性起关键作用的其它参数的自动测量成为可能。Maxim公司的每块圆片都经受这种严格的筛选,以维护客户的利益。

4 可靠性数据

4.1 数据摘要

表3概述了Maxim公司生产线提供的产品可靠性数据摘要。

表3 产品可靠性数据摘要

批失总受试自由60%值90%值非特非特

22数 效件数 度 X X @25℃,60%置@25℃,90%置

数 信度 信度

变换器 (A/D, 32 12 2493 26 26.8 34.8 2.8 3.7

D/A)

线性器件 258 37 20357 76 78 91.4 1.01 1.19 全部产品 290 49 22850 100 102.5 109.6 1.18 1.27 总计

4.2 早期致命性评价

在实现鉴定合格状态之后,Maxim公司评价每个工艺和产品族的早期致命失效率。通过早期致命性分析,技术人员可识别每个工艺和产品族的常见缺陷。

4.3老练的优点

Maxim公司的早期致命性解决方法包括作为生产流程的标准阶段的老练。老练可保证客户收到高质量的产品。现在,由于补充了高技术制造设备,Maxim公司已改进了固有的产品质量。

新的制造工艺每次引进Maxim公司中时,早期致命性(老练)评价都是从工艺鉴定开始的。通过早期致命性评价,技术人员可识别早期生产阶段中的制造工艺缺陷。

表2的数据概述了产品老练的可靠性效应。实际上,在14215个试样中,只有10个试样被发现在135℃温度下工作1000h以后超出其规范要求。这相当于在25℃温度下0.18非特的失效率。

相比之下,在135℃温度下工作12h之后,早期致命率等于69/240408,相当于

1.22非特的失效率。实际上,通过头6年的工作(低于0.004﹪/年),整族的0.0287﹪还被看作是有缺陷的,因为在产品的剩余寿命中,还有附加的0.014﹪/年的失效。

4.4 135℃温度下的寿命试验

寿命试验是用模拟实际使用环境的偏压条件来实施的。这个试验用来估计产品的现场性能,确定恒定失效率等级和识别早期磨损机理。受试的产品处于受控和一般在135℃温度的环境中。这个试验能检测出设计、制造、硅、沾污、金属完整性和组装相关的缺陷。

高温寿命和动态寿命试验(DLT)

试验条135℃,1000h,在50%占空系数下通过的时钟驱动器进行输入反馈,或件 静态

失效判必须满足数据表规范

据

4.5 湿度试验

多数通用的IC封装材料都是塑料。塑料封装是非气密性的。因此,潮气和其它沾物会侵入封装内。湿度试验可测试封装内潮气的存在和产品抗环境条件的性能。圆片制作和组装期间会引入沾污物,这些沾污物会对产品造成负面 影响。高压锅试验、85/85试验和HAST试验可用于这种评价。

4.6 85/85试验 产品族

Maxim公司用85/85试验来测试塑封产品,以便测定产品在偏压条件下的耐潮能力。该试验可检测出寿命试验中发现的失效机理。此外,还可检测出电解和化学腐蚀。

85/85试验

试验条件 85℃,85%RH,偏压,1000h

失效判据 必须满足数据表规范

4.7 高压锅试验

这种试验用来模拟产品在大气湿度中的暴露环境,在圆片制作和组装期间,会存在这些环境条件。尽管IC会用接近气密性钝化层(上表面涂层)盖住,但在键合期间键合区必须暴露。

高压锅试验

试验条件 121℃,100%RH,无偏压,168h

失效判据 必须满足数据表规范

4.8 HAST试验

高加速蒸气与温度(HAST)试验通常用来代替85/85试验。它的基本功能与85/85试验的相同,但它只用10﹪的85/85试验时间就可完成评价,使之成为即时反馈和采取纠正措施的有效手段。

HAST试验

试验条件 130℃,85%RH,偏压,100h

失效判据 必须满足数据表规范

4.9 温度循环试验

这种试验可测试元器件对温度变化的响应及其结构质量。它使元器件在预定温度范围(通常在-65~+150℃之间)内循环。制造与装配问题可用温度循环揭示出来,但试验通常用来识别装配质量。

温度循环试验

试验条件 -65~+150℃,1000次循环

失效判据 必须满足数据表规范

4.10 高温贮存试验

这种试验用来评价产品在高温(150℃)下贮存一段时限(1000h)后的性能。它只是对热加速的失效机理有用。

高温贮存试验

试验条件 -60~+150℃,1000次循环

失效判据 必须满足数据表规范

休眠元器件失效率转换系数

根据美国可靠性分析中心在网上提供的信息,为了获得休眠元器件的失效率,应将其工作失效率乘以下表给出的系数:

元器件种地面有源 机载有源 机载有源 海上有源 海上有源 空间有源 空间有源 类 转换成地转换成机 转换成地 转换成海 转换成地 转换成空 转换成地

面无源 载无源 面无源 上无源 面无源 间无源 面无源

集成电路 0.08 0.06 0.04 0.06 0.05 0.10 0.30 二极管 晶体管 电容器 电阻器 开关 继电器 连接器 电路板 变压器

0.04 0.05 0.05 0.06 0.10 0.10 0.20 0.06 0.40 0.20 0.20 0.20 0.005 0.005 0.04 0.02 0.20 0.20 0.01 0.04 0.02 0.05 0.03 0.10 0.03 0.10 0.10 0.40 0.04 0.30 0.003 0.008 0.01 0.03 0.20 0.30 0.03 0.20 0.03 0.20 0.04 0.20 0.06 0.50 0.20 0.80 0.08 0.40 0.003 0.02 0.01 0.08 0.30 0.50 0.80 1.00 0.40 1.00 1.00 0.90 0.03 0.20 1.00

第二篇:可靠性论文

可靠性工程实例分析

数控机床的可靠性及如何提高

数控机床可靠性分析方法

摘要:

我国数控机床制造水平与国外先进水平还有很大的差距,当前我国数控机床较之国外的可靠性差、故障率高上。由于随着我国数控机床市场的不断扩大,许多国外品牌大量进入中国,国内企业要想和这些国外的品牌竞争的话,必须提高国产数控机床的可靠性。数控机床可靠性的提高可以直接减少机床生产厂家的售后服务费用和三包费用以及机床使用厂家的停机损失、机床维修费用。数控机床可靠性的提高还可以抵制进口 ,扩大出口,曾加外汇收入。此经济效益十分的显著。

关键词:数控技术 数控机床 可靠性 可靠性指标 数控机床故障

一、数控机床可靠性指标

平均无故障时间MTBF、平均故障修复时间MTTR、可用度A。 平均无故障时间(Mean Time Between Failure,简称 MTBF),是指产品从一次故障到下一次故障的平均时间。

平均故障修复时间(Mean Time To Repair,简称MTTR),是随机变量恢复时间的期望值。它包括确认失效发生所需的时间,和维护所需要的时间,获得配件的时间,维修团队响应的时间,记录所有任务的时间,还有将设备重新投入使用的时间,即指系统修复一次故障所需要的时间。它是衡量一个产品可靠性的指标,它的值越小说明该系统的可靠性越高。 数控机床常用平均无故障时间MTBF作为可靠性的定量指标。

二、可靠性的计算方法

利用故障频次主次图、故障比重比主次图及危害度的综合分析方法,对所采集的某系列加工中。心现场故障信息进行了统计分析,找出了其可靠性的薄弱环节,进一步明确了加工中心可靠性工作的改进方向,为其他机电产品的可靠性研究提供了较实用的方法。

(一) 故障比重比

加工中心整机可靠性是由各子系统的可靠性来保证的,而各子系统的可靠性指标是不同的。故障比重比主次图可以更准确地反映各系统可靠性与其指标之间的差距,可以更科学地确定故障纠正的主攻方向。

故障比重比

式中: 为故障频次百分比,表示第i个子系统实际发生故障数占整机发生故障总数的百分比;i为故障率百分比,表示第i个子系统的故障率在可靠性分配中占整机故障率的百比。

(二)、传统故障频次主次图和故障比重比主次图。为了可靠性分析工作的需要对数据进行有效地组织和管理,数控机床行业建立较完善的可靠性数据库显得非常重要。本文应用VISUALFOXPRO6. 0数据库管理系统对某数控机床生产厂家生产的6台加工中心建立了独立的可靠性数据库。所有故障数据均来自20##年和20##年生产的6台机床在现场使用过程中的真实故障记录。考核时间为20##年11月至20##年9月,共有30条记录。为方便检索查询,对各部分规定了相应的代码。

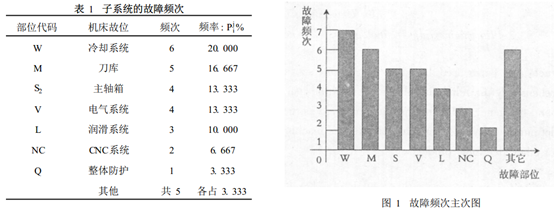

对该型加工中心的整机中各子系统的故障频次统计如表1和图1所示:

由表1和图1可以看出,该加工中心的冷却系统故障率最高,为20%;其次为刀库为16. 67%;然后是主轴箱和电气系统均为13. 33%;再次之是润滑系统为10%; CNC系统是6. 7%;其余的子系统影响较小。由此可知冷却系统、刀库、主轴箱、电气系统及润滑系统是影响该系列机床可靠性的主要因素。

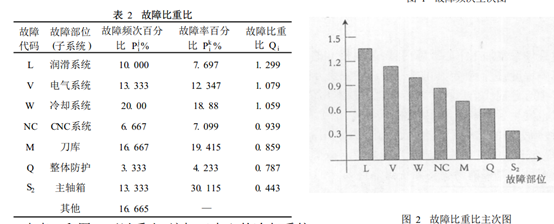

利用数控机床可靠性信息管理系统软件及故障比重比可作下表2及图2。通过表2和图2可以看出:加工中心发生故障的比重比主次图与频次主次图相比发生很大变化,比

重比主次图中润滑系统的比重比最大为1. 299,对加工中心运行的影响最严重,电器系统与冷却系统相当分别为1. 079和1. 059,其影响程度也不容忽视,再其次为CNC系统为0. 939,刀库为0. 859,整体防护为0. 787,主轴箱为0. 443,其影响较小,其他的部位比重比更小。

三、提高国产数控机床设计可靠性的主要途径

数控机床主要由数控系统、伺服系统、机床本体三大部分组成。数控机床的设计可靠性,主要取决于数控系统的设计可靠性。现代数控机床的数控系统,趋向于采用模块化硬件的结构形式。根据不同机床的数控功能需要,可选择不同功能的模块进行组合。在优化、通用化、标准化的原则指导下,进行功能模块的设计与制造,能大大地提高数控系统的可旅性。目前我国设计开发的数控系统,其功能还循进一步完善,除直接用于加工的功能外,还应包括人机对话功能,机床故障自诊断功能,机床保护功能,刀具管理功能等.这些功能的配备,既能降低机床使用与维护方面的复杂性,又能极大地提高数控机床使用的可靠性。“九五”期间,我国数控机床骨干制造企业联合完成了国家重点科研项目《数控技术与装配工程化的研究》课题,以提高数控机床设计可靠性为抓手,积极消化吸收FANUC、SIENIENS等国外数控系统的先进技术,使国产数控机床的MTBF值提高到大于400小时,己接近国外数控机床的可霏性。伺服系统是数控系统和机床本体间的电传动联系环节随着数控系统可靠性的迅速提高,而数控机床的最高运动速度,跟踪及定位精度,零件加工的质量、生产率及工作可霏性等技术指标,往往又主要决定于伺服系统的动态和静态性能,可见提高伺服系统的设计可布性对提高数控机床整机的可靠性有着孟要惫义。目前,伺服技术取得了重大的突破,交流驱动取代了直流驱动、数字控制取代了模拟控制,产生了交流数字驱动系统特别是DSP的推广和应用,可使伺服系统的计算速度提高,采样时间减少,调试方便、柔性增强,可旅性大大提高。数控机床的机床本体(主要是机械传动结构及功能部件)的设计可靠性在很大程度上也决定了整机的可靠性。我国历来只重视主机的设计和制造,造成我国数控机床的功能部件(如滚珠丝杆,滚动导轨,数控车床转塔刀架,加工中心刀库和机械手),要么质量差、可靠性不及国外名牌,要么还是空白。为此,我国应该大力开展功能部件的设计和研究。发展功能部件产业,对于精密机械部件性质的功能部件,如高速滚珠丝杆、高速滚动导轨、刀库和机械手等,要在短期内争取在质量性能、可霏性上赶上和超过国外名牌产品。此外,还要把技术发展远比机床落后的数控机床刀具产业上去,开展新颖刀具材料的研究,设计新颖的数控机床刀具,提高刀具耐用度,延长数控机床的精度保持时间。

四、持续改进,实现可靠性增长

数控机床的可靠性受多种因素的共同影响。高可靠性的实现决不是一蹴而就的事情。只有不断地寻找可靠性薄弱环节,持续地消除产品设计或制造中的缺陷,才是提高产品可靠性的惟一途径,上述过程称为可靠性增长。

在产品研发初期,由于结构设计不合理、材料选择不合适、制造工艺不成熟、操作方式不正确以及管理维护不及时等原因,致使产品缺陷多、故障频繁、可靠度偏低。可靠性增长就是通过“试验-分析纠正-再试验-再分析-再纠正”的循环过程,不断暴露产品在设计、制造工艺以及使用维护等方面的缺陷,并加以改进,使产品可靠性不断提高。

可靠性增长是反复进行的循环过程,其中发现故障源是实现可靠性增长的关键和前提。发现故障源的途径包括数值计算、仿真分析、故障推理、产品历史数据、类似产品的经验数据、性能试验、环境试验、寿命试验、现场跟踪数据等。在发现故障源后,需要将所暴露的缺陷反馈给设计人员,以便制定改进措施,完成产品改进,并通过测试验证改进措施的有效性,直至产品达到可靠性设计目标。值得指出的是,应正确理解可靠性增长,主要注意以下几点:(1)可靠性试验本身并不能提高产品的可靠性。它只能用来暴露产品缺陷或得到产品性能数据。(2)简单地修理或更换零部件无法消除产品的薄弱环节,不能实现可靠性增长。(3)可靠性增长是不断改进的过程,只有通过改进,才能达到可靠性增长的目的。(4)改进措施是用来消除薄弱环节的,但改进措施本身也可能会引入新的薄弱环节,因此对改进措施本身也要进行试验验证。

五、参考文献

[1] 金伟娅,张康达,可靠性工程,化学工业出版社,2005

[2] 张曙,数控机床发展的新趋势,机电新产品导报,2004

[3]贾亚洲1急需提高机床可靠性的紧迫感[J]1机床,1992,