一、实验目的

学会综合应用已学的相关课程知识,解决实际问题。达到理论知识的复习、巩固、验证与应用及动手能力的培养和工程经验的积累的目的。本实验旨在培养考察材料专业本科学生对专业知识、专业技能的掌握和运用,通过ZL109的熔炼、热处理工艺,以及热处理之后对材料性能、组织成分的检测等材料制备整个流程的设计实验,要求学生设计实验方案、进行实验过程操作、对实验制备得到的试样进行性能检测和成分分析。

二、实验材料及设备

ZL109铝锭铝块、变质剂、精炼剂、铸模、坩埚、箱式炉、井式炉、烘干器、水浴箱、五金配套工具、拉伸试验机、硬度仪、金相显微镜、吹风机、数码相机、计算机、金相砂纸、氢氟酸等。

三、实验方案设计

3.1 熔炼铸造准备

合金代号:ZL109

合金牌号:ZAlSi12Cu1Mg1Ni1

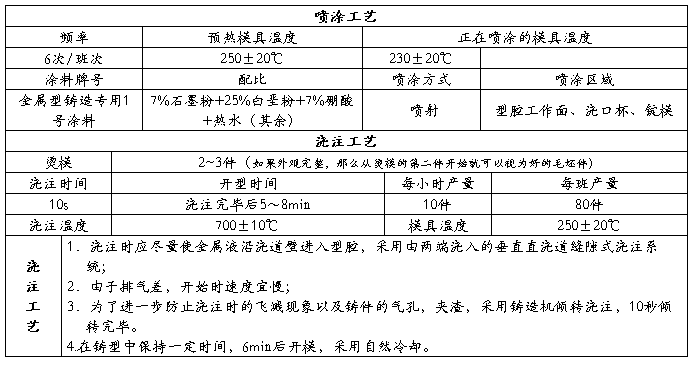

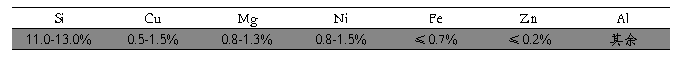

表3.1 ZL109化学成分及允许杂质含量

铝 Al:余量注:杂质总和(金属型铸造)≤1.2

3.2 制定工艺卡片

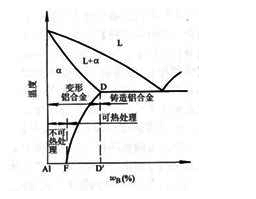

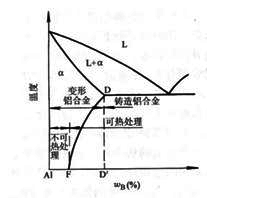

图3.2 Al-Si合金相图

根据合金相图来制定金属熔炼、浇铸、铸造及热处理工艺卡片(见附录)

3.3 性能测试样加工图:

实验基本流程:金属熔炼→浇注成型→热处理→组织成分、力学性能检测

四、实验步骤

4.1 铸造铝合金的铸锭成型方法

4.1.1 铸造铝合金熔炼方法

技术要点:纯铝在坩埚内熔化后,铝液温度达到690℃-720℃时加入纯硅,当铝硅液温度达到700℃-730℃(由于熔点相差很大,溶解的很慢,需要较大的过热才能完全溶解)加入10Kg的NaNO、13Kg的BaCl、10Kg的NaF、13Kg的NaAlF、21Kg的KTiF、6Kg的KBF、13Kg的NaCl、10Kg的C粉配制成的精炼变质细化剂,用侵盐勺压入铝液面下,距坩埚底100-150mm。该铸造合金熔炼方法可达到精炼、变质、细化一步完成,操作时间缩短,减少合金熔炼增铁,提高铝合金质量,并能减少对环境的污染。

本次实验在实际操作过程中,考虑到实验经费、金属原料循环利用等因素,往届学生修习本课程时已经制备好的ZL109铝锭铝块重新回炉熔炼。

4.1.2 铸造铝合金熔炼方法步骤:

(1)将适于熔炼铝硅合金的熔炼炉清理干净,预热至200-300℃,喷刷涂料;准备熔炼操作用各种工具,清理干净,预热至200-300℃,喷刷涂料,并烘烤去除水份;

(2)将预先配制好的精炼变质细化剂按处理铝硅液量的需要称量好,放入烘干箱,在200-300℃下烘烤数分钟,备用;

(3)装炉熔化:先将回炉料装入熔炼炉,再按设定铝硅配比加入纯铝和纯硅;熔化后搅拌均匀,再加入所需中间合金,待化清后搅拌均匀;

(4)精炼、变质、细化综合处理,并按需要调整好铝液的化学成份;

(5)调温至已知工艺要求温度时,出炉浇注,其特征在于:所述的装炉熔化步骤中,当铝熔化后,铝液温度达到690-720℃时加入纯硅;所述的精炼、变质、细化综合处理,是当铝液温度达到700-730℃时进行精炼、变质、细化综合处理,打净炉中铝液表面的浮渣,加入烘烤好的精炼变质细化剂,将其撒在铝液表面,用侵盐勺压入,使其与坩埚底部保持100-150mm距离,来回上下运动,直到液面不再冒泡,处理时间为15-25分钟,精炼变质细化剂加入量按重量百分比计为铝硅液的1.8-2.8%。

4.1.3 注意事项:

(1)熔炼时,熔剂需均匀撒入,待纯铝全部熔化后再加入中间合金和其他金属,并压入铝液内,不准露出液面。

(2)炉料熔化过程中,不得搅拌金属。炉料全部融化后可以充分搅拌,使成分均匀。

(3)铝合金熔体温度控制在720℃-760℃。

(4)炉料全部熔化后,在熔炼温度范围内扒渣,扒渣尽量彻底干净,少带金属。

(5)镁的加入在出炉前或精炼前,以确保合金成分。

(6)熔剂要保持干燥,钟罩要事先预热,然后放入熔体内,缓慢移动,进行精炼。精炼时要保证一定的时间,彻底除气除渣。

(7)精炼后要撒熔剂覆盖剂,然后静置一定时间。扒渣,出炉浇铸。浇铸时流速要平稳,不要断流,注意补缩。

4.2 铝合金铸坯成型

铸坯成型是将金属也铸成形状、尺寸、、成份和质量复合要求的锭坯。一般而言,铸锭应满足下列要求:

(1)铸锭形状和尺寸必须符合压力加工的要求,以避免增加工艺废品和边角废料;

(2)坯料内外不应该有其空、缩孔、夹杂、裂纹及明显偏析等缺陷,表面光滑平整;

(3)坯锭的化学成份符合要求,结晶组织基本均匀。

实验中,将熔化完全的铝液浇注铸坯、冷却、开型等步骤后得到坯锭。

4.3 制作板材拉伸试样和立方块状试样。

(1)将铸造坯锭采用线切割的方式切割为板材状拉伸试样8个。

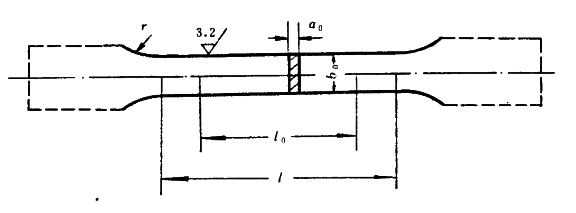

(2)根据GB6397-1986的标准制作板材状拉伸试样,试样的结构尺寸图如下:

图4.1板材拉伸试样

注:上图所示板材状拉伸试样厚度a0=3mm,宽度b0=15mm,标距l0=40mm。

4.4 铸造铝合金的热处理

4.4.1 铝合金热处理的目的

铸造铝合金在铸态下的机械性能往往不能满足使用要求,通过热处理的办法可进一步提高铸件的机械性能和使用性能。热处理的目的大致有以下几个方面:

(1)充分提高铸件的机械性能,保证一定的塑性,提高合金抗拉强度和硬度,改善合金的切削加工性能等;

(2)消除由于铸件壁厚不均匀、快速冷却等所造成的内应力;

(3)稳定铸件的尺寸和组织,防止和消除因高温引起相变产生体积胀大现象;

(4)消除偏析和针状组织,改善合金的组织和机械性能。

4.4.2 铝合金的热处理原理

图4.2 Al-Si二元合金相图

由Al-Si二元合金相图可知,A1和Si不能形成中间相,铝硅合金可视为主要Al基体和Si相组成。在共晶合金中共晶Si相为粗大针状形态;在过共晶合金中初生Si相呈粗大的多边形和板条状分布,两者都严重割裂基体,导致塑性下降,这是导致Al-Si系合金塑性差的根本原因。为了使铸造铝合金具有良好的机械性能,需要对铝合金进行强化热处理,从而加强材料的力学性能和使用性能。

铝合金强化热处理主要是通过淬火或淬火加人工时效来实现的。

从铝和其它元素的二元相图上可知:凡是合金组元或金属间化合物在α固溶体内的溶解度随温度的下降而减小,从而析出第二相的合金,理论上都可以进行淬火(固溶强化处理)。溶解度的变化愈大则固溶强化的效果愈显著。其实质是将工件加热到尽可能高的温度,在该温度下,保持足够长的时间使强化相充分溶入α固溶体,随后快速冷却,使高温时的固溶体,呈过饱和状态保留到室温,从而使固溶体获得强化。

固溶化处理的保温温度取决于合金的成分和相图。温度愈高,愈接近共晶转变温度或固相线温度淬火的效果愈好,但为了防止合金“过烧”(晶界上低熔点共晶体熔化或固溶体的晶粒粗大),一般应比上述温度低10~15℃。

固溶化处理的保温时间,取决于强化相溶入α固溶体中所需的时间,若铸件中强化相比较粗大,则保温时间要长一些。如砂型、厚壁铸件相应地要比金属型、薄壁铸件保温时间长一些;强化相的扩散速度大,则保温时间可以相应缩短。

4.4.3 铝合金的热处理方法

选取6个板材状拉伸试样进行淬火处理。处理方法为将试样置于箱式炉中在520℃的温度时固溶处理6个小时,固溶处理后将试样置于70℃的温水中进行淬火处理。

确定淬火加热温度的原则是:在保证不过烧、晶粒不长大的前提下,尽量选用较高的加热温度,以使强化相充分固溶,以便在随后的时效过程中,得到最大的强化效果,同时对提高耐蚀性有帮助。铸造铝合金的加热温度接近于熔点,控温的精确度很重要,稍有不慎便会发生过烧报废的情况。

为了减少应力、畸变和试样淬火开裂,铝合金冷却时应该采用60~100℃的水。

选取3个板材状拉伸试样进行时效处理。处理方法为将试样置于200℃的烘干箱中进行时效处理10个小时。

查阅文献得知,根据工件条件,选用合适的时效温度一般在200℃左右,时效时间一般不少于3小时。本实验选用200℃的时效温度时效10个小时。

4.5 试样清单

本实验得到试样清单如下:

铸态板材状金属拉伸试样3个,淬火态板材状金属拉伸试样2个,淬火时效态板材状金属拉伸试样2个。

五、试样力学性能和组织成分检测

5.1 力学性能检测

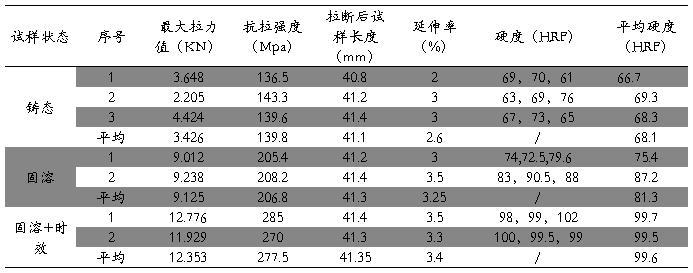

对实验过程中各阶段制备得到的铸态、淬火态、淬火时效态等3种状态的试样进行力学性能检测,检测得到的力学性能参数如下表所示:

表5.1 力学性能参数

注:试样标距:40mm;

拉伸速度:2m/min;

由以上表格的数据可知,拉伸实验时,固溶态试样的平均最大拉力值、平均抗拉强度以及平均硬度等多项力学指标的数值均比铸态铝试样高,而固溶之后进行时效的试样,上述各项数据指标均比固溶态试样高。此结论说明经过固溶和时效处理后的铸铝合金具有更好的强度和硬度,力学性能得到良好的改善。

5.2试样金相图片

5.2.1铸态试样

铸态试样特点:铸态缺陷比较多,组织中呈现粗大条块状的Si相严重割裂基体,导致铸态ZL109的强度、塑性均很低。如下图所示:

图5.1 铸态ZL109金相照片(10×)

图5.2 铸态ZL109金相照片(40×)

上图的左上区域有个黑色孔洞,实际为磨制金相时试样表面有些凹坑在砂纸打磨和抛光机抛光阶段时没有除去,在显微镜观察下便呈现出黑色孔洞形貌。

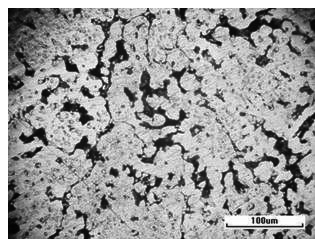

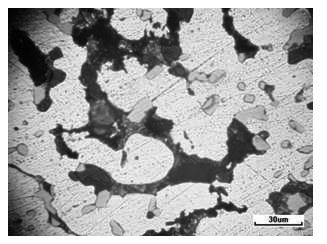

5.2.2固溶后试样

固溶后试样特点:淬火态试样金相照片的特征是析出相不明显,依然有一些条块状的Si相存在,晶粒有了一定程度的细化但和时效态相比还是略微粗大。如图所示:

图5.3 固溶后ZL109金相照片(10×)

图5.4 固溶后ZL109金相照片(40×)

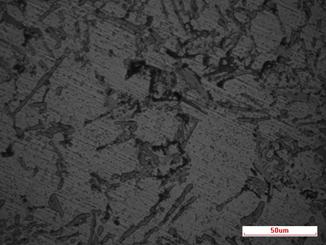

5.2.3 固溶加时效后试样

固溶加时效后试样特点:淬火时效态试样金相照片的特点是析出相很明显。针状的固溶过饱和析出相均匀散布在基体中,对基体起到很好的强化作用。使组织中针状、条状的共晶Si相改变为不规则的条状,从根本上消除了Si相对基体的割裂作用,同时细化晶粒,使合金的综合机械性能大幅度提高。如图所示:

图5.5 固溶加时效后ZL109金相照片(10×)

图5.6 固溶加时效后ZL109金相照片(40×)

六、总结与展望

这次实验是我们大学期间首次参与的比较系统全面的实验,它不仅考察了我们的动手能力,并且检验了我们队所学知识灵活运用的能力,此外也锻炼了我们在课外搜集各种有用资料的能力。总之,这次设计性实验让我们学到了很多东西,提高了每个同学的综合素质,指导性的让我们学生从书本慢慢的走向实践操作,从而更好地完善专业知识。此外,这次实验也锻炼了我们的团队能力和实验过程中任务的良好分配,从实验刚开始的设计到中间实验操作以及到加热炉的看护能够做到有条不紊。这次实验虽然比较简单,但让我们初步了掌握了实验设计的一个过程,我想这能够为我们下学期的毕业设计起到良好的铺垫。

参考文献

[1]李玳 昆明理工大学硕士论文 《ZL109喷射沉积——热挤压工艺研究》

[2]吴一 《ZL115合金的热处理工艺探讨》

[3]陆伟、李先年 《铝合金的热处理工艺》

[4]赵步清 《铸造铝合金的热处理》

[5]徐洲 赵连城 《金属固态相变原理》

[6]戴起勋 《金属材料学》

致 谢

能够顺利地完成这次实验,陈建康老师和王蕾老师的辛勤指导起到主要的作用,在设计实验工艺和进行实验操作时,老师给了我们实质性的指导,这让我们少走了很多弯路;另外也要感谢感谢蔡诚、刘扬等同学熬夜看守热处理炉,这对实验的进行起到了相当大的作用;最后还要感谢班级里每位同学对这次实验做得贡献。

附 录

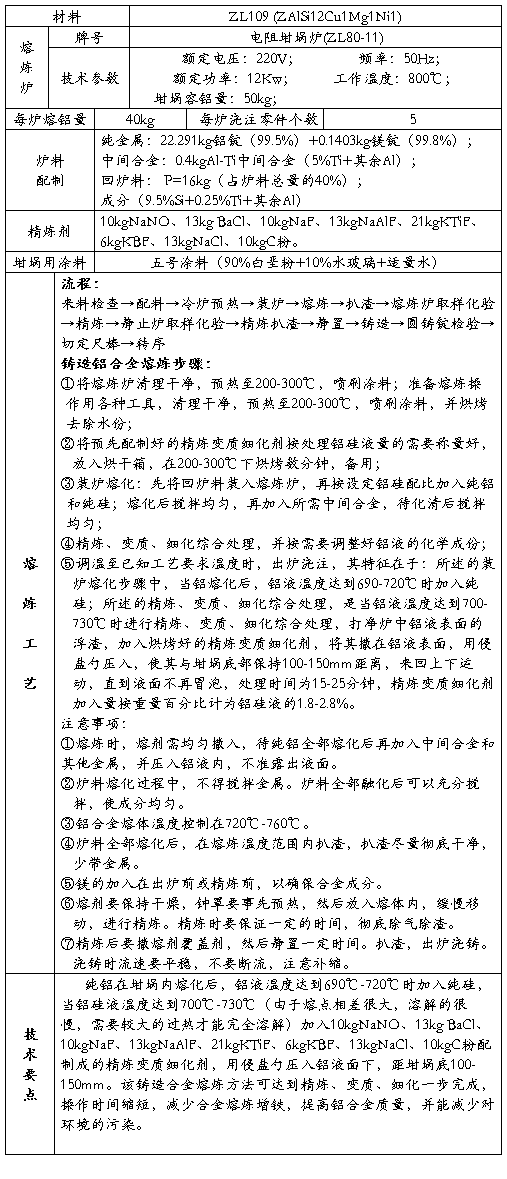

1. 熔炼工艺规程卡

2. 浇注工艺规程卡