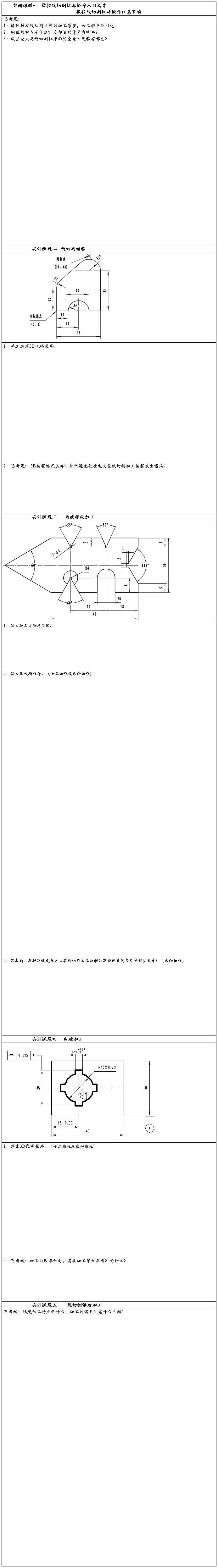

线切割实训报告

班级:________________

姓名:________________

学号:________________

指导教师:________________

实训时间:________________

分析零件表面加工质量

实训总结

第二篇:模具线切割实习报告

苏州市职业大学

实训报告

名称 五金模具线切割技术员报告

20##年 11 月 28 日至 20## 年 1 月 10 日共 6 周

院 系 机电工程系

班 级 09模具设计与制造(2)

姓 名

系 主 任

教研室主任 李耀辉

指导教师 张义平

目录

一、 实训目的………………………………………………………3

二、 实训地点及公司简介………………………………………3

三、 实训的主要内容

1、线割的基础……………………………………………………4

2、穿孔机使用……………………………………………………7

3、新模的切割……………………………………………………8

四、实训总结 ………………………………………………………19

实训目的

了解和掌握基本生产知识,巩固和丰富已学过的专业课程内容,达到理论与联系实际相结合的效果;提高其在生产实际中发现问题、研究问题、分析问题以及解决问题的能力,为以后的工作打下基础。通过生产实习,还了解现代化生产方式和先进制造技术。

实训地点及公司

苏州市大智资讯配件有限公司

简介

本公司系大型台商独资企业,隶属巨腾国际控股公司(20##年10月在香港上市),于20##年5月成立大昶公司—吴江一厂;又于20##年8月成立了苏州大智资讯配件有限公司—吴江二厂,20##年8月成立了吴江三厂,公司位于江苏省苏州市吴江经济开发区

公司规模

占地面积约500亩。现有各类生产、技术及管理人员30000余名。公司为国内塑胶、铝合金压铸领导厂商,专精笔记型计算机,数字摄影照相机,通讯磁盘驱动器等3C产品的机构件的生产,为客户提供计算机配件组装、精密塑料射出成型、精密冲压产品设计制造的生产服务,客户群囊括国内外大厂(DELL、APPLE、SONY、IBM、Compaq、Motorola、宏基、英业达、仁宝、广达、华硕等)。公司产品制程整合完备:从材料熔炼,模具制作,压铸成型,CNC加工,化学皮膜,自动涂装,一贯作业,专业技术涵盖材料、机械、模具、铸造、化工等领域,CAD/CAM/CAE 普遍用于各制程,技术密度及自动化程度达世界一流水准,不论量产规模及制程完整性均是亚洲首屈一指,五年来秉持技术自主开发的原则,厂内所有的关键制程均是自行研发,近年来更积极扩展研发部门,现有200多位研发工程师。

慢走丝线切割技术

目前,数控慢走丝线切割技术发展水平已相当高,功能相当完善,自动化程度已达到无人看管运行的程度。最大切割速度已达300mm2/min,加工精度可达到±1.5μm,加工表面粗糙度Ra0.1~0.2μm。直径0.03~0.1mm细丝线切割技术的开发,可实现凹凸模的一次切割完成,并可进行0.04mm的窄槽及半径0.02mm内圆角的切割加工。锥度切割技术已能进行30°以上锥度的精密加工。

线切割所需的工作环境

1.满足线切割机床所要求的空间尺寸;

2.选择能承受机床重量的场所;

3.选择没有振动和冲击传入的场所。

线切割放电机床是高精度加工设备,如果所放置的地方有振动和冲击,将会

对机台造成严重的损伤,从而严重影响其加工精度,缩短其使用寿命,甚至导致机器报废。

4.选择没有粉尘的场所,避免流众多的通道旁边;

(1) 线切割放电机器之本身特性,其空气中有灰尘存在,将会使机器的

丝杆受到严重磨损,从而影响使用寿命;

(2) 线切割放电机器属于计算机控制,计算机所使用的磁盘对空气中灰尘的

要求相当严格的,当磁盘内有灰尘进入时,磁盘就会被损坏,同时也损坏硬盘;

(3) 线切割放电机本身发出大量热,所以电器柜内需要经常换气,若空气中灰尘太多,则会在换气过程中附积到各个电器组件上,造成电器组件散热不良,从而导致电路板被烧坏掉。因此,机台防尘网要经常清洁。

5.选择温度变化小的场所,避免阳光通过窗户和顶窗玻璃直射及靠近热流的

地方

(1)高精密零件加工之产品需要在恒定的温度下进行,一般为室温20C;

(2)由于线切割放电机器本身工作时产生相当大的热量,如果温度变化太大则会对机器使用寿命造成严重影响。

6.选择屏蔽屋:因线切割放电加工过程属于电弧放电过程,在电弧放电过程中会产生强烈的电磁波,从而对人体健康造成伤害,同时会影响到周围的环境.

7.选择通风条件好,宽敞的厂房,以便操作者和机床能在最好的环境下工作

线切割安全操作规程

1、操作程序:

1、打开机床总电源,控制器开关,24V步进驱动电源开关及高脉冲电源开关。

2、根据图纸尺寸及工件的实际情况计算座标点编制程序,注意工件的装夹方法和钼丝直径,选择合理的切入位置。

3、开启走线电机,水泵电机及控制面板上的高频开关。

4、将粗调开关放在自动位置,拔下进给开关,即进入加工阶段,加工中并进一步调节好微调开关及软件微调,使之调到加工最稳定状态。

5、加工结束后应按顺序先关闭机床的高频脉冲开关,水泵开关,在关闭粗闭储丝筒开关,如果要带刹车关机单按下总电源开关红色按钮即可。

线切割的维修和保养知识

数控切割机的工作场地和工作环境相对来说比较恶劣,金属粉尘比较大。因此必须对机器进行全面的清洗和保养,应由专人负责设备的润滑、维修及保养工作!

安全操作:

1. 数控切割机是一种精密的设备,所以对切割机的操作必须做到三定(定人、定机、定岗)

2. 操作者必须经过专业培训且能熟练操作的,非专业者勿动。

3. 在操作前必须确认无外界干扰,一切正常后,把所切割的板材吊放在切割平台上,板材不能超过切割范围(注意:在吊装时要小心)。

日常维护和保养:

1. 每个工作日必须清理机床及导轨的污垢,使床身保持清洁,下班时关闭气源及电源,同时排空机床管带里的余气。

2. 如果离开机器时间较长则要关闭电源,以防非专业者操作。

3. 注意观察机器横、纵向导轨和齿条表面有无润滑油,使之保持润滑良好!

三. 每周的维护与保养:

1. 每周要对机器进行全面的清理,横、纵向的导轨、传动齿轮齿条的清洗,加注润滑油。

2. 检查横纵向的擦轨器是否正常工作,如不正常及时更换。

3. 检查所有割炬是否松动,清理点火枪口的垃圾,使点火保持正常。

4. 如有自动调高装置,检测是否灵敏、是否要更换探头。

四.月与季度的维修保养:

1. 检查总进气口有无垃圾,各个阀门及压力表是否工作正常。

2. 检查所有气管接头是否松动,所有管带有无破损。必要时紧固或更换。

3. 检查所有传动部分有无松动,检查齿轮与齿条啮合的情况,必要时作以调整。

4. 松开加紧装置,用手推动滑车,是否来去自如,如有异常情况及时调整或更换。

5. 检查夹紧块、钢带及导向轮有无松动、钢带松紧状况,必要时调整。

6. 检查强电柜及操作平台,各紧固螺钉是否松动,用吸尘器或吹风机清理柜内灰尘。检查 接线头是否松动(详情参照电气说明书)

7. 检查所有按钮和选择开关的性能,损坏的更换,最后画综合检测图形检测机器的精度。

机床不适合在污浊和高温潮湿的环境中工作,电网供电环境也有较高的要求,机床供电电压不应劣于±10%,三相应平衡稳定。过于恶劣的电网必须加装稳压源。机床除正常的保持整洁和润滑以外,还必须用心维护如下几个部位:

1.机床的导轨和丝杠,绝不能沾染脏水和污物,一旦沾有脏物,要用干净棉纱揩擦干净后再用脱脂棉浸10#机油轻擦涂一遍。

2.导轮和轴承,为导轮和轴承的寿命,也应把过于污浊的冷却液换掉,如短时间不开机床,要无水让导轮转几十秒钟,使导轮和导轮套间的那些脏水甩出来,注入少量机油后再转几十秒钟,使缝隙内的机油和污物甩出来,再注入少量机油。以使导轮和轴承常处于较洁净的状态。

3.丝筒轴和电机上的联轴器和键,要使该部位始终处于严密稳妥的配合状态,一旦出现键的松动和联轴器的撞击声,要立即更换联轴器的缓冲垫和键。长时间带间隙的换向后,会使轴上的键槽变形张大。

4.控制柜与机床间的联机电缆,拖地部分要有盖板或塑料板保护,不可随意踩踏,电缆要处于松弛自由状态,不可以外力拉拽,不可使电缆插头受力,不可将电缆波纹护套压裂踩扁。控制台(柜)搬动时要轻拿轻放,油污的手不要插拔触摸接插件或键盘。

5.床面上的任何部位均不得敲砸或碰撞,特别是不可因超行程运动使丝架与床面干涉,那将严重损毁机床零件或精度。

电火花穿孔机使用要领

1、电火花穿孔机电极导向器与工件要有2mm~3mm的距离。

2、电火花穿孔机使用的注意事项

a、电极密封圈及电极导向器,均应配合电极铜管直径大小使用。

b、电极铜管避免掉落或碰撞,有时会导致铜管弯曲,尤其使用极细电极。

c、电极铜管压扁或铜管端面有毛刺,有时会影响加工液之喷出,安装电极时详细检查。

d、检查电极铜管弯曲或翘曲,请于平板台上转动电极铜管,有无弯曲或翘曲情形。

3、电火花穿孔机加工不稳定,电极消耗快的问题

3、电火花穿孔机加工不稳定,电极消耗快的问题

转动电极检查有无偏摆或弯曲。偏摆或弯曲大时,不但加工不稳定同时加快电极消耗,孔的精度亦差。电极偏摆如太大,有时加工至某一定深度就无法再作较深之加工了。

4、电火花穿孔机加工技术

电火花穿孔机加工,启动加工前,将GAP调大1段,SERVO调小1段,将I调到1(最小)。启动加工后,当接触工件后,每间隔2秒,将I调大一段。

依此加工调整到加工资料上I设定值后,将SERVO调大,GAP调大一段。

(GAP可视V表上指示适当调整维持于25V~30V间),当加工至穿孔时(底部出现火花)。先将I调小2~3段,再将ON调小2~3段,同时将GAP调大1段,SERVO调小1段至确认铜管完全穿出孔。

5、电火花穿孔机加工液使用问题

电火花穿孔机加工液直接使用自来水作为工作液。

加工液使用蒸馏水或纯水或与线切割机相同经处理过之离子水,能提高孔的表面粗糙度和加工效率。

加工液之温度为10℃以下之水,其放电之速度会更好。

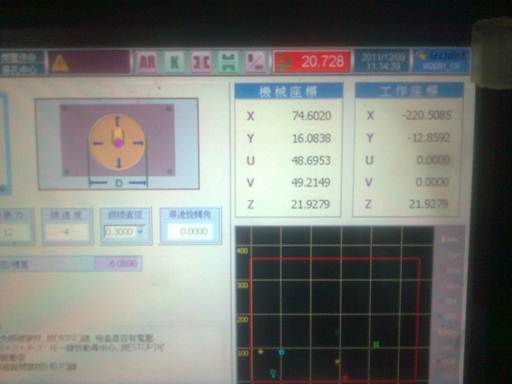

徕通:AccuteX AU-500iA

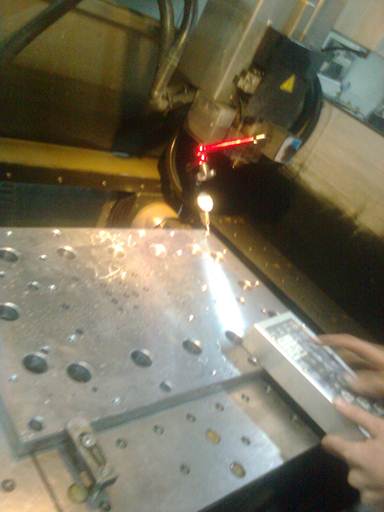

检查图纸:

1. 是否为线切割图纸

2. 需要线割的空穴数量

3. 注意单边+n

4. 修改补正值

5. 注意模号是否与工件相符

6. 寻找基准孔,考量装夹位置

新模上机:

1、需要用油石去除毛刺

2、检查穿线孔是否全部贯通

千分表:

1、扫水平

2、平行补偿

安装千分表:注意其关节的滑动,避免造成伤害

扫水平:

平行补偿:

压机头:将机头降低到工件表面上方大概0.3~0.5mm。以可以使0.25mm的铜丝顺利通过为准

寻孔中心:

1、用锉刀,细砂纸将基准孔的内壁毛刺去除,避免中心不准

2、将机头水路关闭,并用气枪将机头内余水吹干

3、将机头移动到基准孔正上方,穿线

4、开始自动寻空,保证在误差范围内

交接工件:

1、登记工件号

2、图纸配备齐全

3、摆放整齐,避免图纸吹落

实训总结

人为因素的控制与改善主要包括加工工艺的确定和加工方法的选择,这可以通过以下几点来实现:

(1)实施少量多次加工。对于这个量,一般由机床的加工参数决定,根据使用日本Sodick公司制造的慢走丝线割机的经验,除第1次加工外,加工量一般是由几十微米逐渐递减到几个微米,特别是加工次数较多的最后一次,加工量应较小,即几个微米,以至加工次数越多工件的表面质量越好。由于减少线切割加工时材料的变形可以有效提高加工工件表面质量,因而应采用少量、多次切割方式。在粗加工或半精加工时可留一定余量,以补偿材料因原应力平衡状态被破坏所产生的变形和最后一次精加工时所需的加工余量,这样当最后精加工时即可获得较为满意的加工效果。少量、多次切割可使加工工件具有单次切割 不可比拟的表面质量,是控制和改善加工工件表面质量的简便易行的方法和措施。

(2)合理安排切割路线。该措施的指导思想是尽量避免破坏工件材料原有的内部应力平衡,防止工件材料在切割过程中因在夹具等作用下,由于切割路线安排不合理而产生显著变形,致使切割表面质量下降。

(3)正确选择切割参数。对于不同的粗、精加工,其丝速、丝的张力和喷流压力应以参数表为基础作适当调整,为了保证加工工件具有更高的精度和表面质量,可以适当调高线切割机的丝速和丝张力,虽然制造线切割机床的厂家提供了适应不同切割条件的相关参数,但由于工件的材料、所需要的加工精度以及其他因素的影响,使得人们不能完全照搬书本上介绍的切割条件,而应以这些条件为基础,根据实际需要作相应的调整。例如若要加工厚度为27mm的工件,则在加工条件表中找不到相当的情况,这种条件下,必须根据厚度在20mm~30mm间的切割条件和相应补尝量作出调整,主要办法是:加工工件的厚度接近哪一个标准厚度就选择其为应设定的加工厚度,而补偿量则根据加工工件的实际厚度,与表中标准厚度的差值,按比例选取。

(4)采用距离密着加工。为了使工件达到高精度和高表面质量,可以采用密着加工,即应使上喷嘴与工件的距离尽量靠近(约0.05~0.10mm),这样就可以避免因上喷嘴离工件较远而使线电极振幅过大影响加工工件的表面质量。

(5)注意加工工件的固定。当加工工件行将切割完毕时,其与母体材料的连接强度势必下降, 此时要防止因加工液的冲击使得加工工件发生偏斜,因为一旦发生偏斜,就会改变切割间隙,轻者影响工件表面质量,重者使工件切坏报废,所以要想办法固定好被加工工件。