四川三河职业学院

《冲压工艺与模具结构》

实训指导书

机械工程系实训中心编

《注塑工艺与模具结构》实训大纲——注塑工艺、模具结构及试模

适用专业:模具设计与制造

一、实训目的和任务

冲压工艺与模具结构式《模具设计与制造》的实训课程,是学生学习模具结构设计知识之后,是学生直观、感性认识模具结构和直观了解冲压工艺的重要过程,同时培养学生对简单模具设计的能力及了解模具设计的流程。在教师的指导下,对实际的冲压模具进行图纸的分析、试制、组装、冲压设备的调试、试模、以及试模过程中相关问题的解决,同时完成对简单的冲压工件的制作,增加学生对模具结构的了解和模具设计能力的提高,是教学过程中非常重要的实践环节。为学习模具结构设计的理论知识,锻炼动手能力,提高分析问题和解决问题的能力奠定一定的实践基础。

学生完成本次实训后应达到下列基本要求:

1.了解典型模具结构及工作原理,了解组成模具的零件及其作用,零部件相互之间的装配关系。

2.增强学生的动能力,熟练的识读模具图纸,能独立的分析模具零件的加工工艺并能在教师的指导下操作相关的机械设备完成模具零件的制造。

3.掌握模具装配的相关工具的使用方法,熟练的在教师的指导下完成模具的组装,并养成独立分析并解决装配过程中遇到的一些问题。

4.掌握简单冲压设备的操作方法,并能在教师的指导下完成冲床的简单调试以及冲压模具的安装、调试以及简单工件的冲压制造。

5.了解典型冲压工件的工艺过程,能编写工艺过程卡片。

6.了解模具设计的流程,掌握在模具设计前所进行的相关分析准备工作,了解模具设计说明书的基本内容,能在教师的指导下完成模具设计说明书的书写。

7.增加感性认识,巩固和加深所学的理论知识,锻炼动手能力,提高分析问题、解决问题的能力,为今后的模具设计工作和处理现场问题奠定实践基础。

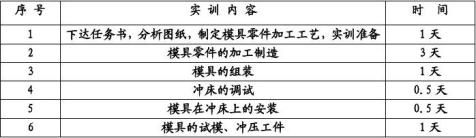

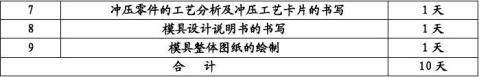

二、实训时间分配表

三、实训组织实施形式

(1)三人为一实训小组,每组设组长一名,带领组员在教师的指导完成实训任务;

(2)任务大体分为四个部分,模具零件的制作、模具的组装和冲床的操作及试模、相关文件 的书写。

(3)每部分内容结束后,每位学生需完成实训报告一份,主要写实训的内容、相关要求及实

训的步骤并总结实训心得体会。

(4)整体实训结束后,每组完成设计说明书一份,冲压工艺卡片一份、模具装配图一份,主

要模具零件图一套,具体分工组内协商完成。(图纸要用标准格式,相应栏目等都要齐全)

四、实训内容和步骤

课题一 实验准备

(1) 模具设计思路及图纸的分析,模具零件工艺分析。

(2) 模具零件材料的准备,生产设备的熟悉、调试。

(3) 工具准备:清点所有的工具、刃具、量具、夹具,了解使用方法及使用要求,并分

门别类摆放整齐,便于取用。

(5) 熟悉实训要求:要求复习有关理论知识,详细阅读实训指导书,对实训报告所要求

的内容在实训过程中作详细的记录。

课题二 制造模具零件及组装模具

(1) 按图纸要求制作模具零件

要求在教师的知道下严格保证安全的前提下按照各种设备的操作规程进行操

作,严格按照设计图纸的相关要求制造模具的各个零部件,并反复测量校对。

(2) 按顺序装配模具

将全部模具零件在钳工装配台上摆放整齐,按照拟定好装配顺序后一一对将模

具组装完成,并对装配过程中出现的问题进行分析并解决。

课题三 冲压

(1) 冲压设备

冲床的熟悉及工作前的调试

冲压模具在冲床上的安装及冲床行程的调试

冲床光电保护装置的安装调试

(2) 冲压零件制作

试模:特别是对模具的送料、落料和顶出进行反复运行试制

零件的冲压制作

课题四 相关文件的编写

(1)冲压工艺卡片的内容的熟悉

(2)原始资料分析

明确冲压件的设计要求

明确冲压件的产品批量

计算冲压件体积和重量

分析冲压件工艺参数

(3)确定模具结构方案

确定上下模的结构

确定模具各部件的连接方式

选择落料方式

(4)模具相关计算

上下模相关尺寸计算

各配合部位尺寸计算

模具整体关键尺寸计算

(5)绘制模具结构草图(模具结构方案和有关尺寸确定后绘制模具结构草图)

逐步完善和确定各零件的结构和尺寸

尽量选用标准组合结构和标准件

草图结束要对初选设备做全面校核

有必要时局部修改原始设计方案和参数

(6)绘总装图和非标零件图

绘制冲压件图或工序图:标明尺寸、名称、材料、特殊要求等;

绘制总图:尽量以1:1绘制、几个视图同时画出;

绘制非标准零件图:按国标进行,零件图的摆放方位与装配图一致;尺寸、公差、粗糙

度要合理齐全,注意尺寸的基准标题栏与技术要求。

(7)试模及修模

模具加工完成以后,要进行试模试验,看成型的制件质量如何。发现缺陷以后,要根据

实际情况进行排除错误性的修模

五、实训成绩评定

考核形式:2:2:6的评分模式,其中,出勤考评占总分的20%,实训报告占总分的20%,实践操作占总分的60%,总分计100分。

出勤20分:

1、迟到一次扣2分,迟到三次以上计0分;

2、旷课一节扣3分,旷课半天计0分,旷课一天当天该科实训总成绩计0分;

3、中途缺席视为逃课,发现以次扣3分,发现5次及以上本次实训总成绩计0分;

4、不假不到一律按旷课处理,请假必须提前一天递交教务处且班主任签字的请假条;若有急事、需告知辅导员后方可离去,事后带证明并补齐请假手续,否则按旷课处理。

5、专周实训期间,学生应尽量不要请假;请假时间超过该期间工种实训时间的一半,该工种实训成绩计0分。

实训报告20分:

1、实训目的与要求明确,实训内容清楚,实训方法步骤合理明了,实训经验总结透彻,实训反思及问题处理方法得当;16-20分。

2、实训目的与要求基本明确,实训内容基本清楚,实训方法步骤基本明了,实训总结能反应出本次实训相关经验所在,问题处理方法恰当;11-15分。

3、实训目的与要求不明确,实训内容不清楚,实训方法步骤混乱,未能总结实训相关经验问题所在;0-10分。

实践操作60分:

1、安全文明生产,遵守相关制度,爱护国家公共实训设备设施;10分。

2、熟悉冲压设备安全操作规程,熟悉冲压工艺,基本熟悉冲压机操作方法;20分。

3、完成模具的装配,10分。

4、完成分配的图纸绘制;20分

机械工程系实训中心

20xx年2月10日

第二篇:冲压模具实训报告

冲压实验实习报告

课程 班级 姓名 学号 成绩

第一步:

组长:潘剑辉

组员:钱建斌;方麒鹏;张雨;林学流;何孟达;林建山;

输入记录:张雨; 资料查询:钱建斌,潘建辉。

1:工艺性分析:由何孟达;林学流;潘建辉完成。

其中:潘建辉负责材料与形状的分析 独立完成。

林学流负责尺寸的分析查表 独立完成。

何孟达负责精度的分析查询 独立完成。

2:工艺分案:

分案一:由钱建斌,潘建辉,林建山,提出。

分案二:由林学流,方麒鹏提出。

分案三:由何孟达,张雨提出。

完成后进行讨论得出了最佳的分案。

3:模具结构类型设计由方麒鹏,何孟达,林建山,完成。

何孟达负责计算尺寸公差,并分析是否适合冲载。

方麒鹏负责查询数据,林建山进行最后工艺分案及确定。

4:工艺计算:林学流,建斌,潘剑辉完成。

其中:建斌负责排样, 学流,剑辉 负责完成其他计算。

5:零件的设计:方麒鹏,孟达,建山完成。

其中麒鹏负责3类结构零件图。

孟达负责3类结构工艺零件。

林建山负责:查数据。

6:选择压力机:由林学流一人完成。

7:画装配图

?视图公差由何孟达负责。

?排样图由建斌负责。

?材料与热处理这块由 何孟达和张雨完成。

?由组长进行最后归纳得出总结。

9:制作说明书:方麒鹏与张雨共同完成。

第二步:

—.工艺分析

?材料:该冲栽件的材料为黄铜H62半硬态,有较好的冲压性能,适合冲压。

?形状:该冲压栽件为方形件,厚度0.8mm,适合冲栽,形状简单,孔边距为0.83mm,凸模允许的最小厚壁为2.3,所以该冲栽件不可以一次冲孔成型,不使用复合膜工序,冲栽最小半径为0.5大于0.35t,适合冲栽。

?尺寸精度:零件图上未注公差尺寸的按IT14级确定工件尺寸的公差。

零件外形:尺寸17mm的公差为﹣0.11,属IT12级。

尺寸1.7mm的公差为﹣0.06,属IT12级。

尺寸34mm的公差为﹣0.16,属IY12级。

尺寸12.2mm的公差为±0.11,属IT12级。

尺寸5mm按IT14级可查公差为0.3.

孔心距: 尺寸26mm的公差为±0.105,属IT12级。

尺寸18mm按IT14级可查公差为±0.21.

孔心距:尺寸3mm的公差为±0.1,属IT13级。

尺寸2.5mm的公差为±0.125,属IT14级。

零件内形:尺寸2.2mm的公差为+0.14,属IT13级。

尺寸2.6mm的公差为+0.06,属IT12级。

二.工艺方案

该零件包括落料、冲孔两个基本工序,可有以下三种方案:

方案一:先落料后冲孔,采用单工序级进模生产;

分析:对零件的公差等级不高,不满足零件的精度要求,且需要两副模具,生产效率低,难以满足大批量生产;使用过程不安全,需采用安全措施,但制造成本低。

方案二:冲孔落料复合冲压,采用复合膜生产;

分析:只需一副模具,冲压件的形状精度和尺寸容易保证,冲件被顶刀模具工作面上,需要用手工或机械排除,生产效率低,操作时出件困难,可能损坏弹簧缓冲机构,使用过程也不安全,需要采用安全措施,冲裁复杂零件时,成本比级进模低。

方案三:冲孔—落料连续冲压,采用级进模生产;

分析:生产也只需要一副模具,制造精度满足零件最高要求,工序间的自动选料可以自动排除冲件,生产效率高、且使用过程比较安全,广泛用于尺寸较小的冲件,冲裁比较简单的零件时,比复合模的制造成本低。

结论:综上分析,该零件比较适合使用方案三 冲孔—落料连续冲压的级进模生产

第三步:

3.排样设计

两工件间的搭边: a=1.2mm

工件边缘搭边: a=1.5mm

步距为:7.9mm

条料宽度: B=(Dmax+2a1)

=(34+2×1.5)

=37

确定后排样图如图所示:

一个步距内的材料利用率η

η=A/BS×100%

=156.2÷(37×7.9) ×100%

=53.46%

查板材标准选800mm×1000mm的黄铜板,每张黄铜板可剪栽为20张条料(39mm×1000mm),每张条料可冲2800个工件,则η总为:

η总=ηA1/LB×100%

=2800×156.2/800×1000×100%

=54%

即每张板材的材料利用率为54%

第四步:

4冲压力与压力中心计算,

㈠冲压力

落料力:F=1.3Ltτ

=1.3×115.544×0.8×300

=36.049

其中τ为抗剪强度,根据黄铜H62半硬,查表得τ=300.

冲孔力F1=1.3L1tτ。

=1.3×2×2π(2.2+2.6) ×300

=23.512KN

其中L1为四个孔的周长

卸料力FX=KX×F

=0.05×36.049

=1.802KN

其中根据材料黄铜,查表得KX=0.05

推件力 FT=NKTF

=η/t×0.05×36.049

=13.518KN

其中根据材料黄铜及厚度,查表得KT=0.05 η=7.5.

总冲栽力 F总=F+F1+FX+FT

=36.049+23.512+1.802+13.518

=74.881KN

㈡压力中心:

如图所示:工件x方向对称。

故压力中心Xo=17mm

=5×4.2×8.5×1.7+1.7×0.85+17×0+1.7×0.85+5×4.2+10.9×6.7+﹙12.2×4.7+10.9×6.7+8.5×1.7+6.908×9.7×2+8.164×9×2﹚÷﹙5+8.5+1.7+17+1.7+5+10.9+12.2+10.9+8.5+6.908×2+8.164×2﹚

=558.162÷111.55.

=5.004mm.

其中:L1=5mm Y=4.2mm

L2=8.5mm Y2=1.7mm

L3=1.7mm Y3=0.85mm

L4=17mm y4=0mm

L5=1.7mm y=0.85mm

L6=8.5mm y=1.7mm

L7=5mm y=4.2mm

L8=10.9mm y=6.7mm

L9=12.2mm y=4.7mm

L10=10.9mm y=6.7mm

L11=6.908mm y=9.7mm

L12=6.908mm y=9.7mm

L13=8.164mm y=9mm

L14=8.164mm y=9mm

计算时,忽略未标注圆角R=0.5mm

由以上计算可得冲压件压力中心的坐标为(17,3.926)

第五步:

5.工作零件刃口尺寸计算。

落料部分以落料凹莫为基准计算,落料凸模按间隙值配制;冲孔部分以冲孔凸模为基准计算,冲孔凹模按间隙值配制。即以落料凹模,冲孔凸模为基准,凸凹模按间隙值配制。

表1 刃口尺寸计算

第六步

工作零件结构尺寸:

落料凹模板尺寸

凹模厚度:H=Kd(≥15mm)

=0.45×34=13.6mm

取15mm

凹模边壁厚:C=≥(1.5~2)H~

=(1.5~2) ×15

=(22.5~30)

取30mm

凹模板边长: C=B+2C

=34+2×30

=94

查标准:GB2859.1-81凹模固定板宽B=70mm.

故却凹模外形为 100×70×32

凹模尺寸:

凹模长度L=h1=22mm.

落料:冲孔尺寸

L=h1+h2+h3+h

=30+20+10+8

=68

其中:h1-凸模固定板厚, h2-固定卸料板厚

h3-导料板厚度 h-增加长度。

第七步。其他模具零件结构尺寸。

根据倒装复合模形式特点:凹模板尺寸按冷冲模国家标准,确定其他模具模板尺寸列于表2:

根据模具零件结构尺寸,查表准冷冲模国家标准选取后测导柱125×25标准模架一副。

第八步

冲床选用:

根据总冲压力F总=74.881模具闭合高度,冲床工作台面尺寸等,并结合现有设备,选用J23-10开式双柱可倾冲床,并在工作台面上备制垫块。其主要工艺参数如下

公称压力:100kn

滑块行程:60mm

行程次数:135次/分

最大闭合高度:220mm

连杆调节长度:50mm

工作台尺寸(前后*左右):240mm*360mm