北 京 化 工 大 学

化 工 原 理 实 验 报 告

实验名称: 流化干燥实验

班 级: 化工11

姓 名:

学 号:

序 号:

同 组 人:

设备型号: 第 套

实验日期: 20##-5-14

一、实验摘要

本实验通过测定不同空气流量下的床侧压降及干湿物料的质量,从而确定流化床床层压降与气速的关系曲线及流化床的干燥特性曲线。通过实验,了解流化床的使用方法及其工作原理。

关键词:干燥曲线、干燥速率曲线、流化曲线、湿空气分析法、含水率、干燥速率

二、实验目的

1、测定流化床中小麦的流化曲线;

2、测定湿小麦的干燥曲线和干燥速率曲线;

三、实验原理

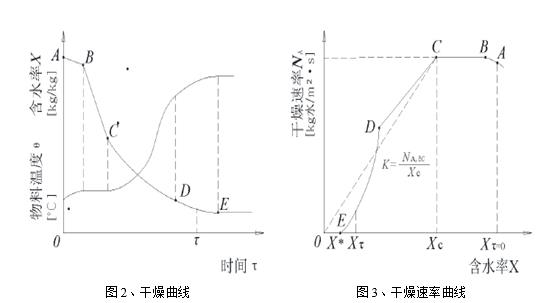

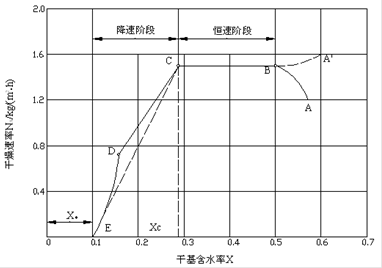

固体流化是利用介质流体将固体颗粒悬浮起来,从而使固体具有流体的表观特征,同时使固体在传热、传质、混合、反应以及输送等方面有强化作用的操作。干燥是将热量传递给湿物料,汽化并除去其中湿组分的单元操作,本实验将固体流化与对流干燥结合起来,强化了干燥效果,可使小麦含水率Xτ,在相对短的时间内降到平衡值X*附近,如图3,干燥过程中是否出现恒速段受物料含水量和空气携带水能力等影响。

不同空气流量下的流化床压降如图1所示:

图1、流化曲线(双对数坐标系)

当气速小于初始流化气速umf时,物料处于静止状态(上行过程如AB段),当气速大于颗粒沉降速度ut时,物料被气体带出流化干燥器(如CD段)。在实际操作中,气速应介于两者之间,此时床层压降相对恒定,干燥效果较好(如BC中间水平段)。

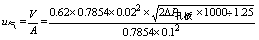

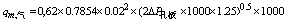

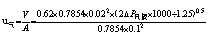

空气流速由孔板流量计测定: m/s。

m/s。

其中,ΔP孔板为孔板压降,kPa。

干燥曲线(图2)和干燥速率曲线(图3)受物料性质、空气性质、设备操作等因素影响,测定的方法有湿物料取样法、湿空气分析法,而干燥速率除了可以用实验测定外,也可以按传热、传质速率估算。

本次实验采用湿空气分析法:

测定每个时间点进、出干燥器的空气湿度,以及空气流量,通过空气中的水分衡算和初始条件即可确定被干物料的干燥速率曲线,物料表面温度θ直接测量。

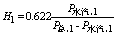

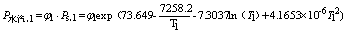

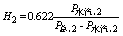

i时刻干燥器的进口空气湿度: (P总,1=106000Pa),kg/kg;

(P总,1=106000Pa),kg/kg;

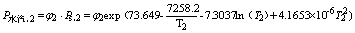

,Pa;

,Pa;

i时刻干燥器的出口空气湿度: (P总,1=108000Pa),kg/kg;

(P总,1=108000Pa),kg/kg;

,Pa;

,Pa;

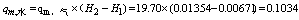

i时刻空气质量流量: ,g/s;

,g/s;

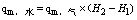

i时刻空气带走水量: ,g/s;

,g/s;

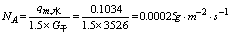

i时刻干燥速率: ,g.m-2s-1;

,g.m-2s-1;

i时刻累积带走水量:  ;

;

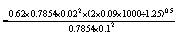

i时刻含水率: ,(G总水、G干需要实验开始时测定,g)。

,(G总水、G干需要实验开始时测定,g)。

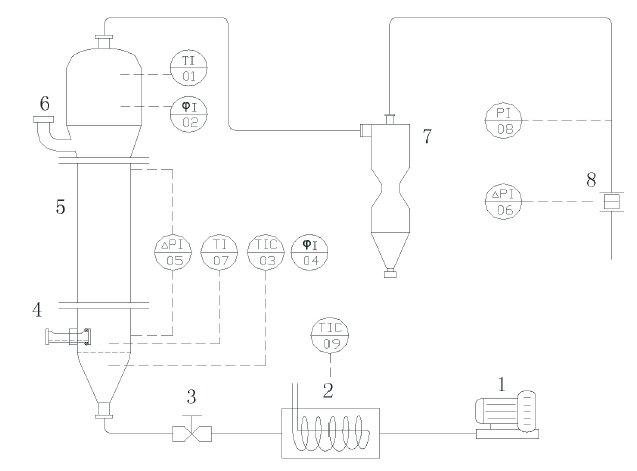

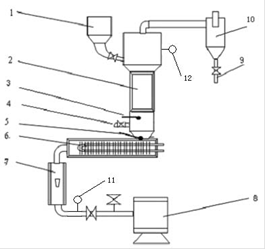

四、实验流程和设备

流化干燥实验带控制点工艺流程

1-风机 2-预热器 3-流量调节阀 4-取样口 5-流化干燥床

6-加料口 7-旋风分离器 8-孔板流量计(d0=20mm)

TI01-出口空气温度,℃; φI02-出口相对湿度; TI03-进口空气温度,℃

φI04-进口相对湿度; △PI05-床层压降,kPa; △PI06-孔板压降,kPa;

TI07-床层温度,℃; PI08-空气压力,kPa; TIC09-加热器壁温,℃

五、实验操作

1、启动风机变频器、加热器,调节阀开最大预热设备,推拉取样器清空残料;

2、运行软件点开始计时,500秒后查看报表,输入参数H2,0=0.00830,H1,0=0.00672;

3、称取湿小麦500g,擦干表面水分作为被干燥物料,另取10g测含水率X0=41.8%

4、点击软件画面“停止计时”,关闭加热器、变频器、拔出取样器,进料口加湿小麦;

5、关进料口,点击软件开始计时,同事启动变频器、加热器、查看软件“趋势曲线”;

6、干燥1800s后,取出物料,停止电脑计时,称重干燥后小麦为392.2克,从中取约10g含水率Xτ=11.3%,原始数据另存为Excel文件,挑选15组填表作图;

7、管加热器、变频器,加入800g干小麦(包括刚才取出物料),测流化曲线;

8、只开风机,找到起始流化点风量,记录表2第6个点;

9、改变气量,床层固定态做5个点,流化态做4个点;

10、实验结束后,取出干燥器内小麦,清理实验平台面和地面上的麦粒,关变频器等。

注意事项

1、实验过程中取样器处于“拔出”状态;

2、烘箱内有125℃,取、放物料测含水率要戴手套,烘1h以上认为到绝干。

六、实验数据表格及计算举例

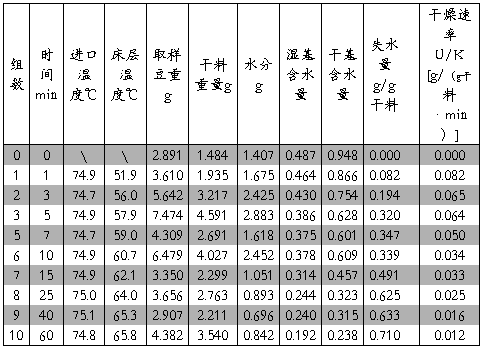

表1 干燥及速率曲线测定实验数据表:

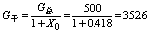

(G总=500g,X0=0.418,1800s后G=292.2g)

计算举例:(以表1 第一组为例)

g

g

g

g

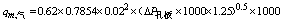

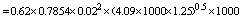

空气质量流量:

g/s

g/s

空气带走水量: g/s

g/s

干燥速率:

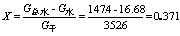

含水率:

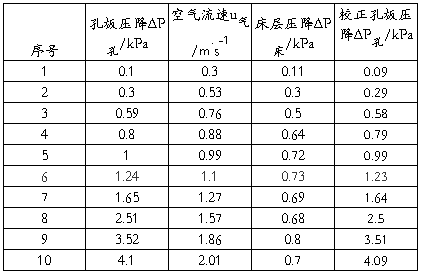

表2 流化曲线测定实验数据表

(其中第六组数据为流化点数据)

ΔP孔,0=0.01kPa

计算举例:(以第一组数据为例)

m/s

m/s

七、实验结果作图及分析

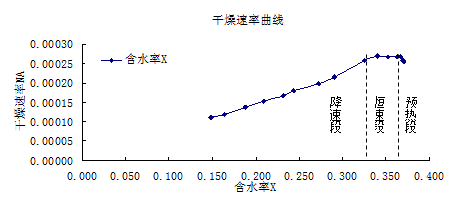

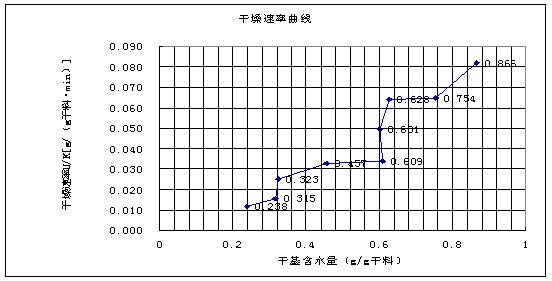

1、 干燥速率曲线

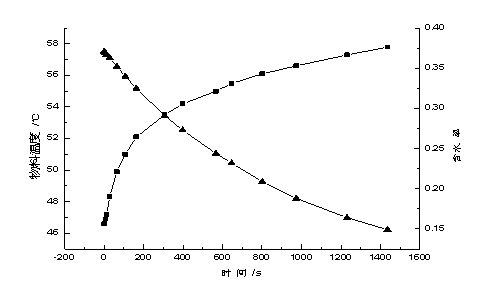

2、 干燥曲线

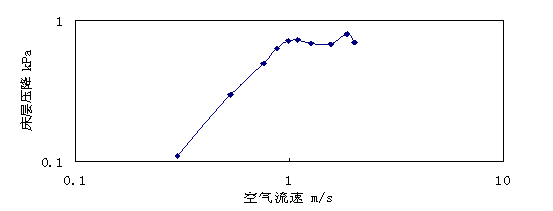

3、 流化曲线

结果分析:

(1)由图1干燥速率曲线可以看出,干燥速率先增大(预热段),然后基本保持不变(恒速段),之后持续下降(降速段)。恒速干燥段非常短而降速干燥段很长,说明小麦物料中非结合水含量较少。

(2)由图2干燥曲线可以看出,含水率随着时间呈递减趋势。床层温度几乎没有稳定不变的阶段,这也说明湿小麦中的非结合水含量很小,热量不仅用于水分的气化还用于使物料温度升高。

(3)由图3流化曲线可以看出,压降先随着气速的增大而线性增大,之后基本保持不变。原因是在较低气速时,处于固定床阶段,气体只能从床层空隙中通过,压降与流速成正比;气速增加到一定程度时(u=1.1m/s),进入流化阶段,床层压降基本保持不变。

误差分析:

在流化实验中,空气经过床层时,由于床层阻力不均匀造成压降不断波动,尤其是流化态时数据波动较大,因此数据读取的可能不是很准确。

八、思考题

1、本实验所得的流化床压降与气速曲线有何特征?

答:气速较小时,操作过程处于固定床阶段,床层基本静止不动,气体只能从床层空隙中流过,压降与流速成正比;当气速逐渐增加,进入流化阶段,固体颗粒随气体流动而悬浮运动,床层高度随着气速的增加而逐渐增加,但是床层压降基本保持恒定。

2、流化床操作中,存在腾涌和沟流两种不正常现象,如何利用床层压降对其进行判断?怎样避免它们的发生?

答:(1)判断:腾涌时床层压降不稳定,在理论值上下大幅度波动;

沟流时床层压降稳定,但是数值比正常情况低。

(2)避免:

腾涌:产生的原因是由于颗粒层与器壁的摩擦造成压降大于理论值,而气泡破裂时又低于理论值,一般床层越高、容器直径越小、颗粒越大、气速越高越容易发生腾涌现象。避免腾涌应在设计流化床时使高径比不宜过大,而在床层过高时可以增设挡板以破坏气泡的长大。

沟流:产生的原因主要与颗粒特性和气体分布板的结构有关,颗粒的粒度很细、密度大且气速很低的物料和易于粘结的物料,以及气体分布板设计不好、布气不均都容易产生沟流,避免沟流发生应该对物料预先进行干燥并适当加大气速,同时也应该合理设计分布板。

3、为什么同一湿度的空气,温度较高有利于干燥操作的进行?

答: 温度较高时水的饱和蒸汽压大,而空气的湿度不变,即水汽分压不变,由 ,所以空气的相对湿度变小,有利于干燥的进行。

,所以空气的相对湿度变小,有利于干燥的进行。

4、本装置在加热器入口处装有干、湿球温度计,假设干燥过程为绝热增湿过程,如何求得干燥器内空气的平均湿度H?

答: 在I-H图上找到入口的湿球温度,作等温线与φ=1线相交,此点设为A,再从点A做等焓线与入口的干球温度的等温线相交于点B,则B点为初始状态点,由此点读出湿度H1。由于绝热增湿过程为等焓过程,而出口空气可以看做饱和空气,因此可以由等焓线和出口空气的φ=1找出空气的最终状态点,读出出口空气的湿度H2,从而求得干燥器内空气的平均湿度H=(H1+H2)/2。

九、意见与建议

建议:1、更新预习课机房使用的模拟软件,因为经常和实际实验中有不一样的地方。

2、非常想看到批改完的实验报告,因为想知道自己哪里写的不对,哪里需要改进。

第二篇:流化床干燥

流化床干燥实验

一、实验目的

1. 了解流化床干燥装置的基本结构、工艺流程和操作方法。

2. 学习测定物料在恒定干燥条件下干燥特性的实验方法。

3. 掌握根据实验干燥曲线求取干燥速率曲线以及恒速阶段干燥速率、临界含水量、平衡含水量的实验分析方法。

4. 实验研究干燥条件对于干燥过程特性的影响。

二、基本原理

按干燥过程中空气状态参数是否变化,可将干燥过程分为恒定干燥条件操作和非恒定干燥条件操作两大类。若用大量空气干燥少量物料,则可以认为湿空气在干燥过程中温度、湿度均不变,再加上气流速度以及气流与物料的接触方式不变,则称这种操作为恒定干燥条件下的干燥操作。

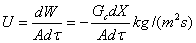

1. 干燥速率的定义

干燥速率定义为单位干燥面积(提供湿分汽化的面积)、单位时间内所除去的湿分质量,即:

式中,U-干燥速率,又称干燥通量,kg/(m2s); A-干燥表面积,m2; W-汽化的湿分量,kg; τ -干燥时间,s; Gc-绝干物料的质量,kg; X-物料湿含量,kg湿分/kg干物料,负号表示X随干燥时间的增加而减少。

2. 干燥速率的测定方法

(1)将电子天平开启,待用。

(2)将快速水分测定仪开启,待用。

(3)将0.5~1kg的湿物料(如取0.5~1kg的绿豆/花生放入60~70℃的热水中泡30min,取出,并用干毛巾吸干表面水分,待用。

(4)开启风机,调节风量至40~60m3/h,打开加热器加热。待热风温度恒定后(通常可设定在70~80℃),将湿物料加入流化床中,开始计时,每过4min取出10克左右的物料,同时读取床层温度。将取出的湿物料在快速水分测定仪中测定,得初始质量和终了质量。则物料中瞬间含水率为

(11-2)

(11-2)

3. 干燥过程分析

预热段 AB段或A′B 段。物料在预热段中,含水率略有下降,温度则升至湿球温度tW ,预热段经历的时间很短,通常在干燥计算中忽略不计,有些干燥过程甚至没有预热段。

恒速干燥阶段 BC段。该段物料水分不断汽化,含水率不断下降。但由于这一阶段去除的是物料表面附着的非结合水分,水分去除的机理与纯水的相同,故在恒定干燥条件下,物料表面始终保持为湿球温度tW,传质推动力保持不变,因而干燥速率也不变。

降速干燥阶段 随着干燥过程的进行,物料内部水分移动到表面的速度赶不上表面水分的气化速率,物料表面局部出现“干区”,尽管这时物料其余表面的平衡蒸汽压仍与纯水的饱和蒸汽压相同,但以物料全部外表面计算的干燥速率因“干区”的出现而降低,此时物料中的的含水率称为临界含水率,C点,称为临界点。过C点以后,干燥速率逐渐降低至D点,C至D阶段称为降速第一阶段。 干燥到点D时,物料全部表面都成为干区,汽化面逐渐向物料内部移动,汽化所需的热量必须通过已被干燥的固体层才能传递到汽化面;从物料中汽化的水分也必须通过这一干燥层才能传递到空气主流中。干燥速率因热、质传递的途径加长而下降。此外,在点D以后,物料中的非结合水分已被除尽。接下去所汽化的是各种形式的结合水,因而,平衡蒸汽压将逐渐下降,传质推动力减小,干燥速率也随之较快降低,直至到达点E时,速率降为零。这一阶段称为降速第二阶段。降速阶段干燥速率曲线的形状随物料内部的结构而异,不一定都呈现前面所述的曲线CDE形状。总之,降速阶段的干燥速率取决与物料本身结构、形状和尺寸,而与干燥介质状况关系不大,故降速阶段又称物料内部迁移控制阶段。

三、实验装置

1.装置流程

本装置流程如下图所示。

1-加料斗;2-床层(可视部分);3-床层测温点;4-取样口;5-出加热器热风测温点;6-风加热器;7-转子流量计;8-风机;9-排灰口;10-旋风分离器;11-风机出口测点(双金属温度计);12-床层出口气体温度测点(双金属温度计)。

2.主要设备及仪器

(1)鼓风机:220VAC,550W,最大风量:95m3/h,550W;

(2)电加热器:额定功率2.0KW;

(3)干燥室:Φ100mm×750mm;

(4)干燥物料:湿豆

四、实验步骤与注意事项

1.实验步骤

(1)开启风机。

(2)打开仪表控制柜电源开关,加热器通电加热,床层进口温度要求恒定在70~80℃左右。

(3)将准备好的绿豆加入流化床进行实验。

(4)每隔3-5min取5~10克样品进行质量分析,同时记录床层温度。

(5)待绿豆恒重时,即为实验终了,关闭仪表电源。

(6)关闭加热电源。

(7)关闭风机,切断总电源,清理实验设备。

2. 注意事项

必须先开风机,后开加热器,否则加热管可能会被烧坏,破坏实验装置。

五、实验报告

表一 实验数据记录及处理

失水量=原豆干基含水量-各时间段取样豆的干基含水量

由于原豆的干物料重量恒定,取样的颗粒数相对一致,可视为取得干燥面积恒定,则有Gc/A为常数,取为K。干燥速率U/K=(原豆干基含水量-各时间段取样豆的干基含水量)/干燥时间。

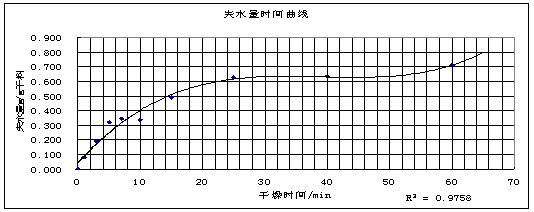

1、绘制干燥曲线(失水量~时间关系曲线):

图1

2、根据干燥曲线作干燥速率曲线:

图2

3. 读取物料的临界湿含量;

Xc=0.628(kg/kg干料)

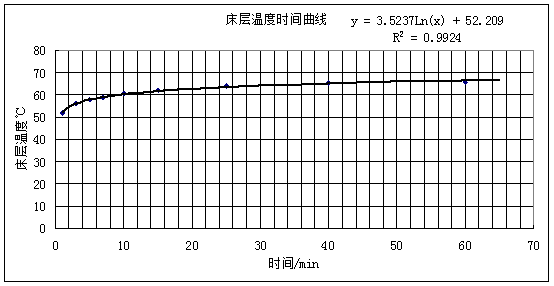

4. 绘制床层温度随时间变化的关系曲线;

图3

5. 对实验结果进行分析讨论。

由图1联合图2看出在预热到恒速干燥的阶段失水量上升比较快,而在此后,失水量上升比较慢,但是在最后的时候失水量又突然升高,可能的原因是初期由于自由水分含量高,失水量随干燥速率的升高而加快,然后自由水分减少,蒸发表面也减少,气体流速固定,床体中含有大量的水蒸气,失水量速度减缓,后面随着豆的水分进一步减少,体积减少,空隙增大,气流加快流过,水蒸气疏导,失水速度比之前有加快,但加速并不明显。

在图2看出刚开始的时候干燥速率很高,原因可能是绿豆的水分太高,太湿润了,刚进入装置以后空气流过表面直接把水分吹走,而不是水分的蒸发。所以在处理数据的时候就显得刚开始的干燥速率很大。从图2 读出临界含水量Xc=0.628kg/kg干料。而图2中可以看到干燥速率的两层阶梯,造成的原因可能为第一,实验最后的绿豆在干燥器中部分没有完全干燥导致结果偏差;第二,实验中初期水分流失速度比较快,取样间隔不够短,导致图示不明显;第三,第一层阶梯比较短,但极可能是恒速干燥阶段,但是由于实验气流因素影响,没法得到明显的阶梯,而第二层阶梯已经是降速阶段之一,而且尚未到达平衡水分,最后转折再度减慢,应为降速阶段的第二进度。

表1表明床体的气体进口温度是很稳定的,在75度附近。从图3看出来床层的温度在经过预热阶段以后就一直保持在一个比较稳定的状态,而且渐渐接近进口温度。理论上到最后的阶段温度会上升的较快,但是可能由于干燥的时候绿豆已经逐渐升温接近热空气的温度了。

六、思考题

1. 什么是恒定干燥条件?本实验装置中采用了哪些措施来保持干燥过程在恒定干燥条件下进行?

答:恒定干燥条件主要是指在干燥的过程中,用于干燥的流体(空气)的状况保持不变。本实验通过转子速度流量计来控制空气的流量,控制空气的流速,从而也基本保持了空气被加热的时间,确保空气进入干燥器的温度基本相等。而且认为实验期间的空气的含水量基本不变。

2. 控制恒速干燥阶段速率的因素是什么?控制降速干燥阶段干燥速率的因素又是什么?

答:控制恒速干燥阶段速率的因素主要是物料外部的干燥条件,也就是空气的温度,空气的湿度,以及空气的流速。

降速干燥阶段速率控制因素主要是干料本身的结构、形状和尺寸,与外部条件关系不大。