压缩空气工艺验证报告

1 主题内容

本空气压缩系统由压缩机、油水分离器、冷冻干燥机、多级过滤器及管路、阀组成,主要生产压缩空气以供生产需要。压缩空气是作为现场设备启动的能源,根据国家无菌医疗器械生产管理规范要求,必须验证系统符合生产和工艺的要求。

本系统拟于20XX年X月下旬正式投入,为了确认本系统符合压缩空气的质量标准,根据YY0033-2000《无菌医疗器械生产管理规范》要求,于XXX年X月X日至X月XX日对本系统进行工艺验证。保证无菌生产的正常进行。主要是对设备状态、运行状态及工艺管理进行确认。

2 适用范围

适用于输液器生产车间压缩空气系统验证。包括基础设施、压缩空气系统设施、工艺管理及相关国家法规的执行。

3 执行文件

GB/T13277.1 压缩空气 第一部分污染物净化等级

GB50029-2003 压缩空气站设计规范

YY0033-2000 《无菌医疗器具生产管理规范》

(国家药监)《医疗器械生产企业质量管理规范无菌医疗器械实施细则(试行)》

(以下简称《细则》)

XX/QSP6-03 《工作环境管理程序》

XX/QSP7-14 《监视和测量设备控制程序》

XX/QSP8-04 《检验和试验控制程序》

XX/QSC7-04 《压缩空气管理制度》

XX/GTFE0005 《压缩空气系统设备操作保养规程》

XX/GTFE0005 《压缩空气工艺卡》

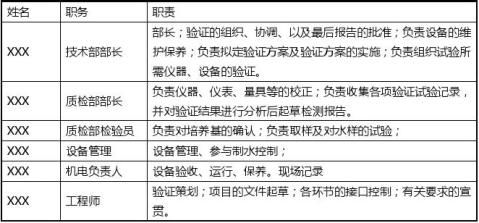

4 职责和时间经历

4.1 验证小组

4.2 时间经历

表2

4.3 验证小组通过文件收集、方案设计、学习与评审等活动达到思想统一和技能培训。见XXXX年X月XX日《文件评审表》

5 予确认(IQ)

5.1 公用支持性设施

5.1.1 该设施位于1层为独立房间30m2(设备实际占有面积<8m2,不包括管道),采用混凝土为顶和墙,三面墙,水磨石地坪,照明光线充足,便于清洗、消毒、更换零件和维修。且与净化车间一墙之隔,达到管路短、方便维护的目的。现场分布见图1.

5.1.2 由市电提供电源,380V;50Hz,电压稳定、充足。附近无超大用电器(影响电压)。

5.1.3由当地自来水提供水源,经蓄水塔输入机房。水压稳定、充足。电导率≤200μs/cm,浊度≤5度。

验证小组根据《细则》相关规定及制水工艺要求逐一检查,确认支持性设施满足要求。(见《现场检查表(制水)》)

5.2 制气设施资料

5.2.1 供方(含组件供方)资质及提供的设施文件

a) 供方资质;

b) 系统使用说明书;

c) 各组件使用说明书;

d) 各组件合格证

e) 紫外线杀菌器(检测报告);

f) 304不锈钢管道、阀材料证明。

该资料均保存于档案室。

5.2.2 主要配置(CXS-1TH)

主要设施由XXXXXX水处理有限公司提供。设计可提供1吨/h的制水能力。以充分满足需求。根据供方提供的资料,主要部件材料均经过检验达到规范要求。见供方资料及《操作说明书》、《设备检验报告》等文件。

主要设施的配置如表3《主要设施配置表》

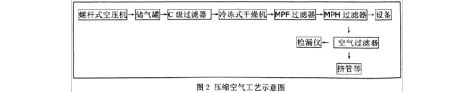

空气压缩机系统流程将空气经过空气滤清器滤去尘埃、菌、油、水及杂质,由进气阀控制进入压缩机工作腔,空气被压缩,并在压缩过程开始时与喷入的润滑油混合,经压缩后的混合气体进入油气分离器,利用旋风分离法和上返分离法粗分离油气后,经过油气分离器滤芯进行分离,再通过最小压力阀排出纯净压缩空气。最后由冷冻式干燥机将压缩空气冷却,空气中水蒸汽饱和析出,与压缩空气一起排出。

空气压缩机排出的压缩空气还可能含有微量水分、油气和杂质,故增加了一套后处理设备,该设备包括:C级油水分离器、冷冻干燥机、MPF过滤器、MPH过滤器等。经过处理后的压缩空气含油量<0.01 mg/m3,固体尘<1?m,可基本满足环境要求。

鉴于与产品直接接触的压缩气体由于气流密集产生的风险,在相关用气点增加了一种 (原适宜手术室用)一次性使用空气过滤器,该产品外壳由医用高分子材料制成,内部由 2层无纺布过滤膜和2层活性碳过滤膜共四层组成,在动态气源情况下过滤效率达到 99.999%,充分满足无菌要求。

5.2.4标准中英文微电脑控制器

主机配有标准中英文微电脑控制器,主要功能:

a)有接口可以上传

b)通过面板控制参数并通过指示灯反映;

c)反映电流、温度、压力、时间、工作状态、电源电压偏差、环境温度等并设有报警功能: d)四十条报警记录与不断刷新的运行记录;

e)主机电流保护。

5.3设施安装

5.3.1经过检查所有仪表外观和运行情况,确认正常。见(见表《工艺用气系统安装确认表(仪表)》)及《仪器、仪表校验情况记录》。

5.3.2管道及储气罐

a)本系统的管道及储气罐均采用医用不锈钢材料制造。(见制作方提供的不锈钢管《检测报告》)

b)在充压情况下对各接口用肥皂水涂上检查接口安装密封效果。

c)参照附件2《工艺用气系统车间管道流程示意图》及附件3《工艺用气系统车间用气点位置平面图》,对机组出口端到车间各主用点之间管道安装情况进行实地检查。

要求:应安装准确、牢固。要求暗敷安装,安装牢固无松动。使用终端部分不影响 人员、物料通行、不影响车间卫生和产品生产。管道表面光洁、圆整,无锈蚀,易于卫生清洗。

验证小组通过现场观察以及查阅记录,确认上述管道运行正常。(见表《工艺用气系统安装确认表(管道)》)。

5. 3. 3冷冻干燥机的确认

内容:检查冷干机管路是否完好,环境温度是否符合要求,冷干机运行状态是否稳定,检查排水是否有堵塞现象。

方法:目测管道连接看是否有漏点及不安全因素存在,开启冷干机看运行状态及蒸发压力、空气压力情况并记录。

(见表《工艺用气系统安装确认表(冷冻干燥机)》)。

5. 3. 4多级过滤器的确认

a)内容:检查过滤器滤芯更换周期,过滤器完好性。

b)方法:査看过滤器外观是否完好,使用时间,滤芯更换记录。

c)结果:见多级过滤器完好确认表(见表《工艺用气系统安装确认表(过滤器)》)

5.4计量器具及检验标准和方法

5. 4. 1计量器具

本次验证使用的计量器具均为市售通用计量器具。并经检定。(见实验室《检验检测仪器档案》)

5. 4. 2检验标准

5.4.2. 1本次验证采用的检验标准和方法,优先采用体系规范性文件,涉及非经常性检验检测项目,均做出处说明。

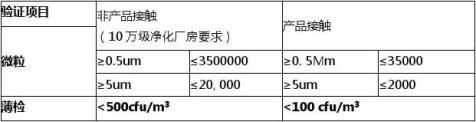

5. 4. 2. 2压缩空气标准

5. 4. 3.1微粒检测方法 按图示意进行连接。

a开进气阀和出气阀,连续通入被测气体15分钟,将瓶内空气导净。 b关闭出气阀门使被测气体只从集气斗导出5分钟。 c将尘埃粒子测定仪采样管对准集气斗进行采样。 d每个压缩空气使用点测定2次。

5. 4. 3. 2细菌检测方法

5. 4. 3. 2细菌检测方法

备用。 a) 将400ml注射用水倒入三角烧瓶中。按图装置放入121°C蒸汽灭菌柜,灭菌20分钟

b) 将上述三角烧瓶接入使用点,保持一定压力,让气体从三角烧瓶底部缓缓通过注射用水,30分钟后,关闭进气阀和出气阀,送至化验室,检测。

c) 无菌操作取上述方法得到的注射用水样品100ml,抽滤。

d) 将滤膜放入培养基内,32°C?35°C,培养48小时。

5. 4. 3. 3压力露点的检测方法

湿空气被压缩后,水蒸气密度增加,温度也上升。压缩空气冷却时,相对湿度便增加,当温度继续下降到相对湿度达100%时,便有水滴从压缩空气中析出,这时的温度就是压缩空气的“压力露点”。

检验仪器:露点测定仪;

检验方法:随机抽取5个以上用气点进行检测,求取平均值。

5. 4. 3. 4油雾的检测方法

依据《:《ISO 8573-2压缩空气-第二部分:测定悬浮状油含量的试验方法》

a)选择适当的标准油,用与前处理吸收时相同的溶剂配制一定浓度的标准溶液。 b)将上述溶液稀释成一系列不同浓度梯度的标准溶液分别测定2930cm-1、2960cm-1 和3060cm-1波长的吸光度或固定在3.4?m处测定其吸光度,绘制标准曲线。

c)将经吸收后的样品溶液定容,并在与绘制标准曲线相同的条件想进行测试,根据测得的吸光度在标准曲线上得出溶液中的油分浓度,再换算成单位气体内的含油量。

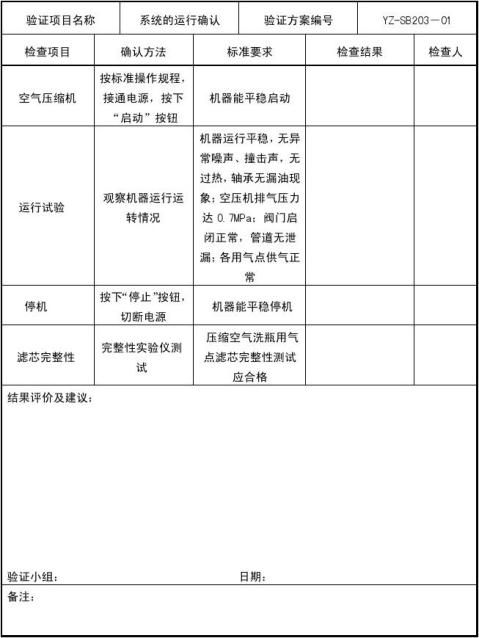

6运行确认(OQ)

6.1质量管理体系的运行覆盖

6.1.1职责

技术部——设备管理——制气机房——操作人员;操作人员有培训记录。

6. 1. 2现场文件

XX/QSC7-04《压缩空气系统管理制度》

XX/GTFE0005《压缩空气系统设备操作保养规程》

XX/GTFE0005《压缩空气系统工艺卡》

《压缩空气系统操作保养规程》

6.1.3记录

《压缩空气系统运行记录》 《压缩空气系统检测记录》 《压缩空气系统班检监测报告》 《压缩空气系统周检监测报告》 《压缩空气系统维护保养记录》)

验证小组验证小组通过文件查阅及查阅记录,确认上述体系充分覆盖,运行正常。

6.2用量分析 6.2.1用气量分析

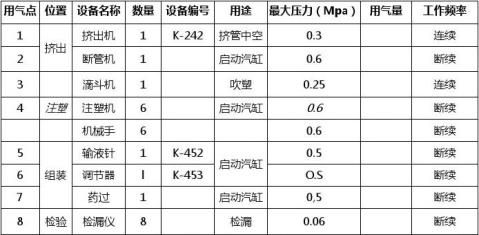

主要用气设备如表3 ;如设计如表5。

表4主要用气设备

6. 2. 2设施供气满足程度

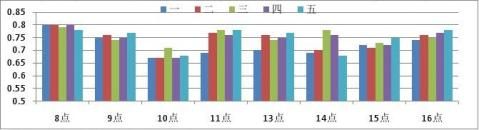

在用气设备全部幵启状态下,由面板式压力表及储气罐压力表观察满足程度。连续5天;每一小时一次,得到如下记录:

6.2.3统计分析:最大值:0.8 MPa;最小值:0.68MPa;平均值:0.74MPa;标准差:0.037 MPa。 由于最小值0.68 MPa>最大使用点0.60 MPa;说明可以满足生产需要;且标准差:0.037 MPa,说明相对均匀。

结论:该系统可稳定地提供气源,满足生产需要。

相关记录见《压力监测记录》。

6.3冷冻干燥运行效果

6.3.1露点

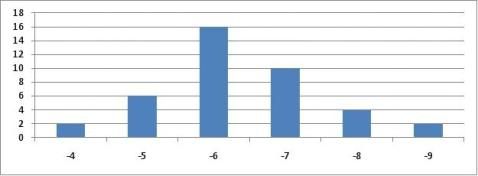

在用气设备全部开启状态下,由面板式露点表观察满足程度。连续5天每一小时一次,得到如下统计记录:最高值:-4°c;最低值:-9°c;平均值:-6.4°C;标准差:±1.2 。c

根据制造环境要求,净化车间温度应当控制在18°C?28°C,本系统经过压缩冷冻干燥后,露点最高为-4°C,不可能产生凝水现象。可以认为对压缩空气的冷冻干燥过程是充分有效的。 相关记录见《露点监测记录》。

6.3.2温度 在用气设备全部开启状态下,由面板式温度表观察满足程度。连续5天每一小时一次,得到如下统计记录:最高值:28.1°C;最低值:19. 2 °C;平均值:24.2°C;标准差:土3.2 °c。 根据净化厂房要求:室内温度必须保持在18。c-28。c;可以认为基本满足要求。

6.3.3湿度

依据6.3.1的,气体是相对干燥的,不予讨论。

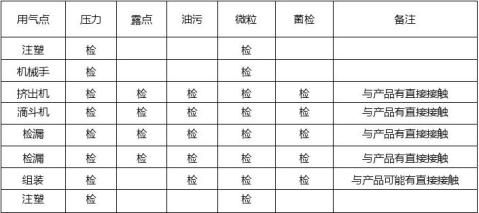

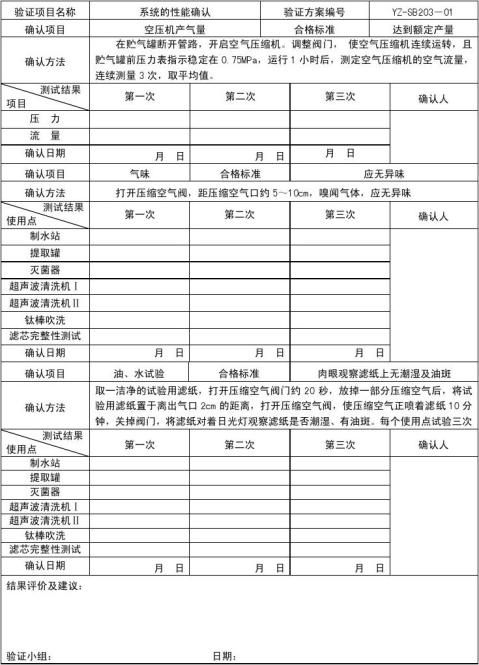

7性能验证(PQ) 7.1性能检测

为合理安排检测资源,在五天内按每小时抽一次的频率根据检测内容对各用气点进行

得到下述统计记录: 7. 1压力

通过对各用气点的输入压力表记录进行分析,(非接触产品)用气点:≥0.65 MPa, (接触产品)用气点:≥0.60 MPa,均满足使用要求。 7. 2露点

同6.3条。其次:

a)用设备的环境受控(18-28°C);

b)本系统设有多级过滤器;对水气有过滤功能; 因此无须再对(非接触产品)用气点进行检测分析。

在压缩空气经过多级过滤器过滤后水气得到了进一步过滤。为保证产品安全,对(接触产品)用气点进行监测,证实在冷冻的基础上,通过过滤器,水气得到了更进一步的过滤。露点平均值降到:-40°C以下。

见《性能确认(用气点露点监测)记录》 7.2油雾的测定

对各用气点进行检查,未发现可见油污现象。由于系统安装了多级过滤器,最细过滤程度可达1um,油污理所当然得到控制。 检查结果,未发现油污现象。

见《性能确认(用气点油污监测)记录》。 7.3微粒的测定

对各气源按每小时抽检一次;每天8次;累计5天,证实微粒均<1?m。 对接触产品的用气点(安装一次性空气过滤器)检测,证实达到无菌产品的标准。 检测结果:微粒均<l?m。

其中接触产品的用气点:≥0.5 Km: <35000;≥0.5 ?m未发现。

见《性能确认(微粒监测)记录》

7.4微生物

对接触产品的用气点(安装一次性空气过滤器)检测,证实达到注射用水的标准。 检测结果:<100cfu/m3。

见实验室《(性能确认)无菌检测报告》

8验证结论

8.1予确认(IQ)评价

本次验证的厂房压缩空气设施环境选择及配置合理;电源正常,气源达到要求;制造商资质完善,资料齐全;系统各组件均得到验收,配置齐全,试运行有效;储气罐及管道经压力试验后证实无滲漏;系统仪表及检验仪器均经过确认。

8.2运行验证(0Q)结果确认

管理职责明确,相关人员得到适宜的培训;按质量管理的要求建立的管理文件记表单已完善;工艺制气量可以满足生产需要;通过连续的压力测试证实系统运行常;系统设备运行正常

8.3性能验证(PQ)结果确认

通过连续的压力露点、油污、尘埃粒子及细菌的测量证实本压缩空气工艺流程设计采用压缩空气机、冷冻干燥机、三级过滤器可以满足生产过程的要求。

在与产品有接触的用气点加载一次性使用空气过滤器对产品安全有明显作用。

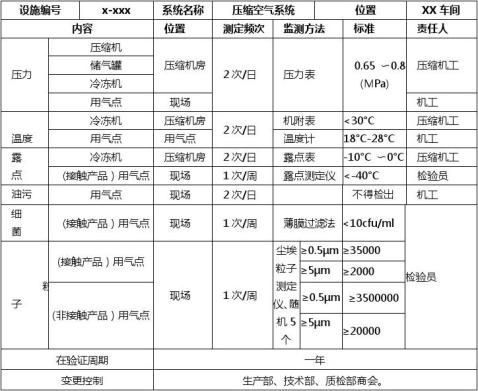

8.4本压缩空气的最终技术指标和日常监测与验证周期如表8。

以及国家法定单位评价相冲突时,应以国家认规为准。 8.6本报告原始版本及资料保存于技术邰。 9 最终批准

验证报告由公司验证小组审核签字后正式批准。

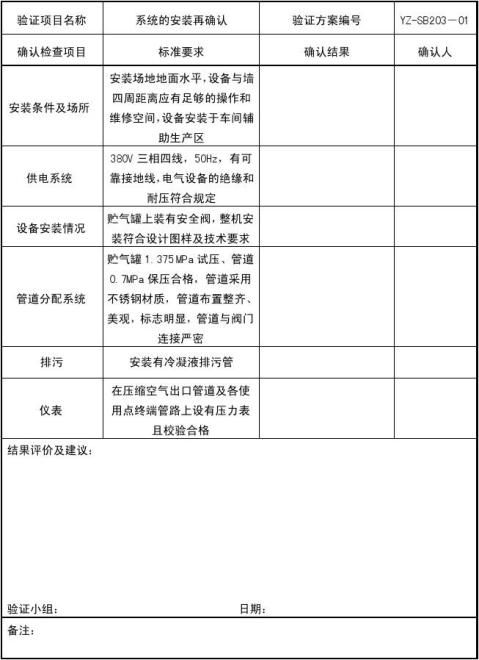

第二篇:二车间压缩空气系统再验证报告

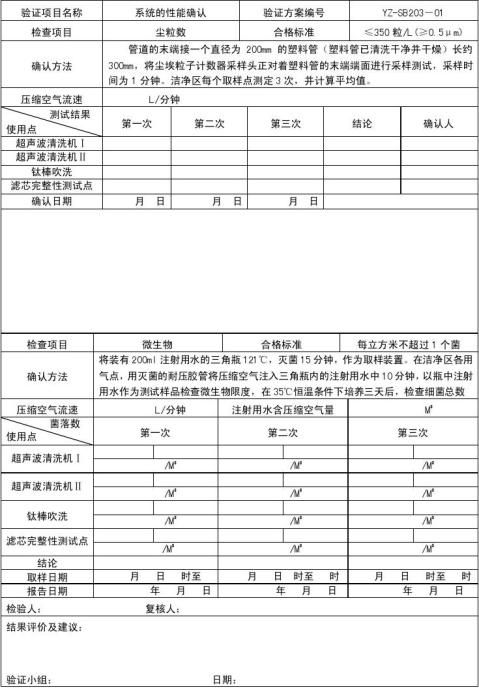

附件1

二车间压缩空气系统再验证

结果及记录(1)

附件2

二车间压缩空气系统再验证

结果及记录(2)

附件3

二车间压缩空气系统再验证结果及记录(1)

附件3

二车间压缩空气系统再验证结果及记录(2)

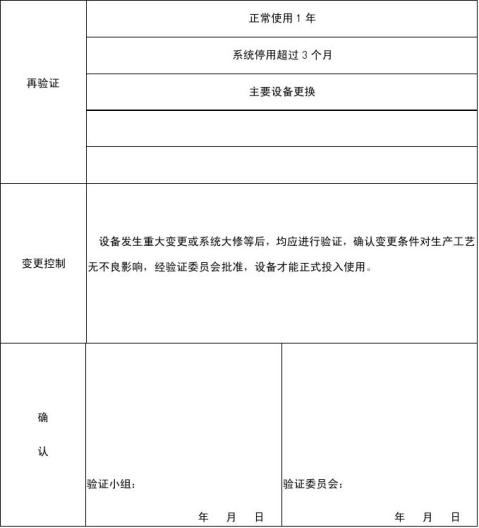

附件4

设备再验证周期

附件5

验证结果评定表

附件6

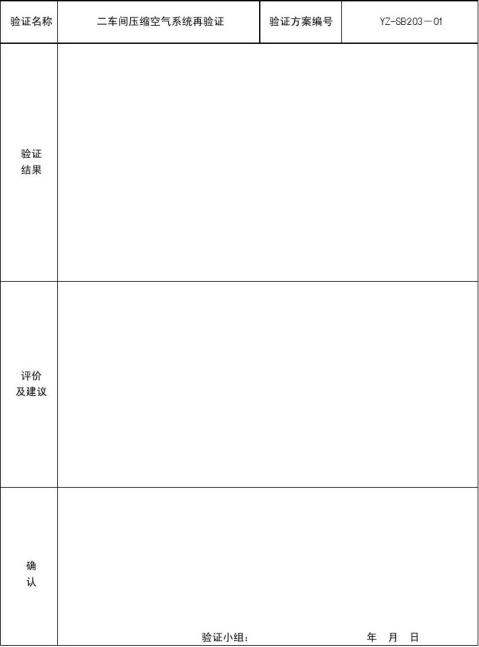

验 证 报 告

年 月 日至 年 月 日,验证小组根据批准的编号为“YZ-SB203-01”

的“二车间压缩空气系统再验证方案”对压缩空气系统进行了再验证工作,达到了预期效果,兹将有关事项说明如下:

1、验证方案在实施过程中未做修改;

2、验证方案各项性能指标在验证中未作变动,误差在允许范围内;

3、验证过程中结果符合规定要求,记录完整属实;

4、验证结果符合设计要求和GMP原则要求,可以投入使用。

以上情况,请验证委员会审批!

验证小组

年 月

日

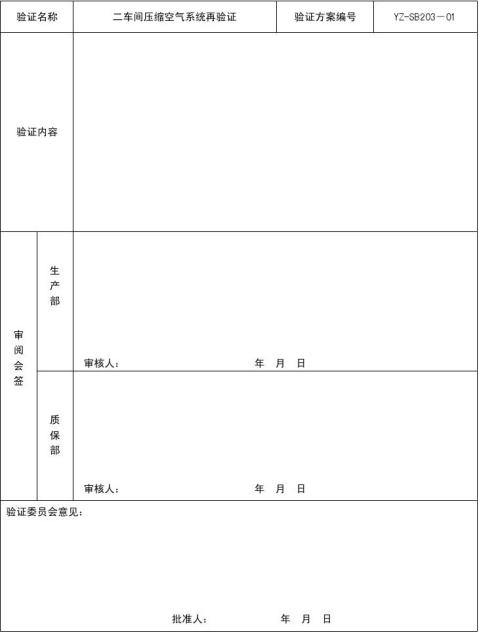

附件7

验证报告审批表

附件8