请增加设备、电、仪、公用工程方面内容

260万吨/年柴油加氢精制装置

开工总结

第三加氢车间

20xx年4月6日

260万吨/年柴油加氢精制装置开工总结

260万吨/年柴油加氢精制装置于20xx年3月5日实现装置中交,随即转入正式开工阶段,历经原料-分馏系统油运、反应系统高压气密、热态考核、催化剂装填、最终氢气气密,至3月24日20:40分反应系统进油,开始催化剂活化,3月26日8:20切换原料油,14:00产品柴油合格,产品改去产品罐,比原计划提前7天实现装置一次开汽成功。下面分阶段对各项开工步骤进行总结:

一、反应系统气密

3月5日,装置中交后,车间在对新氢线进行爆破吹扫后随即引0.8MPa氮气对反应系统进行充压,进行0.8MPa氮气气密,在对检查出的漏点进行处理合格后,反应系统进行撤压脱水,对系统水试压过程残存水分进行吹扫脱除。3月6日引4.0MPa氮气进新氢机入口线,启新氢机运转,反应系统升压,进行3.0、4.0 MPa氮气气密合格,3月7日,反应系统进行6.0 MPa氮气气密合格。因中压氮气不足,系统压力在升至6.5MPa气密后,结束首次高压气密。氮气条件下静、动压降试验情况???3月8日13:45分进行氮气工况下下紧急泄压试验,检查各系统无问题后,转入反应系统热态考核阶段。

二、 应系统热态考核

3月8日16:00启循环机K102运转,实现反应系统氮气循环,3月9日19:30分反应炉点火,反应系统以10℃/h升温,

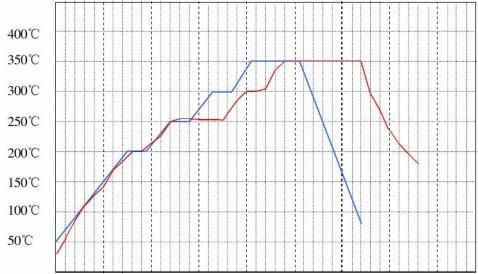

3月10日14:00至反应器入口200℃恒温2小时进行恒温热紧。16:00继续以10℃/h升温,21:00至反应器入口250℃恒温,3月11日8:00以10℃/h升温, 3月12日8:00至反应器入口350℃恒温。14:00热态考核结束,反应系统以20℃/h降温,20:00F101炉膛温度降至250℃以下,F101灭火。热态考核发现的问题???紧急泄压速度曲线???(附热态考核升温曲线)

热态考核升温曲线

注:蓝色为理论升温曲线,红色为实际升温曲线

三、 原料分馏系统油运

3月10日13:30分引开工油进装置,首先外甩轻污油3010小时 20小时 30小时 40小时 50小时 60小时 70小时 80小时

分钟,然后进滤前罐D101,液面正常后启P101A向分馏系统进油,15:00启P201、P203运转,建立原料-分馏系统冷油循环流程。3月11日19:00 F201点火,分馏系统循环升温,开始热油运。3月13日,F201炉膛温度到达360℃时,按F201烘炉升温曲线对F201进行补充烘炉。12:00F201炉膛达到500℃恒温,3月14日12:00F201烘炉结束。3月15日分馏系统结束热油运,将系统存油退出后处理漏点,更换部分垫片。3月22日10点装置引开工油进原料、分馏系统,建立原料-分馏系统长循环流程,19:00原料反冲洗过滤器投用正常,19:30分,F201点火,系统升温.3月23日,分馏系统改短循环操作,以10℃/h提高F201出口温度,至C202底温达到240℃时,停止升温,建立C201、C202塔顶回流,等待接收反应生成油。

四、 反应系统氢气气密

3月13日,反应器床层温度降至60℃以下,12:20引氢气进装置,开新氢机K101,反应系统氢气充压置换后分别进行4.0、6.0、8.0 MPa氢气气密合格。16:00反应系统高压氢气气密结束。3月14日7:00进行反应系统氢气工况下紧急泄压试验,确认无问题。系统撤压,氮气置换合格后交施工单位拆头盖。准备装填催化剂。氢气条件下静、动压降试验情况???紧急泄压速度曲线???

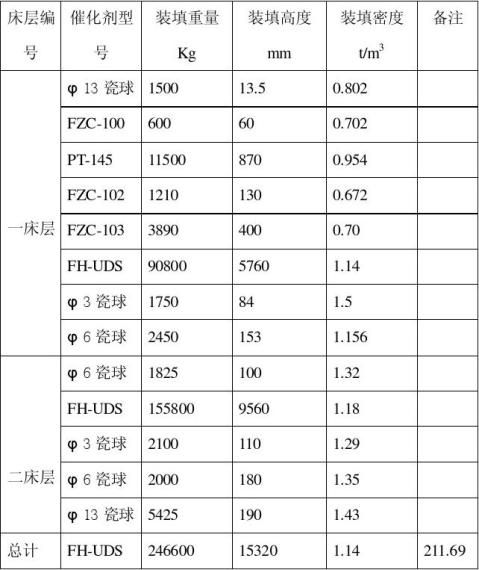

五、催化剂装填

3月14日反应器开头盖,拆出入口法兰进行降温,3月15日拆通道板检查内构件。3月16日17:00开始装填底部瓷球,3月17日6:30分由密相装填改为普通装填。至3月20日16:00催化剂装填完毕,共计装填催化剂主剂FH-UDS 246吨,助剂及保护剂17.2吨,支撑瓷球计12.58吨,总量为276吨。

催化剂装填表

说明: 本次催化剂装填过程中由于抚研院提供装填密度与现场实际装填部分数据差距较大以及其他原因,经抚研院同意对部分催化剂装填方案进行了动改,具体如下:

1、

2、 取消二床顶φ3瓷球装填,节省催化剂装填空间。 增加一床层底部φ6瓷球装填高度,使φ3瓷球装填高度略高于卸料管口位置。

3、 因FZC-100直径大于PT-145直径,将两者装填位置进行了对调。

4、 因FH-UDS自然装填密度大于抚研院提供数据,节省出部分空间,故将多到货部分脱铁剂全部装入。

5、 因FZC-100及PT-145直径分别为15、13mm,将原计划装填于其上层的φ6瓷球取消,节省出空间将多到货部分助剂装入。

六、 反应系统最终气密

3月22日12:00 反应系统3.0MPa氮气气密,启循环机运转,20:00点反应炉系统升温,3月23日13:00反应器器壁温度达到50℃以上,启新氢机运转,反应系统进行4.0MPa氮气气密。3月24日,11:00反应系统引氢气,进行4.0、6.0、8.0MPa氢气气密合格。

七、 催化剂活化、初活稳定、原料油切换

活化过程中碰到的问题及处理????

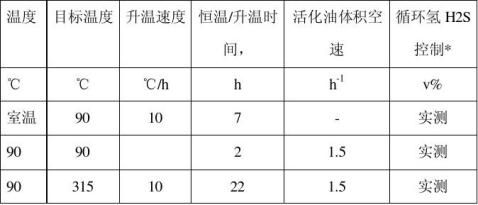

3月24日20:40分启反应进料泵,以200t/h向反应系统进

油,以10℃/h升温至反应器入口315℃恒温2小时,至3月26日零点结束催化剂活化,降反应器入口至300℃,系统闭路循环,进行催化剂预初活稳定。3月26日8:15分切换原料油,低分油并入分馏系统,产品油改返回罐区,10:30分启注水泵反应系统注水,14:00产品柴油腐蚀合格,15:00分D201酸性气改去脱硫,16:00分投用循环氢脱硫系统,19:30分,低分气改去连续重整20:00产品柴油改去产品罐。3月27日6:50分石脑油改去罐区,21:00轻烃改去三常。至此,260万吨柴油加氢装置所有产品均改外送流程,装置开汽成功。(附催化剂活化升温表、操作条件)

催化剂活化操作条件: 高分压力:8.0MPa 循环氢量:最大量 循环氢纯度:≮70v% 活化油:直馏柴油 活化油量:200t/h 催化剂活化升温表

说明: 1、本次装置开工所用催化剂为预硫化型催化剂,其中注入的硫在催化剂中以氧-硫-金属化合物的形式存在,当温度达到90℃以上且有氢气存在的条件下即可发生反应生成硫化氢,此反应为放热反应,且当催化剂温度超过135℃会剧烈反应产生大量的反应热。因此类催化剂为首次工业应用,可借鉴经验很少,同时该催化剂要求进油温度与反应器升压条件中器壁温度必须大于50℃互相制约,车间与技术处、厂领导以及抚研院制定了较为稳妥的系统升压及进油方案,但仍于24日14:00发生床层超温现象,床层最高点温度达到215℃,两次启动紧急泄压,同时提高循环机转速、加热炉灭火才将床层温度控制平稳,保证了装置进油时的平稳操作。

2、 此次催化剂初活,车间未备有硫化剂,且没有催化剂注硫量的

准确数据,为防止出现催化剂热氢还原,车间制定了详尽的催化剂初活方案,并严格按催化剂升温曲线进行操作,同时加大循环氢中硫化氢含量的测定,并规定一旦硫化氢含量低于3000ppm,要立即引入含硫开工油,防止催化剂失活。经过以上措施,终于保证了催化剂初活的顺利进行。

八、 存在问题:

装置现已开汽成功,但仍存在不少问题需要解决,主要有以下几点:

1、 反应加热炉F101出入口管线振动及炉管差压超高。

反应系统进油过程中,当反应进料达到200t/h,炉前混氢低于40000Nm3/h时,发现F101A、B两炉炉管出现轴向震动,其振幅约达3厘米左右,经与设计人员核实 ,车间调整炉前混氢量至80000Nm3/h以上,初步解决了此种工况下的振动问题。但随进料量增加至设计负荷310 t/h时,炉前混氢流量无法保证,逐步降至60000Nm3/h,此时炉管振动加大,且炉管差压增大,最高达到0.8MPa。车间对炉管出口段进行了加固处理,但效果不大,随后又逐步调整炉前混氢量至24000 Nm3/h,振动有所缓解,对于此问题的最终解决以及炉前炉前、炉后混氢量的调配需要设计方面给出最终答复。

2、 装置物料衡算存在困难,如三常来直柴为装置间直接

供料,需评量计算来料总量;产品柴油罐区合流,无法提供准确数据;轻烃去三常也需评量后给出产量。低分气、酸性水、胺液等也存在同样问题。

3、 由于装置为生产初期,反应温升较小,耗氢与设计相

比有较大差距,而新氢机设计负荷较大,考虑到后期调整装置负荷及原料性质的不同变化,反应耗氢会有不同程度的变化,因此建议增加调速系统,以节约能源,降低装置能耗。

4、 装置蒸汽平衡存在问题。现装置自产1.0MPa蒸汽为

17 t/h,循环机额定耗汽13.5t/h,硫化氢汽提塔吹

汽3 t/h,产汽和耗汽基本处于平衡状态,使界区外1.0MPa蒸汽线基本处于不流动状态,一旦循环机运行状况有所改变,极易造成汽轮机入口带水或将水带入主蒸汽管网,对设备安全运行存在潜在威胁。为打破此种平衡,车间采取减少装置自产蒸汽的操作,但由于换热流程原因,又造成产品柴油空冷器入口温度升高,使装置能耗增加。建议增加一条自产蒸汽去主蒸汽线管线至重油分汽缸处,无论出现何种工况,都能保证管线内蒸汽的正常里流动。防止积水现象的发生。

5、 反应加热炉炉墙外壁温度较高,加热炉炉墙散热损失

大。两炉之间炉墙外壁温度最高点124℃,其他部位温度均在80~90℃之间,其他部位在70℃以上,明显偏高,势必造成加热炉热效率低,会相应增加加热炉负荷,不利于装置节能降耗。

6、 减温减压器温控阀TV8101选型偏大,造成自产蒸汽

温度波动较大,控制困难。

第二篇:金陵-卫建军-金陵分公司150万吨加氢裂化装置开工总结17

164 加氢裂化协作组第六届年会报告论文选集

金陵分公司150万吨加氢裂化装置开工总结

卫建军 邢献杰

(中国石化金陵分公司加氢裂化车间 江苏南京 210033)

主题词 加氢裂化 FC-14催化剂 硫化 开工

1 前言

150万吨/年加氢裂化装置是“十五”金陵分公司1300万吨炼油改造项目的配套装置。该装置由中国石化洛阳石油化工工程公司及金陵石化工程公司设计院共同设计,采用单段全循环加氢工艺,所用催化剂为抚顺石油化工研究院开发FF-16/FF-26加氢精制催化剂和FC-14单段加氢裂化催化剂,以沙特轻质蜡油和焦化蜡油的混合油为原料,生产航煤、柴油、液化气、轻石脑油和重石脑油。该加氢裂化装置于20xx年12月建成中交,20xx年2月27日完成催化剂装填,3月21日开始进行催化剂预硫化,4月6日开始催化剂润湿和原料油切换,4月8日产品合格,装置一次投产成功。

2 催化剂装填

金陵分公司150万吨/年加氢裂化装置催化剂装填于20xx年2月23日开始,至2月27日结束,催化剂总装填量为267.02吨,其中FZC-100加氢保护剂1.78吨,FZC-102加氢保护剂2.55吨,FZC-103加氢保护剂3.99吨,FF-16加氢精制催化剂65.40吨,FF-26(φ3)加氢精制催化剂8.82吨,FF-26(φ1.2)加氢精制催化剂36.38吨,FF-14加氢裂化催化剂148.10吨。各反应器具体装填情况见表1和表2。

表1 R1001催化剂装填表

床层 一床层 二床层

装填物 FZC-101 FZC-102 FZC-103 FF-26粗条 FF-16 FF-26粗条 Ф6瓷球

Ф13瓷球 Ф13瓷球

装填高度/mm

150 450 600 100 2615 170 55 20 80 1400 1871 3149 200 80

体积/m3 2.08 6.23 8.31 1.43 36.22 2.35 0.76 0.28 0.80 18.00 27.30 39.19 2.38 1.09

重量/kg 1777 2550 3990 1140 28050 1920 1340 400 1140 14250 23100 36380 1920 1700 5600

堆密度/kg.m-3

854 409 489 797 774 815 1759 1444 1425 792 846 921 807 1560

FF-16 FF-16 FF-26 FF-26粗条

Ф6瓷球 Ф13瓷球

生产技术总结与扩能改造 165

表2 R1002催化剂装填表

床层 一床层 二床层

三床层

装填物

Ф13瓷球

装填高度/mm

100 3860 80 80 80 3854 80 80 80 4524 306 100

体积/m3 1.36 53.46 1.10 1.11 1.10 53.38 1.11 1.11 1.01 60.03 4.24

重量/kg 2080 47800 1650 1200 500 1720 46600 1660 1300 400 1400 53700 3840 2300 6000

堆密度/kg.m-3

1529 894 1500 1563 873 1500 1386 895 906

FC-14

Ф3瓷球 Ф6瓷球 Ф13瓷球 Ф13瓷球

FC-14

Ф3瓷球 Ф6瓷球 Ф13瓷球 Ф13瓷球

FC-14 FF-26粗条

Ф6瓷球 Ф13瓷球

表3 不同条件下反应器的径向温度分布

一床层

二床层

三床层

顶部 中部 底部 顶部 中部 底部 顶部 中部 底部

369.6 368.2 369.3 369.2 369.3 368.3 369.5 369.4 369.2 368.7 369.2 369.5

硫化结束时R1001床层温度分布(℃) 近端 368.2 的床层温度分布

中端 368.1 远端 368.4

R1002床层温度分布(℃) 近端 369.1 366.9 366.5 367.8 367.2 365.2 365.1 364.3 365.2

中端 369.2 366.8 366.8 367.9 367.1 365.4 365.5 364.2 365.1 远端 369.3 367.1 366.7 367.5 367.4 365.2 365.5 364.5 365.4

361.4 361.5 367.6 375.0 363.0 358.7 366.3 373.2 361.4 361.1 367.0 373.6

中端 354.6 远端 354.9

低负荷条件R1001床层温度分布(℃) 近端 353.8 (反应进料110t/h)的床

层温度分布 R1002床层温度分布(℃) 近端 376.9 382.4 388.1 384.2 387.3 392.2 384.1 388.1 389.6

中端 379.4 380.5 386.4 384.6 387.3 389.5 385.1 386.3 389.4 远端 377.4 381.8 388.1 385.0 387.7 391.5 384.4 387.3 389.7

390.1 389.9 397.2 404.6 390.8 389.0 397.7 404.4 390.5 389.2 396.8 403.4

高负荷条件R1001床层温度分布(℃) 近端 381.9 (反应进料110t/h)的床

中端 381.6 远端 382.8

层温度分布 R1002床层温度分布(℃) 近端 404.5 409.3 412.4 406.8 408.9 415.2 406.0 410.7 412.4

中端 404.7 409.8 412.4 403.9 408.5 410.9 406.5 408.9 412.0 远端 404.5 409.3 413.6 407.6 407.2 415.8 405.2 409.5 411.7

催化剂装填效果分析:(1)从3硫化结束时的床层温度分布可以看出,R1001、R1002

166 加氢裂化协作组第六届年会报告论文选集

各床层径向温差在0.1~0.5℃,说明反应器内因热电偶测量误差造成的床层径向温差很小,反应器内的热电偶是准确的。(2)R1001、R1002一床层无论在高负荷或低负荷条件下,径向温差最大为1.1℃,最小为0.7℃,说明两个反应器一床层的催化剂装填是均匀的,床层内的沟流效应很低。(3)R1001二床层在高负荷时,由于R1001二床层入口温度与R1001一床层出口温度相差不大,最大径向温差仅为0.9℃,说明R1001二床层的催化剂装填是均匀的,床层内的沟流效应很低。而R1001二床层在低负荷时,由于R1001二床层入口温度与R1001一床层出口温度相差较大,最大径向温差为2.8℃,我们认为此径向温差不是因床层内的沟流效应造成的,而是因由于R1001二床层入口温度与R1001一床层出口温度相差较大急冷氢用量大造成的,同时说明金陵分公司150万吨加氢裂化ф4200的大直径反应器床层间的冷氢分布不是很均匀,有待改进。

3 催化剂的硫化

3.1 硫化过程

催化剂硫化采用干法硫化,所用的硫化剂是二甲基二硫化物(DMDS)。

20xx年3月21日13:00装置达硫化条件:冷高压分离器V1003压力为15.25MPa,温度

340℃,C1001出口环氢量320000Nm/h,R1001的入口温度182℃,R1002的入口温度177℃,

循环氢纯度90.12%。

20xx年3月21日13:24开P1035开始硫化,开始注硫量为600kg/h,半小时后调整注硫量为1500kg/h。15:00吸附热穿过全部反应器床层,产生最高温升约5~7℃后,以≯3℃/h速度升温,19:00冷高分见水,R1002出口20:00测出硫化氢浓度70?g/g。

20xx年3月22日3:00R1001入口温度升至230℃,开始230℃恒温至11:30恒温结束,本阶段循环氢中硫化氢浓度为4200~8400?g/g。R1001入口以≯4℃/h速度向290℃升温。13:30班组人员巡检发现冷高分V1003液面开关LSA1113A下设备法兰焊缝开裂,并有大量气体外泄,紧急放空处理。

20xx年3月25日12:00装置达硫化条件,开P1035开始硫化,由于上次硫化230℃恒温阶段已经结束,故本次硫化取消了230℃恒温步骤,为节约时间并考虑硫化吸附热会造成床层超温的影响,本次硫化R1001入口温度改为195℃,将230℃前的升温速度改为按≯6℃/h控制。开始注硫时循环氢硫化氢浓度为600?g/g,13:30R1002出口硫化氢浓度达到1000?g/g。17:30R1001入口升温至246℃,由于巡检发现A1001除A、F、H台不漏外其余均漏,为保证装置安全于17:30开始降温撤压。

20xx年4月4日9:30装置达硫化条件,开P1035开始硫化,本次硫化R1001入口初始温度按照220℃控制,本次硫化取消了230℃恒温步骤,230℃以后按照升温曲线要求进行升温。11:00R1001入口达到230℃,首先R1001入口以≯4℃/h速度向290℃升温。4月5日3:30R1001入口温度达到290℃。接着R1001入口以≯6℃/h速度向370℃升温,于16:00入口温度升到370℃。370℃恒温从16:00到24:00结束。结束时R1001入口温度为370℃,循环氢中H2S浓度为22000?g/g。

R1001入口露点与R1002出口气体的露点差≯3℃,且均低于-19℃。R1001入口气体的H2S浓度22000?g/g与R1002出口气体中的H2S浓度21000?g/g基本相同,且连续4小时H2S浓度>1.0v%。冷高分无水继续生成。

生产技术总结与扩能改造 167

3.2 硫化效果分析

催化剂预硫化时,在反应器内会发生下述两个主要反应:

(1) 硫化剂(DMDS)首先和氢气反应,产生硫化氢和甲烷,此反应为放热反应。该反应一般发生在精制反应器R1001的入口处,反应速度较快。

(CH3)2S2+3H2 = 2H2S+2CH4

(2) 氧化态的催化剂活性组分(氧化镍、氧化钼等)和硫化氢反应变成硫化态的催化剂活性组分,该反应是放热反应,发生在反应器内的各个催化剂床层上。预硫化时出现的温升现象即是此反应所致。

3NiO+2H2S+H2 = Ni3S2+3H2O MoO3+2H2S+H2 = MoS2+3H2O

WO3+2H2S+H2 = WS2+3H2O

根据上述化学反应方程式及FF-16催化剂(MoO3为25.5%、NiO为3.8%)、FF-26催化剂(MoO3为26.0%、NiO为4.3%)、保护剂(MoO3为7.0%、NiO为2.0%)、FC-14催化剂(WO3为23.5%、NiO为6.0%)中活性金属组分含量可计算出单位催化剂硫化完全所需硫化剂的理论量和生成水理论量。催化剂硫化时,硫化剂C2H6S2的理论用量及生成水理论量的计算结果列于表4。实际用硫量见表5。

表4 硫化剂用量和生成水量(理论量)

硫化剂 催化剂名称 催化剂组成/%

MoO3 NiO WO3

催化剂实际装填量/kg

硫化1kg催化剂所需的硫化剂用量/kg 硫化1kg催化剂所生成水量/kg 硫化剂量/kg 生成水量/kg

理论总硫化剂量/kg 理论总生成水量/kg

表5 硫化硫平衡表

入方 出方

项目

加入DMDS总量 高分排水溶解硫

第一次硫化中断放空量 第二次硫化中断放空量

第三次硫化结束残存于系统 排放氢排放量 泄漏量

催化剂反应用量

折合DMDS量/kg

48400 350 2409 2946 2125

9030 1595 38072

FF-16 25.5 3.8 - 65400 0.1825 0.1049 12115 6860

C2H6S2 FF-26 26.0 4.3 -

保护剂

7.0 2.0 -

FC-14 - 6.0 23.5 148100 0.1205 0.0693 17846 10263

45200 8317 0.1878 0.0541 0.1080 0.0311 8488 450 4881 259

38899

22264

本次催化剂硫化共注DMDS 48400kg,催化剂实际反应耗DMDS硫量为38072kg,是理

168 加氢裂化协作组第六届年会报告论文选集

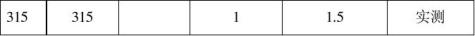

论量38899kg的97.87%,这个值已达到了较高的水平,说明本次硫化效果良好。本次硫化的升温曲线见图1。

400

25000

350

20000

R1001入口温度

300

250

15000

10000

2005000

1500

05硫化-3时-2间1 ,16h:00201905:0-30-221:2 300:002:305:007:20310005:-30-21205 :313020:3050-4-416: 1000:0012:3150:0170:3200:0220:301:003:306:008:3110:0130:3160:0180:3210:00

时间

20

图1 硫化控制曲线

4 引入加氢柴油和逐步切换蜡油

催化剂硫化结束后,将反应器入口温度以20~25℃/h的速度降温至150℃,待各反应器各床层温度稳定后,引入加氢柴油进行润湿。开工过程中所用加氢柴油和沙轻蜡油性质见6。

表6 加氢柴油和蜡油主要性质

原料油

密度/kg.cm-3 馏程/℃ FBP/5% 10%/30% 50%/70% 90%/95% EBP S/% N/?g.g-1 残炭/% 水分/%

金属组成/?g.g-1 Fe/Na Ni+Cu+V

加氢柴油 819.2 245/259 -/- 296/- -/341 346 0.0008 0.6 痕迹

沙轻蜡油 903.3 -/324 341/384 411/435 469/- 504 2.26 761 0.04 0.03 0.1/0.1 0.1

引入加氢柴油时主要工艺条件:R1001入口温度为150℃,V1003压力为15.0MPa,V1003

生产技术总结与扩能改造 169

温度为49℃,循环氢量为320000Nm3/h。

4月6日10:28开始引入加氢柴油,进料量为68t/h,催化剂床层温波为15~30℃。11:40温波通过,热高分建立液面后,以15℃/h提升R1001入口温度至200℃,待催化剂床层温度稳定后,开始分步切换蜡油原料。为了确保装置操作平稳,切换蜡油时分为四个步骤进行,分别切换25%、50%、75%和100%。

16:00开始切换25%蜡油,并且以8~10℃/h提升R1001入口温度,待催化剂床层温度稳定一段时间后,继续提高蜡油切换比例。

4月7日2:00左右进料完全切换为蜡油,继续提高R1001入口温度,调整操作。 4月8日,产品合格,150万吨/年加氢裂化装置一次投产成功。当日装置操作条件、主要产品性质见表7~8。

表7 150万吨/年加氢裂化装置主要操作条件

时间 新鲜进料/t.h-1 循环油进料/t.h-1 反应总进料量 反应入口压力/MPa 循环氢/Nm3.h-1

R1001 1床层温度(入口/出口)/℃

2床层温度(入口/出口)/℃ 精制空速/h-1

R1002 1床层温度(入口/出口)/℃

2床层温度(入口/出口)/℃ 3床层温度(入口/出口)/℃ 裂化空速/h-1

总温升 R1001/R1002/℃ 平均反应温度 R1001/R1002/℃ 氢耗/Nm3.t-1 转化率/%

20xx年4月8日

110 50 160 16.30 310000 365/382 382/395 1.45 395/403 401/407 398/405 1.08 30/21 385/402 275 71

表8 加氢裂化产品分布及其主要性质

加氢裂化产品 密度/kg.m-3 馏程/℃ FBP/10% 50%/90% EBP 闪点/℃ 冰点/℃

银片腐蚀/级 铜片腐蚀/级 凝点/℃ S/?g.g-1

轻石脑油

25/37 76/80 83 11.4

重石脑油 746.5 83/93 115/145 164 2.7

航煤 802.7 181/193 207/237 256 67 <-55 1 1

柴油 835.6 268/282 304/329 339 >90 <-20 1.4

未转化油

20xx年5月30日

175 71 246 16.30 342300 369.5/388.3 387.6/400.9

2.23 4004.2/409.3 403.7/411.0 403.6/408.6

1.66 32.04/18.31 390.9/406.5 324.33 63

170 加氢裂化协作组第六届年会报告论文选集

5 开工正常后装置的操作条件、产品收率及主要产品性质

开工正常后装置的操作条件、产品收率及主要产品性质见表7和表9。

表9 加氢裂化产品分布及其主要性质

产品 密度/kg.m-3 组成/v% H2 CH4 C2H6 C3H8 n-C4H8 i-C4H8 馏程/℃ FBP/10% 50%/90% EBP 闪点/℃ 冰点/℃ 银片腐蚀/级 铜片腐蚀/级 凝点/℃ S/?g.g-1 收率/%

干气 37.8 37.5 7.1 16.0 0.9 0.2 3.98

LPG 87.5 12.5 0.39

轻石脑油 <650 24/28 45/65 83 11.4 6.16

重石脑油 733.9 91/96 105/123 143

2.7 10.37

航煤 799.4 145/166 201/240 254 42 <-55 1 1 1.3 31.94

柴油 843.1 280/294 307/333 342 >90 -20 1.4 40.37

未转化油

-7 1.91 7.18

6 总结

首先要说明的是由于受本装置部分设备问题的困扰及新氢纯度的影响(设计值98.42%实际氢纯度仅为93%左右)尚未进行标定,以上采集的能耗数据、收率数据可能会与标定值存在偏差。

(1)此次选用的FC-14催化剂异构化反应能力很高,这从表8数据可以看出。 ? LPG产品中异丁烷的含量是正丁烷含量的7倍。

? 从柴油的分析指标看FC-14生产的柴油密度在0.84左右,比金陵分公司100万吨/年加氢裂化柴油的密度仅大0.02左右,两者在馏程上相差也不大,而在凝固点上却有很大的差异,FC-14柴油凝固点在<-20℃范围,而金陵分公司100万吨/年加氢裂化柴油的固点在0~-10℃范围,说明FC-14柴油中异构烷烃的含量是很高的。

? 加氢尾油中异构烷烃含量的大幅增加直接导致其凝固点的下降,FC-14尾油中的凝固点基本在-4~-10℃范围波动。

(2)此次选用的FC-14催化剂对中间馏分油航煤、柴油的选择性很好,比较适合金陵分公司这样燃料型炼油厂的要求,其对中间馏分油的选择性可以达到78.25%。

(3)由于150万吨/年加氢裂化原料氢纯度仅为93%左右,比设计的纯度低了近6个百分点,导致装置目前生产存在两大问题。

生产技术总结与扩能改造 171

? 由于新氢纯度低直接导致脱硫后循环氢纯度处于较低的水平(在78%左右),为保

3证反应器入口氢纯度,尾氢外排量较大,约为4000Nm/h,导致装置氢耗水平比较大,约在

330Nm3/t。

? 由于反应氢分压较低导致本装置初期裂化反应温度较高,对FC-14的寿命提出了严峻的考验。

(4)从此次150万吨/年加氢的用能水平看(见表10),其单位原料油的能耗仅为41.44kg标油/t。说明本装置无论在热量回收上的流程设计上,还是降低能耗的操作调整方面均达到了较高的水平。

表10 加氢裂化耗能情况

项目 新鲜水/t.t-1 循环水/t.t-1 电/kWh.t-1 蒸汽/kg.t-1 燃料气/kg.t-1 燃料油/kg.t-1 能耗/kg标油.t-1

14.75 68.55 38.76 15.95 2.02 41.27 单位加工量耗能 0.024