8AC-25C沥青混凝土下面层试验段总结报告 我部于20xx年12月12下午进行了AC-25C沥青混凝土下面层试验段的施工。施工结束后及时对各项指标进行了检测分析,确定了合理的施工方案,达到了试验段的目的,现将试验段施工过程及检测结果总结上报,用于指导路面沥青下面层的全面施工。

一、试验段施工依据

1、富广高速公路路面工程二次设计;

2、《公路沥青路面施工技术规范》;

3、《公路工程质量检验评定标准》及国家行业现行的标准、规范和规程等;

4、经审批的试验段施工方案。

二、试验段目的

1、验证沥青混凝土下面层施工的混和料配合比;

2、确定沥青砼下面层松铺系数;

3、确定沥青混凝土下面层标准的施工方法;

(1)混合料配比的控制方法、拌和方法和拌和产量;

(2)混合料的摊铺方法和适用的机械;

(3)确定合理的碾压机械、碾压遍数及碾压工艺与组合;

(4)拌和、运输、摊铺和碾压机械的协调配合;

4、确定每一作业面的合适长度;

5、确定施工组织及管理、质量控制体系、人员等;质量检测的内容、检测频率及检测方法。

三、试验段施工基本情况

试验段施工当日天气晴朗,温度为25℃左右,拌和楼正式拌混

合料开始时间为13时50分,结束时间为18时46分(包括中间拌和楼点火故障停拌1小时48分),共拌料623.07吨,铺筑段落为K100+890~K101+100左幅(长210米,沥青砼下面层设计厚度为8cm)。摊铺从14时2分开始,19时15分结束,碾压完毕时间20时45分。 四、试验段材料

(1)沥 青:采用佛山中油高富石油有限公司生产的沥青; (2)粗集料:采用安门石料厂生产的石灰岩碎石,其各项技术指标符合施工规范要求;

(3)细集料:采用安门石料厂生产的石灰岩机制砂,其各项技术指标符合施工规范要求。

(4)矿粉:采用安门原材自己石料厂生产的石灰岩质矿粉,外观干燥洁净、无团粒。其各项技术指标符合施工规范要求。 五、机械设备和人员配备

1、机械设备

试验段机械设备配置表

2、施工人员

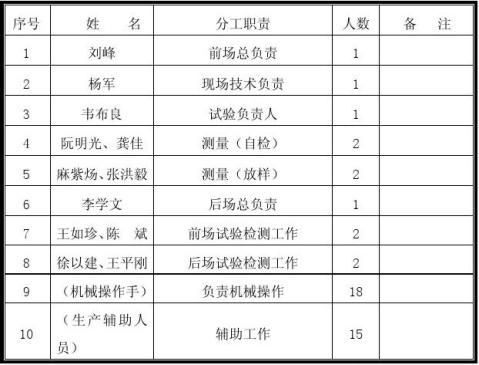

主要施工人员表

3、主要测量、质检仪器

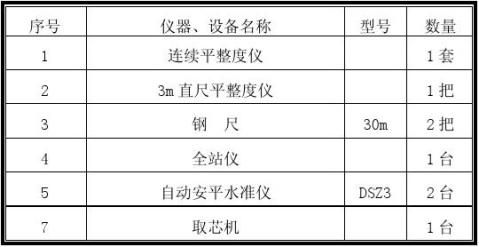

试验段主要测量、质检仪器配置表

六、主要施工方法及施工工艺流程图

AC-25C粗粒式沥青混凝土下面层试验段采用边宁霍夫4000型沥青拌和楼集中拌料,30T自卸汽车运输,2台ABG-423摊铺机并机摊铺作业。

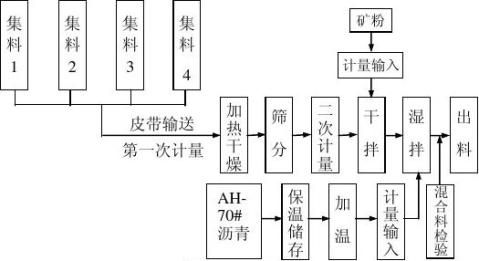

施工工艺流程如下: 1、拌和工艺流程

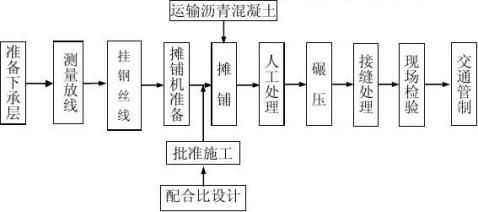

2、摊铺、碾压工艺流程

七、主要施工过程控制及检测结果

1、施工准备

1)、对用于该工程的沥青、矿粉、石料等分别进行了取样试验,检验结果符合设计规范要求,对用于施工的拌和、摊铺、碾压设备及运输车辆等进行了全面的检查调试,使其保持良好的工作状态。

2)、提前一天与监理工程师一道对铺筑试验段的下封层和路缘石安装施工质量进行了全面检测,检查结果满足设计和规范要求,其后安排对该段下封层表面尘土及杂物进行了彻底地清理。

3)、施工前,对参加施工的人员进行了详细的技术交底,组织施工人员熟悉工程情况、设计意图、质量标准、合同规范和操作规程,做到人人对本职工作有数,使职工树立“充分准备、精心施工、严格把关、确保质量”的思想。让每一位职工都充分掌握施工过程中应该遵循的操作规程和应达到的质量标准,力求让全体员工做到五个“明确”即岗位明确、职责明确、施工程序明确、操作规程明确、质量标准明确。特别是拌和、摊铺、碾压等关键工序,分别由经验丰富的技术员和机械手操作施工,并由各负责人对操作员进行有针对性的技术交底及施工中应注意的问题交底。

2、测量放样

按每10米恢复中边桩,采用双测挂钢丝绳引导的高程控制线进行高程和厚度控制。并安排专人进行认真检查复核,测量并标出铺筑外边界线(靠中央分隔带以路缘石为边界),确保了有效宽度满足设计要求。

3、混合料拌和

使用自控间歇式沥青混凝土拌和机拌制混合料。首先将拌和设备

调试到最佳状态,对全部计量系统进行了检查,多次调试各进料仓的进料量,从热料仓取料筛分结果符合目标配合比曲线,并调整到级配曲线的最佳状态,做到了配料准确。沥青与矿料的加热温度调节到使拌和的沥青混合料出厂温度符合规范要求为止。沥青混合料的拌制时间(每锅45秒左右,其中干拌不少于5秒,湿拌不少于40秒)以混合料拌合均匀、所有矿料颗粒包括矿料充分烘干全部裹覆沥青结合料为准,并经试拌确定,使拌和的沥青混合料均匀一致,无花白料,无结团成块或严重的粗细料分离现象。逐盘打印记录沥青及各种矿料的用量及拌和温度等原始数据。

1)、每种规格的集料、矿料和沥青按要求的比例进行配料,目标

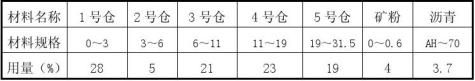

设计配合比为:

1~3cm碎石:0.5~1cm碎石:0~0.5cm石屑:矿粉:沥青(试

验室标准密度为2.430g/cm3)

=42:21:33:4:3.7

2)、施工生产配合比为:

沥青混凝土拌和过程控制较为稳定,配料精度达到要求,试验段

刚开始施工时出现,2号仓等料情况严重,3号仓溢料情况严重,导致生产能力较小,后对原材料和冷料仓配料进行适当的调整。

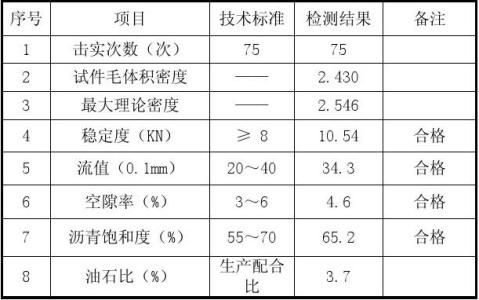

3)、沥青混合料检测结果

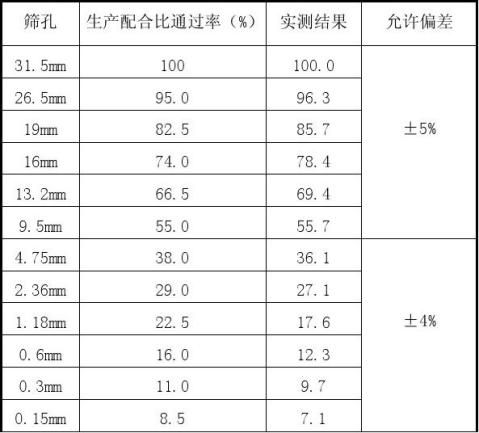

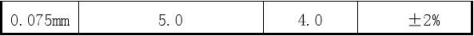

4)、混合料筛分主要级配偏差

5、混合料运输 本次试验段共使用15台实际载重为30T的料车运输混合料。 拌和现场与施工现场相距1.2Km,车辆往返1遍需时54分钟(含摊铺时间)左右。因54钟内拌和楼实际拌料量为252T(按平均产量计算),扣除现场3台等待摊铺车辆,12台汽车(运输量为360T),满足施工需求,自卸汽车运输能力比拌和能力、摊铺能力有所富余,故我部认为,试验段的运输车辆配置是合理且满足施工要求的。

运输前,用经监理工程师批准的油水混合物(油:水=1:3)涂抹车厢四壁,以防止混合料粘到底板上,没有积液或积水。从拌和机向运料车上放料时,每卸一锅混合料移动一下汽车位置,以减少粗细集料的离析现象。开始摊铺时排在施工现场等候卸料的运料车有3辆,由于拌和过程中出现问题,施工中存在一定的等料情况。运输时用蓬布加以覆盖,以防止热量损失,保证混合料摊铺温度不低于145℃~160℃。运料车向摊铺机倒料时由专人指挥、协调;已经离析或结成不能压碎的硬壳、团块或运料车卸料时留在车上的混合料,以及低于规定铺筑温度的混合料废弃不用。

6、混合料摊铺

1、试验段确定的摊铺机拼装宽度

沥青混凝土下面层施工宽度为10.45米,考虑两机相接处搭接10-20cm,摊铺机两侧可溢出10cm左右的混合料,固拟定摊铺机的拼装宽度为5米+5.5米,总拼装宽度为10.5米,经试验段实施情况来看,摊铺机拼装宽度能满足施工要求。

2、摊铺过程简述

1)、摊铺之前调整熨平板预拱高度为1.2cm,保证摊铺后横坡达到设计要求,摊铺机速度为1m/min,夯锤频率为2.5档,减少了摊铺过程中摊铺机行走导致的剪切裂纹。

2)、摊铺前对摊铺机做了仔细地检查、调整和清洗工作,摊铺前充分预热, 料斗喷柴油,不允许任何杂物混入混合料中,前场准备好后才通知拌和楼拌料。

3)、摊铺前对每车混合料进行检查,发现有不合格料立即废弃。

4)、摊铺机摊铺速度现场测定为1m/min左右(如前文所述,因试验段拌和楼平均拌和产量控制在252T/h,故试验段相应的摊铺速度为1m/min左右,此速度可满足连续摊铺要求,基本与拌和楼生产能力、运输能力相匹配),大面积施工中应加快摊铺速度。

5)、施工中,摊铺机靠中央分隔带一侧留10cm未摊铺,用人工补料满足宽度要求;外边部摊铺至设计宽度边缘,压实后实测平均宽度为10.73m,存在一定超宽现象。

6)、每车混合料摊铺完后,关一次受料门,不使混合料沿着受料门两侧堆积,冷却到规定温度以下者不得摊铺。

7、压实工艺

试验段确定的碾压长度为30-50米,现场施工时采用了两种碾压方式。

压路机从低到高、梯状全宽碾压。

第一种方案为:

①两台TS650C紧跟碾压,速度为1.8Km/h;

②一号CC622振动两遍,速度为2Km/h;

③两台TS650C复压两遍,速度为3Km/h;

④二号CC622振动一遍,速度为2.5Km/h;

⑤钢轮压路机全宽碾压收面。

碾压段落:K101+100~k101+070

第二种方案为:

①一号TS650C紧跟碾压,速度为1.5Km/h;

②一号CC622振动两遍,速度为2Km/h;

③二号TS650C复压两遍,速度为3Km/h;

④二号CC622振动一遍,速度为2.5Km/h;

⑤钢轮压路机全宽碾压收面。

碾压段落:K101+050~k101+000

碾压时在靠路缘石一侧碾压时,每台压路机均应按不同重叠轮宽进行碾压,避免由于重复过多碾压造成油面纵向拉裂。试验段碾压成型后,通过钻芯取样得混合料的干密度为2.430g/cm3,其压实度存在超百现象。通过结果分析为试验室击实仪故障所致,发现后及时加强击实仪基座刚度、修复击实仪记数器,并重新进行标定。

通过试验段两种碾压方案的结果比较,虽然第一种碾压方案压实度也能满足规范要求,表面碎石有压碎现象(过压);而第二种碾压方案最后两遍碾压的压实度增加不明显,压实度也能满足规范要求,优于第一种方案,固确定为最终方案。

8、松铺系数确定

试验中,我们按拟定的1.2的松铺系数进行摊铺,采用定点高程

法测出基层顶面高程、松铺面高程及压实后高程,综合计算现场的松铺系数为1.224,即松铺厚度为9.8cm。

9、平整度检测结果

试验段碾压成型12小时后,我们采用连续平整度仪进行了检测。其平整度最大间隙4.5mm。

10、接缝处理

采用垂直衔接的方式处理接缝,为便于清理接头,在结束的端头应放置与压实厚度等厚的木板挡块。待压实后撒走挡板和外部混合料。接缝垂直线路中心线或法线方向,接缝面呈90度。下次摊铺前用高压风将接缝处吹干净,涂上粘接沥青并预热后方可进行摊铺。碾压时,人工对接缝进行初步处理,并随时测量平整度,确保接缝密实平整。

11、交通管制

在下面层试验段碾压结束后实行交通管制,禁止车辆通行。待沥青混凝土下面层温度降至50℃以下(内部温度)时,方可开放交通。在未开放的路段上设置路障,禁止车辆驶入。随时检查施工机械是否有漏油现象,禁止非施工车辆上路,避免给沥青路面造成污染。

六、试验段结论

1、目标配合比:

验证了目标设计配合比的正确性,目标设计配合比为:1~3cm碎石:0.5~1cm碎石:0~0.5cm石屑:矿粉:沥青(试验室标准密度为2.430g/cm3)=42:21:33:4:3.7

2、生产配合比:

验证了1#仓∶2#仓∶3#仓∶4#仓∶5#仓∶矿粉∶沥青=28:5:21:23:19:4:3.7生产配合比的正确性;但由于拌和楼2#仓等

料情况严重,3#仓溢料较严重,导致产量较低,在正常施工过程中应进行调整。

3、油石比:生产配合比油石比为3.7%,试验段检测结果为3.8%,满足规范要求。

4、松铺系数拟采用1.2,试验段检测结果为1.224。

5、碾压工艺组合:

初压采用1台TS650C跟踪摊铺机静压1遍(速度控制小于2km/h); 复压时先采用1台CC622钢轮压路机振动压实2遍(速度控制小于3km/h),再采用1台TS650C轮胎压路机压实2遍(速度控制小于4km/h); 终压采用1台CC622钢轮压路机强振1遍(速度控制小于3km/h),最后采用CC622钢轮压路机收面。

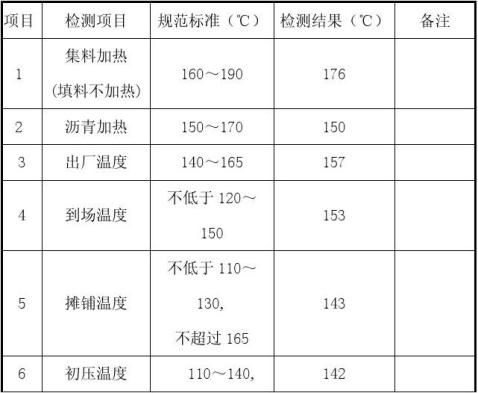

6、沥青混合料的施工温度 控制(℃)

七、试验段存在的主要问题和解决方法

1、拌和楼拌和能力在试验段过程中只达到约252吨/小时(由于点火故障耽误1小时48分),未达到设计拌和能力,原因是由于等料和溢料原因造成,导致现场摊铺速度只有1m/min,下一步将对拌和楼冷料进料速度进行重新检查调试。

2、在摊铺宽度控制方面,宽度控制平均超宽4~6cm,造成亏料,下一步施工中将严格控制下面层施工质量,并及时进行交验,超标部分进行及时处理。

3、在沥青混合料施工温度控制方面,出厂温度和终压温度控制偏高,下一步将加强对沥青混合料施工温度的控制,将出厂温度控制在145~165℃左右,摊铺温度控制在135~145℃左右,初压温度控制在125~135℃左右,终压温度控制在80~90℃左右。

4、在现场施工组织管理方面不够完善,下一步将加强现场组织管理和技术交底,定人定岗,进一步健全质检体系,配备较熟练的辅助民工。

八、结束语

在沥青混凝土下面层试验段施工过程中,我部严格按技术规范及实施方案组织施工,技术人员、试验人员、领工员现场值班,如实做好原始记录,行政领导现场指挥协调,力求取得准确的一手资料,从试验段取得的结果看,我们的下面层配合比是符合规范要求的,施工组织也应该是成功的。在今后沥青混凝土下面层大面积施工中,我们将以试验段为基础,进一步总结经验和教训,进一步论证我们的试验数据,力争使我们的下面层施工方法更为合理、更为全面。上述报告的批准将作为下面层全面施工的依据,特呈审批。

附件1 沥青混合料生产检验表格

附件2 沥青混合料现场温度记录

附件3 沥青混合料碾压工艺记录表

附件4 松铺系数测定表

附件5 沥青混凝土下面层检验表

第二篇:沥青砼面层AC-25基层试验段总结报告

蚌埠市中环线工程高新区段K14+470~K19+180

沥青砼AC-25底基层试验段(ZK18+860~ZK19+160)

总结报告

编制:

审核:

审批:

安徽水利开发股份有限公司中环线项目部

二O一二年八月八日

为了验证沥青砼AC-25底基层生产配合比设计,检验投入本工程的机械性能和适应情况,以及人员配备情况;确定沥青砼AC-25底基层施工的各种技术参数和施工控制手段,寻求最佳施工工艺流程、压实工艺和机械组合;确定最佳松铺系数,收集数据,积累经验,锻炼队伍,统一指导沥青砼AC-25底基层大面积施工。我部在得到总监办的批准后,于20##年8月3日在ZK18+860~ZK19+160进行沥青砼AC-25底基层试验段施工。现将试验段结果、得到的各种数据及拟采用的方案报告如下。

第一部分 试验段施工简述

一、沥青砼AC-25底基层试验段施工依据

1、中环线工程K14+470~K19+180段两阶段施工图设计文件;

2、《公路沥青路面施工技术规范》(JFG F40-2004);

3、《公路工程质量检验评定标准》(JTG F80/1-2004);

4、《公路工程沥青及沥青混合料试验规程》(JTJ052-2000);

5、总监办中心试验室批复的沥青砼AC-25底基层配合比

二、沥青砼AC-25底基层试验段目的

1、通过试验段的铺筑,确定能保证工程质量的施工方案、施工工艺、控制参数和控制方法;

2、检验用于施工的拌和、运输、摊铺和压实等机械设备的性能,及其组合是否能满足技术规范和图纸要求;

3、检验施工方法、施工组织及人员的适应性,以便指导大面积生产;

4、验证碾压设备组合、碾压程序、碾压工艺及碾压遍数;

5、验证松铺系数和松铺厚度;

6、验证AC-25沥青混合料生产配合比设计,提出生产用的标准配合比和最佳沥青用量。

7、通过试铺确定透层油、橡胶应力吸收层SAMI的喷洒方式和效果、摊铺、压实工艺,确定松铺系数等。

三、试验段施工前的准备工作

1、原材料准备

1)、沥青为蚌埠市国路达沥青;

2)、集料采用凤阳武店的碎石和石屑。

2、配合比设计

根据项目部工地试验室试配和总监办试验室验证的沥青砼AC-25底基层配合比设计,最终确定AC-25底基层配合比为:

混合料级配为19.0—26.5mm占14%;16—19.0mm占8.8%;13.2—16mm占13.4%;9.5—13.2mm占12.1%;4.75—9.5mm占13.2%;2.36—4.75mm占19.3%;0—2.36mm占19.2%;,油石比为3.9%,最大干密度2.467g/cm3。

3、施工现场准备

1)对试验路段进行清扫、吹风,表面干净无灰尘。

2)试验路段进行了测量放线,打好基准架,按照拟定的松铺系数、设计厚度和水稳顶面高程挂好基准线。

4、施工人员及机械

1)施工人员准备。

投入人力:

拌合站:站长1人、操作手2人、普工4人、装载机操作手3人,试验员2人

摊铺现场:施工员2人、测量员2人、试验员2人,质检员1人、队长1人、普工15人、摊铺机械操作手5人、压路机操作手5人。

混合料运输车队:队长1人,驾驶员10人。

2)施工机械准备

廊坊德基LB4000型拌合楼1台、厦工 LW50型装载机2台,30T自卸汽车10台、三一DTU90型沥青摊铺机1台、福格勒SUPER1800-2型沥青摊铺机1台、中联YCZ13双钢轮振动压路机2台、戴纳派克双钢轮压路机1台、洛阳路通LP2030H 胶轮压路面1台、徐工胶轮压路面1台、手推式压路机1台。

四、施工方案及工艺流程

1、沥青砼AC-25底基层厚8cm,标准断面宽度12.0 m,采用集中厂拌混合料。试验段于20##年8月3日实施,采用2台摊铺机成梯队式作业、两台13T双钢轮振动压路机初压、两台胶轮压路机复压,1台双钢轮压路机终压收光,1台手推式压路机碾压边角部位,配备15名辅助工人进行作业,试验段桩号ZK18+860~ZK19+160,长300m。

2、工艺流程

1)拌合工艺流程:拌合楼调试→认证配合比→厂拌混合料→混合料运输

2)现场摊铺工艺流程:

清扫、吹风水稳层→施工放样→喷洒透层油→SAMI应力吸收层的施工→安装基准线→混合料运输→混合料摊铺→初压→复压→终压

3、测量放线:在已验收的水稳层上,用水准仪每10米测出高程并打钢桩,根据基层设计厚度综合考虑松铺系数计算出挂线标高,安装基准架并挂好基准线,基准线用紧绳器拉直绷紧,以防下垂。

4、透层、SAMI应力吸收层施工:

水稳基层应清扫干净,并用森林灭火器吹净浮土,工作面验收合格后,即进行透层油施工,施工时注意保护成品。透层破乳后即进行橡胶沥青的洒布,随即趁热洒布碎石,碎石洒布后用胶轮压路机碾压3遍,碾压后对路面进行清扫,清除多余的,没有粘结的松散碎石。

5、混合料的拌和:采用廊坊德基LB4000型间歇式自动控制拌和楼拌和混合料。拌和时应严格按照试验室提供的设计配合比进行调试,使混合料级配满足规范要求的级配曲线,拌和好的混合料必须均匀、无团料、花白料,并对出场混合料测量温度,超出技术规范温度的老化料作废料处理。

6、混合料的运输:使用30T的自卸车运输,车厢内杂物清扫干净,并涂上隔离剂。运料车装料时,为防止产生离析,要不断指挥车辆移动位置,分层、分前后3次装满。

7、混合料的摊铺

摊铺时,运料车向摊铺机料斗喂料。根据拌和能力,控制摊铺机的行驶速度,拌和楼的生产能力为320T/h,摊铺机的行驶速度设定在2-3m/min范围内。摊铺机缓慢匀速前进,摊铺过程中,设有专人看管基准线、接触器和修整边角。质检员检查松铺厚度,发现问题及时修补,保证厚度。对于局部出现的粗集料集中情况设专人修补,撒细料。严重的地方挖除换料进行修补,保证表面平整密实。摊铺过程中及时测量摊铺温度。

8、碾压

1)、碾压分三个阶段进行,即初压、复压和终压。各阶段碾压工艺如下:

Ⅰ、初压过程:

13T钢轮压路机振动压2遍,速度控制在2.0km/h-3.0km/h,温度不低于不低于130℃;

Ⅱ、复压过程:

30T胶轮压路机振动碾压4遍,速度控制在3km/h-5km/h,温度为110~130℃;。

Ⅲ、终压过程:

13T钢轮压路机静压不小于2遍,,至无明显轮迹为止,速度控制在3km/h-6km/h,终了温度不低于70℃。

2)、40~60米作为一个碾压段,压路机稳压轮迹重叠不小于1/3轮宽。

第二部分 试验段施工总结

我部在总监办的领导下,在专业监理工程师和试验监理工程师的监督、指导和积极配合下,于20##年8月3日,在ZK18+860~ZK19+160段完成沥青砼AC-25底基层试验段施工,结果如下:

一、各项技术指标检测结果如下:

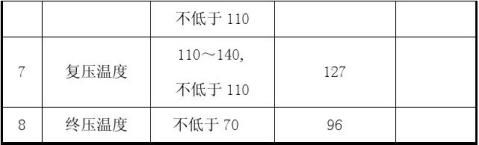

1、油石比

沥青砼AC-25底基层施工中,混合料配比按照总监理办公室试验室审批的配比进行施工。试验段施工过程中,试验人员抽检混合料的油石比,结果见下表。

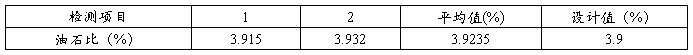

2、集料级配

沥青砼AC-25底基层混合料级配按照总监办试验室审批的配合比,将各种规格材料的比例输入电脑,试拌混合料,取样检测级配,结果见下表:

集料颗粒级配合格。

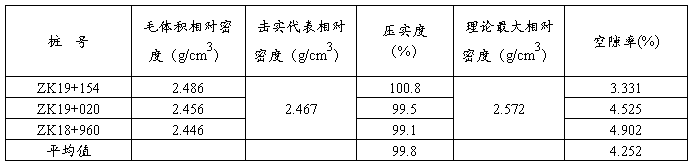

3、压实度

沥青砼AC-25底基层混合料的最大密度为2.467g/cm3,压实度99.8%。基层试验段各区的压实度检测结果见下表:

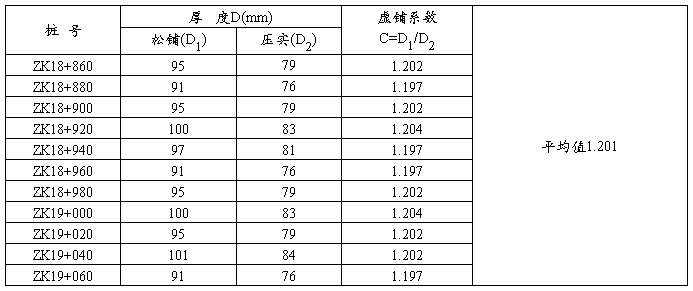

4、松铺系数

底基层铺筑时根据拟定的1.2松铺系数,用测量仪器进行检测,检测结果见下表。

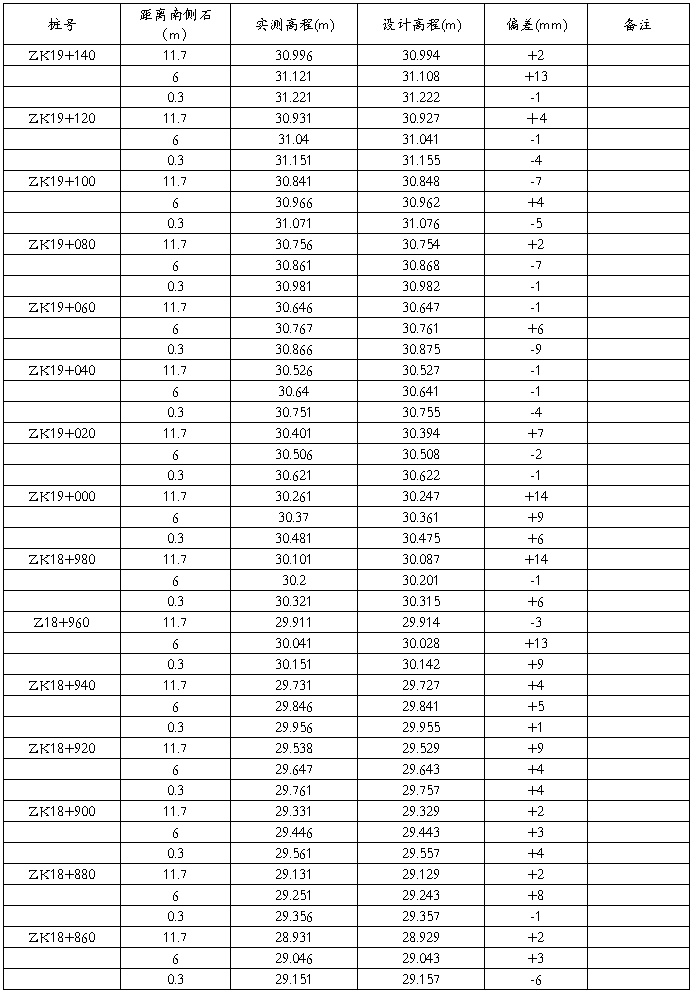

5、高程

试验段碾压完成后,每20米检测一个断面,每断面检测3个点,共检测45点,其中,41点合格,合格率91.11%。明细见下表:

6、平整度

平整度共检测5处,共计50点,其中有4个点超标,合格率92%,满足规范要求。

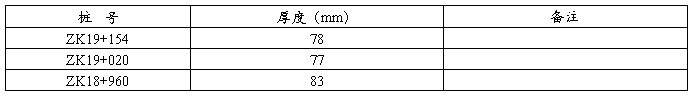

7、厚度

通过钻芯取样检测,共计检测 3个点,3 个点厚度偏差在允许范围内,合格率100%。检测明细如下:

8、稳定度、流值

浸水试验共制作试件4个,测定浸水残留稳定度平均值为90.9%,大于规范值85%,满足设计和规范要求。

无浸水试验共制作试件4个,测定稳定度平均值为14.69KN,大于规范值8KN;测量流值为2.59mm,在1.5~4mm之间,满足设计和规范要求。

9、弯沉值

试验段回弹弯沉平均值为8.6,标准差为4.7,弯沉代表值为17.99,底基层设计弯沉值为23.3,符合要求。

二、沥青砼AC-25底基层试验段施工存在的问题及整改措施

综合试验段各项指标、机械设备组合及人员组织情况,试验段的结果达到预期的试验目的,得出用于指导沥青砼AC-25底基层大面积施工的各项参数。但施工过程中还是存在以下问题:

1、现用的压实机械组合虽然能够满足压实度要求,但由于今年新购进的一台双钢轮压路面和一台胶轮压路机操作手为新手,虽经技术交底及两条市政道路的施工经验,但在基层上仍有急停和热料上停车现象,使影响碾压段形成臃胞,影响路面平整度。

2、按公司的招标管理办法,辅助工为新引进队伍,当天刚从外地赶过来,同公司首次进行配合,与施工人员互相不认识,分工不清楚,一度使施工现场混乱,显得没有条理。

3、施工中自卸车倒车、压路机倒车等无专职安全员,存在安全隐患。没能做做好夏季施工防暑降温工作。

4、SAMI应力吸收层碎石洒布不均,导致部分位置有没能粘结的松散碎石,影响SAMI层与上面层的粘结。

针对底基层试验段施工存在以上的问题,在大面积施工开始前整改完成,具体措施如下:

1、碾压组长给压路机手再次交底,禁止压路机在结构层表面急停或停车,影响平整度。

2、前期仅对对劳务班组的带班进行技术交底,现再次对劳务班组的所有人员进行技术交底,并互相认识,明确施工人员的分工和劳务人员的分工,加强沟通。

3、加强安全管理,现场配备专职安全员及防暑降温用品。

4、对SAMI应力吸收层施工,将进一步优化碎石级配,并对碾压后的应力吸收层进行清扫,清除没有粘结的松散碎石。

三、结论

通过沥青砼AC-25底基层试验路段的施工,总结出用于指导大面积施工的各项参数和人员、机械设备组合情况;发现施工中存在的问题,以备沥青砼AC-25底基层大面积施工时加以改进,确保沥青砼AC-25底基层施工的质量。

1)、松铺系数

沥青砼AC-25底基层松铺厚度按拟定的松铺系数1.2计算能够满足要求。

2)、油石比

沥青砼AC-25底基层试验段平均油石比为3.9%,满足设计和规范要求。

3)、混合料级配试验

混合料现场抽样筛分试验,级配符合规范要求。大面积开始施工时,混合料比例按照试验段的进行,保证级配符合规范要求。

4)、压实度

压实度检测标准按照总监办试验室审批的标准试验,混合料理论最大相对密度为2.572g/cm3,初压振动压实二遍、复压胶轮压实四遍、终压钢轮静压二遍,压实度满足规范要求。

5)、稳定度、流值满足规范要求。

6)、摊铺机在摊铺沥青时,摊铺机振捣打开,保证沥青在摊铺后初始压实度即达到80%以上(一个成人站在摊铺面上无下陷脚印)。

7)、碾压工艺

沥青砼AC-25底基层碾压工艺,结合取得的各项技术指标,采用机械碾压组合,即:

①碾压分三个阶段进行,即初压、复压和终压。各阶段碾压工艺如下:

13T双钢轮振动压路机振动压2遍,高频低幅;30t胶轮压路机复压4遍,双钢轮静压收光2遍,消除轮迹印;

②压路机的行驶速度为初压不超过3km/h,复压不超过5km/h,终压速度不超过6km/h。

③40~60米作为一个碾压段,压路机稳压轮迹重叠不小于1/3轮宽。

8)、运输

运输组长派专人指挥交通,熟悉路况,发现问题及时通知作业队长。根据运距情况调配运输车辆数量,确保现场摊铺连续进行。同时运输车辆不得逆向行驶,每辆车均要按要求覆盖,以保证温度在运输中的不散失。