1目的

明确并规范品质异常时的处理流程及方法。

2范围

适用于公司来料、制程及市场出现产品品质异常处理。

3定义

3.1 品质异常:产品不符合各种规范、标准要求,导致产品品质不良的情形。

3.2 重大品质异常:符合以下条件之一的产品品质异常

3.2.1 产品存在严重缺陷或存在安全陷患。

3.2.2 损失费用超过1000元的制造品质异常。

3.2.3 损失费用超过2000元的来料品质异常。

3.2.4 损失费用超过4000元的市场品质异常。

3.2.5 产品异常导致客户退货或取消订单的市场品质异常。

4职责

4.1售后服务部:国内市场品质异常反馈的收集,并将公司对所反映问题最终处理结果告知客户。

4.2外贸部:国外市场客户品质异常反馈反馈的收集,并将公司对所反映问题进行最终处理结果告知客户。

4.3采购部:协调供方从产品工艺方面给出产生异常原因及长期改善对策。

4.4生管部:负责对来料品质异常根据实际需求的程度给出建议处理方案。

4.5制造部:

4.5.1 负责本部门异常问题的提报和责任内改善对策的拟定,落实异常纠正措施及改善措施。

4.5.2 负责来料及制程品质异常处理过程中返工/返修执行及费用核算。

4.6研发部

4.6.1参与对重大品质异常及批量品质异常处理。

4.6.2负责品质异常中有关设计、工艺问题分析、整改与对策。

4.7品管部

4.7.1对公司产品质量负责,收集所有品质异常,负责判定不良产生的原因和不良严重程度的级别,并结合不良给出处理方法。

4.7.2负责确认及提报品质异常问题及对策有效性的确认,并追踪改善措施的落实情况。

4.7.2负责制程异常原因之分析和临时处理对策的拟定,并落实异常责任内的改善措施。

4.7.3 品管部部长负责确定市场品质异常责任部门、原因及处理意见,并报生产总监或总经理批准。

4.8管理者代表:

4.7.1负责审批制程重大质量异常的处理方案。

4.7.2负责来料品质异常处理过程中,当品管部评审意见与研发部评审意见不一致时质量评审。

4.8总经理:负责审批市场重大品质异常的处理方案。

5 流程图

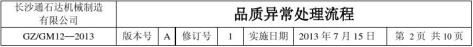

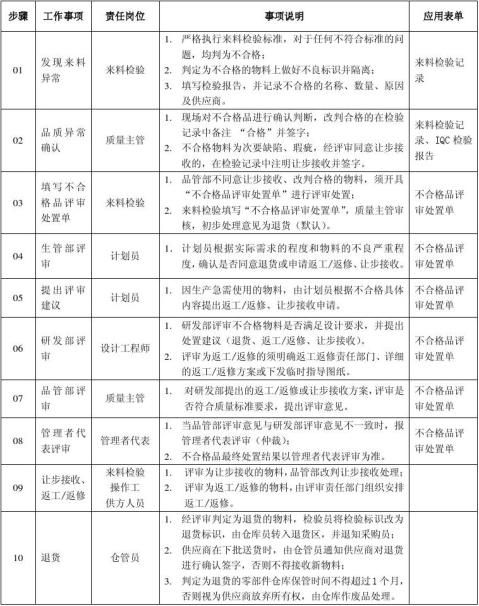

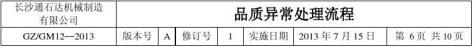

5.1来料品质异常处理流程

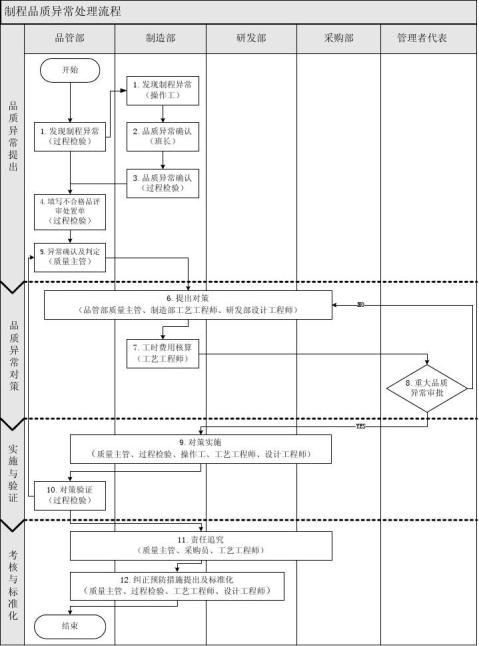

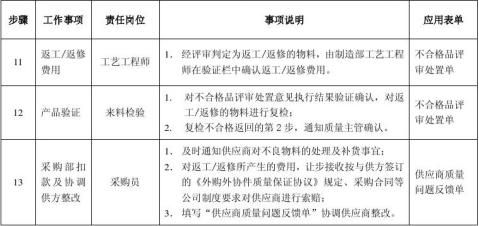

5.2制程品质异常处理流程

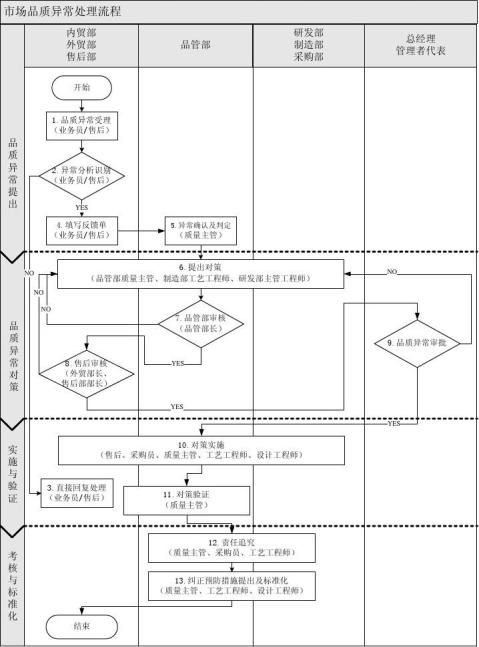

5.3市场品质异常处理流程

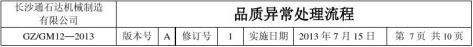

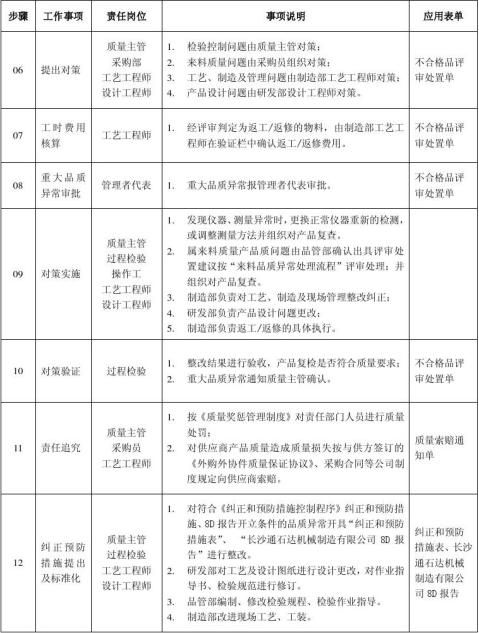

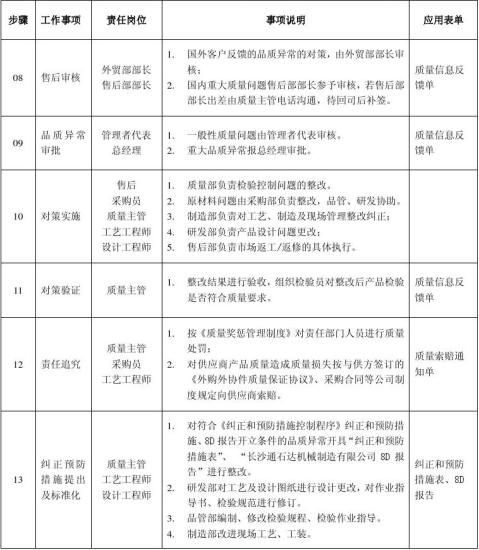

6 流程说明

6.1来料品质异常处理流程说明

6.2制程品质异常处理流程说明

6.3市场品质异常处理流程说明

第二篇:品质异常管理办法

品质异常管理办法

一、目的:

规范品质异常处理流程,提高品质异常处理的时效性,确保产线正常生产,满足客户要求。

二、范围:

适用于产品品质异常解决的所有过程。

三、定义:

3.1品质异常之定义

3.1.1产品品质异常:

3.1.1.1不符合相关检验标准要求时。

3.1.1.2重复发生品质异常时。

3.1.1.3客户抱怨及退货时。

3.1.1.4其它情形,影响到产品品质时。

3.1.2作业品质异常:因非偶然因素(即可避免的原因),现况虽未发生产品不良,但存在品质隐患。包含:

3.1.2.1不遵守操作标准操作;

3.1.2.2虽然照操作标准操作,但因各种标准不完善,以致无法控制变异原因;

3.1.2.3使用不合格的原料或材料;

3.1.2.4机械发生故障或磨损;

3.1.2.5作业员疲劳(或情绪欠佳);

3.1.2.6其它情形,可能存在品质隐患时。

四、职责

4.1 质量部

4.1.1负责品质异常最终判定、标示。

4.1.2负责确认品质异常责任部门。

4.1.3负责主导品质异常案例的处理过程。

4.1.4负责对责任单位的改善结果进行追踪确认。

4.2发生异常责任部门:

负责提出临时措施及长期改善对策并执行,责任单位在无法分析出原因及对策时,由责任部门召集相关人员协助分析改善。

4.3生产部:负责对改善措施的实施及验证改善措施的有效性。

4.4物流部:负责入库质量异常品的分类存放、退回及报废。

4.5 其它相关部门:在需要时进行异常改善的配合。

五、工作程序:

5.1进料品质异常:

5.1.1 IQC依相关检验标准判定不合格,针对不合格物料标示“不合格”,并通知仓库立即移至不良品区域。

5.1.2IQC异常判定后1小时内开立《品质异常联络单》通知采购/生产计划/SQE。

5.1.3 SQE接到《品质异常联络单》后1小时内向供应商反馈品质不良。

5.1.3采购接《品质异常联络单》后1小时内确认物料是否退回,必要进组织内部评审以确认物料是否可以让步放行。

5.1.4供应商需于8小时内针对异常物料提出临时对策,如对异常内容有疑问,需在12小时内与我司相关人员确认清楚,必要时到现场确认。

5.1.5供应商必须在《品质异常联络单》要求的期限前回复完整的改善方案。

5.1.6 SQE针对供应商回复内容进行确认,针对改善措施不合格部分予以退件,要求供应商重新回复。改善措施合格,则报告予以归档,由IQC跟踪后续进料品质状况,依5.1.7执行。

5.1.7 IQC针对供应商改善后产品加严检验,连续追踪3批无异常予以结案,转正常检验。

5.1.8如供应商改善措施回复后连续3个月无进料,则强制结案,后续进料依正常检验执行。

5.2 制程品质异常:

5.2.1 IPQC发现重大异常时立即停机/停线并通知主管处理.

5.2.2如异常属现场作业人发现,需立即找QC确认不良现象可否接收。如异常可接受则继续开机生产,不可接收依5.2.3执行。

5.2.3IPQC依相关检验标准进行判定,确认不良成立时,要求生产部调整并现场整改。

5.2.4针对已生产产品依生产批号往前追溯,直至良品。

5.2.5 IPQC针对已追溯到的不良品标示“不合格”,并要求生产部立即移至不良品区域。

5.2.6生产现场异常改善后,生产部提出首件检验需求,IPQC检查合格后方可重新开线生产,如检查不合格,则重新调整或系统改善。

5.2.7制程《品质异常联络单》开立时机:

5.2.7.1制程异常属原材料所致,需第一时间通知SQE前往确认,双方判定标准一致确认异常成立,则开立《品质异常联络单》要求责任单位改善。

5.2.7.2产品制造过程中如发现产品不良率超过5%时,IPQC应开出品质异常处理单待生产、质量、工艺、技术等部门分析出原因找出责任单位后由责任单位进行对策,质量部监控对策实施有效性。

5.2.7.3当产品制造不良率超过10%时,IPQC应立即通知产线停线并召集生产、质量、工艺等单位对问题点进行分析,找出原因并对策,等问题点解决后,方可再开线生产。

5.2.7.4品质异常重复发生时,开立《品质异常联络单》,通知生产部停线整改。

5.2.8所有制程中《品质异常联络单》需会签组长/生产主管,组长/生产主管接到品质异常讯息2小时内,需针对异常现象提出临时对策。

5.2.9责任部门需于《品质异常联络单》要求期限前,针对异常现象提出长期改善方案。

5.2.10 QE针对责任单位回复内容进行确认,针对改善措施不合格部分予以

退件,要求责任单位重新回复。改善措施合格,则报告予以归档,由IPQC跟踪后续进料品质状况,依5.2.11执行。

5.2.11 IPQC针对责任单位改善后产品加严检验,连续追踪3批无异常予以结案,转正常检验。

5.2.12如责任单位改善措施回复后连续3个月无生产,则强制结案,后续生产依正常检验执行。

5.3 入库品质异常:

5.3.1 OQC依相关检验标准进行判定,确定不良成立时,针对不合格物料标示“不合格”,并要求生产部立即移至不良品区域。

5.3.2 QOC于半小时内开立《品质异常联络单》、《复检通知单》并附不良样品,要求生产单位重工。

5.3.3生产单位接OQC《品质异常联络单》、《复检通知单》及不良样品后,当天安排重工作业,并将回复生产失效原因及改善措施。

5.3.4重工OK产品需重新送OQC检验,重新检验合格予以合格入库,检验不合格转5.3.2要求执行。

5.3.5针对异常改善后产品,OQC时行加严检验,连续追踪3批无异常后予以结案,转正常检验。

5.3.6如异常发生后连续3个月无生产,则强制结案,后续生产依正常检验执行。

5.4出货品质异常:

5.4.1 OQC依相关检验标准进行判定,确定不良成立时,针对不合格物料标示“不合格”,并要求物流部立即移至不良品区域。

5.4.2异常确认半小时内开立《品质异常联络单》、《复检通知单》并附不良样品,通知生管安排重工。

5.4.3生产部依安排重工作业,并于《品质异常联络单》回复生产失效原因及改善措施。

5.4.4重工完成产品需重新送OQC检验,依5.3.4执行。

5.4.5针对异常改善后再出货产品,OQC时行加严检验,连续追踪3批无异常后予以结案,转正常检验。

5.4.6如异常发生后连续3个月无出货,则强制结案,后续出货依正常检验执行。

5.5作业品质异常

5.5.1符合3.1.2任一项,作业品质异常成立。

5.5.2相关部门发现作业品质异常后,立即通知责任单位改善。

5.5.3针对重复发生作业品质异常未达到有效改善时,可开立《品质异常联络单》,由品控统一编号后,交责任单位提出整改措施。

5.5.4责任单位需于《品质异常联络单》需求期限前提出整改措施,由部门最高主管签核后回复异常反馈单位。

5.5.5异常单回复后,由质量部统一归档整理/追踪。

5.5.6改善对策执行后,责任单位QC依对策内容进行追踪确认,连续1个月内无同样异常再发,则予以结案。

5.5.7追踪期内再发则重新开立《品质异常联络单》,依5.5.3-5.5.6执行。