不确定环境下柔性供应链计划问题建模与优化研究

1项目的立项依据(研究意义、国内外研究现状及分析,附主要参考文献目录)

供应链是围绕核心企业,涵盖产品或服务设计、原材料采购、中间产品和最终产品制造,通过销售渠道将产品或服务送达消费者,以及进行售后服务全过程的扩展的企业功能网链结构。通过对信息流、物流和资金流的有效控制,实现产品和服务在时空方面的转换与在价值方面的增值。其要点在于优化设计与配置各节点,通过整体集成的协同运作管理,减少无效业务过程与活动,降低运作成本,提高效率,快速有效适应市场需求。供应链管理作为一种新型的企业联盟经营运作形式与过程,尽管在理念和结构形式上力求减轻和克服不确定性环境的影响,但动态不确定的环境是现实存在的,且不确定因素的影响在供应链运作过程中呈现传播和逐级放大等特点。这种动态的不确定环境对于供应链的构造与运作管理影响极大,因此不确定环境下供应链管理的模式和方法成为该领域亟待研究和解决的问题。研究不确定环境下供应链的建模与优化是必要的。

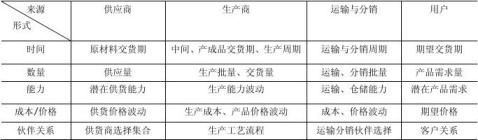

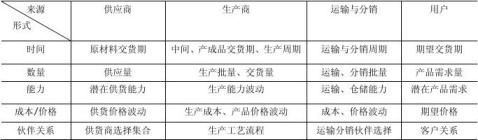

供应链运作环境中包含诸多不确定因素。其主要来源可归结为供应商、生产者、运输、分销和用户的不确定性,以时间、数量、价格、能力与伙伴关系等多种不同的具体形式体现出来。企业环境的动态不确定性体现在以下几个方面:物料获取渠道、数量、提前期的不确定性;最终产品需求数量、价格和交货时间的不确定性;生产单元产能、中间产品交货数量和时间以及运输环节运力的不确定性等等。如表1所示。

面对不确定的环境,为增强供应链的适应性,提高供应链的性能,一个最主要的手段就是提高供应链的柔性和敏捷性。柔性的概念起源于制造业。对于柔性概念可从多个角度或侧面描述,如:产品柔性、产量柔性、能力柔性、加工过程(路径)柔性、组织结构柔性等,其最本质的特征在于提供若干备选方案及其组合,以克服或灵活适应环境不确定性的影响。

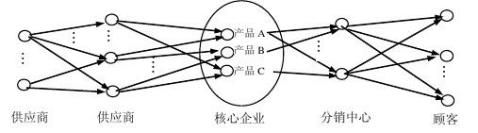

目前柔性的概念已经应用于多个领域,通过柔性改善系统对于动态不确定环境的适应性已被诸多研究和应用成果所证实,成为不争的事实。供应链设计和运作应围绕核心企业中的多个核心产品进行,即基于核心产品的供应链,以提高企业的核心竞争力。这亦符合BPR的企业流程再造思想,按产品形成产品制造团队,减少附加环节,以提高效率和效益。从实际情况看,每一核心产品均具有多个/多级可能或备选的供应商,具有多条可能的加工工艺路线,需要多条/多级可能或备选的分销渠道。这些备选的渠道或分支在功能上存在着相互替代或相互包含、在能力上存在相互补充的情况。例如:一个供应商可以提供用于多种产品生产的多种不同的原材料,一种产品生产可由不同的供应商提供原材料;一种产品可由多条不同的生产工艺路线完成加工;不同或相同的产品可以通过相同或不同的分销渠道交付等等,形成了具有多个备选供应商、多条生产工艺路线、多条备选分销渠道交织的供应链网络,为实现柔性供应链奠定了物理基础。图1给出围绕核心企业核心产品的供应链网络的结构示意。

图1. 围绕核心企业核心产品的供应链网络结构

尽管单一核心产品的供应链设计应力求简捷,以降低运作成本,但从宏观上和整体考察,合理和充分利用这种交织的供应链网络能力,将使整个网络的运作实现利益最大化和成本最小化,同时可有效平衡各种环境因素的波动,提高供应链网络对于动态不确定环境的适应性。另外,由于电子商务的发展和深化应用,使得企业快速、低成本寻求合作伙伴,从而建立或重新配置新的供应链分支形成动态可重构供应链网络结构成为可能[27]。因此采用柔性建模思想,通过先进的信息技术支撑环境和手段,在现代管理思想和理念指导下,以最大化效益和最小化成本为目标,建立具有敏捷性的、可重构的供应链结构及其参数和策略配置将有效克服和改善由于环境不确定性带来的影响。

近年来不确定环境下供应链管理问题和供应链柔性问题开始成为热点研究领域。以Uncertain & Supply chain .or. Flexible & Supply chain .or. Reconfiguring & Supply chain(不确定、柔性、可重构、供应链)为关键字分别对Science Director 和中国学术期刊网提供的多种期刊进行检索,找到文献40余篇,相关性较高的文献30余篇。从总量上看,研究的数量还不很多,从内容上看,涉及范围相对比较广泛且具有交叉。按研究的内容划分,主要为:

供应链不确定环境分析[30],供应链柔性度量 [24,25,33],不确定环境下供应链设计 [1,11,12,22,23,26]、供应链计划调度 [2,3, 7,8,13,14,16,20,21,31,34,35]、供应链库存管理[15,18,19,32]、供应链行为特性仿真 [5,6,17],供应链管理系统[27-29,36-38]等研究领域。

从研究涉及的不确定因素看,主要集中于需求不确定的情况[2-5,8,9,13,14]。文献

[2,3]研究了不确定产品需求量下的多节点供应链中期计划问题,将问题划分为生产阶段和物流阶段,采用两阶段随机规划建立了数学模型并进行了求解。文献[4] 针对需求确定与不确定两种情况研究了多产品、多级供应链系统的仓储和分销中心选址与能力设计问题,考虑成本费用目标,建立了混合整数规划模型,并进行了仿真计算。文献[5]通过对供应链的物流和信息流的建模反映了分散式供应链的动态特性,在市场的不确定需求下,设计了供应链决策过程的启发式控制规则,在不同的启发式规则和决策过程下,对分散式供应链的动态特性(诸如客户满意程度、库存稳定性、需求放大等)进行了比较和评估。文献[8]研究了需求不确定条件下多产品工厂的多阶段计划和调度问题,建立了随机规划模型,鉴于离散采样的传统方法计算量较大,采用等价的确定性形式来表达随机因素,构造了带有凸连续部分的混合整数非线性规划模型,对不确定产品需求的问题进行了计算。文献[9] 研究了供应链中的生产过程(环节)柔性问题,即生产单元可生产多种产品,具有产品柔性。在需求不确定条件下,寻求不同生产单元的产能配置方案。以需求满足作为柔性的定量衡量指标,通过对瓶颈现象进行仿真分析,研究了柔性度量及其与供应链效率的关系问题,给出了指导性的柔性度量原则。文献[13] 针对不确定市场需求和产品价格的多级供应链网络的多个矛盾的目标提出一个多产品、多阶段、多时段调度模型。以所有伙伴间的公平的利益分布,安全库存水平,最大客户服务水平和对于不确定产品需求决策的鲁棒性为目标,建立了供应链调度的整数非线性规划模型。采用模糊集合描述卖者和买者对于产品价格的矛盾的偏好,提出一个两阶段模糊决策方法。文献[14] 研究了具有能力约束和不确定多产品需求的多制造站点批量调度问题,建立了混合整数规划和仿真模型的递阶模型。

另有少量的文献涉及到供应量、生产率、提前期、产品价格、加工时间等不确定性因素

[1,6,10,16-19]。文献[1]提出了一个同时考虑以生产费用和分销库存费用最小化为目标的供应链计划问题,建立了两层规划模型,基于参数规划表达了生产率、生产资源和库存资源不确定性因素,并提出模型的求解方法。文献[6]以石油化工公司为背景,研究了在不确定性的运作和经济环境下供应链的优化计划模型。以最小化生产和原材料采购总成本和各种损失惩罚为目标,建立了两阶段随机规划模型。通过仿真计算,考查了市场需求、市场价格、

原材料成本和产量几个不确定性因素对供应链计划决策的影响。文献[10] 采用模糊集合方法,通过混合整数规划模型,研究了加工时间不精确的流水车间调度问题和新产品开发调度,并进行了求解。文献[16] 研究以不确定的操作时间为约束的供应链的生产分销计划,提出组合解析模型和仿真模型的混合方法。将解析模型中的操作时间作为动态的参数,由仿真模型进行调整,描述了系统的生产分销动态特性。文献[17] 利用仿真工具分析了客户需求、外部原料供应和提前期不确定下的供应链行为。通过数字仿真定量分析了参数变化的影响。文献[18]以模糊集合描述客户需求、内部供应交付和外部市场供应不确定因素,研究了供应链分散库存控制和协调机制。文献[19]研究了客户需求与外部原料供应不确定下的供应链模糊建模与仿真。目的是确定在有限时间内的库存水平和订单数量,在合理的供应链总体费用下获得可接受运作性能。

目前大部分供应链柔性研究主要集中在柔性概念和类型、绩效评价以及柔性量化建模等方面[31,33].文献[9,24] 分别从多产品生产单元的产能配置和供应商对客户订单量及提前期变化的适应性角度讨论了供应链柔性度量及评价问题。文献[34,35]以生产能力、分销能力富余作为柔性,研究了确定性环境下的供应链的计划与运作调度问题,文献[31]以富余生产能力作为柔性指标约束,研究以总成本最小化为目标的不确定需求下供应链的生产计划问题,研究没有考虑其它多种不确定性因素和更为本质的供应链结构柔性、产品柔性等指标。

对于供应链的可重构研究很少,研究大都集中于概念的论述和某种支撑软件的结构讨论方面[27,28,29,36,37,38]。对于供应链重构问题的本质,尤其是供应链结构与参数配置、供应链节点控制策略的重构缺乏系统的研究,目前尚未见定量化分析与优化设计模型。

综上文献分析,前期对于不确定环境下供应链建模与优化研究中,主要考虑最终产品需求的不确定因素。对于在供应链设计、计划与运作调度模型中纳入其它广泛存在的不确定环境因素(外部供应、生产环节、运输环节、分销渠道中可能发生的数量、时间、能力、价格伙伴关系等不确定性)缺乏系统的研究。对于供应链的柔性研究多局限于理念探讨和柔性的表达与度量或仅考虑能力富余柔性,没有纳入反映柔性本质特征的结构柔性和产品柔性指标;对于敏捷供应链的可重构模型与方法研究局限于概念和结构讨论,缺乏定量化的柔性供应链结构与配置设计和重构模型;对于供应链计划研究,多局限于最终产品的需求不确定性研究,没有考虑外部供应的不确定性和供应链节点的能力不确定性,定量化集成模型研究不足;对于柔性供应链运作调度模型研究,没有考虑节点随机故障(失效)和处理时间不确定性因素,缺乏定量化的集成模型研究。从研究方法上看,多为建立随机规划模型、仿真模型,采用传统的方法进行求解。由于不确定性因素建模和求解涉及随机变量和大量离散场景数

据,传统优化方法难于求解处理,因此有必要结合问题的特点,采用启发式与智能优化相结合的方法,研究适合的混合智能优化求解方法。

鉴于上述研究现状,本课题面向供应链诸多环节中现实存在的原材料供应量及交货期、生产路径及产能、产品需求量、交货期及产品价格、分销渠道及能力等多种不确定环境因素,充分利用供应链网络的柔性特点,考虑在供应链的结构、产能分配、供应商伙伴关系、分销渠道、产品结构分配等方面进行重构和敏捷配置,研究资源约束下的柔性可重构供应链的设计、集成计划、运作调度相关一系列管理决策问题,采用随机规划、模糊规划和多智能体方法构建数学模型和仿真运作模型,针对以上模型各自的不同特点,研究适用的启发式规则与过程,嵌入智能优化算法,寻求适合问题特点的求解方法,并在算法中加入反馈机制、仿生机制特性,提高算法的智能特性,利用智能优化算法对于模型形式、结构和数据的普适特性,形成具有高有效性和高效率的优化求解方法。本课题在柔性可重构供应链设计和纳入多种不确定环境因素进行计划与运作管理建模和求解方面可形成系统、具有特色和拓展性的研究成果,具有理论价值和实用意义。

主要参考文献

1. Jun-Hyung Ryu, Vivek Dua, Efstratios N. Pistikopoulos, A bilevel programming

framework for enterprise-wide process networks under uncertainty, Computers and Chemical Engineering 2004, 28, 1121–1129.

2. Anshuman Gupta, Costas D. Maranas, Managing demand uncertainty in supply chain

planning, Computers and Chemical Engineering 2003,27, 1219_/1227.

3. A. Gupta, C. D. Maranas, A Two-Stage Modeling and Solution Framework for Multisite

Midterm Planning under Demand Uncertainty, Ind. Eng. Chem. Res. 2000, 39, 3799-3813.

4. P. Tsiakis, N. Shah, and C. C. Pantelides, Design of Multi-echelon Supply Chain

Networks under Demand Uncertainty, Ind. Eng. Chem. Res. 2001, 40, 3585-3604.

5. Edgar Perea-Lopez, Ignacio E. Grossmann, and B. Erik Ydstie, Dynamic Modeling and

Decentralized Control of Supply Chains, Ind. Eng. Chem. Res. 2001, 40, 3369-3383.

6. Haitham M. S. Lababidi, Mohamed A. Ahmed, Imad M. Alatiqi, and Adel F. Al-Enzi,

Optimizing the Supply Chain of a Petrochemical Company under Uncertain Operating and Economic Conditions, Ind. Eng. Chem. Res. 2004, 43, 63-73.

7. Cheng-Liang Chen, Bin-Wei Wang, and Wen-Cheng Lee, Multiobjective Optimization

for a Multienterprise Supply Chain Network, Ind. Eng. Chem. Res. 2003, 42, 1879-1889.

8. Spas B. Petkov and Costas D. Maranas, Multiperiod Planning and Scheduling of

Multiproduct Batch Plants under Demand Uncertainty, Ind. Eng. Chem. Res. 1997, 36, 4864-4881.

9. Stephen C. Graves, Brian T. Tomlin, Process Flexibility in Supply Chains, Management

Science, 2003,Vol. 49( 7), 907–919.

10. J. Balasubramanian, I.E. Grossmann, Scheduling optimization under uncertainty-an

alternative approach, Computers and Chemical Engineering 2003,27, 469-490.

11. Lazaros G. Papageorgiou, Guillermo E. Rotstein, Nilay Shah, Strategic Supply Chain

Optimization for the Pharmaceutical Industries, Ind. Eng.Chem. Res. 2001, 40, 275-286.

12. Jin-Kwang Bok, Ignacio E. Grossmann, Sunwon Park, Supply Chain Optimization in

Continuous Flexible Process Networks, Ind. Eng. Chem. Res. 2000, 39, 1279-1290.

13. Cheng-Liang Chen and Wen-Cheng Lee, Multi-objective optimization of multi-echelon

supply chain networks with uncertain product demands and prices, Computers & Chemical Engineering, Vol. 28, 6-7, 2004, 1131-1144.

14. M. G. Gnoni, R. Iavagnilio, G. Mossa, G. Mummolo and A. Di Leva, Production planning

of a multi-site manufacturing system by hybrid modelling: A case study from the automotive industry , International Journal of Production Economics, Vol. 85, 2, 2003, 251-262.

15. Matteo Kalchschmidt, Giulio Zotteri and Roberto Verganti, Inventory management in a

multi-echelon spare parts supply chain , International Journal of Production Economics, Vol. 81-82, 11, 2003, 397-413.

16. Young Hae Lee and Sook Han Kim, Production–distribution planning in supply chain

considering capacity constraints, Computers & Industrial Engineering, Vol. 43, 1-2, 2002, 169-190.

17. Dobrila Petrovic, Simulation of supply chain behaviour and performance in an

uncertain environment, International Journal of Production Economics, Vol. 71, 1-3, 2001, 429-438.

18. Dobrila Petrovic, Rajat Roy and Radivoj Petrovic, Supply chain modelling using fuzzy

sets, International Journal of Production Economics, Vol. 59, 1-3, 1999, 443-453.

19. Dobrila Petrovic, Rajat Roy and Radivoj Petrovic , Modelling and simulation of a supply

chain in an uncertain environment, European Journal of Operational Research, Vol. 109, 2, 1998, 299-309.

20. Stephanie Hurtubise, Claude Olivier and Ali Gharbi, Planning tools for managing the

supply chain, Computers & Industrial Engineering, Vol. 46, 4, 2004, 763-779 .

21. S. Biswas and Y. Narahari , Object oriented modeling and decision support for supply

chains, European Journal of Operational Research, Vol. 153, 3, 2004, 704-726.

22. Alexander V. Smirnov, Leonid B. Sheremetov, Nikolai Chilov and Jose Romero Cortes

Soft-computing technologies for configuration of cooperative supply chain , Applied Soft Computing, Vol. 4, 1, 2004, 87-107.

23. Ronald E. Giachetti, Luis D. Martinez, Oscar A. Saenz and Chin-Sheng Chen, Analysis of

the structural measures of flexibility and agility using a measurement theoretical framework, International Journal of Production Economics, Vol. 86, 1, 2003, 47-62.

24. Sanchoy K. Das and Layek Abdel-Malek, Modeling the flexibility of order quantities

and lead-times in supply chains, International Journal of Production Economics, Vol.85, 2, 2003, 171-181.

25. Teruaki Ito and Mohd Rizal Salleh, A blackboard-based negotiation for collaborative

supply chain system, Journal of Materials Processing Technology, Vol. 107, 1-3, 2000, 398-403.

26. Ehap H. Sabri and Benita M. Beamon, A multi-objective approach to simultaneous

strategic and operational planning in supply chain design , Omega, Vol. 28, 5, 2000, 581-598.

27. Selwyn Piramuthu, Knowledge-based framework for automated dynamic supply chain

configuration, European Journal of Operational Research, Vol.165,16(1), 2005 ,219-230.

28. Wing Yan Hung, Nouri J. Samsatli and Nilay Shah,Object-oriented dynamic supply-chain

modelling incorporated with production scheduling, European Journal of Operational Research ,vol.169,16(3) ,1064-1076.

29. Patricia M. Swafford, Soumen Ghosh and Nagesh Murthy,The antecedents of supply

chain agility of a firm: Scale development and model testing, Journal of Operations Management Vol.24(2),2006,170-188.

30. 鲁耀斌,杨光明,杨敏才,供应链管理中不确定性的来源、表现及应对策略,科技进

步与对策,2004, 4, 87-89.

31. 潘景铭,唐小我, 需求不确定条件下柔性供应链生产决策模型及优化, 控制与决策,

Vol.19,.4, 2004, 411-415.

32. 汪云峰,马士华,供应链上的不确定因素与库存,工业工程与管理,1999,5,37-40.

33. 张云波,面向敏捷制造的供应链柔性管理,经济体制改革,2003,3,55-58.

34. 张翠华,黄小原,具有柔性的供应链模型优化问题及其应用,东北大学学报,Vol. 24,

4, 2002,341-344.

35. 张翠华,黄小原,柔性供应链作业层模型及其优化,系统工程,Vol. 20, 2,2002, 51-56. 36. 郑洪源,李海燕,基于多Agent协调的供应链管理系统,吉林大学学报(信息科学版),

Vol.23,2,2005,172-178.

37. 胡涛,高国军,张申生,可重构敏捷供应链软件框架分析,高技术通讯,2001,12,

73-75.

38. 唐任仲,贾东浇,任午令,顾强,基于Agent的可重构供应链管理体系结构研究,浙

江大学学报(工学版),38(10),2004,1265-1269.

2 项目的研究内容、研究目标,以及拟解决的关键问题

2.1 研究目标

本课题面向供应链诸多环节中现实存在的原材料供应量及提前期、生产路径及产能、产品需求量、交货期、分销渠道及能力等多种不确定环境因素,依据各种不确定性因素的作用和影响,发挥柔性供应链网络的柔性特点,研究资源约束下的可重构柔性供应链的设计、集成计划、运作调度相关一系列管理决策问题,采用随机规划、模糊规划以及多智能体等方法分别构建问题的数学模型和系统运作模型,结合各问题的性质和特点,采用智能优化结合启发式的求解方法,研究高效的优质的计算方法。在柔性可重构供应链设计和纳入多种不确定环境因素进行计划与运作管理建模和求解方面做出系统的、具有特色的研究成果,为不确定环境下柔性可重构供应链的管理提供决策支持。

2.2 研究内容

供应链管理主要划分为三个层次,长期规划——供应链结构设计,中期计划——供应链各环节集成计划,短期运作——供应链各环节协调调度。这三方面内容具有较强的递阶关

联关系,形成完整的供应链管理与控制体系。供应链始终处于动态不确定环境中,各种不确定因素对于供应链的不同管理层次及其管理内容的影响和作用不尽相同。从总体上分析,可将不确定性因素按其作用的管理层次和时间周期细分为长期、中期和短期不确定因素。例如:用户需求和外部供应的不确定性主要体现在产品需求和可获原材料数量,地域分布方面,对于供应链的长期规划有着重要的影响;而订单量、成本、价格、产能、交货期以及外部原材料的供货量和交货周期(提前期)的不确定性对于供应链中期集成计划影响较大;设备状况、生产周期、运输周期、仓储状况及能力等不确定性对供应链运作协调影响显著。因此,必须区分各种不确定因素的作用和影响,在此基础上进行相应不确定环境下的供应链建模与优化问题研究。

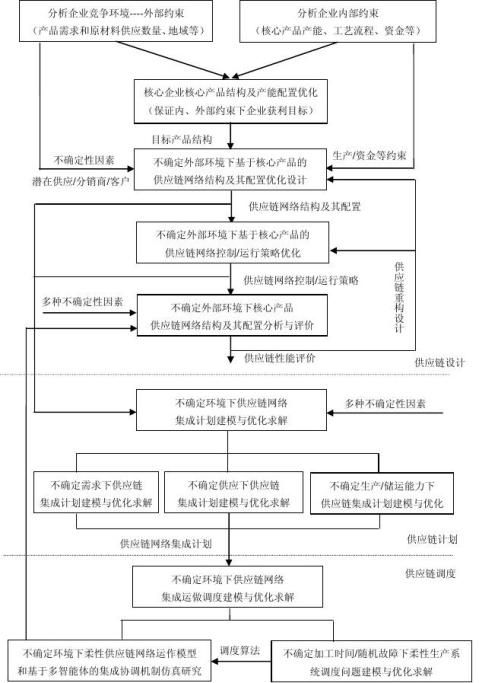

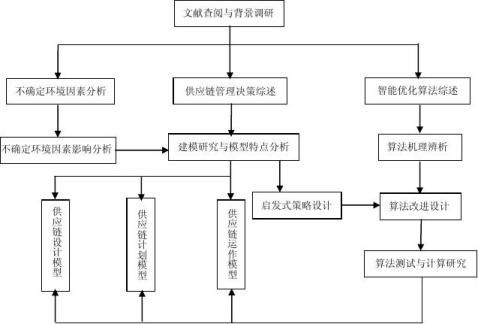

本课题面向供应链诸多环节中现实存在的原材料供应量及提前期、生产路径及产能、产品需求量、交货期、产品分销渠道及能力等多种不确定环境因素,依据各种不确定性因素的作用和影响,研究资源约束下的可重构柔性供应链的设计、集成计划、运作调度相关一系列管理决策问题,采用随机规划、模糊规划和多智能体方法构建数学模型和系统运作模型,结合问题的特点,研究启发式规则与过程,嵌入智能优化算法,形成高效优质的混合求解方法。主要研究内容包含三个方面:1.不确定环境下基于核心产品和资源约束的0络结构与配置优化设计;2. 不确定环境下柔性供应链集成计划问题建模与优化求解;3.不确定环境下的供应链协调运作模型与调度算法研究。主要研究思路及各研究内容关联如图2所示。

图2 研究思路及主要研究内容关联

1. 不确定环境下基于核心产品和资源约束的柔性供应链网络结构与配置优化设计 柔性可重构供应链设计研究的主要内容可归结为:面向不确定的外部环境,进行供应链网络结构及其各供应链节点能力配置及操作控制策略的选择与优化设计。其基本目标为围绕核心企业的核心产品,在企业可获资源的约束下,充分发挥核心产品的获利能力,形成可实现产品最大价值增值的网络结构与能力配置方案,并可保证在不确定环境下通过重新配置供应链节点的能力与操作控制策略,实现整个供应链期望损失最小或利益最大。在供应与销售市场不确定环境下,以市场预测结果为依据,以核心企业资源为约束,确定最优的核心产品目标战略,保证供应链核心企业获利期望最大。以此为基础,建立保证企业核心产品目标战略,对不确定性因素具有良好适应性的供应链网络结构及其资源能力配置设计方案,通过对其在不确定环境下的运作性能进行评价分析,进而考虑企业发展和对不确定环境的进一步适应性要求,研究企业投资/资源约束下的供应链能力和策略重构与扩充方案优化设计。上述研究内容具体归结为以下问题:

? 不确定环境下基于可获资源约束的企业核心产品结构与产能配置优化研究

考虑各核心产品需求总量、所需各原材料供应总量不确定因素,在资金、现有生产流程及总能力约束下确定合理的核心产品结构及其产能配置方案,使企业效益和产品需求满足最大化目标。

目标:确定核心企业的优化产品结构,保证企业经营的期望值、保证客户需求满足度最大;

确定性约束:核心企业资金、现有工艺流程及生产能力等;

不确定性约束:外部原材料可获得总量、各核心产品需求总量波动等;

通过构造多目标随机目标规划数学模型,对问题进行建模。在分析传统随机规划求解方法的基础上,采用智能优化计算方法结合问题的性质,研究开发适合的求解算法进行求解,并进行多种算法的比较研究。

? 不确定环境下基于企业核心产品的柔性供应和分销网络优化设计研究

在备选的供应链伙伴集合中进行

寻求一种可使整个供应链网链获利最大或期望损失最小的网络结构和能力配置方案。 目标: 核心产品的柔性供应和分销网络结构,保证企业期望损失最小;

确定性约束:核心企业资金/成本、现有工艺流程及生产能力等;

不确定性约束:外部原材料可获得总量及成本波动,各核心产品需求总量及价格波动等;

以上问题可通过构造二层随机规划数学模型进行描述,上层规划问题包含问题的总体目标即总体期望获利最大或期望损失最小,以及有关确定性约束;这一总体目标由两部分即确定性可达目标和不确定性期望目标构成,其中不确定性期望目标由下层问题的求解给出,下层规划问题根据引入的不确定因素及其性质和作用,分别对相应环节的供应、生产、需求、配送、存储等约束进行描述。对于二层随机规划模型,可采用智能化算法内嵌入启发式或经典算法/过程方式进行求解。由内层算法求解下层子问题,并交由外层算法进行全局优化迭代,内外交互迭代进行求解。

? 核心企业投资/资源约束下的供应链能力和策略重构优化设计研究

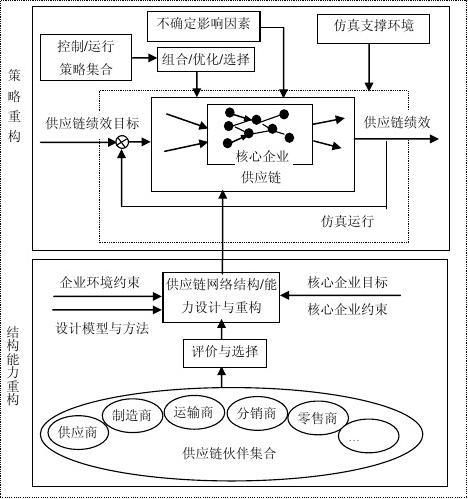

供应链重构设计主要涉及两方面内容,供应链结构、能力重构(重组)和供应链控制策略重构。供应链网络结构与能力重构主要为供应链网络节点的变更及能力配置的改变,是供应链网络重构的物理基础,而供应链节点的控制/运行策略重构则是供应链在逻辑层次的重新设置。第一个问题可通过重新给定问题的条件,利用前述的供应链的结构和能力配置优化设计模型解决,第二个问题则需通过对供应链不同组成节点的控制/运行策略进行选择、组合,形成供应链集成控制/运行策略,然后通过供应链网络的运行仿真和优化进行策略的评价和选择。结构与策略重构的主要过程与相互关系如图3所示。

图 3 柔性供应链重构过程

供应链节点控制/运行策略按节点功能可分为订货策略、存储策略、生产策略、运输策略和分销策略等。具体如:订货点、订货批量与订货周期策略,安全库存及其库存控制策略、生产加工策略(加工工艺路线、加工批量等),运输策略(批量、运输路径等),分销订单批量等。这些策略决定了各节点的运作特性,对供应链整体运作规律和性能有较大影响。因此进行策略重组就是进行各种策略的优化组合,通过供应链网络的实际运行或在供应链运作模型和仿真环境支撑下仿真运行,使供应链的绩效达到预期的目标。仅就其策略优化组合和评价选择而言,可采用数学规划模型与相关智能优化方法或经典方法和多属性评价模型与方法进行解决。

2. 不确定环境下柔性供应链集成计划问题建模与优化求解

供应链是一个跨组织的网络,不确定环境下的柔性供应链集成计划问题研究的主要内容是:面向多种不确定的外部和内部影响因素(如:订货量、交货期、供货量、提前期、供货价格/成本、运输成本、生产能力、仓储能力等),在一定的供应链节点运行/控制策略下,考虑供应链中各环节的内部约束和各环节之间的关联约束,建立数学模型,进行供应链的统一的集成计划编制,保证在满足最终客户需求和服务水平的前提下,实现整个供应链收益最大化或成本最小化。

根据供应链中不确定性因素的发生位置和作用形式,可将其划分为最终产品需求的不确定性(包括数量和交货期)、外部原材料供应的不确定性(包括数量、价格、提前期)和供应链生产储运环节能力的不确定性。分别考虑上述不确定性因素,建立多产品、多时段、多级供应链集成计划模型,基于智能优化方法,结合模型的性质,研究高效优质的求解方法。研究可相应地展开为以下问题:

? 不确定需求量及交货期下多产品、多分支柔性供应链网络生产、存储、分销集成计划

研究

考虑供应链中各环节的运作策略、流程以及能力等内部约束和各环节间的关联约束,建立不确定需求量及交货期下具有多分支结构的柔性供应链网络的集成计划模型,最大化满足用户对产品的需求和供应链的总效益。

目标:供应链网络总成本最小/收益最大;

确定性约束:供应链结构,生产工艺流程及产能等;

不确定性约束:产品需求(数量、地点分布),交货期等;

对于不确定产品需求量柔性供应链集成计划问题,以随机变量刻画产品需求量的不确定性,采用随机规划数学模型进行问题描述;对于交货期不确定柔性供应链集成计划问题,以模糊变量描述交货期的不确定性,用模糊规划数学模型进行问题的描述。

? 不确定外部供应(数量、成本、提前期)下多产品、多分支柔性供应链网络供应、生

产、存储、分销集成计划研究

考虑供应链中各环节的运作策略、流程以及能力等内部约束和各环节间的关联约束,研究不确定供应量及提前期下具有多分支结构的供应链网络的集成计划模型及求解方法,最大化满足用户对产品的需求和供应链总效益。

目标:供应链网络总成本最小/收益最大;

确定性约束:供应链结构,生产工艺流程及产能,产品需求量等;

不确定性约束:原材料供应(数量、地点分布),提前期,原材料采购成本等;

对于不确定原材料供应量柔性供应链集成计划问题,以随机变量刻画原材料供应量的不确定性,采用随机规划数学模型进行问题描述;对于提前期不确定柔性供应链集成计划问题,以模糊变量描述提前期的不确定性,用模糊规划数学模型进行问题的描述。

? 能力(产能、运力、仓储)不确定下多产品、多分支柔性供应链生产、存储、分销计

划研究;

考虑供应链中各环节的运作策略、流程以及能力等内部约束和各环节间的关联约束,研究不确定能力(产能、运力、仓储)下具有多分支结构的供应链网络的集成计划模型及求解方法,最大化满足用户对产品的需求。

目标:供应链网络收益最大,期望损失最小

确定性约束:供应链结构与生产工艺流程,产品需求量,原料供应量等

不确定性约束:生产能力/运输能力/仓储能力等

以随机变量刻画各种能力的不确定性,采用随机规划数学模型对问题进行建模描述。 以上问题均可采用随机规划或模糊规划进行建模,结合问题的性质和特点,研究合适的启发式策略,嵌入智能优化算法,形成基于智能优化的混合计算方法,进行多种算法的求解比较研究。

3. 不确定环境下的供应链协调运作模型与调度算法研究

供应链网络运作过程中涉及许多不确定性因素,如:设备状况、生产周期、运输周期、

仓储状况及能力等,对供应链中相应的节点行为产生较大的影响。为实现整个供应链同步协调运作,需要考虑不确定性因素的影响和作用,建立多产品、多级供应链运作协调模型,通过仿真运行,研究供应链协调运行机制,掌握供应链网络的运作过程和规律。包含以下方面问题:

? 柔性供应链网络运作模型和基于多智能体的集成协调机制仿真研究;

供应链是由多个不同功能节点构成的网络化组织,其中各功能节点具有自治性、目的性、反应能力和通讯能力。供应链管理是围绕核心企业,对物流、信息流、资金流、工作流等, 进行合理计划、组织、协调及控制,对实现合作伙伴间的一体化管理, 使供应链运作过程中涉及的各种费用达到最小, 并且在最短的时间内以最低的成本为客户提供最大价值的服务。采用智能体思想和相关技术方法描述供应链节点,通过联结各节点形成供应链网络,无论从结构形式上,还是节点运作过程均可比较真实描述供应链网络的特点。

智能体理论为分布式系统提供了一种抽象的分析方法, 它把网络中的人、组织和机器间的交互合作、共同完成工作任务的各种活动描述为智能体间的自主作业活动。每个智能体具有一定的功能, 并可与其他智能体进行协作,这种协作是建立在智能体间信息通讯和协调机制基础上的。因此通过建立基于多智能体的柔性供应链描述与仿真模型,进行仿真运行,研究不确定因素对供应链系统运行指标的影响,同时寻找合适的协调运作机制和方法,保证供应链的动态适应性。这一问题的研究对前述的供应链重构优化设计问题提供了技术支撑。图4给出了基于多智能体的供应链网络运作模型及仿真系统示意。

图4 基于多智能体的供应链仿真模型示意

? 设备随机故障下的柔性生产系统调度问题研究

生产加工型节点是供应链网络中最重要的基本节点,供应链网络中的节点,大都包含加工处理的功能,该类节点的运作过程对于整个供应链影响极大。因此研究这类节点的运作特性,是建立供应链网络模型的一个基础性工作。生产加工型节点的运作特性,可由其作业过程描述,而其作业过程又可由其生产调度决定。对于常规的生产调度研究已有取得丰硕的成果,但对于加工设备故障情况下的生产调度研究却很少。加工设备发生故障是现实中经常出现的,且具有随机性,加工设备的故障将直接影响该环节的生产作业过程和整个柔性生产系统(网络)的运作过程。这一问题的研究既可以在微观层次反映供应链中生产加工型节点的运作特性,又可在宏观层次解决在某些节点失效(故障)时柔性供应链网络的调度问题。因此,研究某些加工设备失效(故障)下的柔性生产系统的调度问题,对于建立不确定环境下柔性供应链运作调度模型具有支撑作用。

目标:系统加工效率最大化或客户满意最大化;

确定性约束:工艺流程约束、加工任务、加工时间等;

不确定性约束:设备故障发生时间,持续时间;

对于设备/节点随机故障调度问题,考虑上述目标和约束条件,建立数学模型,研究合适的启发式算法,求解问题,并进行比较分析,获得设备/节点随机故障下的节点/供应链调度方案。

? 具有加工时间不确定性的柔性生产系统调度问题研究;

同前所述,在供应链中某些环节的处理时间具有不确定性,因此研究某些加工环节生产周期/加工时间不精确或不确定的柔性生产系统调度问题将提供不确定处理时间下供应链调度方案。

目标:系统加工效率最大化或客户满意度最大化

确定性约束:工艺流程约束、加工任务等

不确定性约束:作业时间

考虑上述目标和约束条件,建立数学模型,研究合适的启发式算法,求解问题,并进行比较分析,获得设备/节点作业时间不确定下的节点/供应链调度方案。

2.3 拟解决的关键问题

课题研究定位于进行不确定环境下柔性可重构供应链建模与优化研究,面向供应链管理的不同层次,考虑不确定性因素的影响,分别进行模型研究和求解方法研究。需要解决的关键问题由数学建模与求解计算两方面组成。

1. 数学建模方面的关键问题:

? 不确定环境下基于企业核心产品的柔性供应和分销网络优化设计模型研究; ? 核心企业投资/资源约束下的供应链能力和策略重构方案优化设计模型研究; ? 不确定环境下柔性供应链集成计划问题建模研究;

? 基于多智能体的柔性供应链网络运作模型研究;

2. 求解计算方面的关键问题:

? 随机规划和模糊规划的智能优化求解方法;

? 供应链协调机制仿真算法研究;

? 不确定加工时间/随机故障下柔性生产系统调度问题优化求解算法;

3、拟采取的研究方案及可行性分析

在广泛查阅文献和深入实际背景调研的基础上,对现实存在的多种不确定性环境因素从来源、发生时间、作用范围等维度进行分类研究,明确其作用形式,建立适合的数学描述;在文献分析和计算实验的基础上辨析智能优化算法机理,引入反馈机制和仿生机制,提出改进算法性能、提高算法自适应和自学习能力的途径,为求解供应链管理决策问题奠定计算基础;

通过文献对比分析,采用随机规划、模糊规划和多智能体模型建立柔性供应链设计模型、供应链计划模型和运作协调模型,根据模型的特点,研究适合的启发式规则与过程,嵌入智能优化算法,形成改进的混合算法,应用改进的智能优化混合算法分别对问题进行求解、比较和仿真分析。总体技术路线如图5所示:

对于不确定环境下基于可获资源约束的企业核心产品结构与产能配置优化问题,采用随机规划模型进行描述;对于不确定环境下基于核心产品和资源约束的柔性供应链网络结构优化问题,通过二层随机规划模型进行描述;对于不确定环境下柔性供应链重构优化设计问题,采用随机规划与仿真相结合的混合模型进行描述;对于不确定环境下供应链集成计划建模与优化,采用多目标随机/模糊规划模型进行描述。针对以上模型各自的不同特点,研究适用的启发式规则与过程,嵌入智能优化算法,寻求适合问题特点的求解方法,并在算法中加入反馈机制、仿生机制特性,提高算法的智能特性,利用智能优化算法对于模型形式、结构和数据的普适特性,形成具有高有效性和高效率的优化求解方法。对于不确定环境下的供应链协调运作模型与算法研究,采用多智能体仿真方法,建立系统模型,研究启发式规则与智能优化算法相结合的求解方法,使之满足对动态问题求解的需要。

从领域研究现状分析,本课题选题依据充分,具有理论研究价值和应用意义。课题研究目标明确,研究内容比较丰富饱满。研究思路明晰,采用的技术具有合理性。课题组主要成员长期从事生产计划与调度、智能优化、系统仿真领域理论与应用研究,有良好的理论和应用积累。项目组人员构成合理,分工明确,进度计划得当,研究基础资源良好,可望按计划完成研究工作,达到预期研究成果。

4、本项目的特色与创新之处

本项目的特色有以下几点:

综合分析企业面临的不确定环境,依据不确定性因素的作用和影响,将其引入供应链的各管理层次,研究供应链设计、计划和协调运作一系列管理决策问题。将目前基于不确定需求量的供应链管理研究扩展到现实存在的更为广泛和特定的不确定环境中。

鉴于供应链柔性研究局限于理念和柔性度量的现状,将结构、产品、能力、时间等柔性概念引入供应链设计与运作管理过程,从柔性、动态可重构(配置)的角度、定量化研究供应链网络的结构设计、计划和运行协调,建立集成化数学模型,克服前期研究仅考虑供应链中某一环节的优化和设计的局限,可充分利用供应链资源,克服和减轻不确定环境的负面影

响。

采用智能优化与启发式相结合的方法,开发具有反馈和仿生机制的优化算法和智能体协调算法,解决由不确定参数带来的随机、非线性因素和大量离散场景数据的模型的优化问题,发挥算法普适、高效作用,形成对于不确定环境下供应链管理决策问题的新的求解方法。

研究内容在不确定环境下柔性供应链优化设计与重构、考虑多种不确定因素的柔性供应链集成计划、不确定环境下柔性供应链运作调度问题研究方面有创新。