本科毕业设计说明书

曲轴加工工艺及Φ4小孔钻夹具设计

CRANK DRILL HOLE PROCESSING TECHNOLOGY AND FIXTURE DESINGΦ4

学院(部): 机械工程学院

专业班级: 机设06-3

学生姓名: 陶思勤

指导教师: 何庆教授

20##年 6 月 2 日

曲轴加工工艺及Φ4小孔钻夹具设计

摘要

零件的加工工艺编制,在机械加工中占有非常重要的地位,零件工艺编制得合不合理,这直接关系到零件最终能否达到质量要求;夹具的设计也是不可缺少的一部分,它关系到能否提高其加工效率的问题。因此这两者在机械加工行业中是至关重要的环节。

柴油机曲轴作为重要运动部件,设计要求高,在长时间、高速度运转下,容易过早地出现失效或断裂现象;本文对曲轴表面强化处理、轴向尺寸控制、工艺流程制定、车间布置、键槽位置公差及轴颈平行度保证等生产技术问题的解决,强化曲轴生产过程的稳定性和一致性,提高了曲轴制造质量。

本次设计研究了柴油机曲轴生产工艺,对曲轴表面强化处理、轴向尺寸控制、工艺流程、车间平面布置、键槽位置公差、轴颈平行度等技术问题的解决保证了曲轴制造质量,强化曲轴生产过程的稳定性和一致性,在实际生产中效益显著。

关键词:柴油机,曲轴,工艺,夹具

CRANK DRILL HOLE PROCESSING TECHNOLOGY AND FIXTURE DESINGΦ4

ABSTRACT

Designing that originally time is that the compression engine box experiences and observes the design processing handicraft and the clamp , the main effect of compression engine is that the cryogen vapor body inhales the high-handed vapor compressing Cheng in experiences and observes.

Diesel crankshaft is all important motion part.It has very tall technical request.In the tall speed tum to crankshaft is easy to invalidation and rapture.Manufacturing technology of surface aggrandizement an daxial size control and technology flow and plan ecollocation to workshop and keyway position tolerance and axial parallel tolerance is resolved.It strengthen quality and stability and consistency in production.

In this paper, the small diesel engine crankshaft production process, on the crankshaft surface hardening treatment, the axial size of the control, process, workshop layout, location keyway tolerances, journal Parallelism resolve technical issues such as ensuring the crankshaft manufacturing quality, and strengthen the crankshaft production process the stability and consistency in the actual production efficiency significantly.

KEY WORDS: Diesel, Crankshaft, Technology, Fixture

目录

1绪论... 1

1.1 引言... 1

1.2 柴油机曲轴的结构特点和工艺特点... 1

1.2.1 曲轴的结构特点及主要技术条件分析. 1

1.2.2 曲轴的材料及毛坯制造工艺. 1

1.2.3 曲轴的表面处理. 2

1.2.4 曲轴的加工工艺. 2

1.3柴油机曲轴加工工艺规程设计... 2

1.3.1 曲轴的加工阶段的划分及基准的选择. 2

1.3.2 曲轴的尺寸精度、形状精度及表面质量要求对工序细化程度的影响. 3

1.4曲轴加工工艺的发展演变... 3

1.5曲轴加工工艺总的发展趋势... 4

1.6国内外曲轴加工工艺简述... 5

1.6.1 国内曲轴加工工艺. 5

1.6.2 国外的机加工工艺. 5

1.7曲轴的几种先进制造技术... 6

1.8 制造工艺的发展概况... 6

1.9 本文研究内容... 7

2 制订机械加工工艺规程... 8

2.1 计算生产纲领,确定生产类型... 8

2.2 审查零件图样的工艺性... 8

2.2.1 曲轴的结构特点. 8

2.2.2 零件图样分析. 8

2.3 选择毛坯... 11

2.4 工艺过程设计... 11

2.4.1 定位基准的选择. 11

2.4.1.1 粗基准的选择. 11

2.4.1.2 精基准的选择. 12

2.4.2 零件表面加工方法的选择. 13

2.4.3 制订工艺路线. 14

2.5 确定加工余量和毛坯尺寸... 15

2.6 确定工序尺寸... 16

2.7 确定主要加工工序的切削用量及基本工时... 17

2.7.1 铣车两端面. 17

2.7.2粗车主轴颈外圆. 18

2.7.3 半精车主轴颈外圆. 20

2.7.4磨主轴颈. 21

2.8 绘制加工工艺过程卡片和工序卡片... 21

3工序图... 22

3.1 被加工零件工序图的作用及要求... 22

3.1.1 作用. 22

3.1.2 要求. 22

3.1.3 注意事项. 22

4 Ф4孔的钻夹具的设计... 23

4.1 明确设计任务、收集分析原始资料... 23

4.1.1设计任务书. 23

4.1.2工序简图. 23

4.1.4 分析原始资料. 24

4.2 确定夹具的结构方案... 24

4.2.1 根据六点定位规则确定工件的定位方式. 24

4.2.2 选择定位元件,设计定位装置. 24

4.2.4 确定工件的夹紧装置. 25

4.3 绘制夹具结构草图... 25

4.3.1 拟订夹具总装图的尺寸、公差与配合以及技术要求. 26

4.3.2 绘制夹具总装图. 27

5结论... 28

参考文献... 29

致谢... 30

1绪论

1.1 引言

曲轴属于异形轴,它是发动机,空压机,曲柄压力机,剪切机等机械设备中的重要零件。曲轴的结构与一般轴不同,它由主轴颈,曲拐轴颈,主轴颈和曲拐轴颈间的连接板等部分组成。柴油机曲轴有一个曲拐轴颈,结构复杂,刚性较差,技术要求较高,是柴油机曲轴结构上的主要特点。

曲轴专用夹具设计一般是在曲轴的机械加工工艺过程制订之后按照某一工序的具体要求进行的。制订曲轴工艺过程时,应充分考虑夹具实现的可能性,而设计夹具时,也有必要也可以对工艺过程提出修改意见。夹具设计质量的高低,应以能否稳定地保证工件的加工质量,生产效率高,成本低,排屑方便,操作安全、省力和制造、维护容易等为其衡量指标。

1.2 柴油机曲轴的结构特点和工艺特点

1.2.1 曲轴的结构特点及主要技术条件分析

作为活塞式发动机主要构件之一,曲轴与连杆、活塞等组成的曲柄滑块机构将活塞的往复运动转变为回转运动并输出机械能。曲轴在整个运动和能量传递过程中受力状况复杂:一方面承受很大的交变扭矩,另一方面又承受着大小和方向不断变化着的弯曲力矩,是承受载荷最大的零件之一。因此柴油机对曲轴的强度与刚性要求都很高。

同时作为主要运动件,因结构限制,其支承方式大都采用滑动轴承,润滑方式以压力润滑为主,通常也伴有液体动力润滑的成分,因此对形位公差、尺寸公差要求都比较高;主轴直径及连杆轴直径通常选用IT6公差等级,氮化曲轴允许较IT6放大O.Olmm;圆柱度公差等级为7级;连杆轴(又称为曲柄销)轴线对主轴公共轴线的平行度为6级:以两端主轴外圆支撑测量,其余主轴的圆跳动量为8级,氮化曲轴允许再增加0.02-0.03mm;此外还有相位角度偏差,一般不大于土20';转速为1000r/min及以上的柴油机曲轴有动不平衡量要求,动不平衡量通常随柴油机额定转速的升高而更加严格。重要表面粗糙度一般不低于Ra值6.3的要求。从曲轴结构上看,曲轴又细又长,其长径比一般都大于10,是典型的柔性件。加之曲轴结构复杂,工艺性差,尤其给机械加工带来了很大困难。

1.2.2 曲轴的材料及毛坯制造工艺

曲轴的材料目前主要有三大类:即锻钢、铸钢和球墨铸铁。工艺过程设计中,曲轴的材料因素是决定热处理工序和选用设备及切削用量的依据。因材料的不同,材料硬度和材料的可加工性不同,热处理工艺及其在工艺过程中的排序也不一致。

工艺过程设计中,曲轴毛坯类型是选择加工总余量及前几道工序的加工余量的决定因素,也是选择刀具材料及设备性能的依据。毛坯的种类和其质量对机械加工的质量、材料的节约、劳动生产率的提高和成本的降低都有密切的关系。好的毛坯制造工艺和毛坯质量,往往可大幅度降低机械加工劳动强度、提高劳动生产率,而且比采取某些高生产率的机械加工工艺措施更为有效。

1.2.3 曲轴的表面处理

曲轴外圆表面常采用中(高)频淬火。目前长度小于1200mm的曲轴广泛采用,并结合自动化的圆角滚压强化及校直技术,可大大提高曲轴的疲劳强度,降低制造及使用成本。另一种常被采用的曲轴表面热处理方式为氮化处理。氮化层的脆性、疏松、氮化物形态按GB11354评定。氮化处理后,轴颈表面应抛光。与淬火工艺相比,氮化层形成了更大的表面压应力,所以氮化件的抗疲劳强度极限可提高15%-30%。

1.2.4 曲轴的加工工艺

从机械加工工艺上看,曲轴属于轴类零件,主要是外圆表面的加工。但由于曲轴呈拐状,曲柄销与主轴颈偏离了一定的距离,不在同一轴心线上,形状较复杂,刚性不足,余量较大等结构上的特点,因此,在制订曲轴机械加工工艺过程时,应着重考虑下述几个问题:基准的选择;加工曲柄销对偏心装夹而引起的不平衡;粗加工后内应力重新分布引起的变形等。

1.3柴油机曲轴加工工艺规程设计

1.3.1 曲轴的加工阶段的划分及基准的选择

由于曲轴的加工质量要求较高,所以必须贯彻粗精工序分开的原则,即主要表面的形成都采用了粗加工,半精加工、精加工和光整加工4个阶段。粗加工切除毛坯的大部分余量,并及时发现毛坯缺陷,以便及时报废或补救,避免完工后才发现而造成的加工费用损失。同时由于粗加工后零件内应力重新分布,再加上粗加工时切削用量大、切削力大,故而工件变形大,会造成局部精加工的精度丧失。所以不在前几道工序就对其某一部位完成高精度面的最终加工,而是先完成各表面的粗加工,然后再完成各表面精加工,主要表面的精加工和光整加工放在最后进行。此外,粗精加工工序分开使得粗精加工设备都能得到合理利用。

在基准的选择上,首先要贯彻精基准统一原则,这样以来许多工序的夹具定位装置和夹紧装置都相同或相似。以两端中心孔作为加工用精基准,在相关机床上都用顶尖定位,则曲轴上所有外圆〔连杆轴颈外圆除外)的加工都能以两端中心孔作为精基准。以两端主轴外圆作为精基准,在机床上统一用V 型定位块定位,在粗磨和精磨连杆轴颈外圆两道工序中均以此为精基准。让尽可能多的工序采用统一精基准,不仅可简化和统一工装夹具,对于保证各精加工面尺寸及形位公差也是很有利的,而且便于实现最小的工序余量;小工序余量对切入式(成形)磨削的砂轮的形状保持尤其有利,在磨削过程中,能够有效避免中途修整砂轮。

1.3.2 曲轴的尺寸精度、形状精度及表面质量要求对工序细化程度的影响

曲轴的尺寸精度、形状精度及表面质量要求决定着精加工及光整加工的类别和次数,显然产品精度要求越高则精加工和光整加工手段越完备,次数往往越多,工序细化程度越高。结合不同的最终热处理方式,精加工和光整加工的顺序也有所不同:采用淬火工艺,则在半精加工后淬火处理,在精加工后进行冰冷处理及低温回火,最后再进行光整加工;采用氮化处理工艺,则必须进行精加工和光整加工,然后氮化处理,再进行一次光整加工,氮化处理前进行光整加工的原因是经过氮化处理后,几十个µm厚度的曲轴有效表面硬度达到HV450以上,不宜深度光整加工;另外,各个轴颈过渡圆角及润滑油孔口部位不是工作表面,但作为曲轴结构的应力集中区域,它们的表面粗糙度要求较高,甚至比所有工作表面的表面粗糙度要求都严格,如果仅仅依靠氮化处理后抛光,要比氮化处理前后分别抛光处理困难得多。为了消除粗加工后零件内应力,不管最终热处理采用什么方式,曲轴在半精加工之前还必须进行去应力处理。

1.4曲轴加工工艺的发展演变

20世纪70年代以前,柴油机曲轴粗加工采用的加工方式是多刀车床车削曲轴主轴颈和连杆轴颈。采用这种方式加工精度较低、柔性很差、工序质量稳定性低,且容易产生较大的内部应力,难以达到合理的加工余量。在粗加工后一般需要进行去应力回火处理,释放应力。因此粗加工需要给后续精加工工序留较大的加工余量,以去除弯曲变形量。曲轴精加工采用的是普通磨削工艺,一般采用MQ8260曲轴磨床粗磨-半精磨-精磨-抛光。通常靠手工操作,加工质量不稳定,废品率较高。

20世纪70年代到80年代左右,曲轴粗加工采用CNC车削、CNC外铣加工,加工状况有所改善。精加工仍以普通磨床磨削工艺为主。

20世纪80年中期又出现了CNC内铣工艺,CNC内铣加工性能指标要高于CNC外铣加工,尤其是对于锻钢曲轴,内铣更有利于断屑。精加工工艺多采用半自动曲轴磨床,头架和尾座同步传动,加工精度有一定的提高。

1985年到1990年左右开发出了曲轴车拉、车-车拉工艺,该工艺具有精度高、效率高等优点,特别适合于平衡块侧面不需要加工且轴颈有沉割槽(包括轴向沉割槽)的曲轴,加工后曲轴可直接进行精磨,省去粗磨工序。曲轴精加工已少量采用数控磨床磨削工艺,尺寸的一致性得到改善。

20世纪90年代中期又开发出CNC高速外铣,它对平衡块侧面需要加工的曲轴,比CNC车削、CNC内铣、车-车拉的生产效率还要高。另外,CNC车-车拉工艺加工连杆轴颈要二道工序,CNC高速外铣只要一道工序就能完成,具有以下优点:切削速度高(可高达350m/min)、切削时间较短、工序循环时间较短、切削力较小、工件温升较低、刀具寿命高、换刀次数少、加工精度更高、柔性更好。所以CNC高速外铣将是曲轴主轴颈和连杆轴颈粗加工的发展方向。精加工使用数控磨床,采用静压主轴、静压导轨、静压进给丝杠(砂轮头架)和线性光栅闭环控制等控制装置,使各尺寸公差及形位公差得到可靠的保证,精加工还广泛使用数控砂带抛光机进行超精加工,经超精加工后的曲轴轴颈表面粗糙度至少提高一级精度20世纪90年代中期又开发出CNC高速外铣,它对平衡块侧面需要加工的曲轴,比CNC车削、CNC内铣、车-车拉的生产效率还要高。另外,CNC车-车拉工艺加工连杆轴颈要二道工序,CNC高速外铣只要一道工序就能完成,具有以下优点:切削速度高(可高达350m/min)、切削时间较短、工序循环时间较短、切削力较小、工件温升较低、刀具寿命高、换刀次数少、加工精度更高、柔性更好。所以CNC高速外铣将是曲轴主轴颈和连杆轴颈粗加工的发展方向。精加工使用数控磨床,采用静压主轴、静压导轨、静压进给丝杠(砂轮头架)和线性光栅闭环控制等控制装置,使各尺寸公差及形位公差得到可靠的保证,精加工还广泛使用数控砂带抛光机进行超精加工,经超精加工后的曲轴轴颈表面粗糙度至少提高一级精度。

20世纪90年代开发的CBN高速磨削。英国LANDIS公司生产的曲轴磨床,磨削速度高达120m/s,用扒皮法一次装夹从毛坯到精磨完毕,耗时仅几分钟的时间。这将会出现以磨代替其他粗加工工艺的新局面。

进入21世纪以后,复合加工工艺已进入曲轴制造业中。过去将加工中心称为复合加工机床,但因工具交换加工的品种受到限制,而且也走不出切削加工的领域,现在已经不再将一般的加工中心称之为复合加工机床了。复合机床应具有工序集成功能,多种加工集成功能。奥地利WFL公司生产的卧式车铣复合加工中心能在曲轴硬化前“一次装夹,完全加工”,加工后的曲轴可直接转入精加工工序。目前国内也推出了类似的复合机床,在 CIMT2005上,沈阳数控机床有限责任公司展出的CKZ80-5车铣加工中心就是一台复合机床。该机床代表了我国同类机床的最高水平。该机床五轴中X、Y、Z、B轴采用直线光栅尺或圆度光栅尺检测,可实现闭环控制。该加工中心备有48~96工位刀库可实现自动换刀,一次装卡可进行车、铣、钻、镗、攻丝等的加工。曲轴精加工方面,也出现了工序集成的CBN数控磨床,即一次装夹磨削全部曲轴主轴颈和连杆轴颈(摆动跟踪磨削)。

1.5曲轴加工工艺总的发展趋势

由以上演变可以看出,曲轴的加工工艺正向着高速、高效、复合化方向发展。目前较为流行的粗加工工艺是主轴颈采用车-车拉工艺和高速外铣,连杆颈采用高速随动外铣,全部采用干式切削;精加工采用数控磨床加工,具有自动进给、自动修正砂轮、尺寸和圆度自动补偿、自动分度和两端电子同步驱动等功能。主轴颈和连杆颈可一次装夹全部磨削完毕;超精加工采用数控砂带抛光机,带尺寸控制装置。

1.6国内外曲轴加工工艺简述

1.6.1 国内曲轴加工工艺

国内大部分专业厂家普遍采用普通机床和专用组合机床组成的流水线生产, 生产效率、自动化程度较低。粗加工设备多采用S1- 206、S1- 217 或S1-130 车主支承颈及连杆销颈, 工序质量的稳定性较差, 难以达到合理加工余量。外圆的磨销余量一般单边留 015~ 018mm; 止推面留单边余量 013~014mm, 为保证成品尺寸, 采取多次磨削方式。一般精加工采用MQ8260 曲轴磨床粗磨—半精磨—精磨—抛光。通常靠手工操作, 加工质量不稳定, 废品率高。“八五”期间, 部分企业曾先后引进了数控内铣床铣主支承颈和曲柄销颈, 数控磨床磨削, 数控砂带抛光机等设备, 使曲轴的机加工水平提高, 但整体工艺水平仍很低。曲轴的关键技术项目仍与国外相差1~ 2 个数量级。

1.6.2 国外的机加工工艺

国外的机加工工艺大致可归纳为如下几个特点:

(1) 广泛采用数控技术和自动线, 生产线一般由几段独立的自动化生产单元组成, 具有很高的灵活性和适应性。采用龙门式自动上下料, 集放式机动滚道传输, 切削液分粗加工与精加工两段集中供应和回收处理。

(2) 曲轴的主要加工工序基准中心孔, 一般采用质量定心加工方式, 这样在静平衡时, 加工量很少, 整个曲轴的动不平衡量可达20g·cm 以内。

(3) 轴颈的粗加工一般采用数控铣削或车拉工艺。工序质量可达到国内粗磨后的水平, 且切削变形小、效率高。铣削和车拉是曲轴粗加工的发展方向。

(4) 国外的曲轴磨床均采用CNC 控制技术, 具有自动进给、自动修正砂轮、自动补偿和自动分度功能, 使曲轴的磨削精度和效率显著提高。主支承颈一般采用多片砂轮磨削, 连杆销颈一般采用双砂轮或单砂轮磨削。

(5) 油孔的加工采用鼓轮钻床和自动线, 近几年随着枪钻技术的应用, 油孔的加工大多已采用枪钻自动线钻孔—修缘—抛光。

(6) 曲轴的抛光采用CNC 控制的砂带抛光机, 所有轴颈一次抛光只需20 多秒, 粗糙度可达Ra014以下, 大大减小了发动机的磨合期。

(7) 动平衡一般采用CNC 控制的综合平衡机,测量、修正一次完成。

(8) 检验一般在生产线上配备MARPOSS 或HOMWORK 综合检测机, 实现在线检测, 对曲轴的几乎所有机加工项目均可一次完成检测、显示和打印。

(9) 曲轴的清洗采用专用精洗机定点定位清洗, 保证了曲轴清洁度要求。

(10) 广泛采用了轴颈过渡圆角滚压技术。专用圆角滚压机自动控制, 对所有轴颈圆角进行一次滚压, 而且滚压力和滚压角度可自动调节, 使圆角处产生最佳的残余压应力, 提高了曲轴的疲劳强度。

1.7曲轴的几种先进制造技术

(1)数控车 -车拉技术

(2)数控高速外铣技术

(3)数控内铣技术

(4)数控磨削技术

(5)曲轴深油孔加工采用枪钻技术

1.8 制造工艺的发展概况

机械制造工艺研究的问题可归结为质量、生产率和经济性三大类。

(1)保证和提高产品的质量

由于航空航天、精密机械、电子工业和军工的需要,对零件的精度和表面质量的要求越来越高,,相继出现了新工艺和新技术。如精密加工、超精密加工和微细加工等,加工精度由1μm级提高到0.1 级~0.01

级~0.01 级,并正向纳米(nm)级精度迈进。

级,并正向纳米(nm)级精度迈进。

(2)提高劳动生产率

提高劳动生产率的方法有三种。一是提高切削用量,采用高速切削、高速磨削和重磨削。二是改进工艺方法、创造新工艺如利用锻压设备实现少无切削加工,对高强度、高硬度的难切削材料采用特种加工等。三是提高自动化程度,实现高度自动化。如采用数控机床、加工中心、柔性制造单元、柔性制造系统、成组技术和无人化车间或工厂等。

(3)降低成本

降低成本要节省和合理选择材料,研究新材料;合理使用和改进现有设备,研制高效设备等。

夹具从产生到现在,大约可以分为三个阶段:第一个阶段主要表现在夹具与人的结合上,这是夹具主要是作为人的单纯的辅助工具,是加工过程加速和趋于完善;第二阶段,夹具成为人与机床之间的桥梁,夹具的机能发生变化,它主要用于工件的定位和夹紧。人们越来越认识到,夹具与操作人员改进工作及机床性能的提高有着密切的关系,所以对夹具引起了重视;第三阶段表现为夹具与机床的结合,夹具作为机床的一部分,成为机械加工中不可缺少的工艺装备。

随着机械工业的迅速发展,对产品的品种和生产率提出了愈来愈高的要求,使多品种,中小批生产作为机械生产的主流,为了适应机械生产的这种发展趋势,必然对机床夹具提出更高的要求。它主要表现在以下几个方面:

(1)加强机床夹具的三化工作

为了加速新产品的投产,简化设计工作,加速工艺装备的准备工作,以获得良好的技术经济效果,必须重视机床夹具的标准化,系列化和通用化工作。

(2)大力研制推广实用新型机床夹具

在单件,小批生产或新产品试制中,应推广使用组合夹具和半组合夹具。在多品种,中小批生产中,应大力推广使用可调夹具,尤其是成组夹具。

(3)提高夹具的机械化,自动化水平

近十几年来,高效,自动化夹具得到了迅速的发展。主要原因是:一方面是由于数控机床,组合机床及其它高效自动化机床的出现,要求夹具能适应机床的要求,才能更好的发挥机床的作用。

1.9 本文研究内容

曲轴是发动机上的一个重要的机件,其材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈和连杆颈。主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。曲轴的润滑主要是指与摇臂间轴瓦的润滑和两头固定点的润滑。这个一般都是压力润滑的,曲轴中间会有油道和各个轴瓦相通,发动机运转以后靠机油泵提供压力供油进行润滑、降温。发动机工作过程就是,活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。曲轴的旋转是发动机的动力源。同时,曲轴还驱动配气机构以及其它各辅助装置。

本文中详细记载了柴油机曲轴机械加工工艺规程的制订过程以及专用夹具设计过程等。

2 制订机械加工工艺规程

2.1 计算生产纲领,确定生产类型

生产纲领的大小对生产组织和零件加工工艺过程起着重要的作用,它决定了个工序所需专业化和自动化的程度以及所选用的工艺方法和工艺装备。本文中所引用的柴油机年产量为15000台,设其备品率为 10%,机械加工废品率为1%,现制订该柴油机曲轴零件的机械加工工艺规程。

10%,机械加工废品率为1%,现制订该柴油机曲轴零件的机械加工工艺规程。

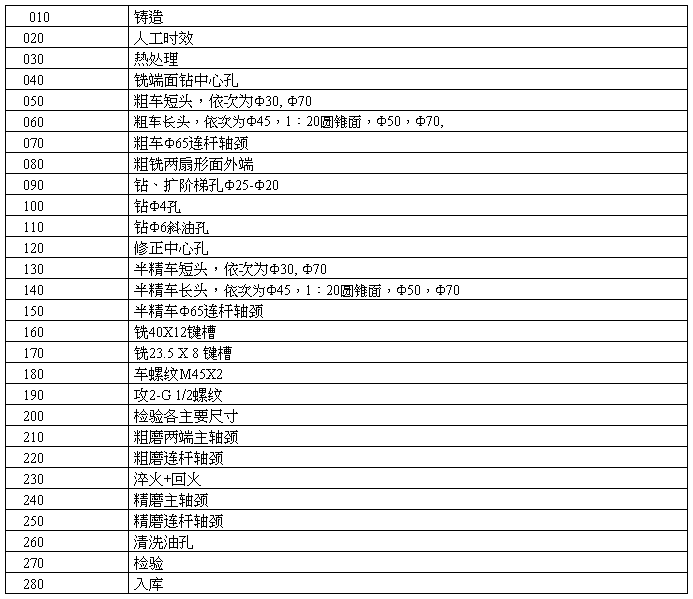

由零件生产纲领计算公式:

得:

(2-1)

(2-1)

生产纲领决定生产类型,但是生产类型与零件的大小和复杂程度有关,由曲轴的年产量,且已知该零件为轻型零件,根据《机械制造工艺设计简明手册》表1.1-2生产类型与生产纲领的关系,可确定其生产关系为大批生产。

2.2 审查零件图样的工艺性

2.2.1 曲轴的结构特点

作为活塞式发动机主要构件之一,曲轴与连杆、活塞等组成的曲柄滑块机构将活塞的往复运动转变为回转运动并输出机械能。曲轴在整个运动和能量传递过程中受力状况复杂:一方面承受很大的交变扭矩,另一方面又承受着大小和方向不断变化着的弯曲力矩,是承受载荷最大的零件之一。因此柴油机对曲轴的强度与刚性要求都很高。

2.2.2 零件图样分析

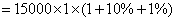

曲轴零件图样见图2-1所示。

图2-1(a)右视图

图2-1(b)主视图

零件图样分析如下:

(1)曲轴的连杆轴颈与主轴颈偏心距为 ,在加工时应注意回转平衡。

,在加工时应注意回转平衡。

(2)主轴颈和两岸轴颈连接的各处为光滑圆角,其目的是减少应力集中。

(3) 锥面涂色检查,其接触面不少于

锥面涂色检查,其接触面不少于 。

。

(4)加工后应清除油孔内一切杂物。

(5)保证主轴颈与连杆轴颈的圆柱度公差为0.008。

(6)保证主轴颈的外圆全跳动公差为0.025

(7)保证连杆轴颈Φ65轴线对Φ70h6轴线平行度公差为0.01。

(8)保证 锥度对Φ70h6轴线的圆跳动公差为0.03。

锥度对Φ70h6轴线的圆跳动公差为0.03。

(9)保证键槽 轴线对

轴线对 锥度轴线的平行度公差为0.02。

锥度轴线的平行度公差为0.02。

2.3 选择毛坯

常用毛坯种类有:铸件、锻件、焊件、冲压件。各种型材和工程塑料件等。在确定毛坯时,一般要综合考虑以下几个因素:

(1)依据零件的材料及机械性能要求确定毛坯。例如,零件材料为铸铁,须用铸造毛坯;强度要求高而形状不太复杂的钢制品零件一般采用锻件。

(2)依据零件的结构形状和外形尺寸确定毛坯,例如结构比较的零件采用铸件比锻件合理;结构简单的零件宜选用型材,锻件;大型轴类零件一般都采用锻件。

(3)依据生产类型确定毛坯。大批大量生产中,应选用制造精度与生产率都比较高的毛坯制造方法。例如模锻、压力铸造等。单件小批生产则采用设备简单甚至用手工的毛坯制造方法,例如手工木模砂型铸造。

(4)确定毛坯时既要考虑毛坯车间现有生产能力又要充分注意采用新工艺、新技术、新材料的可能性。

毛坯制造方法应与材料的工艺性、零件的结构形状及其大小、生产类型及其特点、工厂的现有条件相适应。曲轴零件材料为QT700-2,,零件结构一般,查《机械制造工艺设计简明手册》表1.3-1毛坯的制造采用熔模铸造,制造精度 ,铸件的尺寸公差等级

,铸件的尺寸公差等级 ,加工余量等级D。

,加工余量等级D。

2.4 工艺过程设计

2.4.1 定位基准的选择

正确的选择定位基准是设计工艺过程的一项重要内容,也是保证加工精度的关键。定位基准分为精基准和粗基准。对于无适合定位面得零件可在毛坯上另外专门设计或加工出定位表面,称为辅助基准。

基面选择是工艺规程设计中的重要工作之一。基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件的大批报废,使生产无法正常进行。在制定工艺过程时,选择定位基准的主要目的是为了保证加工表面的位置精度。因此选择定位基准的总原则应该是从有较高位置精度要求的表面中进行选择。定位基准的选择包括粗基准和精基准的选择。

2.4.1.1 粗基准的选择

选择粗基准时,考虑的重点是如何保证各加工表面有足够的余量,使不加工表面与加工表面间的尺寸、位子符合图纸要求。

粗基准选择的原则是:

(1)选择非加工表面为粗基准。目的是为了保证加工面与不加工面的相互位置关系精度。如果工件上表面上有好几个不需加工的表面,则应选择其中与加工表面的相互位置精度要求较高的表面作为粗基准。以求壁厚均匀、外形对称、少装夹等。

(2)选择加工余量要求均匀的重要表面作为粗基准。例如:机床床身导轨面是其余量要求均匀的重要表面。因而在加工时选择导轨面作为粗基准,加工床身的底面,再以底面作为精基准加工导轨面。这样就能保证均匀地去掉较少的余量,使表层保留而细致的组织,以增加耐磨性。

(3)应选择加工余量最小的表面作为粗基准。这样可以保证该面有足够的加工余量。

(4)应尽可能选择平整、光洁、面积足够大的表面作为粗基准,以保证定位准确夹紧可靠。有浇口、冒口、飞边、毛刺的表面不宜选作粗基准,必要时需经初加工。

(5)粗基准应避免重复使用,因为粗基准的表面大多数是粗糙不规则的。多次使用难以保证表面间的位置精度。

该轴各外圆同轴度误差较小,粗加工时以左端外圆夹紧定位,车右端面打中心孔,掉头装夹,车左端面打中心孔。

2.4.1.2 精基准的选择

选择精基准的原则时,考虑的重点是有利于保证工件的加工精度并使装夹准确、牢固、方便。

精基准选择的原则是:

(1)基准重合原则。即尽可能选择设计基准作为定位基准。这样可以避免定位基准与设计基准不重合而引起的基准不重合误差。

(2)基准统一原则。应尽可能选用统一的定位基准。基准的统一有利于保证各表面间的位置精度,避免基准转换所带来的误差,并且各工序所采用的夹具比较统一,从而可减少夹具设计和制造工作。例如:轴类零件常用顶尖孔作为定位基准。车削、磨削都以顶针孔定位,这样不但在一次装夹中能加工大多书表面,而且保证了各外圆表面的同轴度及端面与轴心线的垂直度。

(3)互为基准的原则。选择精基准时,有时两个被加工面,可以互为基准反复加工。例如:对淬火后的齿轮磨齿,是以齿面为基准磨内孔,再以孔为基准磨齿面,这样能保证齿面余量均匀。

(4)自为基准原则。有些精加工或光整加工工序要求余量小而均匀,可以选择加工表面本身为基准。例如:磨削机床导轨面时,是以导轨面找正定位的。此外,像拉孔在无心磨床上磨外圆等,都是自为基准的例子。

此外,还应选择工件上精度高。尺寸较大的表面为精基准,以保证定位稳固可靠。并考虑工件装夹和加工方便、夹具设计简单等。

轴类零件加工时,精基准的选择通常有两种,首选方案是采用顶尖孔作为定位基准。这样,可以实现基准统一,能在一次安装中加工出各段外圆表面及其端面,可以很好的保证各外圆表面的同轴度以及外圆与端面的垂直度,加工效率高并且所用卡具结构简单。所以对于实心轴,在粗加工之前,应先打顶尖孔,以后的工序都用顶尖孔定位。

本文设计中,为保证曲轴主轴颈两端的同轴度,在粗车和精车时均以中心孔为基准,体现基准统一。

2.4.2 零件表面加工方法的选择

该曲轴的加工表面有外圆、端面、轴孔、螺纹孔和斜孔等,参考《机械制造工艺设计简明手册》选择各工序的加工方法。曲轴的加工过程中,曲轴主轴颈以及连杆轴颈各外圆表面的加工是主要加工面。

主轴各外圆表面的车削通常划为粗车、半精车、精车三个步骤。为了提高生产率,不同生产条件下采用不同的机床设备。

本文中曲轴主轴颈 以及连杆轴颈

以及连杆轴颈 精度要求较高,精加工采用磨削方法,安排在最终热处理之后,用以纠正热处理产生的变形,并最后达到精度和表面粗糙度要求。

精度要求较高,精加工采用磨削方法,安排在最终热处理之后,用以纠正热处理产生的变形,并最后达到精度和表面粗糙度要求。

磨削主轴颈一般在外圆磨床上进行面前后两顶尖都采用高精度的固定顶尖,并注意顶尖和中心孔的接触面积,必要时要研磨顶尖孔。

在零件加工全部完成后,要对主轴的尺寸精度、形状精度、位置精度和表面粗糙度进行全面检查,以确保各项精度指标达到图样要求。择零件主要表面(依次为从长头到短头)的加工方法与方案如下:

M45X2螺纹:粗车(IT12)—半精车(IT10)—割槽Ф41X4(IT11)—车螺纹M45X2。

1:20圆锥面:粗车(IT12)—半精车(IT10)—铣键槽40X12(IT8)

Ф50圆柱面: 粗车(IT12)—半精车(IT10)

Ф70圆柱面:粗车(IT12)—半精车(IT10)—粗磨(IT7)—精磨(IT6)。

扇形面:铣(IT9)—钻阶梯孔2-Ф25—扩阶梯孔2-Ф25—攻丝2-M20。

Ф65连杆颈圆柱面:粗车(IT12)—半精车(IT10)—粗磨(IT7)—精磨(IT6)。

2-Ф6斜油孔:钻(IT12)

Ф70圆柱面:粗车(IT12)—半精车(IT10)—粗磨(IT7)—精磨(IT6)。

Ф30圆柱面:粗车(IT12)—半精车(IT10)—割槽Ф28.6X1.5(IT10)—铣键槽23.5X8(IT8)

2.4.3 制订工艺路线

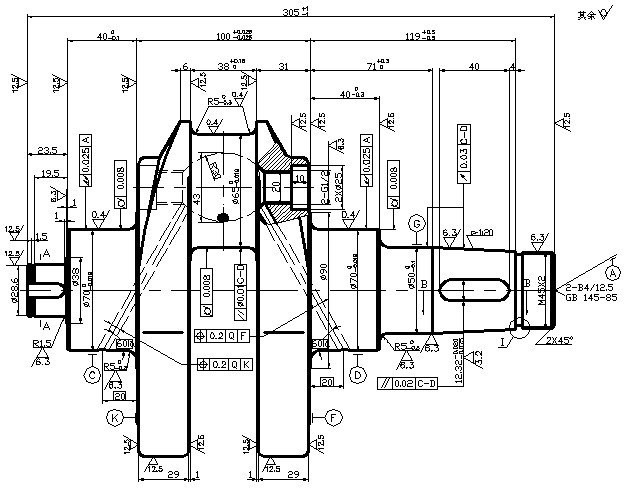

由于各表面加工方法已基本确定,现按照“先粗后精”、“先主后次”、“先面后孔”、“基准先行”的原则,拟定工艺路线方案,见表2-1。

表2-1 工艺路线方案

具体划分为以下四个阶段:

(1)加工准备阶段 工序010-030为加工准备阶段,毛坯的制造和热处理。

(2)粗加工阶段 工序040-110为粗加工阶段,这个阶段可以用大的切除大部分余

量,将毛坯加工至接近图纸要求的形状,只留下少量的加工余量给后续工序,同时安排

调质处理,使工件的机械性能满足使用要求。

(3)半精加工阶段 工序120-180为半精加工阶段,在这个阶段主要为精加工做好

准备,对于要求低的表面可以达到图纸要求。

(4)精加工阶段 工序190-250为精加工阶段,在这个加工阶段,所有表面都要加

工到图纸规定的要求,完成整个零件的加工任务。

2.5 确定加工余量和毛坯尺寸

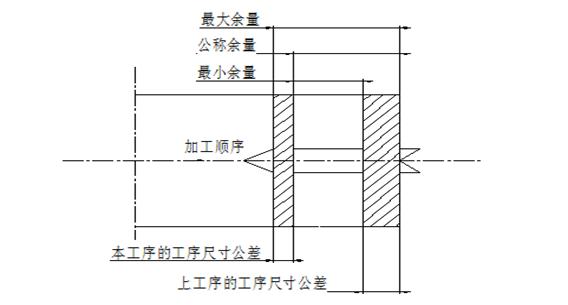

在切削加工时,为了保证零件的加工质量,从某加工表面上所必须切除的金属层厚度,称为加工余量。加工余量分为总余量和工序余量两种。

在由毛坯加工成成品的过程中,毛坯尺寸与成品零件图的设计尺寸之差,称为加工总余量(毛坯余量),即某加工表面上切除的金属层总厚度。

完成一道工序时,从某一表面上所必须切除的金属层厚度,称为该工序的工序余量,即上工序的工序尺寸与本工序的工序尺寸之差。对于外圆这样的旋转表面而言,加工余量是从直径上考虑的,故称为对称余量(双边余量),但实际所切除的金属层厚度是是直径上的加工余量之半。

任何加工方法加工后的尺寸都会有一定的误差,因而毛坯和各工序尺寸都有公差,所以加工余量也就是变化的,因此加工余量可以分为公称余量,最小余量和最大余量。

工序尺寸的公差按各种加工方法的经济精度选定,并规定在零件的“入体”(指向工件材料体内)方向,即对于被包容面(如轴、键宽等),工序尺寸公差带都去上偏差为零,即加工后的基本尺寸与最大极限尺寸相等;对于包容面(如孔、键槽宽等),工序尺寸公差带都取下偏差为零,即加工后的基本尺寸与最小的极限尺寸相等。

根据此规定,可作出加工余量及其工序尺寸公差的关系图,如图2-1所示:

图2-1 加工余量及其工序尺寸公差的关系图

加工总余量的数值,一般与毛坯的制造精度有关。同样的毛坯制造方法,总余量的大小又与生产类型有关,批量大,总余量就可小些。由于粗加工的工序余量的变化范围很大,半精加工和精加工的加工余量较小,所以,在一般情况下,加工总余量总是足够分配的。但是在个别余量分布极不均匀的情况下,也可能发生毛坯上有缺陷的表面层都切削不掉,甚至留下了毛坯表面。

根据铸件尺寸公差等级和机械加工余量等级查《机械制造工艺设计简明手册》表2.2-4确定,毛坯尺寸如下:

表2-2 毛坯尺寸

2.6 确定工序尺寸

工序顺序确定后,就要计算各个工序加工时所应达到的工序尺寸及其公差。工序尺寸及其公差的确定对于供需余量大小、工序尺寸的标注方法、基准选择、中间工序安排等密切相关,是一项细致的工作。

对于简单的工序尺寸,在决定了个工序余量及其所能达到的经济精度之后,就可以计算各工序尺寸及其公差。确定工序尺寸一般的方法是,由表面加工的最后工序往前推算,最后工序的工序尺寸按零件图样的要求标注。当无基准转换时,同一表面多次加工的工序尺寸只与工序(或工步)的加工余量有关。当基准不重合时,工序尺寸应用工艺尺寸链解算。

2.7 确定主要加工工序的切削用量及基本工时

2.7.1 铣车两端面

1、加工条件:

工件材料:QT700-2, =140MPa,HBS=240-300,铸件。

=140MPa,HBS=240-300,铸件。

机床: W62W型铣床

刀具:

(1)根据《切削用量简明手册》表1.2,选择YG6A硬质合金刀片,根据《切削用量简明手册》表3.1,铣削深度αp≤4mm时,圆盘铣刀直径d。为80mm,a为60mm。但已知铣削宽度ae为70mm,故应根据铣削宽度ae≤49mm,选择d。=80mm。由于采用标准硬质合金圆盘铣刀,故齿数z=12(表3.12)。

(2)铣刀几何形状(表3.2);由于铸铁硬度大于200HBS,故选择κr=60°,

κrε=30°,κr′=5°,α。=8°(假定αcmax>0.08mm), α。′=10°, λs= —10°,

γ。=—5°。

2、计算切削用量

1)决定铣削深αp 由于加工余量不大,故可在一次走刀内切完,则

αp=h=3mm

2)决定每齿进给量fz 根据《切削用量简明手册》表3.3,当使用YG6A,铣床功率为4.5KW时,

fz=0.20~0.30mm/z

取

fz=0.30mm/z

3)选择铣刀磨钝标准及刀具寿命 根据《切削用量简明手册》表3.8,由于铣刀直径d。=80mm,故刀具寿命T=180min(表3.8)。

4)决定切削速度Vc和每分钟进给量Vf 切削速度Vc可根据《切削用量简明手册》表3.27中的公式计算,也可直接由表中查出。

根据《切削用量简明手册》表3.27的公式进行计算。

各修正系数为:kMv=0.72,ksv=0.8 (见表1.28)

kv= kMv ksv=0.576

故 Vc=14.5m/min

n=58r/min

根据X62W型铣床说明书选择

n=60r/min,Vfc=235mm/min

因此实际切削速度和每齿进给量为

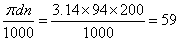

vc=πd。n/1000=3.14*80*60/1000m/min=15m/min (2—2)

fzc=Vfc/n z=235/(60*12)mm/z=0.33mm/z (2-3)

(3)计算基本工时

(2—4)

(2—4)

式中L=l+y+△,l=40mm,根据《切削用量简明手册》表3.25,入切量及超切量y+△=17mm,则L=40+17mm=57mm,故

tm=0.32min

2.7.2粗车主轴颈外圆

1、加工条件:

工件材料:QT700-2, =140MPa,HBS=240-300,铸件。

=140MPa,HBS=240-300,铸件。

机床:CA6140

刀具:

(1)YT5硬质合金车刀,根据《切削用量简明手册》表1.1选刀杆尺寸16mm×25mm,刀片厚度4.5mm 。

(2)车刀的几何形状:查《切削用量简明手册》表1.3, =

= ,

, =

= ,

,  =

= ,

,  =

= , k

, k =

= 。

。

2、计算切削用量

(1)切削深度  =1.0mm

=1.0mm

(2)确定进给量 根据《切削用量简明手册》表1.4

=0.6~0.9mm/z

=0.6~0.9mm/z

按CA6140机床的进给量选择

=0.9mm/r

=0.9mm/r

确定进给量尚需满足机床进给机构强度的要求,故进行校验。

CA6140机床进给机构允许的进给力 =3530N 。根据《切削用量简明手册》表1.21,当

=3530N 。根据《切削用量简明手册》表1.21,当 =140MPa,

=140MPa, =1.0mm ,

=1.0mm , =0.9mm/r时,进给力

=0.9mm/r时,进给力 =760N 。

=760N 。

的修正系数为

的修正系数为 =1.0,

=1.0, =1.0,

=1.0, =1.17(《切削用量简明手册》表1.29-2),故实际进给力为

=1.17(《切削用量简明手册》表1.29-2),故实际进给力为

=760×1.17=889.2N

=760×1.17=889.2N

由于切削时的进给力小于机床进给机构允许的进给力,故所选的 =0.9mm/r可用。

=0.9mm/r可用。

(3)选择车刀磨钝标准及刀具寿命 按《切削用量简明手册》表1.9,后刀面最大磨损量为1.0mm,寿命选T=45min 。

(4)确定切削速度 按《切削用量简明手册》表1.10,当

按《切削用量简明手册》表1.10,当 =140MPa,

=140MPa, =1.0mm ,

=1.0mm , =0.9mm/r时,切削速度

=0.9mm/r时,切削速度 =109m/min

=109m/min

切削速度各修正系数为

=0.8,

=0.8, =0.65,

=0.65, =0.81,

=0.81, =1.15,

=1.15, =

= =1.0(均见《切削用量简明手册》表1.28),故

=1.0(均见《切削用量简明手册》表1.28),故

=109×0.8×0.65×0.81×1.15=52.8m/min (2-5)

=109×0.8×0.65×0.81×1.15=52.8m/min (2-5)

=178r/min (2-6)

=178r/min (2-6)

根据CA6140车床选择 =200r/min,

=200r/min,

实际切削速度

=

= m/min (2-7)

m/min (2-7)

(5)检验机床功率 根据《切削用量简明手册》表1.24,当 =140MPa,

=140MPa,  =1.0mm,

=1.0mm, =0.9mm/r,

=0.9mm/r, =59mm/min时,

=59mm/min时, =1.7kW 。

=1.7kW 。

切削功率的修正系数 =1.17,

=1.17, =

= =

= =1.0,

=1.0, =1.13,

=1.13, =0.8,

=0.8, =0.65

=0.65

(《切削用量简明手册》表1.28),故实际切削时的功率为

=0.72kW

=0.72kW

根据CA6140车床主轴允许的功率 =5.9kW 。故

=5.9kW 。故 <

< ,因此所选择的切削用量可采用。

,因此所选择的切削用量可采用。

即: =1.0mm,

=1.0mm, =0.9mm/r,

=0.9mm/r, =160r/min,

=160r/min, =59m/min 。

=59m/min 。

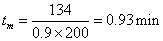

(6)计算基本工时:

式中L= +

+ ,取入切量及超切量y+

,取入切量及超切量y+ =40mm,

=40mm,

2.7.3 半精车主轴颈外圆

1、加工条件:

工件材料:QT700-2, =140MPa,HBS=240-300,铸件。

=140MPa,HBS=240-300,铸件。

机床:CA6140

刀具:

(1)YT15硬质合金车刀,根据《切削用量简明手册》表1.1选刀杆尺寸16mm×25mm,刀片厚度4.5mm 。

(2)车刀的几何形状:查《切削用量简明手册》表1.3, =

= ,

, =

= ,

,  =

= ,

,  =

= , k

, k =

= 。

。

2、计算切削用量

(1)切削深度  =0.25mm

=0.25mm

(2)确定进给量 根据《切削用量简明手册》表1.4

=0.5~0.7mm/z

=0.5~0.7mm/z

按CA6140机床的进给量选择

=0.7mm/r

=0.7mm/r

确定进给量尚需满足机床进给机构强度的要求,故进行校验。

CA6140机床进给机构允许的进给力 =3530N 。根据《切削用量简明手册》表1.21,当

=3530N 。根据《切削用量简明手册》表1.21,当 =140MPa,

=140MPa, =0.5mm ,

=0.5mm , =0.7mm/r时,进给力

=0.7mm/r时,进给力 =720N 。

=720N 。

的修正系数为

的修正系数为 =1.0,

=1.0, =1.0,

=1.0, =1.17(《切削用量简明手册》表1.29-2),故实际进给力为

=1.17(《切削用量简明手册》表1.29-2),故实际进给力为

=720×1.17=842.4N

=720×1.17=842.4N

由于切削时的进给力小于机床进给机构允许的进给力,故所选的 =0.7mm/r可用。

=0.7mm/r可用。

(3)选择车刀磨钝标准及刀具寿命 按《切削用量简明手册》表1.9,后刀面最大磨损量为1.0mm,寿命选T=60min 。

(4)确定切削速度 按《切削用量简明手册》表1.10,当

按《切削用量简明手册》表1.10,当 =140MPa,

=140MPa, =0.5mm ,

=0.5mm , =0.7mm/r时,切削速度

=0.7mm/r时,切削速度 =128m/min

=128m/min

切削速度各修正系数为

=0.8,

=0.8, =0.65,

=0.65, =0.81,

=0.81, =1.15,

=1.15, =

= =1.0(均见《切削用量简明手册》表1.28),故

=1.0(均见《切削用量简明手册》表1.28),故

=128×0.8×0.65×0.81×1.15=61m/min (2-8)

=128×0.8×0.65×0.81×1.15=61m/min (2-8)

=207r/min (2-9)

=207r/min (2-9)

根据CA6140车床选择  =250r/min,

=250r/min,

实际切削速度  =

= m/min (2-10)

m/min (2-10)

(5)检验机床功率 根据《切削用量简明手册》表1.24,当 =140MPa,

=140MPa,  =0.5mm,

=0.5mm, =0.7mm/r,

=0.7mm/r, =73.8mm/min时,

=73.8mm/min时, =2.4kW 。

=2.4kW 。

切削功率的修正系数 =1.17,

=1.17, =

= =

= =1.0,

=1.0, =1.13,

=1.13, =0.8,

=0.8, =0.65

=0.65

(《切削用量简明手册》表1.28),故实际切削时的功率为

=0.87kW

=0.87kW

根据CA6140主轴允许的功率 =5.9kW 。故

=5.9kW 。故 <

< ,因此所选择的切削用量可采用。

,因此所选择的切削用量可采用。

即: =0.5mm,

=0.5mm, =0.7mm/r,

=0.7mm/r, =250r/min,

=250r/min, =73.8m/min 。

=73.8m/min 。

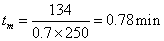

(6)计算基本工时:

式中L= +

+ ,取入切量及超切量y+

,取入切量及超切量y+ =40mm,

=40mm,

2.7.4磨主轴颈

1、加工条件

工件材料:QT700-2, =140MPa,HBS=240-300,铸件。

=140MPa,HBS=240-300,铸件。

机床:外圆磨床。

刀具:材料黑炭化硅,代号C,粒度60-90,硬度等级中1,代号M,使用树脂结合剂,平型砂轮,代号P,砂轮尺寸外径×宽度×内径375×60×305。

2、计算切削用量

(1)切削深度 :

:  =0.15mm

=0.15mm

(2)确定进给量 :

: =0.10mm/r

=0.10mm/r

(3)切削速度 :

:  =0.5m/min

=0.5m/min

(4)主轴转速 :

:  =1440r/min

=1440r/min

(5)计算切削工时:

式中L= +

+ ,取入切量及超切量y+

,取入切量及超切量y+ =40mm,

=40mm,

2.8 绘制加工工艺过程卡片和工序卡片

见工艺卡片

3工序图

3.1 被加工零件工序图的作用及要求

3.1.1 作用

被加工零件工序图是根据选定的工艺方案,表示在一台机床上或一条生产线上完成的工艺内容,被加工部位的尺寸及精度,技术要求,加工用定位基准,夹压部位,以及被加工零件的材料,硬度和本机床加工前毛坯情况的图纸.它是在原有的工件图基础上,以突出本机床或自动线加工内容,加上必要的说明绘制等.它是组合机床设计的主要依据,也是制造使用时调整机床,检查精度的重要技术条件。

3.1.2 要求

1.在图上应标出被加工零件的形状和轮廓尺寸及本机床设计有关的部位的结构形状及尺寸,尤其是当需要设置中间导向套时,应表示出零件内部的筋,壁布置及有关结构的形状及尺寸以便检查工、夹具、刀具是否发生干涉。

2.加工用定位基准、夹压部位及夹压方向,以便依此进行夹具的定位支承(包括辅助定位支承)、限位、夹紧、导向系统的设计。

3.本道工序加工部位的尺寸、精度、表面粗糙度、形状、位置尺寸精度及技术要求,还包括本道工序对前道工序提出的要求。

必要的说明文字,为被加工零件编号、名称、材料、硬度、重量及加工部位的余量等。

3.1.3 注意事项

1.为了使被加工零件工序土清晰明了,一定要突出本机床的加工内容,绘制时要采用合适的比例,选择足够的视图及剖视突出加工部位(用粗实线),并把零件轮廓及与机床、夹具有关的部位用实线表示清楚,凡本道工序保证的尺寸、角度等均有关的部位用粗实线表示清楚,加工用的定位基准符号用 夹压位置及方向用符号

夹压位置及方向用符号 。

。

2.加工部位的位置尺寸应由定位基准注起,为便于加工及检查尺寸应采用直角坐标系标注,而不采用极坐标系,但有时因选择定位基准与设计基准的不重合,则须对加工部位要求的位置尺寸公差换成对称尺寸公差,其公差数值的决定要考虑两方面:一是要能达到产品图纸要求的精度;二是采用组合机床能够加工出来。

3.应注明零件加工对机床提出的某些特殊要求

4.对孔的加工余量要认真分析,弄清楚加工加工余量,注意孔的铸造偏心及铸造毛刺的大小,以便设计相应尺寸的镗杆(以镗床为例),保证加工能正常进行。

5.对精镗机床必须注明是否允许有退刀痕迹,以及允许退刀痕迹的形状。

4 Ф4孔的钻夹具的设计

4.1 明确设计任务、收集分析原始资料

4.1.1设计任务书

本次Ф4孔的钻夹具的设计的计任务书见表4-1

表4-1 设计任务书

4.1.2工序简图

Ф4小孔加工工艺工序图见图4-1

图4-1 工序图

本夹具设计的是第100道工序钻Φ4孔的钻床夹具。本工序加工要求如下:

1. 保证工序图所示尺寸 mm, Φ

mm, Φ mm,

mm, mm。

mm。

2. 保证主轴颈中心线与连杆颈定位位置的水平距离为51.5,误差不超过1%

垂直距离为为66.25,误差不超过1%。

4.1.4 分析原始资料

主要从以下几方面分析:

① 工件的轮廓尺寸小,刚性好,结构简单。工件在夹具上装夹方便,且定位夹紧元件较好布置。

② 本工序所使用的机床为Z5125立钻,刀具为通用标准刀具。

③ 本工序是在工件其他表面粗加工后进行加工的,所以工件获得比较精确的定位基面。

④ 生产类型为大量生产。

所以应在保证工件加工精度要求和适当提高生产率的前提下,尽可能地简化夹具结构,以缩短夹具设计与制造周期,降低设计与制造成本,获得良好的经济效益。

4.2 确定夹具的结构方案

4.2.1 根据六点定位规则确定工件的定位方式

由工序简图可知,该工序限制了工件六个自由度。现根据加工要求来分析其必须限制的自由度数目及其基准选择的合理性。

为保证工序尺寸 mm,51.5mm,66.25mm,应限制工件6个自由度。定位基准为两主轴颈、Φ65连杆颈外圆和扇形面。

mm,51.5mm,66.25mm,应限制工件6个自由度。定位基准为两主轴颈、Φ65连杆颈外圆和扇形面。

为了保证主轴颈中心线与连杆颈定位位置的水平距离和垂直距离。需限制工件Y方向旋转自由度,其定位基准为连杆颈。

由以上分析可知,根据工件加工要求分析工件应限制的自由度、采用的定位基准与工序简图所限制的自由度、使用的定位基准相同。

4.2.2 选择定位元件,设计定位装置

根据已确定的定位基面结构形式,确定定位元件的类型和结构尺寸。

(1) 选择定位元件

根据以上分析,本工序限制了工件6个自由度,定位基准为两主轴颈、连杆颈和扇形面。相应夹具上的定位元件为在两主轴颈处选V型块定位,连杆颈处和扇形面处选支承钉定位。

(2) 确定定位元件尺寸及配合偏差

V型块的设计参照工件尺寸设计,具体尺寸详见夹具零件图。

支承钉根据GB/T2226—91设计。

4.2.4 确定工件的夹紧装置

(1) 确定夹具类型

由工序简图可知,本工序所加工的孔,孔径不大,轮廓尺寸小及生产批量大等原因,采用钻模。

(2) 计算切削力与夹紧力

工件在加工时受到轴向力的作用。

根据《金属切削用量手册》查知

Fx=9.81CFx d0ZF fyFkF (4-1)

已知d。=7.8mm,取f=0.1mm/r,其余各参数值可由《金属切削用量手册》查出,代入上式得

Fx=809.2N

(3) 设计夹紧装置

本设计所设计的夹紧机构如图∶

图示的夹紧机构,能产生的夹紧力F′可由下图压板受力分析图求得。

F′= (4-2)

(4-2)

式中, —夹紧机构效率,取

—夹紧机构效率,取 =0.9 ;

=0.9 ;

F″—螺栓的许用夹紧力(N)

选取L1=L2,由《机床夹具设计》表3-8查得:当螺杆螺纹公称直径d=10mm时,F″=3570N

所以,F′=2F″ =2

=2 3570

3570 0.9=6426KN

0.9=6426KN

4.3 绘制夹具结构草图

上述得到的夹具结构总体设计,按照相关资料绘制夹具结构草图,图4-2。

图4-2 钻夹具草图

4.3.1 拟订夹具总装图的尺寸、公差与配合以及技术要求

这里包括夹具总图的主要尺寸和技术要求。主要尺寸指决定夹具精度和使用的那些尺寸,主要技术条件通常是指夹具上某些表面的形位公差要求和其他一些特殊技术说明。

(1) 尺寸、公差与配合

① 夹具轮廓尺寸

长 宽

宽 高=250mm

高=250mm 250mm

250mm 278mm

278mm

② 工件与定位元件间的联系尺寸

两V形块要保证一定的同轴度要求。

③ 夹具内部的配合尺寸

这部分的主要配合尺寸有Ф10H7/r6

(2) 制订技术条件

主要包括以下几个方面:

① 两V形块V形表面待装配时进行调整加工;

② 配打V形块与夹具体、钻模板与夹具体定位用销钉;

③ 钻套与衬套配合Ф8F7/m6,衬套与钻模板配合Ф12H7/r6。

4.3.2 绘制夹具总装图

步骤如下∶

1.根据工件在几个视图上的投影关系,分别画出其轮廓线;

2.布置定位元件;

3.布置夹紧机构;

4.安排联接元件、设计夹具体、并完成夹具总装图;

5.标注总图尺寸、公差与配合、技术要求。

5结论

毕业设计是本科学习阶段一次非常难得的理论与实际相结合的机会,通过这次对曲轴工艺规程的制定和专用夹具的设计,我摆脱了单纯的理论知识学习状态,并且在老师的帮助下将理论和实际相结合,锻炼了我综合运用所学的专业基础知识,在提高解决问题的能力同时也提高我查阅文献资料、设计手册、设计规范以及电脑制图等其他专业能力水平,而且通过对整体的掌控,对局部的取舍,以及对细节的斟酌处理,都使我的能力得到了锻炼,经验得到了丰富,并且意志力和耐力也都得到了不同程度的提升。这是我们都希望看到的也正是我们进行毕业设计的目的所在。

设计最初曲轴工艺规程的制定让我很头痛,原因是由于曲轴不同于其他轴类,它的曲拐轴颈在制定工艺规程的过程中和夹具设计中都是难点,最终在老师的帮助下逐渐有了思路,并且成功的解决了问题。

毕业设计过程中最困难的就是画图还有受力分析的部分,但是我很欣慰,因为通过毕业设计,累的同时却感觉很踏实,因为每完成一份工作就有一种自豪感和满足感。

虽然我的毕业设计完成的不是很优秀,在设计中也有一些不合理的地方,但是与做毕业设计之前自己的专业知识相比,现在已经有了很大的进步,完成的很艰难,基本上进行的每一步都是经过多次摸索来完成,学习绘图软件,查阅夹具设计的相关资料,以及选择各种零件的过程,都让我感觉很充实。

如期的完成本次毕业设计给了我很大的信心,让我了解专业知识的同时也对本专业的发展前景充满信心,在即将为毕业设计画上句号的时候,心里很惆怅,看到了自己的进步,但也很遗憾没有把握好时间,在快要结束时感到有点力不从心。

本次设计中尚且存在很多问题,希望各位老师给予指导和帮助。

参考文献

[1]毛平淮.互换性与技术测量[M].北京:机械工业出版社,2000

[2]冯辛安.机械制造装备设计(第2版)[M].北京:机械工业出版社,2005

[3]曾志新,吕明.机械制造技术基础[M].武汉:武汉理工大学出版社,2001

[4]李益民.机械制造工艺设计简明手册[M]. 北京:机械工业出版社,1994

[5]孟少农.机械加工工艺手册(第一卷)[M]. 北京:机械工业出版社,1991

[6]徐圣群.简明机械加工工艺手册[M]. 上海:上海科学技术出版社,1991

[7]艾兴,肖诗纲. 切削用量简明手册[M]. 第3版. 北京:机械工业出版社,1994

[8]东北重型机械学院,洛阳农业机械学院,长春汽车厂工人大学. 机床夹具设计手册[M]. 上海:上海科学技术出版社,1979

[9]杨黎明. 机床夹具设计手册[M]. 第二版. 上海:上海科学技术出版社,1996

[10]尹梦年,罗永昌. 金属切削机床手册[M]. 北京:机械电子工业部北京机床研究所,1990

[11]唐金松. 简明机械设计手册[M]. 上海:上海科学技术出版社,2000

[12]周永强.高等学校毕业设计指导[M].北京:中国建材工业出版社,2002

[13]黄如林.切削加工简明实用手册[M].北京:化学工业出版社,2004

[14]余光国.马俊,张兴发.机床夹具设计[M].重庆:重庆大学出版社,1995

[15]吴雄彪,张世全,骆江峰.机械制造技术课程设计[M].杭州:浙江大学出版社,2005

[16]上海机械制造学校,北京机械学校.机床夹具手册[M].北京:机械工业出版社,1979

[17]李云.机械制造工艺及设备设计指导手册[M].北京:机械工业出版社,1996

[18] 薛源顺.机床夹具设计[M].北京:机械工业出版社,2000

[19] 王之煦.简明机械设计手册[M].北京:机械工业出版社,1997

[20]刘文川,刘晓烈等.汽车发动机球铁曲轴的铸造工艺现状[J].汽车工艺与材料,1998(4):40-44

[21]李蒙.热处理工艺对球墨铸铁曲轴的组织和性能的影响[J].铸造技术,2010(3):269-170

[22]董政,杨钩强,郑祝林.工艺因素对球铁曲轴疲劳性能的影响[J].现代机械,2003(2):21-23

[23]Alexander,J M and R C Brewer,Manufacture Properties of Materials.D Van Nostrand,London,1993.

[24Dieter,G E,Metallurgy,3rd ed.McGraw-Hill,New York,1996.

[25]Flann,RA,Fundamentals of Metal Casting,Addison-Wesley,Reading,2006.

致谢

本次毕业设计是在何庆教授的热情关心和指导下完成的。何庆教授多次询问设计的进程,提出了很多宝贵的建议和意见,帮助我开拓设计思路,使得我能够克服种种困难,顺利完成此次毕业设计,在此表示衷心的感谢。

另外,做毕业设计的过程中,还得到了同学们的帮助和支持,在此一并感谢!最后非常感谢各位老师在百忙之中抽出时间帮助我们完成毕业论文答辩。