毕业设计说明书

课题名称:

学生姓名

学 号

二级学院(系)

专 业

班 级

指导教师

起讫时间: 年 月 日~ 年 月 日

课题名称(黑体,三号)

摘 要(粗黑体,三号)

针对……(宋体,小四号,行距1.25倍)

关键词:机械设计;……(3~7个,中间用分号隔开)

目 录

摘要... I

第1章 绪论... 1

1.1 引言... 1

1.2 主要机械结构分析... 1

第2章 结构设计... 3

第5章 结论... 5

参考文献... 7

致谢... 9

第1章 绪论(黑体,小二号)

1.1 引言(黑体,四号)

随着……(宋体,小四号,行距1.25倍)

1.2 主要机械结构分析

目前……

毕业设计主要内容:(所有课题适用,你就是回答问题)

第一章 绪论

1.1 引言

此处写本课题在生产实际的研究意义

1.2 本设计的主要内容分析

第二章 控制对象分析,

2.1 包括机械结构、机械传动过程分析

2.2 电气原理图分析,电气控制图、接线图分析等;

第三章 PLC改造设计

主要内容有以下几个方面,根据你设计的内容编写章节

1)I/O点分配

2)PLC型号选择

3)PLC硬件接线

4)PLC程序流程图、结构图设计

5)PLC梯形图设计

6)控制面板设计——布置、接线等

7)PLC程序调试

第?章 设计结论

参考文献

致谢

以上是大致上的设计内容,可以根据你的实际设计增加章节。

注意字体、字号、行间距、字间距、参考文献的格式等要按模板要求书写。

第2章 结构设计(黑体,小二号)

通过……(宋体,小四号,行距1.25倍)

图2-1 XX结构示意图(宋体,五号,居中)

图2-2 受力分析

第5章 结论

这些

参 考 文 献

[1] 楼梦麟.变参数土层的动力特性和地震反应分析[J].同济大学学报,1997,25(2):155-160.(期刊文献格式)

[2] 李刚.船用齿轮箱结构设计方法[M].北京:机械工业出版社,2007.(著作图书文献格式)

(宋体,五号字)

致 谢

第二篇:机械制造毕业设计说明书模板

摘 要

机械制造工艺设计是将一个机器或零件的图纸转换为制造方法的过程,夹具设计是将零件的加工方法与机床结合从而能够制造出合格的零件,这两个设计过程中能够运用到机械中各方面的知识,包括互换性与测量技术,机械设计,力学,工艺学,数控,夹具,机床,材料成型等等,通过这样一个设计过程,能过让设计者综合运用机械各方面的知识,从而将理论知识运用于实践。

本课题设计套筒零件的工艺规程及相关的夹具设计,旨在对所学的各课程进行综合运用,为即将参加从事机械方面的工作打基础,也是对设计者的一次能力测验。本课题设计了套筒加工所需要的十七道工序及其中三道工序的夹具,分别是工序13铣床夹具、工序14钻底孔夹具和工序16钻斜孔夹具,这三道工序的夹具设计为了提高效率均采用了活塞气缸气动夹紧装置,定位采用一孔一面一销定位方法,其中工序13和工序16的销定位还具有分度的作用。

关键词:套筒; 工艺设计; 夹具设计;

Abstract

Mechanical manufacturing technology of mechanical engineering design is a process, which bring the drawings of machine or parts converting the method of manufacturing. Fixture design is a combination of parts processing method and machine tool that makes for qualified parts. The two design process can be applied to mechanical knowledge of various fields, including Basic Technology of Exchangeability Measurement, Mechanical Designing, Mechanics, Technology, Numerical Control, Fixture, Machine Tool, Material Forming and so forth. Though such a design process, designers can make comprehensively use of mechanical knowledge in various aspects, and therefore take the theoretical knowledge into practice.

This topic design sleeve processing, which need 17 procedures and three of the process to fixture, workstage 13 milling machine fixture、workstage 14 drilling of clamping fixture and workstage 1 drill hole inclined fixture, the three workstage of fixture in order to improve the efficiency of fixture design that adopted in both the piston cylinder pneumatic clamping device, the positioning a hole side a pin localization method, among the positioning of workstage 13 and 16 process the role of scale mark.

Key words:Sleeve; Process design; Fixture design;

目录

摘要 ⅠABSTRACT Ⅱ目录 Ⅲ前言 Ⅴ1 国内外工艺夹具设计的现状及前景 1

1.1 国外工艺夹具设计的现状及前景 1

1.2 国内工艺夹具设计的现状及前景 2

2 本课题研究的内容及目的 3

2.1本课题研究的内容 3

2.2本课题研究的目的 3

3 零件的分析 5

3.1 零件的作用 5

3.2 零件的工艺分析 5

4 工艺规程设计 7

4.1 确定毛坯的制造形式 7

4.2 基准的选择 7

4.3 制定工艺路线 7

4.4机械加工余量、工序尺寸及毛坯尺寸的确定 . 10

4.5 确定切削用量及基本工时 15

5 夹具设计 32

5.1 工序13夹具设计 32

5.2 工序14夹具设计 34

5.3 工序16夹具设计 36

6 结论 39

参考文献 .40

致谢 ...41

附录 42

前言

机械加工工艺流程是工件或者零件制造加工的步骤,采用机械加工的方法,直接改变毛坯的形状、尺寸和表面质量等,使其成为零件的过程称为机械加工工艺过程。机械加工工艺就是在流程的基础上,改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品或半成品,是每个步骤,每个流程的详细说明。 技术人员根据产品数量、设备条件和工人素质等情况,确定采用的工艺过程,并将有关内容写成工艺文件,这种文件就称工艺规程。

机床夹具是机床上用以装夹工件(和引导刀具)的一种装置。其作用是将工件定位,以使工件获得相对于机床和刀具的正确位置,并把工件可靠地夹紧。根据夹具所采用的夹紧动力源不同,可分为:手动夹具、气动夹具、液压夹具、气液夹具、电动夹具、磁力夹具、真空夹具等。本设计考虑到提高效率,均采用气动夹紧,使得机床夹具达到自动化的要求。

1 国内外工艺夹具设计的现状及前景

1.1 国外工艺夹具设计的现状及前景

近年来,国外机械制造工艺有着飞速的发展。比如,应用人工智能选择零件的工艺规程。因为特种加工的微观物理过程非常复杂,往往涉及电磁场、热力学、流体力学、电化学等诸多领域,其加工机理的理论研究极其困难,通常很难用简单的解析式来表达。近年来,虽然各国学者采用各种理论对不同的特种加工技术进行了深入的研究,并取得了卓越的理论成就,但离定量的实际应用尚有一定的距离。然而采用每一种特种加工方法所获得的加工精度和表面质量与加工条件参数间都有其规律。因此,目前常采用研究传统切削加工机理的实验统计方法来了解特种加工的工艺规律,以便实际应用,但还缺乏系统性。受其限制,目前特种加工的工艺参数只能凭经验选取,还难以实现最优化和自动化,例如,电火花成形电极的沉入式加工工艺,它在占电火花成形机床总数95%以上的非数控电火花成形加工机床和较大尺寸的模具型腔加工中得到广泛应用。虽然已有学者对其CAD、CAPP和CAM原理开展了一些研究,并取得了一些成果,但由于工艺数据的缺乏,仍未有成熟的商品化的CAD/CAM系统问世。通常 只能采用手工的方法或部分借助于CAD造型、部分生成复杂电极的三维型面数据。随着模糊数学、神经元网络及专家系统等多种人工智能技术的成熟发展,人们开始尝试利用这一技术来建立加工效果和加工条件之间的定量化的精度、效率、经济性等实验模型,并得到了初步的成果。因此,通过实验建模,将典型加工实例和加工经验作为知识存储起来,建立描述特种加工工艺规律的可扩展性开放系统的条件已经成熟。并为进一步开展特种加工加工工艺过程的计算机模拟,应用人工智能选择零件的工艺规程和虚拟加工奠定基础。

同时,在机械加工过程中,夹具占有非常重要的地位,它可靠地保证了工件的加工精度,提高了加工效率,减轻了劳动的强度,夹具的设计过程中,应深入生产实际,(对工件的图纸,工艺文件,生产纲领等分析),精心调查研究,吸取国内外的先进技术,制订出合理的设计方案。

我们都知道减少停工检修期是提高生产力、使生产能力利用系数最大化的一项重要因素。然而零件加工过程中的精确定位和装夹的重复精度也是改进效率和质量的关键。譬如柔性加工中心的产生就是为了减少产品循环周期。

1.2国内工艺夹具设计现状及前景

目前中国制造业发展迅猛,以前的我国制造业普遍使用刚性专机加工各种各样的零部件,导致改型和生产零部件周期较长。随着我国制造业发展和各种零件的需求与日俱增,加工设备和工艺也向着柔性化的方向转变。加工装备的柔性概念和需求主要体现在对设备快速性和适应性的需求上,因此制造商不得不寻求柔性和产量之间的最佳组合。当然,在满足了柔性的条件下也有着不同的解决方案,如:模块化、可变换化、可重新配置化、在线兼容性等。不论采用哪种方案,使用高性能的自动化夹具都显得尤为重要,现在,柔性专机、可重新配置的机床及专用加工中心的组合应用,使得发动机零件的加工变得越来越柔性化,具体情况取决于每个加工项目的产量配额。

使用自动化夹具的主要优势是能节省夹紧和松卸工件时所花的大量的时间。有关统计资料表明自动化夹紧相比机械夹紧节省90%-95%的时间,缩小了生产循环周期,从而增加了产量也就意味着降低了成本。

自动化夹具系统的第二项重要特点是可实现非常高的定位精度。关键在于夹紧力在定位和夹紧过程中保持恒定不变。从而确保了同一道工序下的加工质量一致性,由于变形造成的废品率将会微乎其微。

夹具是机械加工不可缺少的部件,在机床技术向高速、高效、精密、复合、智能、环保方向发展的带动下,夹具技术正朝着高精、高效、模块、组合、通用、经济的方向发展。

2本课题研究的内容及目的

2.1本课题研究的内容

套筒的加工工艺及夹具设计为本课题的研究内容,对此研究查阅的大量的资料,首先明白机械加工工艺过程就是用切削的方法改变毛坯的形状、尺寸和材料的物理机械性质成为具有所需要的一定精度、粗糙度等的零件。在此基础上通过运用机械制造工艺学的知识将此零件的工艺规程设计出来,然后运用夹具,机械设计,CAD技术等将部分工序的夹具设计出来,这就是本课题研究的内容。

2.2本课题研究的目的

为了能具体确切的说明过程,使工件能按照零件图的技术要求加工出来,就得制定复杂的机械加工工艺规程来作为生产的指导性技术文件,学习研究制定机械加工工艺规程的意义与作用就是本课题研究目的。

在整个设计过程中,我们将学习到更多的知识。

(1)我们必须仔细了解零件结构,认真分析零件图,培养我们独立识图能力,增强我们对零件图的认识和了解,通过对零件图的绘制,不仅能增强我们的绘图能力和运用autoCAD软件的能力。

(2)制订工艺规程、确定加工余量、工艺尺寸计算、工时定额计算、定位误差分析等。在整个设计中也是非常重要的,通过这些设计,不仅让我们更为全面地了解零件的加工过程、加工尺寸的确定,而且让我们知道工艺路线和加工余量的确定,必须与工厂实际的机床相适应。 这对以前学习过的知识的复习,也是以后工作的一个铺垫。

(3)在这个设计过程中,我们还必须考虑工件的安装和夹紧。安装的正确与否直接影响工件加工精度,安装是否方便和迅速,又会影响辅助时间的长短,从而影响生产率,夹具是加工工件时,为完成某道工序,用来正确迅速安装工件的装置.它对保证加工精度、提高生产率和减轻工人劳动量有很大作用。这是整个设计的重点,也是一个难点。

3零件的分析

3.1零件的作用

套筒类零件是机械中常见的一种零件,它的应用范围很广。如支承旋转轴的各种形式的滑动轴承,夹具上引导刀具的导向套,内燃机气缸,液压系统中的的液压缸以及一般用途的套筒。套筒类零件的结构和尺寸有着很大的差别,但其结构上仍有共同点,即:

1. 零件的主要表明为同轴度要求较高的内外圆表面。

2. 零件壁的厚度较薄且易变形。

3. 零件长度一般大于直径。

3.2零件的工艺分析

题目所给套筒是可以通过四种方法加工出来:车、钻、铣、镗。

(1)车削加工

Φ95mm内圆、Φ78mm内圆,Φ132±0.2mm外圆、Φ95mm外圆、Φ85mm外圆及它们的端面与过渡表面都可以通过车削加工加工出来,其中主要加工表面为Φ132±0.2mm外圆及端面。

(2)钻削加工

Φ60H7mm孔、四个Φ40mm预钻孔、两个Φ10mm斜孔及6个M8盲孔、6个M6盲孔都可以通过钻削加工加工出来,其中主要加工表面Φ60H7mm的内孔。

(3)铣削加工

4个边长为36mm的方孔及宽度为16mm的槽可以通过铣削完成工件的加工,其中主要加工的是4个边长为36mm的方孔。

(4)镗削加工

由于4个Φ40mm的孔太大,不可以通过钻削加工完成,只能先预钻小孔,然后在通过镗削加工完成4个Φ40mm的孔的加工。

题中所要求的位置要求:

Φ95h6mm外圆与Φ60H7mm内孔轴线同轴度误差为Φ0.04mm,由此可以确定,此工件可以先加工外圆表面及端面然后加工Φ60H7内孔,最后加工其余孔。

4工艺规程设计

4.1确定毛坯的制造形式

由于套筒类零件的壁厚较薄且易变形等特点,因此应选用材料为45钢的锻件作为毛坯,以使套筒满足使用要求,保证零件工作可靠,由于零件为大批量生产,故可选用模锻提高生产率,又可以提高精度,而且加工余量小。

4.2基准的选择

(1)粗基准的选择

对于一般套筒类零件而言,一般选取外圆作为粗基准,因此,为保证加工精度,保证各表面有足够的加工余量,先选择外表面作为粗基准来加工内孔,为后面的工序准备好精基准。

(2)精基准的选择

套筒内孔和外圆表面有较高的同轴度要求,因此应该用互为基准的原则先以孔为基准加工外圆表面再以外圆表面为基准加工孔。

4.3制定工艺路线

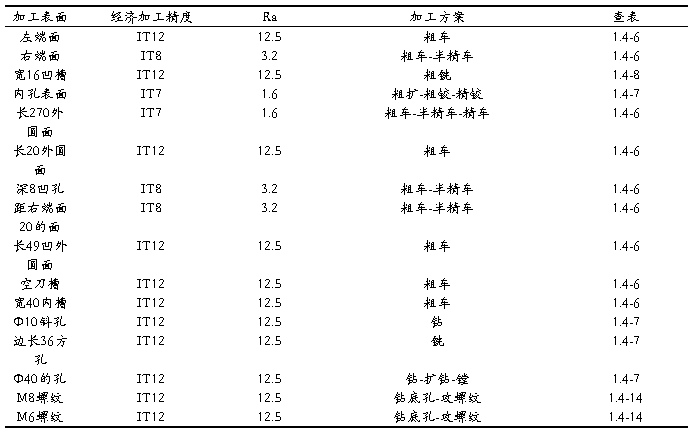

根据套筒零件图上各加工表面的尺寸精度和表面粗糙度,确定加工各表面的加工方法如下表4.1

表4.1 各个表面加工方案

以上为各表面的加工方案,在此基础上应选择工序集中的原则安排加工工序,该零件的生产类型为大批生产,可以采用专用夹具来提高生产率,而且用工序集中的原则使得工件装夹次数减少,不但可以缩短辅助时间,而且可以在一次装夹中完成多个表面的加工,有利于保证各个表面之间的相对位置和精度要求。

此套筒加工阶段分为粗加工、半精加工、精加工三个阶段,粗加工阶段高效切除各加工表面上包括孔和外表面上的各部分余量,半精加工加工出除了精度要求不高的表面,并为精加工做准备,精加工阶段完成内孔和外表面的加工,使其满足精度要求和同轴度要求。

综合以上因素,可以确定加工路线如下:

工序1:车左右两个端面,以Φ60H7内孔作为基准,选用CA6140卧式车床并加专用夹具。

工序2:扩内孔Φ60H7,以Φ95h6外圆作为粗基准,选用Z575立式钻床并加专用夹具。

工序3:车空刀槽及车距右端面20的面,以Φ60H7内孔作为基准,选用CA6140卧式车床并加专用夹具。

工序4:车长270外表面,以Φ60H7内孔作为基准,选用CA6140卧式车床并加专用夹具。

工序5:车长20的外表面及长49的凹面,选用Φ60H7内孔作为基准,选用CA6140卧式车床并加专用夹具。

工序6:铰内孔,以Φ95外圆作为基准,选用Z575立式钻床并加专用夹具。

工序7:车宽40的内槽,用Φ95外圆作为基准,使用CA6140车床并加专用夹具。

工序8:车深8的凹孔,用Φ95外圆作为基准,使用CA6140车床并加专用夹具。

工序9:去毛刺,在钳工台用平锉手工去毛刺。

工序10:中检。

工序11:钻扩4个Φ40的孔,以内孔及左端面定位,选用Z550立式钻床并加专用夹具。

工序12:镗4个Φ40的孔,以内孔及左端面定位,选用T740金刚镗床并加专用夹具。

工序13:铣边长为36的方孔及宽度为16的槽,以内孔Φ40的孔及右端面定位,选用X51立式铣床并加专用夹具。

工序14:钻M6及M8底孔,用内表面右端面及方孔定位,选用Z550立式钻床并加专用夹具。

工序15:攻M8及M6螺纹,用内表面右端面及方孔定位,选用Z550立式钻床并加专用夹具。

工序16:钻两个Φ10的斜孔,以内孔及右端面和M6螺纹孔定位,选用Z575立式钻床并加专用夹具。

工序17:终检。

4.4机械加工余量、工序尺寸及毛坯尺寸的确定

零件的材料为45钢,硬度207-241HBS,毛坯重量约为8kg,生产类型为大批大量生产,采用在锻锤上合模模锻毛坯。

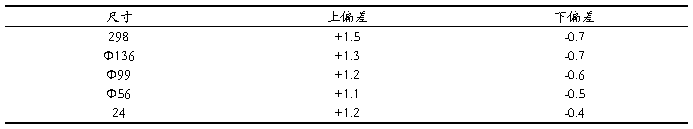

(1)确定毛坯尺寸

查《机械制造工艺简明手册》表2.2-25,锻件重量5.0-10.0,一般加工精度F,锻件复杂系数S,得直径方向单边余量2.0-2.5mm,水平方向加工余量单边2.0-2.5mm,都取2.0mm。

查《机械制造工艺简明手册》表2.2-14,其中锻件重量为1.0-10.0,一般材质系数M,锻件复杂系数S,锻件长度方向>180-315,故长度方向上偏差为+1.5,下偏差为-0.7。

经过以上查表可以确定各个尺寸的公差,根据各个尺寸大小就可以确定毛坯的尺寸。

确定毛坯各主要尺寸如下表4.2

表4.2 毛坯各主要尺寸

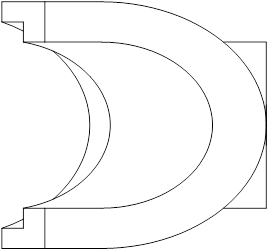

确定毛坯图如下图4-1所示:

图4-1 套筒毛坯图

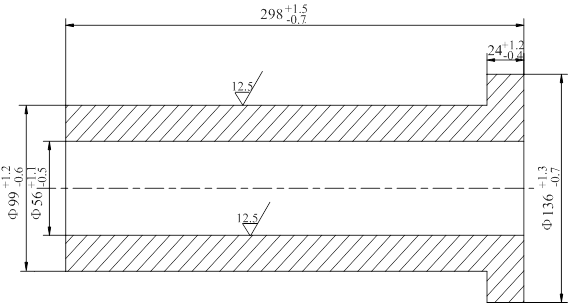

(2)Φ60H7内孔加工步骤

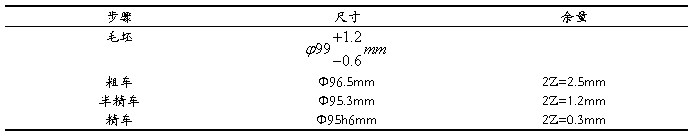

查《机械制造工艺简明手册》表2.3-8确定加工步骤如下表4.3

表4.3 Φ60H7内孔加工步骤

如下图4-2所示:

图4-2 Φ60H7内孔加工示意图

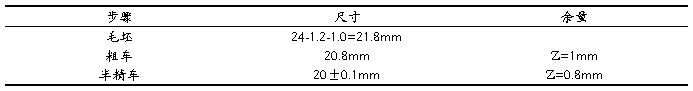

(3)长270外圆表面的加工步骤

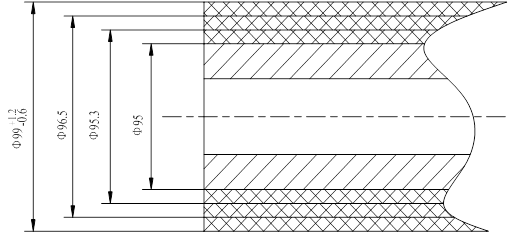

查《机械制造工艺简明手册》表2.3-3及2.3-2确定加工步骤如下表4.4

表4.4长270外圆表面的加工步骤

如下图4-3所示:

图4-3 长270外圆表面的加工示意图

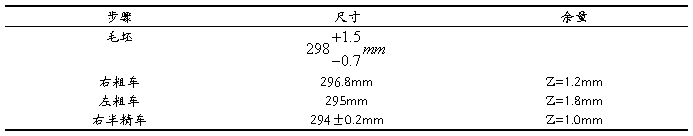

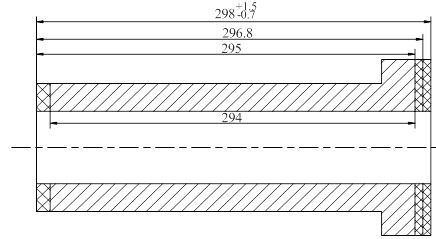

(4) 294±0.2全长的加工步骤如下表4.5

表4.5 294±0.2全长的加工步骤

如下图4-4所示:

图4-4 294±0.2全长的加工示意图

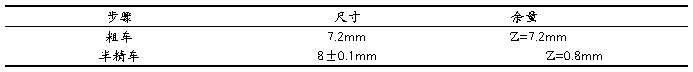

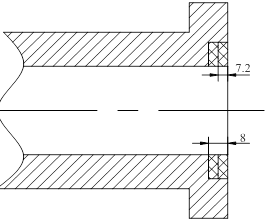

(5) 距右端面20的面的加工步骤如下表4.6所示

表4.6 距右端面20的面的加工步骤

如下图4-5所示:

图4-5 距右端面20的面的加工示意图

(6) 深8的凹孔加工步骤如下表4.7所示

表4.7 深8的凹孔加工步骤

如下图4-6所示:

图4-6 深8的凹孔加工示意图

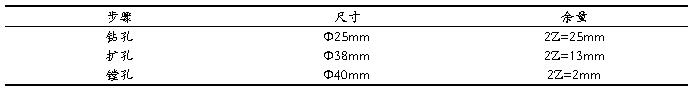

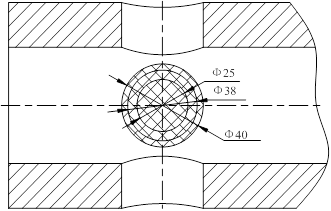

(7) 四个Φ40的孔的加工步骤如下表4.8所示

表4.8 四个Φ40的孔的加工步骤

如下图4-7所示:

图4-7 四个Φ40的孔的加工示意图

4.5确定切削用量及基本工时

工序1:车两端面

工件材料:45钢正火, =0.6GPa,模锻

=0.6GPa,模锻

机床:CA6140卧式车床

刀具:刀片材料YT15,刀杆尺寸16 25

25

=90°

=90° =15°

=15° =12°

=12° =0.5mm

=0.5mm

(1)粗车右端面 Z=1.2mm

进给量查《切削用量简明手册》表1.4知

f=0.6~0.9mm/r

按机床选取

f=0.8mm/r

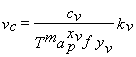

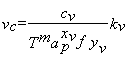

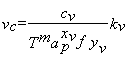

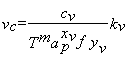

按《切削用量简明手册》表1.27,切削速度计算公式为

m/min (4- 1)

m/min (4- 1)

其中:T=60  =235

=235  =0.15

=0.15  =0.45 m=0.20

=0.45 m=0.20

修正系数 查《切削用量简明手册》表1.28即:

查《切削用量简明手册》表1.28即:

=1.44

=1.44  =0.8

=0.8  =1.04

=1.04  =0.81

=0.81  =0.97

=0.97

代入数据得到

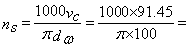

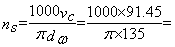

=91.45m/mim

=91.45m/mim

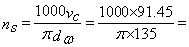

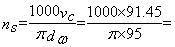

216r/mim (4- 2)

216r/mim (4- 2)

根据机床选取

=250r/min

=250r/min

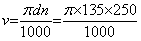

实际

=106m/min (4- 3)

=106m/min (4- 3)

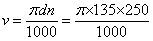

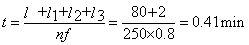

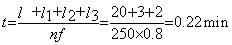

切削工时按《机械制造工艺简明手册》表6.2-1

L=80mm  =2mm

=2mm  =0

=0  =0

=0

(4- 4)

(4- 4)

(2)粗车左端面 Z=1.8mm

进给量f按《切削用量简明手册》表1.4

f=0.6~0.9mm/r

按机床选取

f=0.8mm/r

m/min (4- 5)

m/min (4- 5)

其中:T=60  =235

=235  =0.15

=0.15  =0.45 m=0.20

=0.45 m=0.20

修正系数 查《切削用量简明手册》表1.28即:

查《切削用量简明手册》表1.28即:

=1.44

=1.44  =0.8

=0.8  =1.04

=1.04  =0.81

=0.81  =0.97

=0.97

代入数据得到

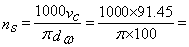

=91.45m/mim

=91.45m/mim

291r/mim (4- 6)

291r/mim (4- 6)

根据机床选取

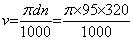

=320r/min

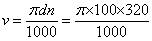

=320r/min

实际

=100m/min (4- 7)

=100m/min (4- 7)

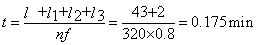

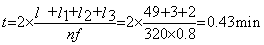

切削工时按《机械制造工艺简明手册》表6.2-1

L=43mm  =2mm

=2mm  =0

=0  =0

=0

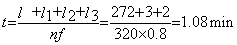

(4- 8)

(4- 8)

(3)半精车右端面 Z=1.0mm

进给量f按《切削用量简明手册》表1.6

f=0.25~0.30mm/r

按机床选取

f=0.30mm/r

m/min (4- 9)

m/min (4- 9)

其中:T=60  =291

=291  =0.15

=0.15  =0.20 m=0.20

=0.20 m=0.20

修正系数 查《切削用量简明手册》表1.28即:

查《切削用量简明手册》表1.28即:

=1.44

=1.44  =0.8

=0.8  =1.04

=1.04  =0.81

=0.81  =0.97

=0.97

代入数据得到

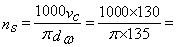

=130m/mim

=130m/mim

306r/mim (4- 10)

306r/mim (4- 10)

根据机床选取

=320r/min

=320r/min

实际

=135m/min (4- 11)

=135m/min (4- 11)

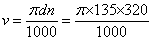

切削工时按《机械制造工艺简明手册》表6.2-1

L=80mm  =2mm

=2mm  =0

=0  =0

=0

(4- 12)

(4- 12)

工序2:扩内孔至Φ59.5mm

采用刀具Φ59.5mm专用扩孔钻

进给量查《切削用量简明手册》知

f=0.7 (1.1~1.3)=0.77~0.91mm/r

(1.1~1.3)=0.77~0.91mm/r

根据机床取

f=0.9mm/r n=88r/min

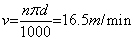

则

(4- 13)

(4- 13)

L=298mm  =3mm

=3mm  =3mm则

=3mm则

(4- 14)

(4- 14)

工序3: 车距右端面20的面及空刀槽

机床:CA6140车床

刀具:左切外圆车刀,刀片同工序2

(1)粗车面 Z=1mm

进给量f选取与工序2中粗车右端面相同,则:

f=0.8mm

则:

=250r/min

=250r/min

实际

V=106m/min

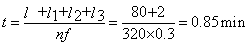

切削工时按《机械制造工艺简明手册》表6.2-1

L=37mm  =2mm

=2mm  =0

=0  =0

=0

(4- 15)

(4- 15)

(2)半精车 Z=0.8mm

进给量f选取与工序2中半精车右端面相同,则:

f=0.30mm

则:

=320r/min

=320r/min

实际

V=135m/min

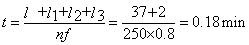

切削工时按《机械制造工艺简明手册》表6.2-1

L=37mm  =2mm

=2mm  =0

=0  =0

=0

(4- 16)

(4- 16)

(3)车空刀槽 Z=1mm

刀具:刀宽4mm切槽刀

选用同(2)中转速

=320r/min

=320r/min

f=0.2mm/r

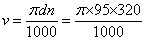

=95m/min (4- 17)

=95m/min (4- 17)

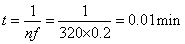

(4- 18)

(4- 18)

工序4:车长270外表面

机床:CA6140卧式车床

刀具:刀片材料YT15,刀杆尺寸16 25

25

=90°

=90° =15°

=15° =12°

=12° =0.5mm

=0.5mm

(1)粗车至Φ96.5mm

切削深度 单边余量1.25mm

进给量查《切削用量简明手册》表1.4知

f=0.6~0.9mm/r

按机床选取

f=0.8mm/r

按《切削用量简明手册》表1.27,切削速度计算公式为

m/min (4- 19)

m/min (4- 19)

其中:T=60  =235

=235  =0.15

=0.15  =0.45 m=0.20

=0.45 m=0.20

修正系数 查《切削用量简明手册》表1.28即:

查《切削用量简明手册》表1.28即:

=1.44

=1.44  =0.8

=0.8  =1.04

=1.04  =0.81

=0.81  =0.97

=0.97

代入数据得到

=91.45m/mim

=91.45m/mim

291r/mim (4- 20)

291r/mim (4- 20)

根据机床选取

=320r/min

=320r/min

实际

=100m/min (4- 21)

=100m/min (4- 21)

切削工时按《机械制造工艺简明手册》表6.2-1

L=272mm  =2mm

=2mm  =3mm

=3mm  =0

=0

(4- 22)

(4- 22)

(2)半精车至Φ95.3mm

切削深度 单边余量0.6mm

进给量查《切削用量简明手册》表1.6

按机床选取

f=0.28mm/r

按《切削用量简明手册》表1.27,切削速度计算公式为

m/min (4- 23)

m/min (4- 23)

其中:T=60  =291

=291  =0.15

=0.15  =0.20 m=0.20

=0.20 m=0.20

修正系数 查《切削用量简明手册》表1.28即:

查《切削用量简明手册》表1.28即:

=1.44

=1.44  =0.8

=0.8  =1.04

=1.04  =0.81

=0.81  =0.97

=0.97

代入数据得到

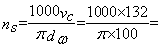

=132m/mim

=132m/mim

420r/mim (4- 24)

420r/mim (4- 24)

根据机床选取

=450r/min

=450r/min

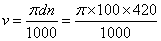

实际

=132m/min (4- 25)

=132m/min (4- 25)

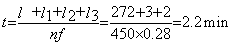

切削工时按《机械制造工艺简明手册》表6.2-1

L=272mm  =2mm

=2mm  =3mm

=3mm  =0

=0

(4- 26)

(4- 26)

(3)精车至Φ95h6mm

切削深度 单边余量0.15mm

进给量查《切削用量简明手册》表1.6

按机床选取

f=0.18mm/r

按《切削用量简明手册》表1.27,切削速度计算公式为

m/min (4- 27)

m/min (4- 27)

其中:T=60  =291

=291  =0.15

=0.15  =0.20 m=0.20

=0.20 m=0.20

修正系数 查《切削用量简明手册》表1.28即:

查《切削用量简明手册》表1.28即:

=1.44

=1.44  =0.8

=0.8  =1.04

=1.04  =0.81

=0.81  =0.97

=0.97

代入数据得到

=144m/mim

=144m/mim

483r/mim (4- 28)

483r/mim (4- 28)

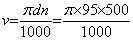

根据机床选取

=500r/min

=500r/min

实际

=149m/min (4- 29)

=149m/min (4- 29)

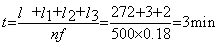

切削工时按《机械制造工艺简明手册》表6.2-1

L=272mm  =2mm

=2mm  =3mm

=3mm  =0

=0

(4- 30)

(4- 30)

工序5:车长49的凹面及车长20的外圆面

机床:CA6140卧式车床

刀具:刀片材料YT15,刀杆尺寸16 25

25

=90°

=90° =15°

=15° =12°

=12° =0.5mm

=0.5mm

(1)车长20的外圆面至Φ132±0.2mm

切削深度 单边余量2mm

进给量查《切削用量简明手册》表1.4知

f=0.6~0.9mm/r

按机床选取

f=0.8mm/r

按《切削用量简明手册》表1.27,切削速度计算公式为

m/min (4- 31)

m/min (4- 31)

其中:T=60  =235

=235  =0.15

=0.15  =0.45 m=0.20

=0.45 m=0.20

修正系数 查《切削用量简明手册》表1.28即:

查《切削用量简明手册》表1.28即:

=1.44

=1.44  =0.8

=0.8  =1.04

=1.04  =0.81

=0.81  =0.97

=0.97

代入数据得到

=91.45m/mim

=91.45m/mim

216r/mim (4- 32)

216r/mim (4- 32)

根据机床选取

=250r/min

=250r/min

实际

=106m/min (4- 33)

=106m/min (4- 33)

切削工时按《机械制造工艺简明手册》表6.2-1

L=20mm  =2mm

=2mm  =3mm

=3mm  =0

=0

(4- 34)

(4- 34)

(2)车长49的凹面

切削深度单边余量5mm,分两次加工, =3mm计

=3mm计

进给量查《切削用量简明手册》表1.4知

f=0.6~0.9mm/r

按机床选取

f=0.8mm/r

按《切削用量简明手册》表1.27,切削速度计算公式为

m/min (4- 35)

m/min (4- 35)

其中:T=60  =235

=235  =0.15

=0.15  =0.45 m=0.20

=0.45 m=0.20

修正系数 查《切削用量简明手册》表1.28即:

查《切削用量简明手册》表1.28即:

=1.44

=1.44  =0.8

=0.8  =1.04

=1.04  =0.81

=0.81  =0.97

=0.97

代入数据得到

=91.45m/mim

=91.45m/mim

306r/mim (4- 36)

306r/mim (4- 36)

根据机床选取

=320r/min

=320r/min

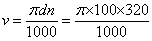

实际

=95m/min (4- 37)

=95m/min (4- 37)

切削工时按《机械制造工艺简明手册》表6.2-1

L=49mm  =2mm

=2mm  =3mm

=3mm  =0

=0

(4- 38)

(4- 38)

工序6:粗绞精绞内孔

机床:Z575立式钻床

(1)粗绞内孔至Φ59.9mm

刀具:Φ59.9专用铰刀(硬质合金)

进给量查《机械制造工艺设计手册》表3-46选择最大进给量0.9mm/r

根据机床取

n=88r/min

则

(4- 39)

(4- 39)

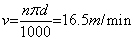

L=294mm  =3mm

=3mm  =3mm则

=3mm则

(4- 40)

(4- 40)

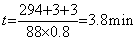

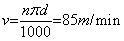

(2)精绞内孔至Φ60H7mm

刀具:Φ60镶齿套式机用铰刀

进给量查《机械制造工艺设计手册》表3-46选择中等进给量0.8mm/r

根据机床取

n=88r/min

则

(4- 41)

(4- 41)

L=294mm  =3mm

=3mm  =3mm则

=3mm则

(4- 42)

(4- 42)

工序7:车宽40内槽

刀具选择不通孔镗刀,刀杆尺寸20 30

30

机床:CA6140

单边余量9mm,分三次加工, =3mm计

=3mm计

进给量查《机械制造工艺设计手册》表3-15取f=0.3mm/r

选择机床转速为n=450r/min

(4- 43)

(4- 43)

L=40mm  =3mm

=3mm  =4mm则

=4mm则

(4- 44)

(4- 44)

工序8:车深8凹孔

刀具选择不通孔镗刀,刀杆尺寸20 30

30 机床:CA6140

机床:CA6140

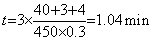

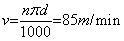

(1)粗车

单边余量7.2mm,分三次加工, =3mm计

=3mm计

进给量查《机械制造工艺设计手册》表3-15取f=0.3mm/r

选择机床转速为n=450r/min

(4- 45)

(4- 45)

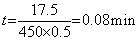

L=17.5mm  =0

=0  =0则

=0则

(4- 46)

(4- 46)

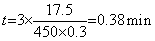

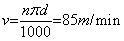

(2)半精车

单边余量0.8mm,进给量查《机械制造工艺设计手册》表3-15取f=0.5mm/r

选择机床转速为n=450r/min

(4- 47)

(4- 47)

L=17.5mm  =0

=0  =0则

=0则

(4- 48)

(4- 48)

工序11:钻扩四个Φ40的孔

机床:Z550立式钻床

(1)钻孔Φ25mm

刀具:Φ25直柄麻花钻

查《机械制造工艺设计手册》表3-41取f=0.2mm/r 表3-42取v=20m/min则:

255r/mim (4- 49)

255r/mim (4- 49)

根据机床选取

=250r/min

=250r/min

实际

=19.6m/min (4- 50)

=19.6m/min (4- 50)

切削工时

(4- 51)

(4- 51)

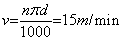

(2)扩孔至Φ38mm

采用刀具Φ38mm专用扩孔钻

进给量查《切削用量简明手册》根据机床取

f=0.8mm/r n=250r/min

则

(4- 52)

(4- 52)

L=15mm  =2mm

=2mm  =3mm则

=3mm则

(4- 53)

(4- 53)

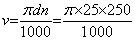

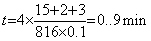

工序12:镗四个Φ40的孔

机床T740金刚镗床

单边余量1mm,一次镗去全部余量,进给量f=0.1mm/r

根据有关手册确定金刚镗床的切削速度为v=100m/min,则

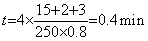

816r/mim (4- 54)

816r/mim (4- 54)

切削工时

L=15mm  =2mm

=2mm  =3mm则

=3mm则

(4- 55)

(4- 55)

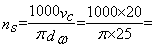

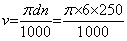

工序13:铣边长36的方孔及铣宽16的槽

(1)铣边长36的方孔

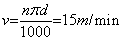

机床:X51立式铣床 刀具:Φ16直柄立铣刀,中齿 Z=6

余量Z=8.5mm,分两次进给

根据《切削用量简明手册》表3.4 取

=0.08mm/z

=0.08mm/z

选机床转速

=300r/min

=300r/min

(4- 56)

(4- 56)

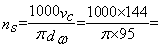

当 =300r/min时,工作台每分钟进给量

=300r/min时,工作台每分钟进给量

=

= =0.08

=0.08 6

6 300=144mm/min (4- 57)

300=144mm/min (4- 57)

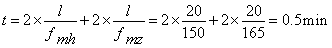

根据表4.2-37选择横向150mm/min纵向165mm/min

则 (4- 58)

(4- 58)

四个孔两次进给2 4

4 t=2

t=2 4

4 0.5=4min

0.5=4min

(2)铣宽16的槽

机床:X51立式铣床 刀具:Φ16直柄立铣刀,中齿 Z=6

根据《切削用量简明手册》表3.4 取

=0.08mm/z

=0.08mm/z

选机床转速

=300r/min

=300r/min

(4- 59)

(4- 59)

当 =300r/min时,工作台每分钟进给量

=300r/min时,工作台每分钟进给量

=

= =0.08

=0.08 6

6 300=144mm/min (4- 60)

300=144mm/min (4- 60)

根据表4.2-37选择横向150mm/min

则 (4- 61)

(4- 61)

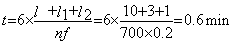

两个槽2 t=2

t=2 0.3=0.6min

0.3=0.6min

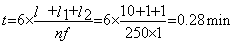

工序14:钻M8及M6底孔

机床:Z550立式钻床

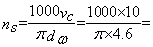

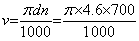

(1)钻M6螺纹底孔6-Φ4.6mm 并倒角1 45°

45°

查《机械制造工艺设计手册》表3-41取f=0.2mm/r 表3-42取v=10m/min则:

692r/mim (4- 62)

692r/mim (4- 62)

根据机床选取

=700r/min

=700r/min

实际

=10.1m/min (4- 63)

=10.1m/min (4- 63)

切削工时

(4- 64)

(4- 64)

倒角取n=700r/min 手动进给

(2)钻M8螺纹底孔6-Φ6.7mm 并倒角1 45°

45°

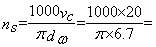

查《机械制造工艺设计手册》表3-41取f=0.1mm/r 表3-42取v=20m/min则:

950r/mim (4- 65)

950r/mim (4- 65)

根据机床选取

=996r/min

=996r/min

实际

=20.9m/min (4- 66)

=20.9m/min (4- 66)

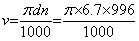

切削工时

(4- 67)

(4- 67)

倒角取n=996r/min 手动进给

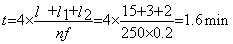

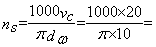

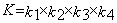

工序15:攻M8及M6螺纹

(1)攻M8螺纹

V=6m/min

按机床取 =250r/min则:

=250r/min则:

=6.28m/min (4- 68)

=6.28m/min (4- 68)

切削工时

(4- 69)

(4- 69)

(2)攻M6螺纹

V=6m/min

按机床取 =250r/min则:

=250r/min则:

=4.7m/min (4- 70)

=4.7m/min (4- 70)

切削工时

(4- 71)

(4- 71)

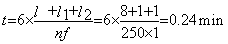

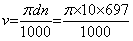

工序16:钻两个Φ10的斜孔

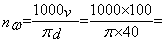

刀具:Φ10直柄麻花钻 Z575立式钻床

查《机械制造工艺设计手册》表3-41取f=0.2mm/r 表3-42取v=20m/min则:

636r/mim (4- 72)

636r/mim (4- 72)

根据机床选取

=697r/min

=697r/min

实际

=21.8m/min (4- 73)

=21.8m/min (4- 73)

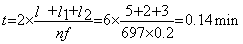

切削工时

(4- 74)

(4- 74)

5夹具设计

为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。因此决定设计三道工序的夹具分别为工序13、工序14及工序16。

5.1工序13夹具设计

本工序为铣边长36的孔及铣宽16的槽,此道工序的夹具为铣床夹具,此夹具将用于X51立式铣床。刀具为Φ16直柄立铣刀,中齿Z=6。由于两个被加工要素都为IT12级精度,且没有严格的形位公差要求,因此,本道工序加工时应考虑如何提高劳动生产率,降低劳动强度,而精度不是主要问题。

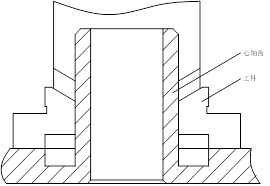

(1)定位基准的选择

由零件图综合分析,用内孔定位限制YZ方向转动自由度和移动自由度,用一个端面限制X移动自由度,由工序12钻出来的Φ40的孔作为分度和防X转动的孔,这样就可以满足工序自由度限制要求,为了缩短辅助时间,准备采用气动夹紧。

(2)定位误差的分析

由于工件与长心轴采用Φ60H8/h7的配合,所以心轴中心对工件中心最大误差为0.030mm,由于对刀块与心轴中心误差为±0.015mm,则经过准确对刀后,心轴中心线与刀具中心线误差为0.015+0.030=0.045mm,而方孔与槽的精度都为IT12级,因此这样的误差能够满足加工要求

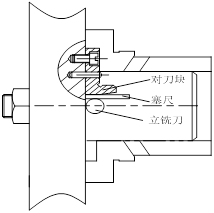

(3)对刀装置的设计

对刀块选择直角对刀块,安装在夹具体上,目的是将刀具中心线与工件中心线重合,当对刀时,在直角对刀块直角边放塞尺,然后移动刀具靠近塞尺,直到压紧力恰当时,刀具所在的横向方向就是工件的中心线上方。

如下图5-1所示:

图5-1 对刀示意图

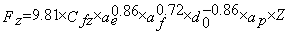

(4)切削力及夹紧力的计算

刀具:Φ16直柄立铣刀,中齿Z=6

根据《机械制造工艺设计手册》表3-25

(5- 1)

(5- 1)

其中 =68.2

=68.2  =16mm 最大

=16mm 最大 为铣宽16的槽时

为铣宽16的槽时 =5mm

=5mm  =0.08mm/r

=0.08mm/r  =16mm Z=6

=16mm Z=6

代入数值得到 =3257N

=3257N

水平分力: =0.8

=0.8 =2605.6N (5- 2)

=2605.6N (5- 2)

在计算切削力时,必须考虑安全系数

(5- 3)

(5- 3)

其中 为基本安全系数1.5

为基本安全系数1.5

为加工性质安全系数1.1

为加工性质安全系数1.1

为刀具钝化系数1.1

为刀具钝化系数1.1

为断续切削系数1.1

为断续切削系数1.1

所以: =K

=K =5202N (5- 4)

=5202N (5- 4)

气缸选用Φ150mm,当空气单位压力P=0.5MPa时,气缸推力为7000N,采用直接夹紧无需扩力机构即可满足要求。

(5)夹具设计及操作简要说明

在夹具设计时,应该注意提高劳动生产率。为此,首先应着眼于机动夹紧而不采用手动夹紧。因为这是提高劳动生产率的重要途径。本道工序的铣床夹具就采用了气动夹紧方式。

本夹具利用气动活塞缸直接夹紧,利用已加工的Φ40的孔和一个手动分度销作为分度装置,加工时,先将工件放入长圆柱销上,然后拉开分度销,将销对入Φ40孔内,放开拉环,然后打开气压阀门,推动活塞夹紧,加工完成一个孔或槽后,气缸缩回,拉开分度销转动工件,重复以上操作即可加工另一个孔或槽。

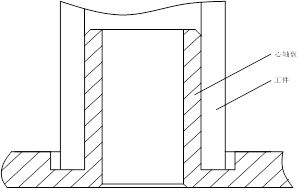

5.2工序14夹具设计

本工序为钻M6及M8底孔,此道工序的夹具为钻床夹具,此夹具将用于Z550立式钻床。刀具为Φ6.7和Φ4.6直柄麻花钻。由于两个被加工要素都为IT12级精度,且没有严格的形位公差要求,因此,本道工序加工时考虑如何提高劳动生产率,降低劳动强度,而精度不是主要问题。因此采用气动夹紧的方式。

(1)定位基准的选择

由零件图综合分析,用内孔定位限制YZ方向转动自由度和移动自由度,用一个端面限制X移动自由度,由工序13钻出来的方孔插入一个销限制X转动自由度,这样就可以满足工序自由度限制要求。

(2)定位误差的分析

由于工件与长心轴采用Φ60H8/h7的配合,所以心轴中心对工件中心最大误差为0.030mm,钻模轴与夹具体中心线误差为±0.025mm,心轴盘与夹具体中心线误差为±0.009mm,钻模板中心线与钻套中心的误差为0.015,钻模轴的安装误差为0.006mm,则6个钻孔所在的中心与工件中心线误差为0.030+0.025+0.009+0.006=0.06mm,由于加工要素为IT12级精度,因此夹具能满足加工要求。

(3)钻套的选择及钻模板的设计

由于钻的孔直径小于10mm,且钻孔不深,因此采用固定钻套可以满足钻孔要求,钻套与钻模板之间采用过盈配合完全可以满足钻孔要求。

(4)夹具设计及操作简要说明

此套夹具为保证提高效率,缩短辅助时间,采用气动夹紧的方式,同时为了将钻M6、M8底孔工序集中为一道工序,采用转动式钻模板,心轴盘上的凹槽有如下功能:当右端面向下放置时,M8底孔向上,可以加工M8底孔,此时,用于放入长销以便夹紧的长36方孔正好处于拉杆孔所在位置,当左端面向下放置时,左端面正好放入心轴盘的凹槽内,此时可以钻M6底孔,而方孔所在位置正好与钻M8底孔所在位置相同。

如下图所示:右端面向下图5-2

图5-2 右端面安装示意图

左端面向下图5-3

图5-3 左端面安装示意图

为了将工件方便取下,钻模板设计为转动式,钻模板上有正方形的卡块,可以卡入钻模柱上的凹槽内,以便固定钻模板。

操作说明如下

钻M8底孔:拉开防转销,将工件右端面向下放入心轴,转动工件,将防转销插入36方孔,然后插入长销,打开气压阀门,使得气缸活塞拉紧拉杆,转动钻模板,使得M8底孔所在的模板一边对准工件上方,转动手柄,使得钻模板卡块卡入卡槽内,拧紧手柄即可加工工件。

取出工件时,转松手柄,转动钻模板,使其与钻孔时方向垂直,打开气压阀门,使活塞推动,拉出长销,拉开防转销即可取出工件。

钻M6底孔时与钻M8底孔相似,只需要将右端面放入心轴代替左端面放入心轴。

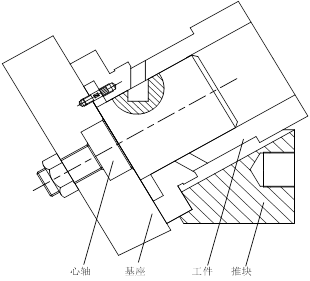

5.3工序16夹具设计

(1)定位基准的选择

此套夹具通过安装在夹具体斜面上的心轴限制Y的转动和移动Z的转动和移动自由度,通过一个菱形销插入M6螺纹孔内限制X转动自由度,通过斜面及夹紧装置,限制最后一个自由度,这样6个自由度均被限制,即可满足工件定位基准的要求。

(2)钻模板的设计及钻套的选择

钻模板采用固定钻模板,用两个螺钉安装在斜面上方的平面上定位。钻套选择固定钻套,由于所加工的孔的直径较小,因此,选择固定钻套在钻模板上过盈配合完全可以满足钻孔要求。

(3)定位误差计算

由于心轴与工件采用H7/h7的配合,因此工件与心轴中心线重合误差最大为0.030mm,由于钻模板中心线与夹具体中心线误差为0.015mm,因此,钻套中心线与工件中心线误差为0.030+0.015=0.045mm,由于被加工要素为IT12级精度,因此,误差可以满足加工要求。

(4)夹具设计及操作简要说明

此套夹具由于所钻孔为斜孔,因此工件在斜面上用心轴定位,心轴上的通槽可以避免钻孔时钻头损伤心轴,同时也能排出铁屑,夹紧装置为气缸直接推动夹紧,其中推动块为一个马蹄形推块,此块与斜面角度相同,可以保证活塞杆处于水平方向,同时,推块上有圆形的凹卡台可以卡住工件的右端面,避免活塞杆向上滑动而变弯。菱形销既可以限制自由度,又可以起到分度作用。

如下图5-4所示

(a)正视图部分

(b)俯视图部分

图5-4 马蹄形推块示意图

操说明如下

将工件放入心轴上,使得菱形销插入M6螺纹孔并使所钻孔的位置正确,然后打开气压阀门推动气缸夹紧即可加工孔。

分度时打开气压阀门使得气缸缩回,右上方稍微移动工件使得工件脱离菱形销,然后转动工件使得另一个孔的位置正确,推动气缸即可加工另一个孔。

6结论

此次毕业设计是大学的结束,在此次毕业设计中,我学到了许多,也深感自己才疏学浅。

我学到了专业方面许多知识,学到了如何将所学的知识综合运用,合理拓展,学到了在机械设计中应该遵循的各种设计思想,学到了互换性与测量技术方面的知识综合运用到机械设计过程中。我深感自己的不足,不足之处就是自己在力学方面没有下大功夫,没有将力学知识很好的应用于机械设计中。在本次设计完成后,我运用自学的Solidworks三维软件将所设计的夹具设计为三维的形式,并装配起来,来更好地表达,很遗憾的是自己没能学会利用软件进行有限元分析以及其他的一些分析,也很不足的是自己只学会了三维软件的基础,不能运用到实践中。同时这也是我的新动力,让自己继续学习的新动力。

总之,无论是学习还是工作,都要做到有自己的思想和独到的见解,这样才能有自己的空间去发挥,去创新。

参考文献

[1]李益民.机械制造工艺设计简明手册[M].北京:机械工业出版社,1994,26-84.

[2]艾兴,肖诗刚.切削用量简明手册[M]. 北京:机械工业出版社,1994,13-95.

[3]赵家齐.机械制造工艺学课程设计指导书[M]. 北京:机械工业出版社,2011,1-68.

[4]王绍俊.机械制造工艺设计手册[M]. 哈尔滨:哈尔滨工业大学出版社,1984,23-54.

[5]王凡.实用机械制造工艺设计手册[M]. 北京:机械工业出版社,2008,23-48.

[6] Ping-Kun Chang,Yaw-Nan Peng. Influence of mixing techniques on propertiesof high performance concrete. 【J】 Cement and Concrete Research. 2001

[7]薛元顺.机床夹具图册[M]. 北京:机械工业出版社,2008,1-20.

[8]王伯平.互换性与测量技术基础[M]. 北京:机械工业出版社,2008,23-56.

[9]王先逵.机械制造工艺学[M].第二版, 北京:机械工业出版社,2006,1-200.

[10]王启平.机床夹具设计[M]. 哈尔滨:哈尔滨工业大学出版社,2005,1-180.

[11]濮良贵,纪名刚.机械设计[M].第八版, 北京:高等教育出版社,2006,51-68.

[12]邓文英,郭晓鹏.金属工艺学[M].第五版, 北京:高等教育出版社,2008,32-41.

[13]孙维连,魏凤兰.工程材料[M]. 北京:中国农业大学出版社,2006,25-31.

[14]赵如福.机械加工工艺人员手册[M].第三版,上海:上海科学技术出版社,1990,85-102.

[15]李德庆,吴锡英.计算机辅助制造[M]. 北京:机械工业出版社,1992,12-21.

[16]于骏一.机械制造工艺学[M]. 长春:吉林教育出版社,1986,42-51.

[17]刘晋春,赵家齐.特种加工[M]. 北京:机械工业出版社,2008,15-32.

[18]Zhu Y, Zhang S, Rong y. Experimental Study on Stiffness of T-Slot Based Modular Fixure[M]. Transaction of NAM-RI/SME, Volumn X XI,1993.

致 谢

此次毕业设计是大学最后一门重要的课程,设计内容为套筒零件的工艺设计和夹具设计,是上学期工艺及夹具课程设计的一个再发挥创造与深化。在这个过程中我学到了许多专业上的知识,也学到了一些机械方面的设计思想和思路,锻炼了分析问题处理问题的能力。此次毕业设计能够提前答辩要感谢韩霞老师在上学期课程设计中对我的认真指导,同时要感谢刘天祥老师能在周末抽出自己宝贵的休息时间给我做指导,还要感谢全院教师在大学四年对我的培养。我即将参加工作,在以后的工作中,我将继续发扬黑龙江八一农垦大学工程学院吃苦耐劳的优良传统,在工作中继续进步,继续发展。

附 录

A machine is a combination of mechanisms and other components which transforms, transmits. Examples are engines, turbines, vehicles, hoists, printing presses, washing machines, and movie cameras. Many of the principles and methods of design that apply to machines also apply to manufactured articles that are not true machines. The term "mechanical design" is used in a broader sense than "machine design" to include their design. the motion and structural aspects and the provisions for retention and enclosure are considerations in mechanical design. Applications occur in the field of mechanical engineering, and in other engineering fields as well, all of which require mechanical devices, such as switches, cams, valves, vessels, and mixers.

The nowadays cutting tool company cannot only be again the manufacture and the sales cutting tool, in order to succeed, they must be consistent with the globalization manufacture tendency maintenance, through enhances the efficiency, cooperates with the customer reduces the cost. Approaches the instantaneous global competition after this after NAFTA, the WTO time, the world company is making quickly to the same feeling, is lighter, a cheaper response. In other words, they make the product and the components contain can in high speed under revolve, as a result of the cost pressure, best, is lighter moreover must make cheaply. Obtains these goals a best way is through develops and applies the new material, but these is new and the improvement material usually all with difficulty processes. In in this kind of commercial power and the technical difficulty combination is especially prominent in the automobile and the aviation industry, and has become has the experience the cutting tool company to research and develop the department the most important driving influence.

The product design is the plan for the product and its components and subassemblies. To convert the product design into a physical entity, a manufacturing plan is needed. The activity of developing such a plan is called process planning. It is the link between product design and manufacturing. Process planning involves determining the sequence of processing and assembly steps that must be accomplished to make the product. In the present chapter, we examine processing planning and several related topics.

Arising from the development of information technology revolution has enabled us to enter the information age. The information revolution is not only a source of ideas and lifestyle changes, and led to the production and manufacture of the huge philosophical change, it can be said that over the past decade the new manufacturing philosophy can not be separated from the provision of it support to information technology for the manufacture of advanced manufacturing technology is important for manufacturing in the period of historic change. Over the years, China's comprehensive national strength has been continually enhanced, and the approaching, the market is extremely competitive, from a seller's domestic market into a buyer's market, and is rapidly becoming part of the international market, many large and medium-sized enterprises at a disadvantage in the competition, and even bankruptcy, closure. The combination of China's national conditions, through the analysis of modern integrated manufacturing systems and advanced manufacturing technology relationship with our modern integrated manufacturing systems technology and development strategy and a way to do something useful for the development of our manufacturing exploration.

译文:机器是由机械装置和其它组件组成的。它是一种用来转换或传递能量的装置。例如:发动机、涡轮机、车辆、起重机、印刷机、洗衣机、照相机和摄影机等。许多原则和设计方法不但适用于机器的设计,也适用于非机器的设计。术语中的“机械装置设计” 的含义要比“机械设计”的含义更为广泛一些,机械装置设计包括机械设计。在分析运动及设计结构时,要把产品外型以及以后的保养也要考虑在机械设计中。在机械工程领域中,以及其它工程领域中,所有这些都需要机械设备,比如:开关、凸轮、阀门、船舶以及搅拌机等。

现今的刀具公司再也不能只制造和销售刀具,为了成功,他们必须与全球化制造趋势保持一致,通过提高效率、同客户合作来降低成本。在这个近乎瞬间的全球竞争的后NAFTA、后WTO时代,全世界的公司正对相同感觉作出更快、更轻、更便宜的反应。换句话说,他们制造的产品和零件包含能在高速下运转,由于成本的压力,最好、更轻而且要制造更便宜。取得这些目标的一个最佳途径是通过发展和应用新材料,但这些新的和改进的材料通常都难以加工。这种商业上的动力和技术上的困难的组合在汽车和航空工业尤其突出,并已成为有见识的刀具公司研发部门的首要驱动力。

产品设计是用于产品及它的部件装配的计划。为了把产品设计转换成一个实际物体,这需要一个制造计划。而制订一个这样的计划的行动就叫做工艺规程制订。它是产品设计和制造之间的连接,工艺规程制订包括决定加工顺序和制造产品所必须完成的装配步骤。在以下文章中,我们将解释工艺规程制订和他的一些相关主题文章开始,我们应该区别在下列文章中被反复提到的工艺规程制订和生产计划。工艺规程制订与如何制造产品和它的零件等工程技术问题有关,制造零件和装配产品需要什么样的设备和工具?工艺规程制订与产品制造物流管理有关系。它在工艺规程制订后面与原料分类及获得满足制造充分数量产品要求的资源有关。

信息技术的发展引起的革命使我们进入了信息时代。信息革命不仅引起思想和生活方式的变化,从而导致生产和制造哲理的巨大变化。可以说,过去十年来新的制造理念都离不开它提供支持的信息技术制造先进制造技术是重要的生产历史转变时期。 多年来中国综合国力的不断增强,即将到来,市场极具竞争力,从卖方国内市场变为买方中国市场,并迅速成为国际市场的同时,许多大中型企业处于劣势的竞争,甚至破产、关闭。 结合中国的国情,通过分析现代集成制造系统、先进制造技术与现代集成制造系统技术发展战略和道路做些有益的制造业发展探索。