西电公司机电学院自动工业化系电维专业实训报告

题目:CA6140车床

姓名:刘奇

目录

1.1概述····························································1

1.2型号意义························································1

1.3主要结构························································1

1.4检验项目及指标要求··············································1

1.5主要运动形式及控制要求··········································2

1.6车床电路控制图及其分析··········································3

1.7检修车床故障的方法(电压测量法)··································4

1.8检修过程························································4

1.9车床故障现象、原因及解决方法····································5

1.10电气控制线路的接线要求和注意事项·······························6

内容提要

此工作报告的主题为CA6140车床。全部内容共分10节,内容包括CA6140车床的概述、型号含义、主要结构、检验项目及要求、主要运动形式及制要求、车床电路控制及分析、检修故障的方法、检修过程、故障现象原因及解决方法、电气线路的接线要求及注意事项,着重介绍了CA6140车床的电路控制及分析和故障的排除方法。

1.1概述

车床是一种应用极为广泛的金属切削机床,约占机床总数的25%~50%。能够车削外圆、内圆、端面、螺纹、切断及割槽等,并可以装上钻头或铰刀进行钻孔和铰孔等加工而成。车床主要分为卧式车床立式车床、转塔车床、单轴自动车床、多轴自动和半自动车床、仿形车床及多刀车床和各种专门化车床。其中在普通车床里,卧式车床应用最广泛。CA6140型卧式车床的工艺范围很广,能进行多种表面的加工,各种轴类、套类和盘类零件上的回转表面,如车削内外圆柱面、圆锥面、环槽及成型回转面,车削端面,车削螺纹,还可以进行钻孔、扩孔、铰孔和滚花等工作。

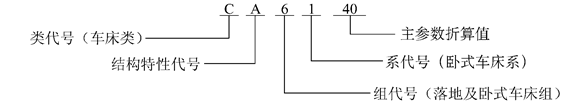

1.2型号含义

1.3主要结构

CA6140型普车外观结构如图1所示。它主要由床身、主轴变速箱、进给箱、溜板箱、刀架、尾架、丝杠和光杠等部件组成。

图1 CA6140型普通车床

1—主轴箱;2—卡盘;3—刀架;4—后刀架;5—尾座;6—床身;7—光杠;8—丝杠;

9—床鞍;10—底座;11—进给箱

1.4检验项目及指标要求

根据CA6140车床的运动情况和工艺要求,对电气控制提出如下要求。

(1)主拖动电动机一般选用三相鼠龙式异步电动机,并采用机械变速。

(2)为车削螺纹,主轴要求正、反转,小型车床由电动机正、反转来实现,CA6140车床则 靠

摩擦离合器来实现,电动机只作单向旋转。

(3)一般,中、小型车床的主轴电动机均采用直接启动。停车时为实现快速停车,一般采用 机械制动或电气制动。

(4)车削加工时,需用切削液对刀具和工件进行冷却。为此,设有一台冷却泵电动机,拖动 冷却泵输出冷却液。

(5)冷却泵电动机与主轴电动机具有联锁关系,即冷却泵电动机应在主轴电动机启动后才可 选择启动与否;而当主轴电动机停止时,冷却泵电动机立即停止。

(6)为实现溜板箱的快速移动,由单独的快速。

(7)电路应有必要的保护环节、安全可靠的照明。

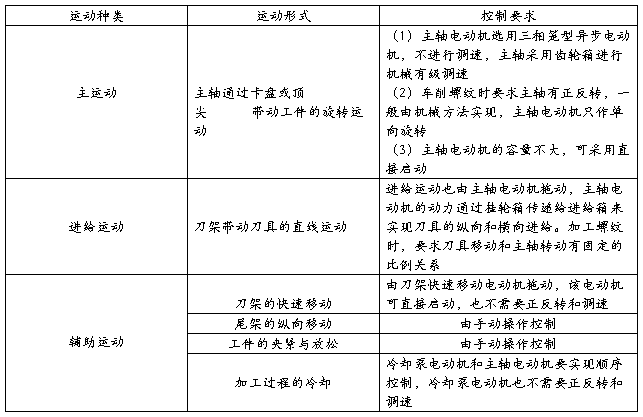

1.5 主要运动形式及控制要求

车床在加工各种旋转表面时必须具有切削运动和辅助运动。切削运动包括主运动和进给运动;而切削运动以外的其他运动皆为辅助运动。

CA6140有两种主要运动:一种是用卡盘或顶尖将被加工工件固定,用电动机拖动进行旋转运动,称为车床的主轴运动;另一种是溜板箱带动刀架直线移动,称为车床的进给运动。车床工作时绝大部分功率消耗在主轴运动上,并通过丝杠带动溜板箱进行慢速移动,使刀具进行自动切削。溜板箱的运动只消耗很小的功率。

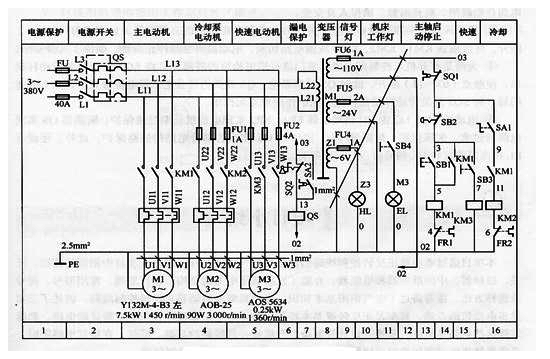

1.6 车床电路控制图及其分析

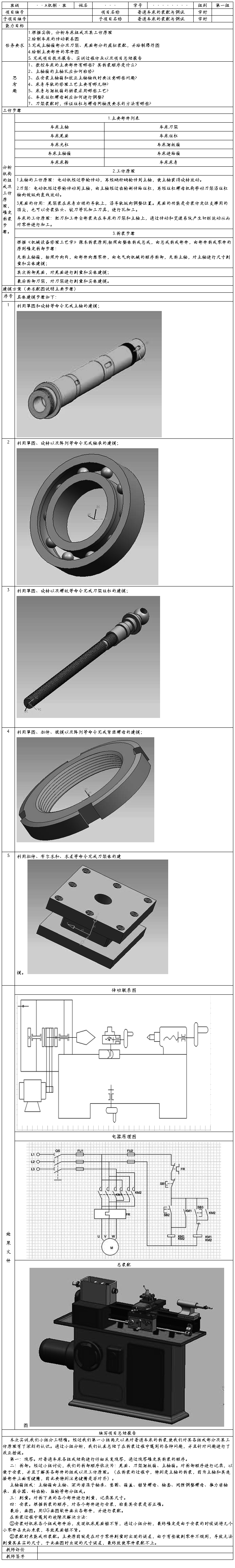

图2 CA6140电气原理图

M1为主轴及进给电动机,拖动主轴和工件旋转,并通过进给机构实现车床进给运动:M2为冷却泵电动机,拖动冷却泵输出冷却液;M3为快速移动电动机,拖动溜板实现快速移动。CA6140型车床的电气原理图分析如下:

(1)主轴及进给电动机M1的控制。由启动按钮SB1、停止按钮SB2和接触器KM1构成电动机单向连续启动—停止电路。

按下SB1→线圈通电并自锁→M1单向全压启动,通过摩擦离合器及传动机构拖动主轴正转或反转,以及刀架的直接进给。

停止时,按下SB2→KM1断点→M1自动停车。

(2)冷却泵电动机M2的控制。M2的控制油KM2电路实现。

主轴电动机启动之后,KM1辅助触点(9—11)闭合,此时合上开关SA1,KM2线圈通电,M2全压启动。停止时,断开SA1或使主轴电动机M1停止,则KM2断电,使M2自由停车。

(3)快速移动电动机M3的控制。由按钮SB3来控制接触器KM3,进而实现M3的点动。操作时,先将快、慢速进给手柄扳倒所需移动方向,即可接通相关的传动机构,再按下SB3,即可实现该方向的快速移动。

(4)保护环节

1)电路电源开关时带有开关锁SA2的断路器QS。机床接通电源时需要钥匙开关操作,再合上QS,增加了安全性。当需合上电源时,先用开关钥匙插入SA2开关锁中并右旋,使QS线圈断电,再扳动断路器QS将其合上,机床电源接通。

若将开关锁SA2左旋,则触点SA2(03—13)闭合,QS线圈通电,断路器跳开,机床断电。

2)打开机床控制配电盘壁龛门,自动切除机床电源保护。在配电盘壁龛门上装有安全行程开关SQ,当打开配电盘壁龛门时,安全开关触点SA2(03—13)闭合,使断路器线圈通电而自动跳闸,断开电源,确保人身安全。

3)机床床头皮带罩处设有开关SQ1,当打开皮带罩时,安全开关触点SQ1(03—13)断开,将接触器KM1、KM2、KM3线圈电路切断,电动机将全部停止旋转,确保人身安全。

4)为满足打开机床控制电盘壁龛门进行带电检修的需要,将SQ2安全开关传动杆拉出,

使触点(03—13)断开,此时QS线圈断电,QS开关仍可合上。带电检修完毕,关上壁龛门后,将SQ2开关传动复位,SQ2保护作用照常其作用。

5)电动机M1、M2由FU和热继电器FR1、FR2实现电动机的短路和长期过载保护;断路器QS实现电路的过流、欠压保护;熔断器FU、FU1~FU6实现各部分电路的短路保护。此外,还有EL机床照明灯和HL信号灯进行刻度照明。

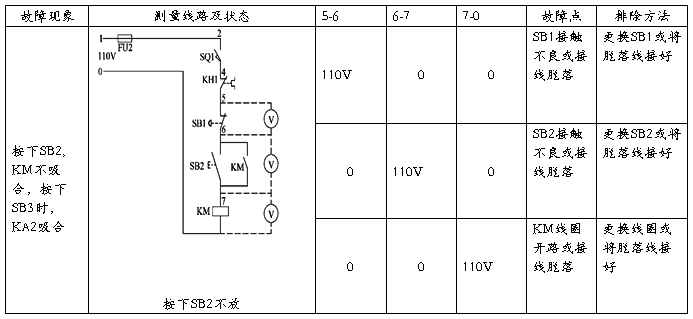

1.7 检修车床故障的方法(电压测量法)

1.8检修过程

1)故障调查

问:机床发生故障后,首先应向操作者了解故障发生的前手情况,有利于根据电气设备的工作原理来分析发生故障的原因。一般询问的内容有:故障发生在开车前、开车后,还是发生在运行中?是运行中自行停车,还是发现异常情况后由操作者停下来的;发生故障时,机床工作在什么工作顺序,按动了哪个按钮,扳动了哪个开关;故障发生前后,设备有无异常现象(如响声、气味、冒烟或冒火等);以前是否发生过类似的故障,是怎样处理的等。

看:熔断器内熔丝是否熔断,其他电气元件有无烧坏、发热、断线,导线连接螺丝有否松动,电动机的转速是否正常。

听:电动机、变压器和有些电气元件在运行时声音是否正常,可以帮助寻找故障的部位。

摸:电机、变压器和电气元件的线圈发生故障时,温度显著上升,可切断电源后用手去触摸。

2)电路分析

根据调查结果,参考该电气设备的电气原理图进行分析,初步判断出故障产生的部位,然后逐步缩小故障范围,直至找到故障点并加以消除。

分析故障时应有针对性,如接地故障一般先考虑电气柜外的电气装置,后考虑电气柜内的电气元件。断路和短路故障,应先考虑动作频繁的元件,后考虑其余元件。

原因分析:

①先判断是主线路还是控制电路的故障:按起动按钮SB2,接触器KM1若不动作,故障必定在控制电路;若接触器吸合,但主轴电动机不能起动,故障原因必定在主线路中。

②主线路故障:可依次检查接触器KM1主触点及三相电动机的接线端子等是否接触良好。

③控制电路故障:没有电压;控制线路中的熔断器FU5熔断;按钮SB1、SB2的触头接触不良;接触器线圈断线等。

3)断电检查

检查前先断开机床总电源,然后根据故障可能产生的部位,逐步找出故障点。检查时应先检查电源线进线处有无碰伤而引起的电源接地、短路等现象,螺旋式熔断器的熔断指示器是否跳出,热继电器是否动作。然后检查电气外部有无损坏,连接导线有无断路、松动,绝缘有否过热或烧焦。

4)通电检查

作断电检查仍未找到故障时,可对电气设备作通电检查。

在通电检查时要尽量使电动机和其所传动的机械部分脱开,将控制器和转换开关置于零位,行程开关还原到正常位置。然后万用表检查电源电压是否正常,有否缺相或严重不平衡。再进行通电检查,检查的顺序为:先检查控制电路,后检查主电路;先检查辅助系统,后检查主传动系统;先检查交流系统,后检查直流系统;合上开关,观察各电气元件是否按要求动作,有否冒火、冒烟、熔断器熔断的现象,直至查到发生故障的部位。

1.9 车床故障现象、原因及解决方法

1)故障现象:KM不吸合主轴电机M1不启动

故障原因:应在控制电路中

解决方法:可依次检查熔断器FU2,热继电器FR1和FR2的动断(常闭)触头,停止的按钮SB1,启动按钮SB2和接触器KM1的线圈是否断路。

2)故障现象:KM吸合主轴电机不启动

故障原因:应在主电路中

解决方法:可依次检查接触器KM1的触头,热继电器FR1的热元件接线端及三相电动机的接线端

3)故障现象:主轴不停车

故障原因:多数是接触器KM1的铁心极面上的油污使上下铁心不能释放或KM1的主触头发生熔焊,或停止按钮SB1的动断(常闭)触头短路。

解决方法:应切断电源,清洁铁芯极面的污垢或更换触点,即可排除故障。

4)故障现象:主轴只能瞬时启动

原因分析:这可能是主轴电动机不能自锁导致的,当按下按钮SB2时,电动机能运转,但放松按钮后电动机即停转,是由于接触器KM1的辅助常开触头接触不良或位置偏移、卡阻现象引起的故障。

解决方法:将接触器KM1的辅助常开触点进行修整或更换即可排除故障。辅助常开触点的连接导线松脱或断裂也会使电动机不能自锁。

5)故障现象:溜板块的电机不能动(刀架快速移动电动机M3不能启动)

故障原因:可能缺相、KA1断路、电动机损坏。

解决方法:按点动按钮SB3,接触器KM3没吸合,则故障必定在控制线路中,这时可用万用电表依次检查热继电器FR1和FR2的动断(常闭)触头,点动按钮SB3及接触器KM3的线圈是否断路。

6)故障现象:主轴电动机M1启动后不能自锁,即按下SB2,M1启动运转,松开SB2,M1随之停止

故障原因:接触器KM的自锁触头接触不良或连接导线松脱

解决方法:合上QF,测KM自锁触头(6-7)两端的电压,若电压正常,故障是自锁触头接触不良,若无电压,故障是连线(6、7)断线或松脱

7) 故障现象:主轴电动机M1不能停止

故障原因:KM主触头熔焊;停止按钮SB1被击穿或线路中5、6两点连接导线短路;KM铁心端面被油垢粘牢不能脱开

解决方法:断开QF,若KM释放,说明故障是停止按钮SB1被击穿或导线短路;若KM过一段时间释放,则故障为铁心端面被油垢粘牢

8) 故障现象:主轴电动机运行中停车

故障原因:热继电器KH1动作

解决方法:找出KH1动作的原因,排除后使其复位

9)故障现象:照明灯EL不亮

故障原因:灯泡损坏;FU4熔断;SA触头接触不良;TC二次绕组断线或接头松

解决方法:可根据具体情况采取相应的措施修复

1.10电气控制线路的接线要求和注意事项

1、电气线路安装的质量要求

1) 所有电器元件和接线应按电气线路原理图与电气接线图进行安装。

2) 安装要求:元件布局合理,连接导线尽量短少,布线要整齐、美观、横平竖直,所以导线应全部从线槽中穿过。

3) 各种信号和显示应按要注正确显示。

4) 各种按钮动作应灵活、可靠。

5) 通电试验后能满足控制要求。

2、车床电气控制安装应注意事项:

1) 控制柜内外所有设备和电器元件编号必须与电气接线图上编号完全一致。

2) 安装接线时,为防止出错,要主、控制电路分别接线,控制回路要一个小回路一个小回路的接,安装好一部分,检查一部分。

3) 所有螺钉和螺母要拧紧,以减少试车故障,安装时不要漏接地线。

4) 试车前必须严格遵守安全操作规程,依次检查电器动作是否符合电气原理图的要求,正确完成试车。

5) 试车出现故障,应立即切断电源,排除故障,找出原因并改正后方可再次试车。

第二篇:普通车床项目实训报告

“普通车床主轴箱及刀架、尾座装配与调试”子项目任务书

注:此计划书是在教学过程中下发给学生,由学生填写完成,反映学生对该子项目进行计划的结果文件,起到指导项目实施作用,请按照各栏目要求进行填写。