磁保持继电器半自动线工艺总结(G6阶段)

郭伟杰

中国振华集团群英无线电器材厂 219项目组 贵阳 550018

摘要:介绍了JMF-219C电能表用磁保持继电器在项目开发阶段的工艺开发过程,包括路线规划、流程设计、设备选型和布局设计,对小批量试产阶段的工艺参数和遇到的主要问题及对策进行总结。

关键词:磁保持继电器,工艺,半自动线

0、 前言

随着电能表的发展,磁保持继电器已经成为电能表不可缺少的重要部件,为配合电能表安装使用,要求其具有体积小、负载能力强、输入与输出隔离度高、功耗小、温升低等特点,并且已形成接线方式的多样化和个性化。目前,国内电能表磁保持继电器生产线的自动化程度不高,主要以手动装配为主,特别是免不了靠人工调校和检验,这就决定了生产效率和一致性难于提高。随着电子式电能表技术的飞速发展和市场日益扩大,用户对磁保持继电器提出了愈来愈苛刻的要求,故提高电能表磁保持继电器生产线的自动化程度显得十分必要。在此技术背景下,项目提出以下工艺创新点:

1) 高速半自动生产线,人员配置不超过40人,节拍2.5秒/只,单班产量8000~10000只;

2) 不允许人工调校,参数检测分选由设备自动完成,避免人工失误;

3) 与国内设备供应商一同开发的触点间隙影像系统、触点压力测试系统和数据储存分析软件达到国外自动测试设备工作水平;

4) 整线设备加工能力(一致性)达到或超出国内同行水平;

5) 兼容多种规格产品(国网的软连接\外网的硬连接、负载60A\80A、单线圈\双线圈等等),15分钟快速换型。

6) 按汽车行业的产品设计开发流程APQP来进行项目管理,包括工艺开发;

1、 工艺开发的输入与输出

输入:

1) 年最大需求300万只/班;

2) 资金预算≤180万元;

3) 人员配置≤40名;

4) 厂房图;

5) 产品设计资料: BOM、DFMEA、设计图纸、测试规范以及DV试验报告;

6) 其它。

输出:

1) 工艺流程图、SC/CC清单;

2) PFMEA\CONTROL PLAN;

3) MTM、节拍、瓶颈工序;

4) 设备清单、外形尺寸、技术规范、验收标准;

5) 工艺布局图、电/气需求图;

6) 维护保养与备件易损件清单;

7) SOP\SIP\SNP等等。

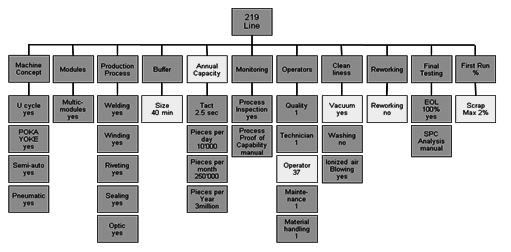

2、 路线规划

借鉴国外先进的工艺理念,结合219产品的结构特点及项目条件,对219工艺路线作以下总体规划:生产线总体设计成U型布局,半自动,多工位平衡瓶颈工序,采用成熟的工艺方法如铆压、绕线、点焊、点胶、影像系统检测等,允许最大库存量40分钟,节拍2.5秒/只,单班年最大产能300万只,过程质量管控手段为过程检验和ppk分析,人员配置37作业员、1名质量巡检员、1名设备维护技师和1名物料员,配备高压离子静电吹灰除尘和工业吸尘器及管道,不允许返工,终检100%自动,数据自动储存并显示变化曲线,SPC,最大报废率小于2%等。具体如如图1所示:

图1. 生产线工艺规划

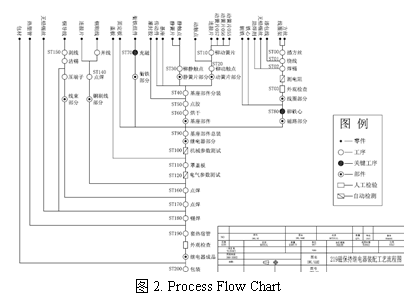

3、 流程设计

为达到免人工调校和人工检测的目标,JMF-219C电表磁保持继电器的装配工艺流程和布局设计上不考虑人工调校和返工工序,各工序按标准作业方法用MTM动作分析法得出各工序的操作循环时间,再根据设计节拍来匹配各工序的工站数和人员数,使整条线的生产节拍达到平衡。JMF-219C电表磁保持继电器的装配工艺流程图如图2所示:

4、 设备

简单的工序、不易实现自动装配的部件由多工位的通用设备配合专用工装夹具完成,如电动冲床、气动装置、点焊机、充磁机等设备。关键工序、易实现自动化装配的部件由单工位的半自动设备完成,比如插针机、绕线机、粘锡机、点胶机、烘干隧道炉、铆铁心机、中频并线机等,参数检验为考虑节拍及避免人工失误由两台设备完成机械、电气参数的检测。

对设备供应商的选择,主要根据:一是之前开发过类似设备;二是熟悉磁保持继电器行业;三是有长期合作过;四是性价比要高。

4.1功能特点

1) 自动设备使用PLC进行加工动作控制;

2) 电动/气动冲床用螺栓连接固定在工作台上,双按钮启动。自动设备用三色灯显示运行状态,并且有安全门保护;

3) 设备自动统计生产过程信息,包括工作节拍,生产总数,合格品数等,辅助生产管理;

4) 使用传感器对产品部件放置位置、产品加工结果进行检测和控制,并在连续发现不良或设备故障时停机报警并显示故障代码;

5) 检验工序由设备自动完成并自动分类排除不良产品,避免人为疏忽;合格品输出前激光打标日期吗避免不良/合格品的混料;

6) 参数测量仪器提供第三方的校准证书。

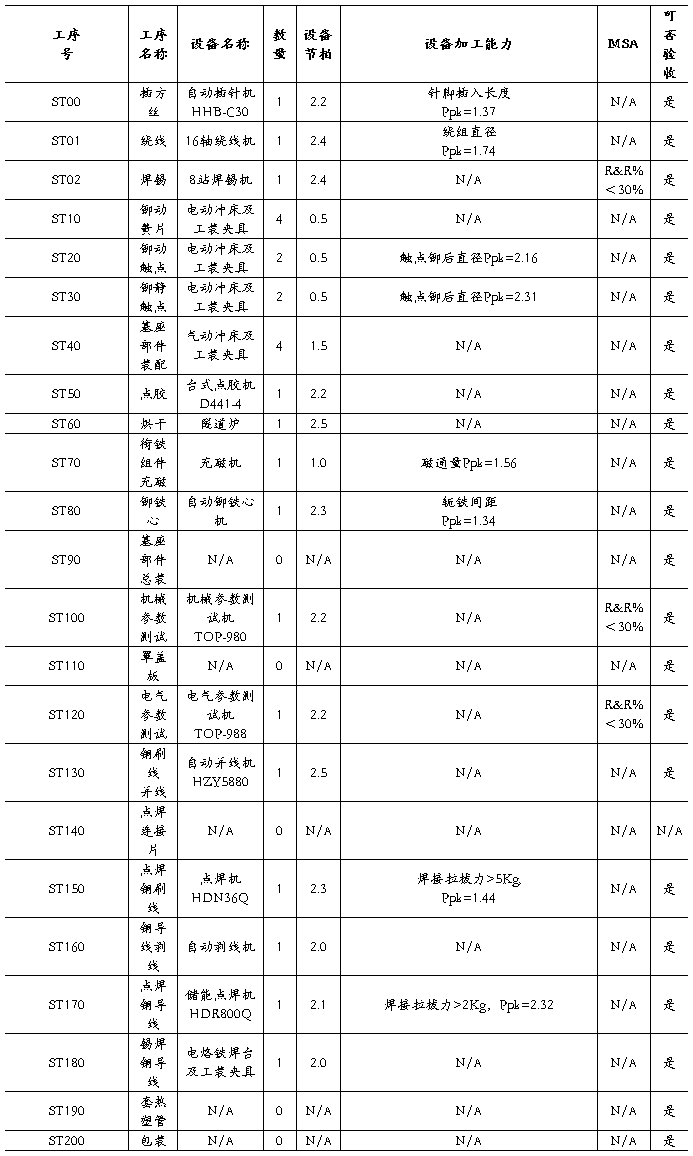

4.2设备性能

表1是现阶段生产线各设备的性能状况,其中设备节拍反映的是设备本身的单循环周期时间,单位为秒/周期,其不包含人员的上下料及定位时间;设备加工能力是从被加工产品特性的一致性来反映设备的稳定性,其与设备的加工精度以及产品特性范围有关,一般要求ppk>1.33;MSA称为测量系统分析,其反映的是整个测量系统,包括测量仪器或设备的重复性和再现性是否达到要求。PPK的计算模板参见《219.FORM.GWJ.024 X-R控制图表格》,MSA的计算模板参见《219.FORM.GWJ.026 MSA测量系统分析》。

表1. 设备性能表

MSA标准

1) 选定分析的测量系统,包括以下5个参数的测量系统:①触点间隙、②触点压力、③线圈电阻、④吸合电压、⑤释放电压。

2) 针对每项测量系统,各选定10只代表参数变化的产品;

3) 由买方和卖方各提供1名操作人员;

4) 每位操作人员各针对一个产品重复测量2~3次,并记录在MSA模板表格内;

5) 计算出R&R结果,包括AV(人员的变异)、EV(仪器的变异)、PV(产品的变异)、TV(总变异)、R&R%(重复性和再现性所占的比例);

6) 判定标准:

l R&R%<10%,可接受测量系统;

l 10%<R&R%<30%,可有条件验收测量系统;

有条件验收条款:卖方给出仪器变异的可能原因及改善对策,买方可以接受验收。

l R&R%>30%,不可以接受;

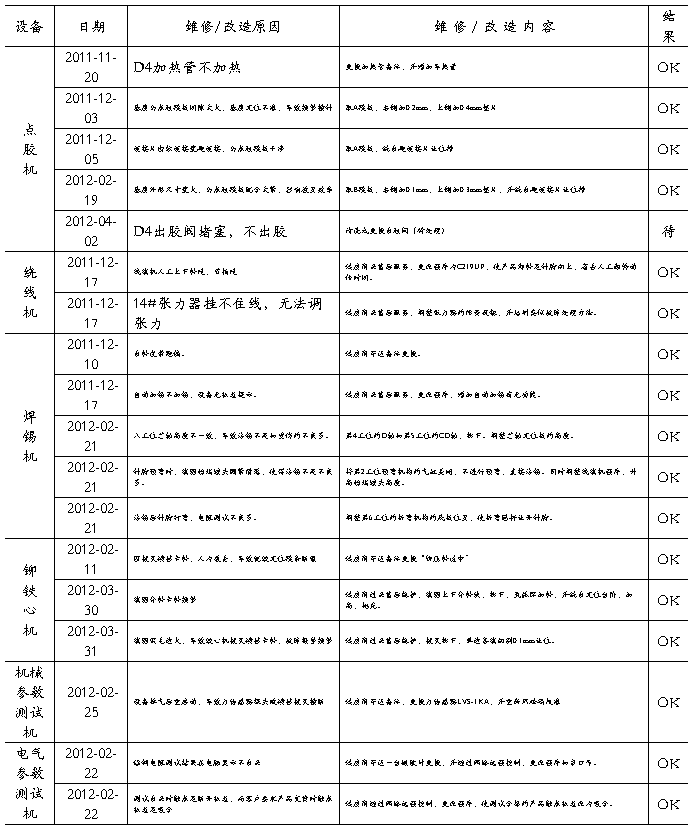

4.3设备使用情况

表2所列的是生产线设备的维修改造记录,详见《219.FORM.GWJ.019设备档案卡》。

表2. 设备维修改造记录

为满足最大设计产能,对瓶颈工序需增加设备来平衡整条线的生产节拍,对于自动化程度高的单工位设备,其设备节拍就应达到生产线的节拍,比如绕线机;而自动化程度不高的标准设备比如点焊机,就得根据订单需求量的增大而灵活增加。故现阶段的设备及人员是不足以满足设计产能的,从各工序的节拍分析可得出现阶段生产线的最大单班产能是4000至4500只,当订单量超过时就需要增加部分设备及人员,如表3所示。

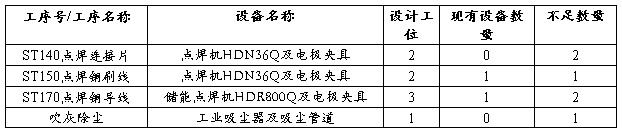

表3. 满足设计产能需增加的设备

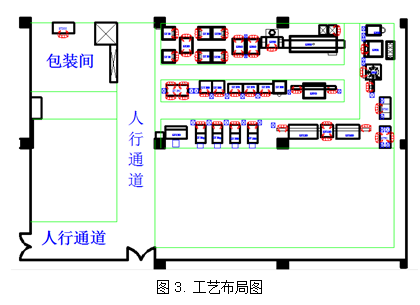

从图3可看出,现阶段ST03动簧尾部整形和ST04动簧整体整形工序并不在工艺布局图内,这两个额外工序是为了弥补动簧设计上的不足而临时增加的,当产品设计定型后通过供应商的冲压模具来获得预定的动簧角度,故此两工序待产品设计定型后应取消。

5、 布局设计

由各工序的操作时间和整条线的节拍可计算出各工序的设备及人员数,根据选用设备的外形尺寸、额定功率、耗气量可定出设备的摆放以及电/气布置图,再综合考虑各工序的库存量、物料搬运周转距离、人员移动等,将生产线的工位桌、设备、人员、物料、通道、电气源等生产要素按照周转距离最短、人员移动最小、安装成本最低、空间占用最少等最优原则组成一条U型生产线,219生产线工艺布局如图3所示。

6、 工艺参数的固化

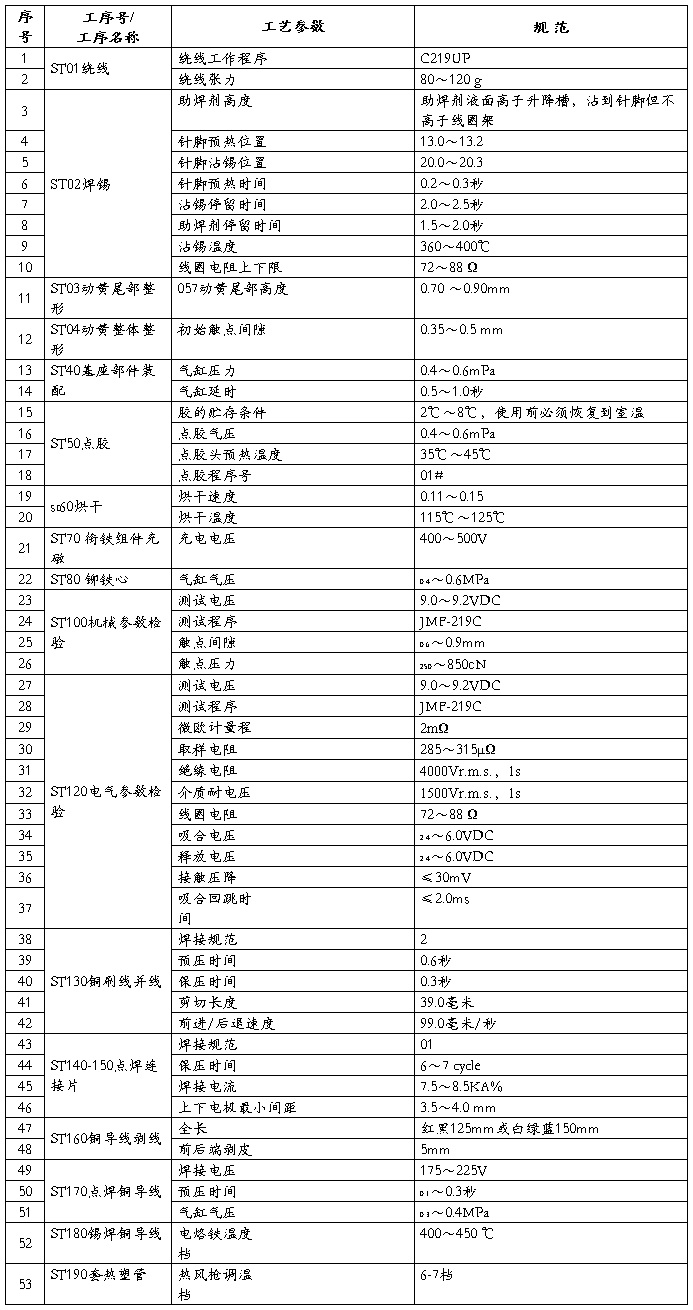

为主动保证产品质量提前做好预防,设备工艺参数固化受控并使专人对其管控十分必要,故规定已固化的工艺参数由技师在开班前确认,频次为1次/班,记录表格为《219.FORM.GWJ.015换单检查表-工艺点检》,若发现参数不在规范内须及时调整;设备工艺参数须由培训考核过的技师或有权限的工程师来调整;219磁保持继电器半自动线工艺参数见表4:

表4. 工艺参数表

7、 主要工艺问题点及对策

从20##年3月开始的小批量试产情况看,遇到主要设备问题及措施参见《219.FORM.GWJ.019设备档案卡》,而工艺问题集中体现在部分工序的节拍不匹配和部分模号的产品终检一次合格率低。

7.1节拍

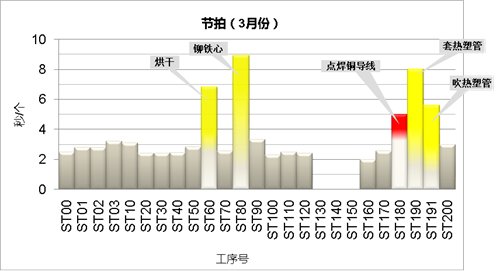

三月份小批量试产阶段各工序的节拍统计如图4所示,其中ST60烘干通过增大产品在隧道炉的摆放面积得以改善至3.0秒以内,ST80铆铁心通过解决铁心机的线圈卡料问题,其节拍已达到设计要求,ST191吹热塑管节拍慢的问题可由目前的热风枪单个吹的工艺改为整体短时间进烘箱固化的方法来解决,而ST180点焊铜导线及ST190套热塑管只能通过增加设备和人员来解决其瓶颈问题;其它工序随人员操作熟练度的进一步提高都可达到设计节拍2.5秒/只的要求。

图4.节拍统计(3月份)

7.2一次合格率FTT

一次合格率的具体情况及分析对策参见3月份的生产报表,FTT从30%到80%波动大,在此不再赘述。采取的临时措施是对零组件进行分模穴号配对生产,临时增加动簧尾部整形和整体整形两道工序来获得合适的超行程和初始触点间隙;并将一次检验合格品/不良品分开,对一次检验不良的产品进行分类,用人工调校的额外返工来减小报废。但根本的解决办法应该是从产品设计上对动簧部分的吸反力与磁吸力的匹配加以改善。

今后工艺上对提高终检一次合格率的改进方向为:

1) 进一步提高ST60烘干后的初始触点间隙的一致性;

2) 超行程、触点间隙、触点压力、动作电压的关系曲线;

3) 为包容零组件尺寸变差大、产品磁力匹配范围窄等问题,应开发自动调校设备,通过自动测量计算触点间隙并自动调整触点间隙、动簧角度来实现超行程、触点压力和动作电压可调,但前提条件是产品结构作相应的设计变更。