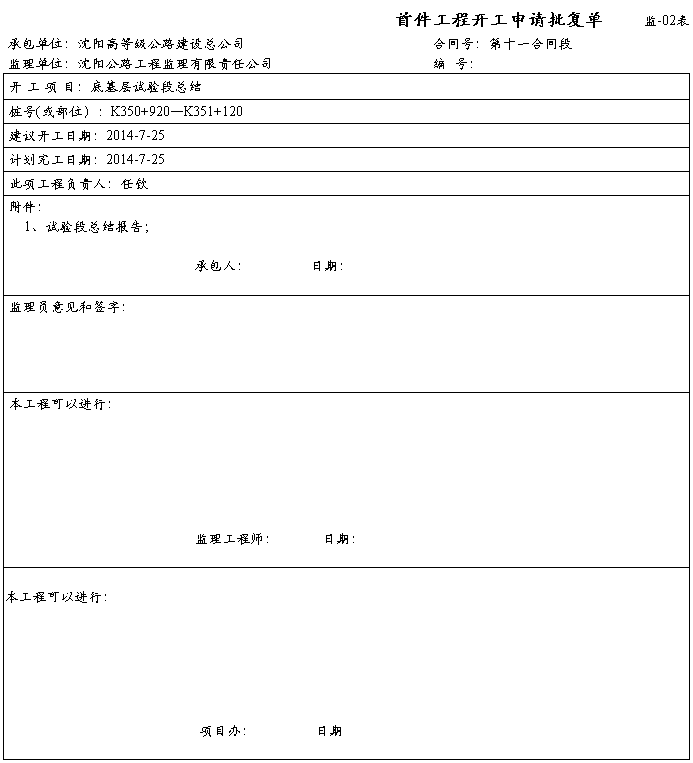

冷再生底基层试验段总结

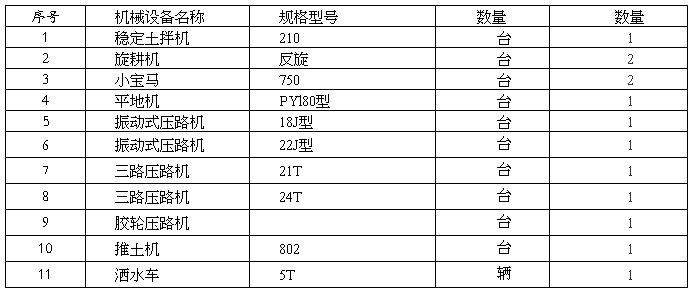

20xx年x月x日我项目部GZX-II标合同段,在K106+400~K106+600左侧进行了冷再生的底基层的试验段的铺设工作,现对冷再生底基层的试验段总结汇总如下:

一、冷再生底基层的施工方案

冷再生底基层是在原沥青路面上再生提高路面高程,即原路面沥青表处层20cm破碎后和6%水泥土进行拌和,松铺系数为1.25,添加剂为6%水泥,水泥初凝时间为288分钟,终凝时间为358分钟,我标段采用的宝马冷再生机。

二、试验段施工工艺

1、 准备下承层及施工放样

检查老路面的材料是否符合底基层材料的技术要求,如果不符合要求,则翻开老路面并采取必要的措施进行处理,对老路面局部严重破损处,视情况确定处理方案:

(1)、下承层处理:如无湿软土基,则将场拌好的冷再生料进行填筑,然后正常施工。如有湿软土基,则用换填土的方式进行处理,处理完毕后再按上述方案施工。

(2)、施工放样:施工前首先在老路面上放出冷再生底基层的中线和边线,直线段15—25米设一桩,并在两侧设指示桩。

2、 计算水泥用量

根据冷再生的厚度来确定每平方米水泥用量,并确定每袋的摆放间距,半副施工在中线、拌和一侧的边线间分别撒设灰线,每平

方23.4千克水泥。

3、 摊料

(1)、根据计算确定的水泥摆放纵横间距,撒设灰格

(2)、将水泥直接送到摊铺路段,卸在划定的灰格内,并检查有无遗漏或多余,运送水泥的车辆均备有防雨设备。

(3)、每格摆放一袋水泥,用人工将水泥摊开,使水泥均匀地摊铺在方格内。

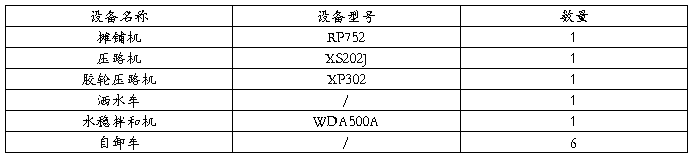

4、 拌和

对冷再生的施工我们采用宝马型冷再生机拌合,拌合速度控制在预定的每小时五米内,冷再生机尽可能匀速行走,拌合完后,用推土机稳压后,同测量人员进行现场测量后,再用平地机进行整平,在直线段或没有超高的路段,平地机由路两侧向路中心整平;在超高路段,平地机由路内侧向外侧进行整平,形成符合设计要求的路拱。

…… …… 余下全文