不确定环境下柔性供应链计划问题建模与优化研究

1项目的立项依据(研究意义、国内外研究现状及分析,附主要参考文献目录)

供应链是围绕核心企业,涵盖产品或服务设计、原材料采购、中间产品和最终产品制造,通过销售渠道将产品或服务送达消费者,以及进行售后服务全过程的扩展的企业功能网链结构。通过对信息流、物流和资金流的有效控制,实现产品和服务在时空方面的转换与在价值方面的增值。其要点在于优化设计与配置各节点,通过整体集成的协同运作管理,减少无效业务过程与活动,降低运作成本,提高效率,快速有效适应市场需求。供应链管理作为一种新型的企业联盟经营运作形式与过程,尽管在理念和结构形式上力求减轻和克服不确定性环境的影响,但动态不确定的环境是现实存在的,且不确定因素的影响在供应链运作过程中呈现传播和逐级放大等特点。这种动态的不确定环境对于供应链的构造与运作管理影响极大,因此不确定环境下供应链管理的模式和方法成为该领域亟待研究和解决的问题。研究不确定环境下供应链的建模与优化是必要的。

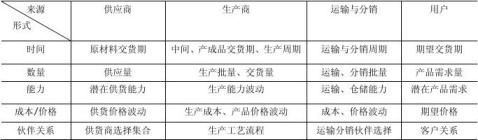

供应链运作环境中包含诸多不确定因素。其主要来源可归结为供应商、生产者、运输、分销和用户的不确定性,以时间、数量、价格、能力与伙伴关系等多种不同的具体形式体现出来。企业环境的动态不确定性体现在以下几个方面:物料获取渠道、数量、提前期的不确定性;最终产品需求数量、价格和交货时间的不确定性;生产单元产能、中间产品交货数量和时间以及运输环节运力的不确定性等等。如表1所示。

面对不确定的环境,为增强供应链的适应性,提高供应链的性能,一个最主要的手段就是提高供应链的柔性和敏捷性。柔性的概念起源于制造业。对于柔性概念可从多个角度或侧面描述,如:产品柔性、产量柔性、能力柔性、加工过程(路径)柔性、组织结构柔性等,其最本质的特征在于提供若干备选方案及其组合,以克服或灵活适应环境不确定性的影响。

目前柔性的概念已经应用于多个领域,通过柔性改善系统对于动态不确定环境的适应性已被诸多研究和应用成果所证实,成为不争的事实。供应链设计和运作应围绕核心企业中的多个核心产品进行,即基于核心产品的供应链,以提高企业的核心竞争力。这亦符合BPR的企业流程再造思想,按产品形成产品制造团队,减少附加环节,以提高效率和效益。从实际情况看,每一核心产品均具有多个/多级可能或备选的供应商,具有多条可能的加工工艺路线,需要多条/多级可能或备选的分销渠道。这些备选的渠道或分支在功能上存在着相互替代或相互包含、在能力上存在相互补充的情况。例如:一个供应商可以提供用于多种产品生产的多种不同的原材料,一种产品生产可由不同的供应商提供原材料;一种产品可由多条不同的生产工艺路线完成加工;不同或相同的产品可以通过相同或不同的分销渠道交付等等,形成了具有多个备选供应商、多条生产工艺路线、多条备选分销渠道交织的供应链网络,为实现柔性供应链奠定了物理基础。图1给出围绕核心企业核心产品的供应链网络的结构示意。

…… …… 余下全文