電 路 板 組 裝 之 焊 接

1.前言

電子工業必須用到的銲錫焊接(Soldering)可簡稱為“焊接”,其操作溫度不超過400℃(銲點強度也稍嫌不足)者,中國國家標準(CNS)稱為之“軟焊”,以有別於溫度較高的“硬焊”(Brazing,如含銀銅的銲料)。至於溫度更高(800℃以上)機械用途之Welding,則稱為熔接,由於部份零件與電路板之有機底材不耐高溫,故多年來電子組裝工業一向選擇此種銲錫焊接為標準作業程序。由於焊接製程所呈現的焊錫性(Solderability)與銲點強度(Joint Strength)均將影響到整體組裝品的品質與可靠度,是業者們在焊接方面所長期追求與面對的最重要事項。

2.焊接之一般原則

本文將介紹波焊(Wave Soldering)、熔焊(Reflow Soldering)及手焊(Hand Soldering)三種製程及應注意之重點,其等共同適用之原則可先行歸納如下:

2.1空板烘烤除濕(Baking)

為了避免電路板吸水而造成高溫焊接時的爆板、濺錫、吹孔、銲點空洞等困擾起見,已長期儲存的板子(最好為20℃,RH30%)應先行烘烤,以除去可能吸入的水份,其作業溫度與時間之匹配如下:(若劣化程度較輕者,其時間尚可減半).

烘後冷卻的板子要儘快在2~3天內焊完,以避免再度吸水續增困擾。

2.2預熱(Preheating)

當電路板及待焊之諸多零件,在進入高溫區(220℃以上)與熔融銲錫遭遇之前,整體組裝板必須先行預熱,其功用如下:

(1)可趕走助焊劑中的揮發性的成份,減少後續輸送式快速量產焊接中的濺錫,或PTH孔中填錫的空洞,或錫膏填充點中的氣洞等。

(2)提升板體與零件的溫度,減少瞬間進入高溫所造成熱應力(Thermal Stress)的各種危害,並可改善液態融錫進孔的能力。

(3)增加助焊劑的活性與能力,使更易於清除待焊表面的氧化物與污物,增加其焊錫性,此點對於“背風區”等死角處尤其重要。

2.3助焊劑(Flux)

清潔的金屬表面其所具有的自由能(Free Energy)必定大於氧化與髒污的表面,自由能較大的待焊表面其焊錫性也自然會好,助焊劑的主要功能即在對金屬表面進行清潔,是一種化學反應。現將其重點整理如下:

(1)化學性:可將待焊金屬表面進行化學清潔,並再以其強烈的還原性保護(即覆蓋)已完成清潔的表面,使在高溫空氣環境的短時間內不再生鏽,此種能耐稱之為助焊劑活性(Flux Activity)。

(2)傳熱性:助焊劑還可協助熱量的傳遞與分佈,使不同區域的熱量能更均勻的分佈。

(3)物理性:可將氧化物或其他反應後無用的殘渣,排開到待焊區以外的空間去,以增強其待焊區之焊錫性。

(4)腐蝕性:能夠清除氧化物的化學活性,當然也會對金屬產生腐蝕的效果,就焊後產品的長期可靠度而言,不免會造成某種程度上的危害,故一般配方都刻意使其在高溫中才展現活性,而處於一般常溫環境中則儘量維持其安定的隋性,不過當濕度增加時,則還是難保不出問題,故電子工業一向都採用較溫和活性之Flux為主旨,尤其在放棄溶劑清潔製程後(水洗反而更會造成死角處的腐蝕),業界早己傾向No Clean既簡化製程又節省成本之“免洗”製程了,此時與組裝板永遠共處之助焊劑,當然在活性上還要更進一步減弱才不致帶來後患。

3.手焊(Head Soldering)

當大批量自動機焊後,發現局部少數不良銲點時,或對高溫敏感的元件等,仍將動用到老式的手焊工藝加以補救,廣義的手焊除了錫焊外,尚另有銀焊與熔接等,早期美國海軍對此種手工作業非常講究,曾訂有許多標準作業程序(SOP)以及考試、認證、發照等嚴謹制度,其對實做手藝的尊重,絲毫不亞於對理論學術的崇尚。

3.1焊槍(Soldering Gun)手焊

此為最基本的焊接方式,其首要工具之焊槍亦俗稱為烙鐵,其中的發熱體與烙鐵頭(tip)可針對焊錫絲(Soldering Wire)與待加工件(Workpiece)提供足夠的熱量,使其得以進行高溫的焊接動作,由於加熱過程中焊槍之變壓器也會附帶產生節外生枝的電磁波,故焊槍還須具備良好的隔絕(Isolation)功能,以避免對PCB板面敏感的IC元件造成“電性壓力”(Electric Overstress; EOS)或“靜電釋放”(Electrostatic Discharge; ESD)等傷害。

焊槍選擇應注意的項目頗多,如烙鐵頭形狀須適合加工的類型,溫度控制(±5℃)的靈敏度、熱量傳導的快速性、待工溫度(Idle Temp.)中作業前回復溫度(Recovery Temp.)之夠快夠高夠穩,操作的方便性、維修的容易度等均為參考事項。

3.2銲錫絲(Solder Wire)

係將各種錫鉛重量比率所組成的合金,再另外加入夾心在內的固體助焊劑銲芯,而抽拉製成的金屬條絲狀焊料,可用以焊連與填充而成為具有機械強度的銲點(Solder Joint)者稱之,其中的助焊劑要注意是否具有腐蝕性,焊後殘渣的絕緣電阻(Insulation Resistance,一般人隨口而出的“絕緣阻抗”是不正確的說法)是否夠高,以免造成後續組裝板電性絕緣不良的問題,甚至將來還會要求“免洗”(No Clean)之助焊劑,其評估方法可採IPC-TM-650中2.6.3節的“濕氣與絕緣電阻”進行取捨,有時發現焊絲中助焊劑的效力不足時,也可另行外加液態助焊劑以助其作用,但要小心注意此等液態助焊劑的後續離子污染性。

3.3焊槍手焊過程及要點

(1)以清潔無鏽的鉻鐵頭與焊絲,同時接觸到待焊位置,使熔錫能迅速出現附著與填充作用,之後需將烙鐵頭多餘的錫珠錫碎等,採用水濕的海棉予以清除。

(2)熔入適量的錫絲銲料並使均勻分散,且不宜太多,其中之助焊劑可供提清潔與傳熱的雙重作用.

(3)烙鐵頭須連續接觸焊位,以提供足夠的熱量,直到銲錫已均勻散佈為止.

(4)完工後,移走焊槍時要小心,避免不當動作造成固化前焊點的擾動,進而對焊點之強度產生損傷。

(5)當待加工的PCB為單面零件組裝,而其待焊點面積既大且多者,可先將其無零件之另一面板貼在某種熱盤上進行預熱;如此將可加快作業速與減少局部板面的過熱傷害,此種預熱也可採用特殊的小型熱風機進行。

(6)烙鐵頭(tip)為傳熱及運補錫料的工具,對於待加工區域應具備最大的接觸面積,以減少傳熱的時間耗損,又為強化輸送銲錫原料的效率,與表面必須維持良好的焊錫性,以及不可造成各種殘渣的堆積起見,一旦烙鐵頭出現氧化或過度污染時則須加以更換。

(7)小零件或細腿處的手焊作業,為了避免過熱的傷害起見,可另外加設臨時性散熱配件,如金屬之鱷魚夾等。

4.浸焊(Immersion Soldering)

此為最早出現的簡單做法,係針對焊點較簡單的大批量焊接法(Mass Soldering),目前一些小工廠或實驗做法仍在使用,係將安插完畢的板子,水平裝在框架中直接接觸熔融錫面,而達到全面同時焊妥的做法,其助焊劑塗佈、預熱、浸焊與清潔等連續流程,可採手動或自動輸送化,則端視情況而定,但多半是針對PTH插孔焊接而實施浸焊,SMD之貼裝零件則應先行點膠固定才可實施,錫膏定位者則有脫落的麻煩。

5.波焊(Wave Soldering)

係利用已熔融之液錫在馬達幫浦驅動之下,向上揚起的單波或雙波,對斜向上升輸送而來的板子,從下向上壓迫使液錫進孔,或對點膠定位SMD元件的空腳處,進行填錫形成銲點,稱為波焊,大陸術語稱為“波峰焊”,此種“量焊”做法已行之有年,即使目前之插裝與貼裝混合的板子仍然可用,現將其重點整理如下:

5.1助焊劑

波焊連線中其液態助焊劑在板面塗佈之施工,約有泡沬型、波浸型與噴灑型等三種方式,即:

5.1.1泡沬型Flux:

係將“低壓空氣壓縮機”所吹出的空氣,經過一種多孔性的天然石塊或塑膠製品與特殊濾心等(孔徑約50~60µm),使形成眾多細碎的氣泡,再吹入助焊劑儲池中,即可向上揚湧出許多助焊劑泡沬,當組裝板通過上方裂口時,於是板子底面即能得到均勻的薄層塗佈。並在其離開前還須將多餘的液滴,再以冷空氣約50~60℃之斜向予以強力吹掉,以防對後續的預熱與焊接帶來煩惱,並可迫使助焊劑向上湧出各PTH的孔頂與孔環,完成清潔動作,至於助焊劑本身則應經常檢測其比重,並以自動添加方式補充溶劑中揮發成份的變化.

5.1.2噴霧型Spray Fluxing:

常用於免洗低固形物(Low Solid;固含量約1~3%)之助焊劑,對早先松香(Rosin)型固形物較高的助焊劑則並不適宜,由於較常出現堵塞情形,其協助噴出之氣體宜採氮氣,既可防火又能減低助焊劑遭到氧化的煩惱,其噴射的原理也有數種不同的做法,如採不鏽鋼之網狀滾筒(Rotating Drum)自液中帶起液膜,再自筒內向上吹出氮氣而成霧狀,續以氮氣向上吹出等方式進行塗佈。

5.1.3波峰型Wave Flux:

直接用幫浦及噴口向上揚起液體,於狹縫控制下,可得到一種長條形的波峰,當組裝板底部通過時即可進行塗佈。此法可能呈現液量過多的情形,其後續氣刀(Air Knife)的吹刮動作則應更為徹底才行。此種機型之價格較泡沬型稍貴,但卻比噴灑型便宜,其中溶劑的揮發量也低於泡沬型。

5.2預熱

一般波焊前的預熱若令朝上板面昇溫到65~121℃之間即可,其昇溫速率約2℃/S~40℃/S之間。預熱不足時助焊劑之活性發揮可能未達極致,則焊錫性很難達到最佳地步。且在揮發份尚未趕光之下,其待焊表面的助焊劑黏度仍低時,將導致焊點的縮錫(Dewetting)與錫尖(Solder Icicles)等缺失。但預熱溫度太高時,則又可能會對固形物太低的免洗助焊劑不利,此點須與助焊劑供應商深入瞭解。

5.3波焊

5.3.1錫溫管理:

目前錫池中銲料的合金成份仍以Sn 63/Pb37與Sn 60/Pb40者居多,故其作業溫度控制以260º±5℃為宜。但仍須考量到待焊板與零件之總體重量如何。大型者尚可升溫到280℃,小型板或對熱量太敏感的產品,則可稍降到230℃,均為權宜的做法。且還須與輸送速度及預熱進行搭配,較理想的做法是針對輸送速度加以變換,而對錫溫則以不變為宜,因錫溫會影響到融錫的流動性(Fluidity),進而會衝擊到銲點的品質。且焊溫升高時,銅的溶入速率也會跟著增快,非常不利於整體焊接的品質管理。

5.3.2波面接觸:

自組裝板之底面行進接觸到上湧的錫波起,到完全通過脫離融錫湧出面的接觸為止,其相互密貼的時程須控制在3-6秒之間。此種接焊時間的長短,取決於輸送速度(Conveyor Speed)及波形與浸深等三者所組成的“接觸長度”;時程太短焊錫性將未完全發揮,時程太長則會對板材或敏感零件造成傷害。若該波焊連線是直接安裝在一般空氣中時,則錫波表面會不斷形成薄薄的氧化物,由於流動的原因與組裝板(PWA)不斷浮刮帶走,故整體尚不致累積太多的氧化物。但若將全系統尤其是波焊段採用氮氣環境所籠罩時,則可大大減少氧化反應的發生,當然也就使得焊錫性有了顯著的改進。

輸送組裝板的傳動面須呈現4º~12º的仰角,如此將使得零件本體的後方,被阻擋之“背風波”錫流不強處的焊接動作大獲改善。一般現行波焊機均設有可單獨控制的雙幫浦與雙波(錫池則單雙波均有),前波呈多股噴泉式強力上湧者稱為“擾流波(Turbulent Wave)”,係逼迫強力錫流穿過多排各種直徑的迂迴小孔而形成,可直接衝打到行走中的底板表面,對通孔插腳或貼裝尾部接腳等焊接非常有利。之後遭遇到的第二波,則為呈拋物線狀的“平滑(流)波(Laminar Wave)”對朝下板面的接觸時程較長,就板面需填錫補錫的引腳有利,且還可消除過多的錫尖。某些商品機種還可另行加裝熱空氣(或熱氮氣)的刮錫設施於第二波之後,也可消除錫尖與焊點的過多錫量。

對於板面眾多的小型片狀零件(如Chip Resistor或Chip Capacitor)而言,〝擾流波〞附帶的機械打擊力量,還可迫使錫流包圍零件四周甚至進入腹底,使其等所形成的銲點更為完整,任何局部的缺失還可被隨即報到的〝平流波〞所再補足。且此第二波中亦可加裝額外的振動裝置,以增加波流對板面所施展的機械壓力。

5.3.3接觸的細節:

若再仔細深入探討其瞬間接觸焊接的細節時,還可再分述於後:

(1)板面與擾流波接觸的初期,助焊劑立即進行揮發與分散的動作,連帶使得待焊的金屬表面也開始沾錫(Wetting)。此波中也可再加裝低頻的振盪裝置,以加強與配合其待焊面接受助焊劑的搓擦動作。如此將可對貼裝零件腳之填錫補錫大有助益,並可減少背風坡處的“漏焊”(Skipping)現象。當然在雙波的先強勁與後溫柔的不同作用下,整體焊錫性也將會更好。

(2)當板面進入錫波中心處的“傳熱區”(Heat Transfer Region)時,在大量熱能的推動下,Wetting瞬間的散錫(Spreading)動作也迅速展開。

(3)之後是錫波出口的“脫離區”(Break Away),此時各種焊點(Solder Joint)已經形成,而各種不良缺點也陸續出現。組裝板若能快速順利的脫離錫波則萬事太平。難捨難分的拖錫,當然就會成為不良錫橋(Solder Bridge)或錫尖(Solder icicles)甚至錫球(Solder Ball)的主要原因。其脫離的快慢雖直接取決於輸送速度,但刻意將輸送帶平面上仰4º~12º時,還可借助重力的協同而能更乾脆而方便的分開。至於該等拖泥帶水造成的板面缺點,當然還有機會被隨後即到的熱風再加修整。此時卻不能用冷風,以免造成組裝品溫度過度起伏的熱震盪(Thermal Shock)不良效應。

5.3.4氮氣環境的協力:

在免洗助焊劑的弱勢活力下(只含Carboxylic Acid羰酸1%而已),還要奢求更好的焊錫性,豈非緣木求魚撖麵杖吹火?然而迴避溶劑清洗之環保壓力既不可違,當然只好另謀他途尋求解決。於是當波焊線之錫池區,若能改裝成氮氣環境以減少氧化的不良反應者,自然大大有助於焊接。經過眾多前人試驗的結果,氮氣環境的錫池區其殘氧量以100ppm以下的焊錫性最為良好,然而其成本的額外增加自是不在話下。為了節省開支,一般實用規格多半都將殘氧率範圍訂定在500ppm至1000ppm左右。也曾有人將甲酸的氣體引入氮氣環境中,或加用在助焊劑中,以其強烈的還原性協助減少氧化反應的發生。然而此種具毒性的刺激物質,其在室內的揮發濃度卻不可超過5ppm,以免對人體造成傷害。設計良好的“氮氣爐”其待焊件的進出口與充氣裝置等動態部份,都已做好隔絕密封的設施,自可減少氮氣的無謂消耗,此等氮氣爐波焊線具有下列效益:

(1)提升焊接之良率(yield)。

(2)減少助焊劑的用量。

(3)改善焊點的外觀及焊點形狀。

(4)降低助焊劑殘渣的附著性,使之較易清除。

(5)減少機組維修的機率,增加產出效益。

(6)大量減少錫池表面浮渣(Dross)的發生,節省銲錫用量,降低處理成本。

5.3.5波焊不良錫球的發生:

早先業界於焊後仍維持清洗的年代,錫球較少發生於完工板面。主要原因是焊後溶劑沖刷清洗的功勞。如今之“免洗”不但帶來板面助焊劑殘渣的增加,也使得不良錫球(Solder Ball)附著的機率變大。免洗所造成板面錫球已帶來許多為頭痛的問題,而且幾乎都是無解的懸案。無可奈何之下只好反過頭來仔細追究為何會出現錫球?其中重要原因之一就是板面綠漆本身的硬化(Curing)不足,又經助焊劑在高溫中對其產生交互作用(Interaction),形成軟泥狀的環境,致使細碎的濺錫得以附著。除了加強綠漆硬化與減少錫池濺錫外,板面零件的密集佈局也會增加錫球的機率。

5.3.6波焊的問題與原因

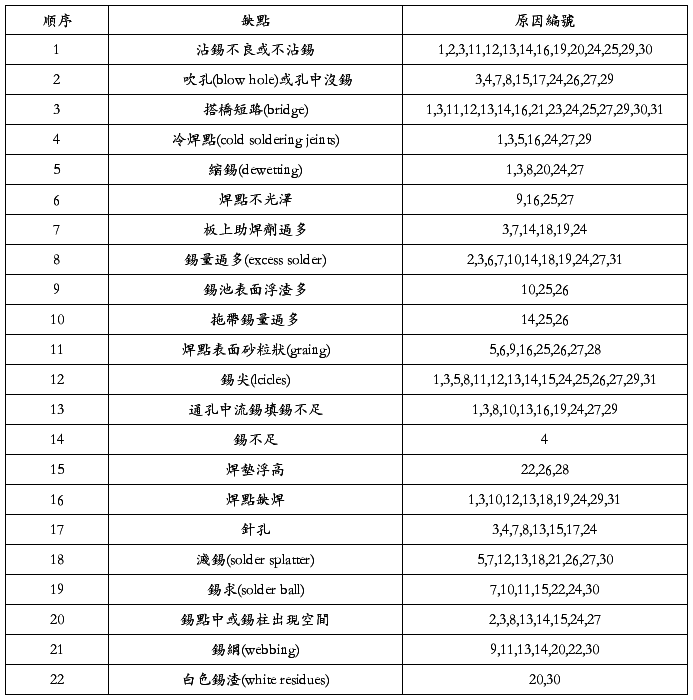

大批量波焊中免不了會出現一些問題,然而要仔細追求原因與找出對策,確是需要相當專業與長期經驗的專家才能勝任。如何將多年所累積下來的智慧,讓大多數從業者在很短時間內靈活應用,則可藉助對照表式一一列舉其綱要,可從發生的原因上逐一著手解決,即便生手上路也會出現“雖不中亦不遠矣”的成績。運用純熟後按圖索驥手到擒來,則遠比閱讀眾多文獻而卻條理不清下更為有效。下表列之問題與原因的對照表相當務實,業者應可加以利用。

波焊常見問題与原因

※原因編號之內容說明

1.銲錫性不好

2.板子在夾具上固定不牢或於輸送帶之移動不正確

3.輸送速度太快

4.輸送速度太慢

5.輸送帶出現抖動情形

6.錫池發現銅污染或金污染

7.助焊劑之比重太高

8.助焊劑之比重太低

9.銲錫中出現浮渣

10.錫波之規律性不良

11.助焊劑遭到污染

12.助焊劑之活性不足

13.助焊劑與板子的互動不足

14.助焊劑塗佈站之操作不均勻

15.通孔孔壁出現裂口及破洞,焊接時造成所填錫柱被板材中蒸氣吹入或吹歪而成吹孔

16.銲點熱容量不足

17.孔徑對腳徑之比值過大

18.板面對錫波之浸入深度不正確

19.板子夾具不正確

20.助焊劑不正確

21.板面線路佈局不良

22基材板有問題(如樹脂硬化不足)

23.錫波表面發生氧化

24.預熱不足

25.錫池銲料遭到污染

26.錫溫太高

27.錫溫太低

28.焊接時間太長

29.焊接時間太短

30.綠漆不良或硬化不足

31.錫波之波形或高度不適應

6.錫膏溶焊(Reflow Soldering)

各種表面黏裝元件在電路板面上的互連引腳,不管是伸腳、勾腳(J-Lead)、球腳或是無腳而僅具焊墊者,均須先在板面承墊上印著錫膏,而對各“腳”先行暫時定位黏著,然後才能使之進行錫膏融熔之永久焊接,原文之Reflow係指錫膏中已熔製成的銲錫小球狀粒子,又經各種熱源而使之再次熔融焊接而成為銲點的過程,一般業者不負責任的直接引用日文名詞“迴焊”,其實並不貼切,也根本未能充份表達Reflow Soldering的正確含義,而若直譯為“重熔”或“再流”者更是莫名其妙不知所云。

6.1錫膏的選擇與儲存:

目前錫膏最新國際規範是J-STD-005,錫膏的選擇則應著眼於下列三點,目的是在使所印著的膏層都要保有最佳的一致性:

(1)錫粒(粉或球)的大小、合金成份規格等,應取決於銲墊與引腳的大小,以及銲點體積與焊接溫度等條件。

(2)錫膏中助焊劑的活性(Activity)與可清潔性(Cleanability)如何?

(3)錫膏之黏度(Viscosity)與金屬重量比之含量如何?

由於錫膏印著之後,還需用以承接零件的放置(Placement)與引腳的定位,故其正面的黏著性(Tackiness)與負面的坍塌性(Slump),以及原裝開封後可供實際工作的時程壽命(Working Life)也均在考慮之內,當然與其他化學品也有著相同觀點,那就是錫膏品質的長期穩定性,絕對是首先應被考慮到的。

其次是錫膏的長時間儲存須放置在冰箱中,取出使用時應調節到室溫才更理想,如此將可避免空氣中露珠的冷凝而造成印點積水,進而可能在高溫焊接中造成濺錫,而且每小瓶開封後的錫膏要儘可能的用完。網版或鋼板上剩餘的錫膏也不宜刮回,混儲於原裝容器的餘料內以待再次使用。

6.2錫膏的佈著及預烤:

板面焊墊上錫膏的分配分佈及塗著,最常見的量產方法是採用“網印法”(Screen Print),或鏤空之鋼板(Stencil Plate)印刷法兩種,前者網版中的絲網本身只是載具,還需另行貼附上精確圖案的版膜(Stencil),才能將錫膏刮印轉移到各處焊墊上,此種網印法其網版之製作較方便且成本不貴,對少量多樣的產品或打樣品之製程非常經濟,但因不耐久印且精準度與加工速度不如鋼板印刷,故在大量生產型的台灣組裝廠商較少使用前者.

至於鋼板印刷法,則必須採用局部化學蝕刻法或雷射燒蝕加工法,針對0.2mm厚的不鏽鋼板進行雙面精準之鏤空,而得到所需要的開口出路,使錫膏得以被壓迫漏出而在板面焊墊上進行印著,其等側壁必須平滑,使方便於錫膏穿過並減少其積附。因而除了蝕刻鏤空外,還要進行電解拋光(Electropolishing)以去除毛頭。甚至採用電鍍鎳以增加表面之潤滑性,以利錫膏的通過。

錫膏的分佈塗著除上述兩種主要方法外,常見者尚有注射佈著法(Syringe Dispensing)與多點沾移法(Dip Transfer)兩種用於小批量的生產,注射法可用於板面高低不平致使網印法無法施工者,或當錫膏佈著點不多且又分佈太廣時即可用之,但因佈著點很少故加工成本很貴。錫膏塗佈量的多寡與針管內徑、氣壓、時間、粒度、黏度都有關,至於“多點沾移法”則可用於板面較小等封裝載板(Substrates)之固定陣列者,其沾移量與黏度、點移頭之大小都有關。

某些已佈著的錫膏在放置零件黏著引腳之前,還需要預烤(70~80℃,5~15分鐘),以趕走膏體中的溶劑,如此方可減少後來高溫熔焊中濺錫而成的不良錫球(Solder Ball),以及減少銲點中的空洞(Voiding);但此種印著後再熱烘,將會使降低黏度的錫膏在踩腳時容易發生坍塌。且一旦過度預烤者,甚至還會因粒子表面氧化而意外帶來銲錫性不良與事後的錫球。

6.3高溫熔焊(Reflow)

6.3.1概說

是利用紅外線、熱空氣或熱氮氣等,使印妥及已黏著各引腳的錫膏,進行高溫熔融而成為銲點者,謂之“熔焊”,80年代SMT興起之初,其熱源絕大多數是得自發熱效率最好的輻射式(Radiation)紅外線(IR)式機組,後來為了改善量產的品質才再助以熱空氣,甚至完全放棄紅外線而只用熱空氣之機組者,近來為了“免洗”又不得不更進一步改採“熱氮氣”來加溫,在其能夠減少待焊金屬表面的氧化情形下,“熱氮氣”既能維持品質又能兼顧環保,自然是最好的辦法,不過成本的增加卻是無比的殺傷力。

除了上述三種熱源外,早期亦曾用過蒸氣焊接(Vapor Soldering),係利用高沸點有機溶劑之蒸氣提供熱源,由於係處於此種無空氣之環境中,不會氧化之下既無需助焊劑之保護也無需事後之清洗,是一種很清潔的製程,缺點是高沸點(B.P.)溶劑(如3M的FC-5312,沸點215℃)之成本很貴,且因含有氟素,故長期使用中免不了會裂解產生部份的氫氟酸(HF)之強酸毒物,加以經常出板面小零件之“豎碑”(Tombstoning)不良缺點,故此法目前已自量產中淘汰。

還有一種特別方法是利用雷射光的熱能(CO2或YAG),在非焊槍式的接觸下,可對各單獨焊點進行逐一熔焊,此法具快熱快冷的好處,而且對極微小纖細的精密焊點相當有利,對於一般大量化之電子商品則顯得非常不切實際了,其他尚有類似手工焊槍式做法的“熱把”(Heat Bar)烙焊,係利用高電阻發熱的一種局部焊接法,可用之於修理重工,卻不利於自動化量產。

6.3.2紅外線與熱風

常見紅外線可按其波長概分為:

(1)波長為0.72~1.5µm接近可見光的“近紅外線”(Near IR)。

(2)波長1.5~5.6µm的“中紅外線”(Middle IR)。

(3)以及熱能較低波長為5.6~100µm的“遠紅外線”(Far IR)。

紅外線焊接的優點有:發熱效率高、設備維修成本低、“豎碑”之缺點較蒸氣焊接減少、並可另搭配高溫熱氣體共同操作,缺點為:幾無上限溫度,會常造成燒傷,甚至導致待焊件過熱的變色變質,且也只能焊SMD無法焊PTH之插裝元件腳。

IR的熱源有日光燈式長管狀的T3鎢絲燈管,屬Near IR直曬熱量很大,但也容易出現遮光而熱量不足的情形,其次是鎳鉻絲(Nichrome)的燈管,屬Near或Middle之IR類,第三種是將電阻發熱體埋在矽質可傳熱的平板體積中,屬Middle/Far之 IR形式,此全面性熱量,除了正面可將熱量凌空傳向待焊件外,其背面亦可發出並針對工作物反射熱能,故又稱為“二次發射”(Seconding Emitter)。使各種受熱表面的熱量更為均勻。

由於紅外線在高低不同的零件中會產生遮光及色差之不良效應,故還可吹入熱風以調和色差及輔助其死角處之不足處,並可進行PTH之插焊;因而使得早先之單純IR者幾乎為之除役,所吹之熱風中又以熱氮氣最為理想,其優點如下:

(1)大幅減少氧化反應,故助焊劑已可減量使用,並亦減少清洗及降低錫球。

(2)無氧環境中助焊劑被點燃機率減少,故可提高焊溫(如300℃)加快輸送速度。

(3)樹脂表面變色機率減少。

6.3.3自動輸送流程:

連線熔焊之整體溫度變化曲線(Profile);有預熱(吸熱),熔焊及冷卻等三大階層,每階層中又有數個區段(Zones),區段較少者(3-4段)輸送速度較慢(26cm/min),區段較多者(7段以上)則速度加快(接近50cm/min)溫控也較準確,一般批量者以6段較合適。全線行經的時間以4~7分鐘之間為宜。

預熱可使板面溫度達150℃,而助焊劑在120℃中90-150秒內即可發揮活性去除鏽漬,並能防止其再次生鏽,板材的Tg溫度愈高愈好,因超過Tg以上的塑膠材料,不但會呈現軟化之塑性而大大傷害到尺度安定性,且各方向(X.Y.Z)的膨脹加劇下PTH也容易斷孔,每種不同料號板面,均有其最佳的輸送速度,但一般性熔焊區之停留時間可規定在30~60秒之間,焊溫以220℃為宜,量產前應分別訂定出實用標準作業程序(SOP)。

制作:彭瓊寶2000/9/10