实验一机床、刀具、夹具认识(现场教学)

一、目的与要求

1、 了解金属切削机床型号的编制方法。

2、 了解部分典型机床的工艺范围、总体布局、结构特点和主要技术性能。

3、 了解各种常用的金属切削刀具。

4、 了解机床专用夹具的用途、组成及一些典型零部件。

二、内容

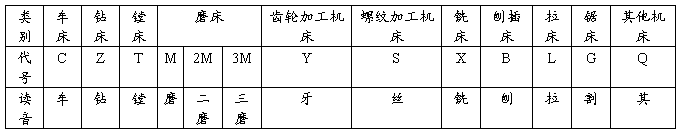

1、金属切削机床的分类

机床主要是按加工性质和所使用的刀具进行分类,目前我国将机床分为12大类:车床、钻床、镗床、磨床、齿轮加工机床、螺纹加工机床、铣床、刨插床、拉床、特种加工机床、切断机床及其他机床。

按照万能程度、机床又可分为:通用机床(万能机床)、专门化机床(专能机床)、专用机床。

按照加工精度不同,在同一种机床中分为普通精度、精密和高精度三种精度等级。

机床按照自动化程度的不同,分为手动、机动、半自动和自动的机床。

按照机床重量的不同,分为仪表机床、中型机床(一般机床)大型机床和重型机床、超重型机床。

按照机床主要器官的数目,分为单轴、多轴、单刀、多刀机床等。

上述几种分类方法是由于分类的目的和依据不同而提出来的。通常,机床是按照加工方式(如车、钻、铣、刨、磨等)及某些辅助特征来进行分类的。

2、常用金属切削刀具

(1)车刀

车刀是金属切削加工中应用最广泛的刀具,它可以用来加工外圆、内孔、端面、螺纹,也可以用于切槽和切断等。

车刀按照用途不同可分为外圆车刀、端面车刀、切断刀及螺纹车刀、成型车刀等。

车刀在结构上可分为整体车刀、焊接车刀、机夹重磨式和机夹可转位车刀。

成型车刀按结构和形状分有:平体成型车刀、棱体成型车刀、圆体成型车刀。按进刀方式可分为径向成型车刀和切向成型车刀。

(2)孔加工刀具

麻花钻、扩孔钻、铰刀、镗刀、中心钻、深孔钻等。

(3)铣刀

铣刀的种类很多,按用途分有:圆柱铣刀、端铣刀、盘形铣刀(槽铣刀、两面刃铣刀、三面刃铣刀和错齿三面刃铣刀)、锯片铣刀、立铣刀、角度铣刀、键槽铣刀、成型铣刀。

(4)拉刀

由于拉削加工方法应用广泛,拉刀的种类也很多。

按加工工件表面的不同,可分为内拉刀和外拉刀两类,内拉刀是用于加工工件内表面的。常见的有圆孔拉刀、键槽拉刀、花键拉刀等。加工外表面的拉刀,则称为外拉刀,如平面拉刀、成型表面拉刀机齿轮拉刀等。

在分析拉刀时,注意拉刀的主要组成部分及切削部分的拉削方式(拉削图形)——a、分层拉削方式:成型式(同廓)和渐成式;b、分块拉削方式:分组式、轮切式;c、综合式拉削。并进一步比较拉刀上相应的齿形。

(5)齿轮刀具

成型法齿轮刀具:盘形齿轮铣刀、指型齿轮铣刀(模数铣刀)。

展成法齿轮刀具:齿轮滚刀、插齿刀、剃齿刀。

(6)磨料和磨具

砂轮的特性主要由磨料、粒度、结合剂、硬度、组织及形状尺寸等因素决定。注意砂轮端面上的标志与砂轮形貌的对应。

了解各种金属切削刀具的同时,应能分清刀体材料和切削部分的材料。(高速钢、硬质合金、陶瓷材料及立方氮化硼等)。

3、机床夹具

机床夹具是机床上用以装夹工件和引导刀具的一种装置。其作用是将工件在夹具中定位,以使工件获得相对于机床和刀具的正确位置,并把工件可靠地夹紧。

机床夹具可根据其使用范围,分为通用夹具、专用夹具、组合夹具、通用可调夹具和成组夹具等类型。

一般的夹具是由下列几部分组成的:

定位元件、夹紧装置、对刀、引导元件、连接元件、夹具体、其他元件及装置。

(1) 分析一套专用夹具的各个组成部分及它们的功用。

(2) 了解部分典型的夹具零部件。

4、以CA6140车床为例,了解其工艺范围,布局与组成,传动原理。

以CM1107型精密单轴纵切自动车床为例,了解机械控制自动半自动机床依靠凸轮、挡块等控制元件实现程序加工。

以切削加工中心为例,了解自动化加工设备中刀具的管理、刀具的识别、选刀方式及换刀过程。

3、实验报告:

记录本次实验所见的机床型号、工艺范围。记录本次实验所见的各种刀具名称和用途。

记录本次实验所见的各种机床夹具典型部件。绘出一套夹具草图,说明其功用。

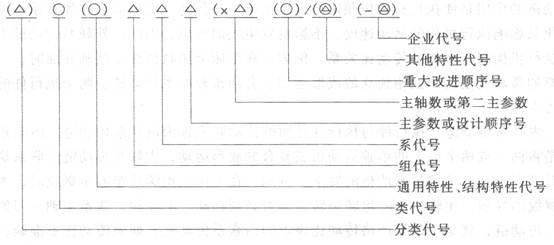

附:GB/T15375-94《金属切削机床型号编制方法》

注:①有“( )”的代号或数字,当无内容时,则不表示。若有内容则不带括号;

②有“○”符号者,为大写的汉语拼音字母;

③有“△”符号者,为阿拉伯数字;

④有“ ”符号者,为大写的汉语拼音字母、或阿拉伯数字、或两者兼有之。

”符号者,为大写的汉语拼音字母、或阿拉伯数字、或两者兼有之。

表1-1通用机床类别代号

表1-2通用特性代号

表1-3金属切削机床类、组划分

表1-4各类主要机床的主参数和折算系数

实验二 车刀几何角度测量方法

一、目的与要求

1、 熟悉车刀切削部分的组成,掌握确定刀具角度的参考平面、参考系及刀具的标注角度。

2、 了解车刀量角台的结构,学会使用量角台测量车刀的标注角度。

3、 绘制车刀标注角度图,并标注出测量得到的各标注角度。

二、实验设备仪器和试件

车刀,车刀量角台

三、测量原理

车刀标注角度可以用角度样板、万能量角器、重力量角器以及各种车刀量角台等进行测量。其测量的基本原理是:按照车刀标注角度的定义,在刀刃的选定点,用量角台的尺面或量角台的指针面(或侧面、底面),与构成被测角度的面或线紧密贴合(或相平行、或相垂直),把要测量的角度量出来。

四、实验内容与方法

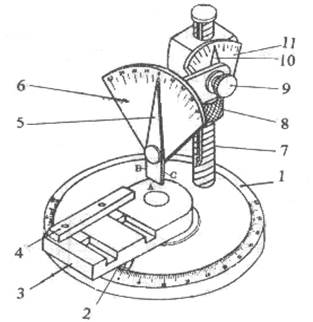

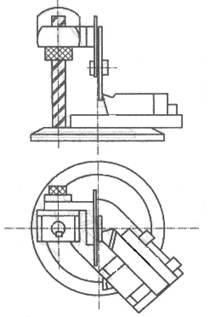

(一)、 回转工作台式量角台的构造

图2-1为回转工作台式量角台组成原理。底盘1为圆盘形,在零度线左右方向各有1000角度,用于测量车刀的主偏角和副偏角,通过底盘指针2读出角度值;工作台3可绕底盘中心在零刻线左右1000范围内转动;定位块4可在平台上平行滑动,作为车刀的基准;测量

1-底盘、2-工作台指针、3-工作台、4-定位块、

5-测量片、6-大扇形刻度盘、7-立柱、8-大螺帽、

9-旋钮、10-小扇形刻度盘

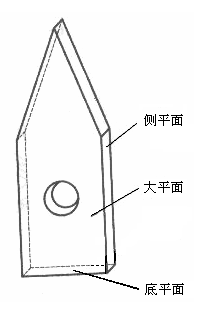

图2-1 量角台的构造 图2-2 测量片

片5,如图2-2所示,有主平面(大平面)、底平面、侧平面三个成正交的平面组成,在测量过程中,根据不同的情况可分别用以代表剖面、基面、切削平面等。大扇形刻度盘6上有正负450的刻度,用于测量前角、后角、刃倾角,通过测量片5的指针指出角度值;立柱7上制有螺纹,旋转升降螺母8可调整测量片相对车刀的位置。

(二)、 测量内容

利用车刀量角台分别测量外圆车刀的几何角度:κr、κr'、λs、γo、αo、αo '等基本角度。记录测得的数据,并计算出刀尖角ε和楔角β。

(三)、 测量方法

1、根据车刀参考平面及几何参数的定义,首先确定参考辅助平面的位置,在按照几何角度的定义测出几何角度。

2、通过测量片的测量面与车刀刀刃、刀面的贴合(重合)使指针指出所测的各几何角度。

(四)、 测量步骤

1、测量前的调整:调整量角台使平台、大扇形刻度盘和小扇形刻度盘指针全部指零,使定位块侧面与测量片的大平面垂直,这样就可以认为测量片:

1) 主平面垂直于平台平面,且垂直于平台对称线。

2) 底平面平行于平台平面。

3) 侧平面垂直于平台平面,且平行于平面对称线。

2、测量前的准备:将车刀侧面紧靠在定位块的侧面上,使车刀能和定位块一起在平台平面上平行移动,并且可使车刀在定位块的侧面上滑动,这样就形成了一个平面坐标,可以使车刀置于一个比较理想的位置。

3、测量车刀的主(副)偏角

1) 定义:主(副)刀刃在基面的投影与走刀方向夹角。

2) 确定走刀方向:由于规定走刀方向与刀具轴线垂直,在量角台上即垂直于零度线,故可以把主平面上平行于平台平面的直线作为走刀方向,其与主(副)刀刃在基面的投影有一夹角,即为主(副)偏角。

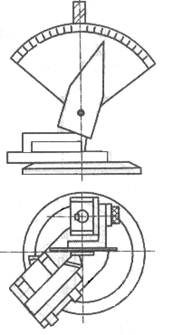

3) 测量方法:顺(逆)时针旋转平台,使主刀刃与主平面贴合。如图2-3所示,即主(副)刀刃在基面的投影与走刀方向重合,平台在底盘上所旋转的角度,即底盘指针在底盘刻度盘上所指的刻度值为主(副)偏角κr(κr')的角度值。

4、测量车刀刃倾角(λs)

1)定义:主刀刃和基面的夹角。

2)确定主切削平面:主切削平面是过主刀刃与主加工表面相切的平面,在测量车刀的主偏角时,主刀刃与主平面重合,就使主平面可以近似地看作主切削平面(只有当λs =0时,与主加工表面相切的平面才包含主刀刃),当测量片指针指零时底平面可作为基面。这样就形成了在主切削平面内,基面与主刀刃的夹角,即刃倾角。

3)测量方法:旋转测量片,即旋转底平面(基面)使其与主刀刃重合。如图2-4所示,测量片指针所指刻度值为刃倾角。

5、测量车刀主剖面内的前角γo和后角αo

1) 定义:主前角是指在主剖面内,前刀面与基面的夹角。主后角是指在主剖面内后刀面与主切削平面的夹角。

2) 确定主剖面:主剖面是过主刀刃一点,垂直于主刀刃在基面的投影。

3) 在测量主偏角时,主刀刃在基面的投影与主平面重合(平行),如果使主刀刃在基面的投影相对于主平面旋转900,则主刀刃在基面的投影与主平面垂直,即可把主平面看作主剖面。当测量片指针指零时,底平面作为基面,侧平面作为

图2-3 测量车刀的主偏角图 2-4 测量车刀刃倾角

主切削平面,这样就形成了在主剖面内,基面与前刀面的夹角,即前角(γo);主切削平面与后刀面的夹角,即后角(αo)。

4) 测量方法:使底平面旋转与前刀面重合。如图2-5所示, 测量片指针所指刻度值为前角;使侧平面(即主切削平面)旋转与后刀面重合。如图2-6所示, 测量片指针所指刻度值为后角。

6、副后角的测量与主后角的测量方法相近,所不同的是须把主平面作为副剖面。

图2-5 测量车刀前角 图2-6 测量车刀后角

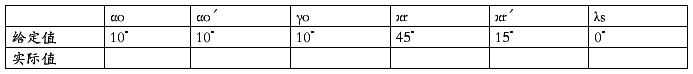

表2-1 主剖面参考系的基本角度

五、实验报告内容:

1、实验用量量仪和工具。

2、实验记录(见表2-1)。

3、绘制车刀标注角度图。

4、实验结果分析与讨论,

实验三 切削力的测量原理及其经验公式的建立方法

切削力是切削过程中产生的重要物理现象之一,切削力的大小与工件材料和切削因素有关。切削力直接影响切削热的产生,并进一步影响工艺系统的变形、刀具磨损、刀具使用寿命、加工精度和已加工表面质量,它又是计算功率消耗,制定切削用量,设计机床、刀具、夹具的重要参数。因此精确地测量切削力对于选择理想的切削参数及合理的切削力是很重要的,本实验使用的测力仪是电阻应变式的测力仪。

一、 仪器的工作原理

1、电阻应变片及其工作原理

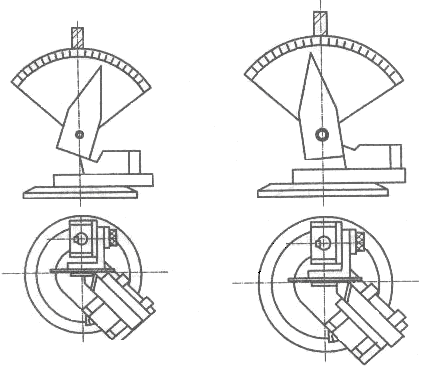

如图3-1所示:电阻应变片由基底1、敏感元件2和引线3组成。敏感元件为高阻金属丝,电阻值为:R=pL/A

△R/R=K △L/L=K。 K为灵敏系数

电阻变化率可近似看作与应变成正比。当电阻应变片贴在弹性体上时,则电阻值随弹性体应变而发生变化。

图3-1 电阻应变片

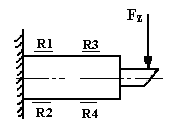

2、电桥测量电路

电桥电路就是把电阻应变片上电阻值的微小变化转换成电压信号的变化,如图3-2所示。通过适当的粘贴,使电阻应变片贴在测力仪弹性元件的适当位置,并将其串联成电桥。切削时当弹性元件受力变形,于是紧贴在其上的电阻发生变化。应变片R1及R3受拉发生变形,而R2及R4同时也受压发生变形,于是电桥失去平衡而产生输出电压(或电流)。

(a) (b)

图3-2 电桥测量基本电路

设变形前R1、R2、R3和R4组成的电桥电路平衡,即R1/R3=R2/R4,u输出为零,既u1=u2。

当电阻变化时,u1、u2分别增加和减少,所以变形后输出电压为:

u=u1-u2

若使R1=R2=R3=R4=R(一般力传感器的测量电桥的电阻应变片值为120Q),且△R1≈△R2≈-△R3≈-△R4,则可以推出 U=E Kε

根据虎克定律,弹性体中:F=Kˊε,∴ε=F/Kˊ

∴ u=EKε=EKF/Kˊ

所以电压输出信号近似与弹性体受力成正比。实际测量时,为了提高测量精度,常将贴在不同位置的相同阻值的应变片,串并接于电桥电路中,组成复杂的桥路。但由于电阻应变片的电阻值变化很小,输出的电信号也很小,所以一般还需经过放大器进行放大,然后才能更好的进行数据的采集和处理。

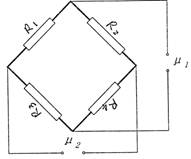

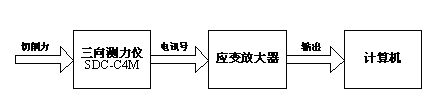

3、测力系统及其工作原理

测量切削力的测力仪种类很多,有机械式的、油压式和电测力仪,但其工作原理都是一样的。目前使用较多的是电测力仪,它的测量精度和灵敏度较高。电测力仪又有电阻应变式、电感式、电容式和电压式等。这里我们采用的是电阻应变式通用型三向测力仪(SDC-C4M),它可以同时测量Fx,Fy和Fz三个方向上力的大小。如图3-3,为用通用型三向测力的测力系统工作原理图。

图3-3测力系统工作原理图

车削加工过程中,随着测力仪中电阻应变片的变化,电桥电路将输出相应的电信号,由于电信号很小必须通过应变放大器(XY-FS21)进行放大处理,安装在计算机上的数据采集卡将采集到的放大信息输入到计算机中,通过计算机软件的数据处理,将原来的电信号还原成力信号,最终的显示结果就是切削力的大小,以上内容就是切削力测力系统的工作过程。

二、 内容与方法

切削力实验的设计方法很多,最简单、常用的一种方法就是单因素法,即固定其他因素不变,只改变一个因素,测出Fx,Fy和Fz后,然后处理数据,建立切削力经验公式。

若加工同一种材料的零件,固定切削速度和刀具几何参数,可分别改变进给量和切削深度来进行切削力的测量。通过实验数据的记录,便可进行数据处理和建立切削力的经验公式。

三、 实验数据的处理与经验公式的建立

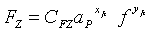

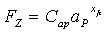

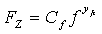

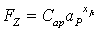

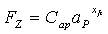

切削力的经验公式通常是以切深ap和进给量f为变量的幂函数,以主切削力Fz为例,其形式为:

切削力的经验公式通常是以切深ap和进给量f为变量的幂函数,以主切削力Fz为例,其形式为:

首先建立切削力与每一单独变化因素间的关系式(如Fz-ap与Fz-f),分别求出各指数和系数,然后经过综合,求出总的系数。

1、图解法

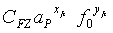

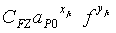

在单因素实验构思下,固定其他因素不便,只改变一个因素,分别表达切深ap、进给量f与切削力Fz关系的单项切削力的指数公式:

;

;

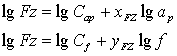

将等号两边取对数,则有

显然Fz-ap与Fz-f的关系曲线在双对数坐标纸上是直线。

系数 为lgFz-lgap线上在ap=1mm时的Fz的值。

为lgFz-lgap线上在ap=1mm时的Fz的值。

系数 为lgFz-lgf线上在f=1mm/r时的Fz的值。

为lgFz-lgf线上在f=1mm/r时的Fz的值。

指数 为lgFz-lgap线的斜率,指数

为lgFz-lgap线的斜率,指数 为lgFz-lgf线的斜率。

为lgFz-lgf线的斜率。

用实验数据可在双对数坐标纸上画出几条lgFz-lgap与lgFz-lgf的直线,分别求出 和

和 ,对于多组数据就取平均值,以提高实验精度。

,对于多组数据就取平均值,以提高实验精度。

然后取任意一对lgFz-lgap与lgFz-lgf直线,便可求出系数 。计算如下:

。计算如下:

由于 是在f=f0(改变ap实验时所固定的f的值)的情况下得到的故有

是在f=f0(改变ap实验时所固定的f的值)的情况下得到的故有

=

= 则

则 ;

;

而式 是在ap=ap0(改变f实验时所固定的ap的值)的情况下得到的故又有

是在ap=ap0(改变f实验时所固定的ap的值)的情况下得到的故又有

=

= 则

则 ;

;

由于实验误差 与

与 不一定相等,因此取两者的平均值最好,即:

不一定相等,因此取两者的平均值最好,即:

=

= (

( +

+ )

)

2、一元线性回归法

理论上lgFz-lgap与lgFz-lgf应是线性关系,但实际的实验点往往不可能全部落在一条直线上,上述图解法是用眼睛观察绘出的一条直线,使各实验点均布在该直线上下,因此所求得的指数、系数存在一定误差。一元线性回归法是运用数理统计中回归分析的方法,建立一元线性回归方程,因为它是建立在误差平方和为最小的“最小二乘法”基础上得出的一条直线,因此误差最小。

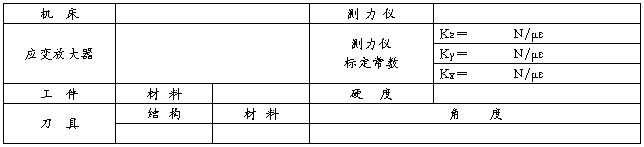

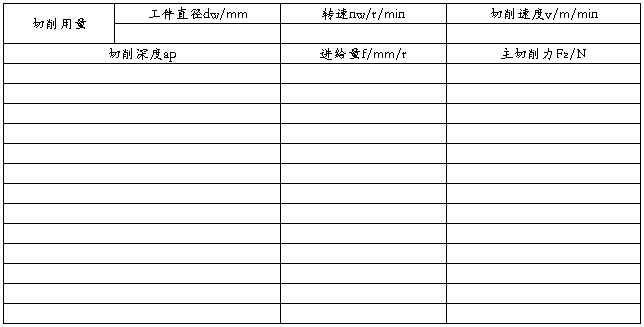

四、 实验记录表格

表3-1 切削力测量的实验条件

表3-2 切削力实验记录

五、实验报告:

1、了解测力系统的测量原理。

2、数据处理及经验公式的建立。

3、分析影响切削力大小的因素。

第二篇:机械制造技术实验指导书20xx.4.10

机械制造技术实验指导书

编制:熊运昌 王艳红

机制教研室

二O##年四月

目 录

实验一 车刀的刃磨与角度测量……………………………………2

实验二 阶梯轴的加工………………………………………………4

实验三 车削过程中参数的改变对加工质量的影响………………6

实验四 机床夹具拆装………………………………………………8

实验五 机床部件拆装………………………………………………9

实验一 车刀的刃磨与角度测量

实验学时:2

一、实验目的:

1、加深对车刀角度标注方法的理解,掌握车刀的刃磨方法;

2、了解万能角度尺的使用方法。

二、实验内容:

1、了解万能角度尺的测角原理;

2、按给定参数磨制刀具;

3、利用万能角度尺测量所磨车刀的角度;

4、绘制车刀图。

三、实验设备及用具

1、台式砂轮机

2、万能角度尺

3、高速钢刀条(或同型号钢条) 16x16x200

四、实验步骤

1、打开砂轮机电源;

2、双手持高速钢刀条在砂轮上刃磨车刀的主后刀面至α=10°±2°,同时保证Kr=45°±2 °,用万能角度测量,直到合格;

3、磨车刀的负后刀面至αo' =10°± 2°,同时保证Kr´ = 15°,用万能角度尺测量,直到合格为止;

4、刃磨车刀的前刀面使γo=10°±2°同时保证λs=0°,用万能角度尺测量前角,直到合格为止;

5、关闭电源;

6、清扫设备。

五、需记录的参数:

五、注意事项:

1、砂轮高速旋转时,在力的作用下易出现破碎现象,不能正对砂轮,磨刀时应侧身进行;

2、磨刀时应双手握持高速钢刀条,高度略高于砂轮中心,避免刀条随砂轮滑下而出现危险;

3、用万能角度尺测量时,应在工作台上进行,防止量仪损坏;

4、测量角度时,刀具基准面应贴紧万能角度尺测量基准面。

思考题:

1、刀具角度标注为什么要建立静止参考系?

2、什么是刀具的工作角度?

3、在刀具刃磨过程中你是否看到刀刃处有什么变化?为什么?

实验二 阶梯轴的加工

实验学时:4

一、实验目的:

1、熟悉零件机械加工工艺;

2、通过加工。

二、实验内容:

1、按图进行加工;

2、列出零件的加工工艺和所采用的切削用量。

三、实验设备及用具

1、CA6140(或SK360)车床

2、0~125mm(0.02)卡尺

3、零件图一张

4、试件:φ45x170圆钢(45钢)

四、实验步骤:

1、熟悉车床各部分的作用及操作方法;

2、打开车床电源;

3、列出零件加工工艺,确定各表面加工的切削用量。

4、按图纸要求加工零件。

5、检测零件加工质量。

6、停车,关闭电源;

7、擦拭机床。

六、结论:

七、注意事项:

1、进入实验时,应系好衣服纽扣,开车时不要站在三爪的正面,不要在离三爪太近的距离观察;

2、操作时必须严格按照机床操作规程进行;

实验三 车削过程中切削参数的改变对加工精度的影响

实验学时:2

一、实验目的:

1、了解车床传动系统的结构及原理;

2、观察车削过程中,切削变形的规律及切削用量对加工质量的影响。

二、实验内容:

1、采用不同的切削用量对金属材料进行加工;

2、用TR100粗糙度仪测量被加工表面的粗糙度;

3、对比加工过程中,切削用量的改变对加工表面粗糙度的影响。

三、实验设备及用具

1、CA6140(或SK360)车床

2、TR100粗糙度仪

3、0~125mm(0.02)卡尺

4、试件: φ35x200圆钢(Q235)、

四、实验步骤:

8、熟悉车床各部分的作用及操作方法;

9、打开车床电源;

10、 用三爪装夹好被加工工件,然后按下表给定的切削用量依次车削工件外圆表面,每车一次后停机(工件不取下)测量被加工表面的粗糙度值,并记录;

11、 停车,关闭电源;

12、 擦拭机床。

五、切削用量和需记录的数据

注:括号内数据适用于SK360车床,未加括号则同时适用两种车床。

六、结论:(要求根据实验,分析在两种参数不变时另一种参数改变带来的影响)

七、注意事项:

3、进入实验时,应系好衣服纽扣,开车时不要站在三爪的正面,不要在离三爪太近的距离观察;

4、操作时必须严格按照机床操作规程进行;

5、用粗糙度仪测量时,应使测量方向与工件纹路方向垂直。

思考题:

1、怎样才能使主轴随意拔动?为什么?

2、工件加工表面质量与哪些因素有关?

6、在粗加工、精加工中应分别如何选择切削用量?

实验九 机床夹具拆装

实验学时:2

一、实验目的:

1、熟悉各类典型机床夹具;

2、加深对机床夹具定位和夹紧原理的理解。

二、实验内容:

1、拆装各类典型机床夹具;

2、绘制一张夹具装配图。

三、实验用具:

1、车夹具一个

2、铣夹具一个

3、钻夹具一个

4、拆装工具一套

四、实验步骤:

1、将夹具的各部分拆开;

2、观察和分析各部分的功能及设计方法;

3、将拆开的夹具零件装上;

4、交还工具。

五、注意事项:

1、进行本实验的目的,在于了解机床夹具的结构和设计方法,要注意观察;

2、应将拆下的零件分类摆放,避免丢失。

思考题

1、车夹具与机床的联接方式有哪两种?

2、铣夹具上的定位键起什么作用?

3、钻套与工件之间是否需要保留间隙?为什么?

实验十 机床部件拆装

实验学时:2

一、实验目的:

1、了解车床刀架、尾座、卡盘等部件的结构;

2、掌握机床部件的装配方法。

二、实验内容:

1、拆装刀架、尾座、卡盘等机床部件;

2、根据部件结构绘制其装配系统图。

三、实验用具:

1、车床三爪一个

2、车床刀架一个

3、车床尾座一个

4、拆装工具一套

四、实验步骤:

1、将刀架、尾座、卡盘的各部分拆开;

2、观察和分析各部分的功能及设计方法;

3、将拆开的刀架、尾座、卡盘零件装配好;

4、交还工具。

五、注意事项:

3、进行本实验的目的,在于了解机床部件的结构和设计方法,要注意观察;

4、应将拆下的零件分类摆放,避免丢失。