无缝钢管超声波探伤检验方法

Seamless steel pipe and tubing

—Methods for ultrasonic testing

GB/T5777-1996

(eqv ISO 9303—1989)

前 言

本标准等效采用国际标准化组织ISO 9303:1989(E)《用于压力目的的无缝和焊接(埋弧焊除外)钢管纵向缺陷的全周向超声波检测》,对GB 4163—84《不锈钢管超声波探伤方法》和GB 5777—86《无缝钢管超声波探伤方法》进行修订并将二者合并。修订主要内容如下:

1.如供需双方无特殊协议,各种用途钢管均改为双向探测,从而可更有效地保证探伤后钢管的实物质量。

2.对比试样上的人工缺陷级别的划分与ISO 9303相同。与GB 4163相比,原第三级的7%改为8%,原第五级的15%改为12.5%。与GB 5777相比,增加一个最高级的3%,减少一个最低级的15%,原第四级的12%改为12.5%。

3.在技术内容上与ISO 9303相比,增加了很有推广前途的电磁声检测新技术和对探伤设备综合性能的测试要求。

本标准可用于各种用途无缝钢管的超声波探伤检验。

本标准自1997年3月1日实施,同时代替GB 4163—84和GB 5777—86。

本标准的附录A是标准的附录。

本标准由冶金工业部提出。

本标准由全国钢标准化技术委员会归口。

本标准由首钢总公司特殊钢公司、上海第五钢厂负责起草。

本标准主要起草人:杨学智、刘丁柱、陈燕、王槐祥、倪秀美。

本标准1986年1月首次发布。

国际标准前言

ISO(国际标准化组织)是一个国家标准团体(ISO成员体)的世界范围的联盟。国际标准的准备工作通常是自始至终由ISO专业委员会进行。每个成员体所感兴趣的题目属于哪个专业委员会即在该委员会中建立适当的组织。国际组织、政府和非政府、以及ISO中的联络人,同样地参加工作。ISO与国际电工技术委员会(IEC)合作仔细地研究电工技术标准化中的所有问题。

国际标准草案,同国际标准一样在通过ISO会议正式通过之前先由专业委员会成员体批准。他们的批准是按照ISO程序要求由成员体表决至少75%同意。

国际标准ISO 9303是由ISO/TC17钢专业委员会批准的。

附录A的方式是该国际标准的非主要部分。

中华人民共和国国家标准

无缝钢管超声波探伤检验方法

GB/T 5777-1996

(eqv ISO 9303—1989)

Seamless steel pipe and tubing GB 5777—86

—Methods for ultrasonic testing 代替 GB 4163—84

国家技术监督局1996-09-27批准 1997-03-01实施

1 范围

本标准规定了无缝钢管超声波探伤的原理、方法、对比试样、设备、条件、步骤、结果评定和报告。

本标准适用于各种用途无缝钢管纵向缺陷和横向缺陷的超声波检验。本标准所述探伤方法主要用于检验破坏了钢管金属连续性的缺陷,但不能有效地检验层状缺陷。

本标准适用于外径等于或大于6mm且壁厚与外径之比不大于0.2的钢管。壁厚与外径之比大于0.2的钢管的检验,需由供需双方按本标准附录A商定特殊的方法。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

YB 4082—92 钢管自动超声探伤系统综合性能测试方法

ZB Y230—84 A型脉冲反射式超声波探伤仪通用技术条件

3 探伤原理

超声波探头可实现电能和声能之间的相互转换以及超声波在弹性介质中传播时的物理特性是钢管超声波探伤原理的基础。定向发射的超声波束在管中传播时遇到缺陷,既产生波的反射,又产生波的衰减。经过探伤仪的信号处理,如采用反射法探伤,可获得缺陷回波信号,如采用穿透法探伤,可凭借透过波的衰减程度获得缺陷信号。二者均可由仪器给出定量的缺陷指示。

利用压电效应或电磁感应原理可在管内激发不同类型的超声波。因此,压电超声和电磁超声均可用于管材超声波检验。但电磁超声仅适用于铁磁性材料。

4 探伤方法

4.1 采用横波(或板波)反射法(或穿透法)在探头和钢管相对移动的状态下进行自动检验,只有特殊的大口径钢管才可进行手工检验。自动或手工检验时均应保证声束对管子全部表面的扫查。

注:自动检验时对钢管两端将不能有效地检验,但此区域应控制在200mm以内。

4.2 检验纵向缺陷时声束在管壁内沿圆周方向传播;检验横向缺陷时声束在管壁内沿管轴方向传播。纵向和横向缺陷的检验均应在管子的两个相反方向上进行。

4.3 在需方未提出检验横向缺陷时供方只检验纵向缺陷。经供需双方协商同意,纵向和横向缺陷的检验均可只在管子的一个方向上进行。

4.4 自动或手工检验时均应选用耦合效果良好、并无损于钢管表面的耦合介质。

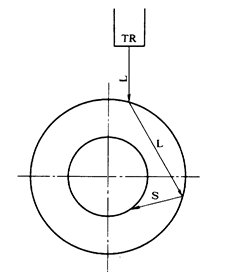

图1

5 对比试样

5.1 用途

对比试样用于探伤设备的调试、综合性能测试和使用过程中的定时校验。对比试样上的人工缺陷是评定自然缺陷当量的依据,但不应理解为被检出的自然缺陷与人工缺陷的信号幅度相等时二者的尺寸必然相等。

5.2 材料

制作对比试样用钢管与被检验钢管应具有相同的名义尺寸并具有相似的化学成分、表面状况、热处理状态和声学性能。

制作对比试样用钢管上不得有影响探伤设备综合性能测试的自然缺陷。

5.3 长度

对比试样的长度应满足探伤方法和探伤设备的要求。

5.4 人工缺陷

5.4.1 形状

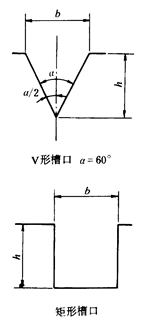

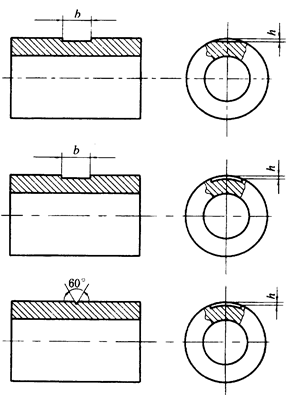

检验纵向缺陷和横向缺陷所用的人工缺陷应分别为平行于管轴的纵向槽口和垂直于管轴的横向槽口,其断面形状均可为矩形或V形(见图1和图2)。矩形槽口的两个侧面应相互平行且垂直于槽口底面。当采用电蚀法加工时,允许槽口底面和底面角部略呈圆形。V形槽的夹角应为60°。

图2

5.4.2 位置

纵向槽应在试样的中部外表面和两端距端部不大于200mm(不包括槽口本身长度)处内、外表面各加工一个,3个槽口的名义尺寸相同。航空用和其他重要用途的不锈钢管,当内径小于12mm时可不加工内壁纵向槽。除此之外的其他钢管,当内径小于25mm时可不加工内壁纵向槽。

横向槽应在试样的中部外表面和两端距端部不大于200mm(不包括槽口本身宽度)处外表面各加工一个,3个槽口的名义尺寸相同。通常情况下不加工内壁横向槽,特殊需要时应由供需双方商定。

5.4.3 尺寸

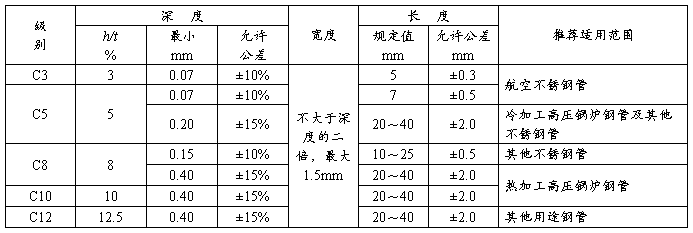

人工缺陷的尺寸按表1分为五级。具体级别按有关的钢管产品标准规定执行。如产品标准未作规定,应由供需双方商定或按表1推荐的适用范围执行。

注

1 表中h代表人工缺陷深度,t代表钢管名义壁厚。

2 各级别的最大深度均为1.5mm。当管壁厚度大于50mm时,经供需双方同意,最大深度可增加到3.0mm。

5.4.4 制作与测量

人工缺陷可采用电蚀、机械或其他方法加工。人工缺陷深度可用光学方法、覆形方法或其他方法测量。

对比试样上应有明显的标记。人工缺陷计量报告应由二级以上计量单位的计量部门签发。

6 探伤设备

探伤设备由探伤仪、探头、检测装置、传动装置、分选装置和其他辅助装置组成。电磁超声探伤设备应附带退磁装置。

6.1 探伤仪

6.1.1 探伤仪应为脉冲反射式多通道或单通道超声波探伤仪,其衰减器(增益)精度、垂直线性和动态范围须经有关部门检定并符合ZB Y230—92 3.2条的规定。

6.1.2 探伤仪重复频率的可调范围应满足探伤工艺要求。

表1 人工缺陷尺寸级

6.1.3 探伤仪应具有自动报警功能。

6.2 探头

6.2.1 探头的工作频率可在2.5MHz~10MHz之间选择。单个探头的晶片长度或直径应不大于25mm,但人工缺陷长度小于20mm时应不大于12mm。

6.2.2 压电超声探伤可使用线聚焦或点聚焦探头。电磁超声探伤必须使用与钢管表面曲率相应的探头。

6.3 检测装置

检测装置应具有探头相对钢管位置的高精度调整机构并能可靠地锁紧或能实现良好的机械跟踪,以保证动态下声束对管子的入射条件不变。由该装置结构原因造成的管端不能有效探测的区域应不大于200mm。

6.4 传动装置

传动装置应使钢管以均匀的速度通过检测装置,并能保证在检验中钢管与检测装置具有良好的同心度。

6.5 分选装置

分选装置应能可靠地分开探伤合格与探伤不合格的管子。

7 探伤条件

7.1 钢管的超声波探伤检验通常在管子的全部生产工序完成之后进行。被检验钢管的内外表面应光滑洁净、端部无毛刺并具有良好的平直度,以保证检验结果的可靠性。

7.2 探伤设备应由持有权威部门认可的超声探伤Ⅰ级以上技术资格证书的人员操作并由专业管理人员提供技术保证。

8 探伤步骤

8.1 设备调试

8.1.1 每次重新使用探伤设备时或变换检验规格时须用本标准规定的对比试样对探伤设备进行调试。

8.1.2 设备调试后应使对比试样上同一个人工缺陷在圆周方向不同位置的信号幅度接近一致。

8.1.3 当内、外壁人工缺陷信号使用同一个报警闸门时,探伤仪的报警灵敏度应按照内、外壁的信号中以及周向不同位置的信号中较低幅度的信号进行设定。当内、外壁人工缺陷信号使用二个不同的报警闸门时,探伤仪的报警灵敏度应按照内、外壁人工缺陷在周向不同位置中较低幅度的信号分别进行设定。同时,二个闸门的宽度应满足管壁内各部位缺陷信号的报警要求。

8.2 设备测试

8.2.1 设备调试完成后,应参照YB 4082测试探伤设备的周向灵敏度差和内外壁灵敏度差,测试结果应符合该标准规定。

8.2.2 设备测试时的运转速度应与正常检验的运转速度相同。多通道探伤设备如每个通道单独测试,测试速度可等于正常检验速度与设备的通道数之比。

8.3 探伤检验

8.3.1 设备测试结果符合本标准8.2.1后方可进行探伤检验。探伤检验应逐批逐根进行。

8.3.2 探伤人员在检验过程中对缺陷指示信号必须采取可靠的监视措施,以防止缺陷漏检。

8.4 设备校验

8.4.1 在同规格钢管连续检验期间应利用对比试样对探伤设备进行定时校验,校验时间间隔应不大于4h。校验内容与设备测试项目相同,但多通道设备可对个别通道抽测,其余通道则要求检出人工缺陷的重复性良好。

在同规格钢管连续检验的开始和结束时以及连续检验中设备操作人员更换时也应对设备进行校验。

8.4.2 如校验结果不能满足要求则应对设备重新调试和测试,达到要求后应对上一次校验后所检验的管子重新进行检验。

9 结果评定

9.1 整根钢管经检验未产生缺陷信号或信号幅度低于预先设定的报警电平,则认为此项检验合格。

9.2 整根钢管经检验如产生等于或大于预先设定的报警电平的信号,则认为钢管是可疑的。

9.3 对可疑的钢管可采用下列任意一种方法进行处理:

a)按本标准规定的方法进行重复探伤检验,如未产生缺陷信号或信号幅度低于预先设定的报警电平,则认为此项检验合格。

b)对可疑部位的可见缺陷进行清除后,如钢管尺寸在允许公差范围之内,此管应按本标准规定的方法重新探伤检验。如未产生缺陷信号或信号幅度低于预先设定的报警电平,则认为此项检验合格。

c)按供需双方商定的方法和验收标准对可疑部位进行其他非破坏性检验。

d)切除所有的可疑部位。

e)可疑钢管被评定为此项检验不合格。

10 探伤报告

钢管探伤检验后,应向有关部门和需方(需方需要时)提供由持有权威部门认可的超声探伤Ⅱ级以上技术资格证书的人员签发的探伤报告。探伤报告应包括下列内容:

a)炉批号、钢号、规格、探伤根数;

b)产品标准号、本标准号 对比试样人工缺陷的形状和级别;

c)探伤仪型号,探头种类与规格、探伤方法;

d)探伤结果、探伤日期、签发报告日期;

e)操作者和签证者姓名及其技术资格等级。

附 录 A

(标准的附录)

壁厚与外径之比大于0.2的钢管的检验

当钢管的壁厚与外径之比大于0.2时,应由供需双方按A1条或A2条商定一种特殊的检验方法。

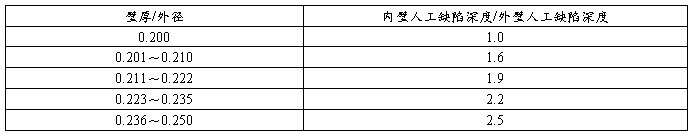

A1 当管子的壁厚与外径之比大于0.2而小于或等于0.25时,内壁人工缺陷深度应按表A1所列数值比外壁人工缺陷深度增大。

表A1

A2 当管子的壁厚与外径之比大于0.2而小于0.3时,可利用管内的折射纵波检验外壁缺陷,而利用波型转换后的反射横波检验内壁缺陷(见图A1) 。采用此种检验方法时,应由供需双方商定内壁人工缺陷深度与外壁人工缺陷深度的比例, 但不应超出表A1所列数值范围。

图A1 纵波转换为横波的检验方法

第二篇:无缝钢管超声波探伤检验方法

无缝钢管超声波探伤检验方法

探伤原理

超声波探头可实现电能和声能之间的相互转换以及超声波在弹性介质中传播时的物理特性是钢管超声波探伤原理的基础。定向发射的超声波束在管中传播时遇到缺陷,既产生波的反射,又产生波的衰减。经过探伤仪的信号处理,如采用反射法探伤,可获得缺陷回波信号,如采用穿透法探伤,可凭借透过波的衰减程度获得缺陷信号。二者均可由仪器给出定量的缺陷指示。

利用压电效应或电磁感应原理可在管内激发不同类型的超声波。因此,压电超声和电磁超声均可用于管材超声波检验。但电磁超声仅适用于铁磁性材料。

探伤方法

采用横波(或板波)反射法(或穿透法)在探头和钢管相对移动的状态下进行自动检验,只有特殊的大口径钢管才可进行手工检验。自动或手工检验时均应保证声束对管子全部表面的扫查。

注:自动检验时对钢管两端将不能有效地检验,但此区域应控制在200mm以内。

检验纵向缺陷时声束在管壁内沿圆周方向传播;检验横向缺陷时声束在管壁内沿管轴方向传播。纵向和横向缺陷的检验均应在管子的两个相反方向上进行。

在需方未提出检验横向缺陷时供方只检验纵向缺陷。经供需双方协商同意,纵向和横向缺陷的检验均可只在管子的一个方向上进

行。

自动或手工检验时均应选用耦合效果良好、并无损于钢管表面的耦合介质。

用途

对比试样用于探伤设备的调试、综合性能测试和使用过程中的定时校验。对比试样上的人工缺陷是评定自然缺陷当量的依据,但不应理解为被检出的自然缺陷与人工缺陷的信号幅度相等时二者的尺寸必然相等。

材料

制作对比试样用钢管与被检验钢管应具有相同的名义尺寸并具有相似的化学成分、表面状况、热处理状态和声学性能。

制作对比试样用钢管上不得有影响探伤设备综合性能测试的自然缺陷。

长度

对比试样的长度应满足探伤方法和探伤设备的要求。 人工缺陷

形状

检验纵向缺陷和横向缺陷所用的人工缺陷应分别为平行于管轴的纵向槽口和垂直于管轴的横向槽口,其断面形状均可为矩形或V形(见图1和图2)。矩形槽口的两个侧面应相互平行且垂直于槽口底面。当采用电蚀法加工时,允许槽口底面和底面角部略呈圆形。V形槽的夹角应为60°。

位置

纵向槽应在试样的中部外表面和两端距端部不大于200mm(不包括槽口本身长度)处内、外表面各加工一个,3个槽口的名义尺寸相同。航空用和其他重要用途的不锈钢管,当内径小于12mm时可不加工内壁纵向槽。除此之外的其他钢管,当内径小于25mm时可不加工内壁纵向槽。

横向槽应在试样的中部外表面和两端距端部不大于200mm(不包括槽口本身宽度)处外表面各加工一个,3个槽口的名义尺寸相同。通常情况下不加工内壁横向槽,特殊需要时应由供需双方商定。 尺寸

人工缺陷的尺寸按表1分为五级。具体级别按有关的钢管产品标准规定执行。如产品标准未作规定,应由供需双方商定或按表1推荐的适用范围执行。