精馏塔实验讲义

一、 实验目的

1. 充分利用计算机采集和控制系统具有的快速、大容量和实时处理的特点,进行 精馏过程多实验方案的设计,并进行实验验证,得出实验结论。以掌握实验研究的方法。

2. 学会识别精馏塔内出现的几种操作状态,并分析这些操作状态对塔性能的影响。

3. 学习精馏塔性能参数的测量方法,并掌握其影响因素。

4. 测定精馏过程的动态特性,提高学生对精馏过程的认识。

二、 实验原理

1. 在板式精馏塔中,由塔釜产生的蒸汽沿塔板逐板上升与来字塔板下降的回流液,在塔板上实现多次接触,进行传热与传质,使混合液达到一定程度的分离。

回流是精馏操作得以实现的基础。塔顶的回流量与采出量之比,称为回流比。回流比是精馏操作的重要参数之一,其大小影响着精馏操作的分离效果和能耗。

回流比存在两种极限情况:最小回流比和全回流。若塔在最小回流比下操作,要完成分离任务,则需要有无穷多块塔板的精馏塔。当然,这不符合工业实际,所以最小回流比只是一个操作限度。若操作处于全回流时,既无任何产品采出,也无原料加入,塔顶的冷凝液全部返回塔内中,这在生产中无实际意义。但是,由于此时所需理论塔板数最少,又易于达到稳定,故常在工业装置的开停车、排除故障及科学研究时使用。

实际回流比常取最小回流比1.2—2.0倍。在精馏操作中,若回流系统出现故障,操作情况会急剧恶化,分离效果也会变坏。

2. 对于二元物系,如已知其汽液平衡数据,则根据精馏塔的原料液组成,进料热状况,操作回流比及塔顶馏出液组成,塔底釜液组成可以求出该塔的理论板数NT。按照式(5-1)可以得到总板效率ET,其中NP为实际塔板数。

部分回流时,进料热状况参数的计算式为

式中:

tF——进料温度,℃。

tBP——进料的泡点温度,℃。

Cpm——进料液体在平均温度(tF + tP)/2下的比热,kJ/(kmol.℃)。

rm——进料液体在其组成和泡点温度下的汽化潜热,kJ/kmol。

Cpm=Cp1M1x1+Cp2M2x2,kJ/(kmol.℃)

rm=r1M1x1+r2M2x2,kJ/kmol

式中:

Cp1,Cp2——分别为纯组份1和组份2在平均温度下的比热,kJ/(kg.℃)。

r1,r2——分别为纯组份1和组份2在泡点温度下的汽化潜热,kJ/kg。

M1,M2——分别为纯组份1和组份2的质量,kg/kmol。

x1,x2——分别为纯组份1和组份2在进料中的分率。

三、 实验装置与流程

主体设备位号及名称:

T101——精馏塔

D101——原料液储罐

D102——塔顶产品储罐

D103——塔底产品储罐

E101——预热器

E102——塔釜电加热器

E103——空气冷凝器

P101——进料泵

LV101——塔釜掖位控制电磁阀

四、 实验步骤

单回路中,MV代表调节阀门的开度,有时也有用OP表示的。

·选择参数

1.在“实验参数”界面,选择精馏段塔板数,选择提馏段塔板数。以下实验步骤以精馏段塔板数为5,提馏段塔板数为3,回流比为4的情况下为例。

·精馏塔进料

1. 检查各容器罐内是否为空。

2. 检查各管线阀门是否关闭。

3. 在“实验参数”界面,配置一定浓度的乙醇/正丙醇混合液,即进料配料比。

4. 设定进料罐的一次性进料量,单击“进料”按钮,进料罐开始进料,直到罐内液位达到70%以上。

5. 打开进料泵P101的电源开关,启动进料泵。

6. 设定进料泵功率,将进料流量控制器的MV值设为50%,开始进料。

7. 设定预热器功率,将进料温度控制器的MV值设为60%,开始加热。

8. 如果塔釜液位涨过70%,打开LV101,将塔釜液位控制器的MV值折为30%左右,控制塔釜液位在70%-80%之间。

·启动再沸器

1. 打开阀门V103,将塔顶冷凝器内通入冷却水。

2. 设定塔釜加热功率,将塔釜加热控制器的MV值设为50%,使塔缓缓升温。

·建立回流

1. 在“回流比控制器”界面,将回流值设为20,将采出值设为5,即回流比控制在4。

2. 将塔釜加热控制器的MV值设为60%,加大蒸出量。

3. 将塔釜液位控制器的MV值设为10%左右,控制塔釜液位在50%左右。

·调整至正常

1. 进料温度稳定在95.3℃左右时,将进料温度控制器设自动,将SP值设为95.3℃。

2. 塔釜液位稳定在50%左右时,将塔釜液位控制器设自动,将SP值设为50%。

3. 塔釜温度稳定在90.5℃左右时,将塔釜温度控制器设为自动,SP值设为90.5℃。

4. 稳定时塔顶温度在75.8℃左右。

5. 保持稳定操作几分钟,取样记录分析组分成份。

·停车操作

1. 关闭原料预热器,将进料温度控制器设手动,将MV值设0。

2. 关闭原料进料泵电源,将进料流量控制器设手动,将MV值设0。

3. 关闭塔釜加热器,将塔釜温度控制器设受动,将MV值设0。

4. 待塔釜温度冷却至室温后,关闭冷却水。

五、 思考题

1. 精馏段与提馏段的理论板:

A. 精馏段比提馏段多

B. 精馏段比提馏段少

C. 两者相同

D. 不一定

答案:D

2. 当采用冷液进料时,进料热状况q值:

A. q>1

B. q=1

C. q=0

D. q<0

答案:A

3. 精馏塔塔身伴热的目的在于:

A. 减小塔身向环境散热的推动力

B. 防止塔的内回流

C. 加热塔内液体

答案:B

4. 全回流操作的特点有:

A. F=0,D=0,W=0

B. 在一定分离要求下NT最少

C. 操作线和对角线重合

答案:A

5. 本实验全回流稳定操作中,温度分布与哪些因素有关?

A. 当压力不变时,温度分布仅与组成的分布有关

B. 温度分布仅与塔釜加热量有关系

C. 当压力不变时,温度分布仅与板效率、全塔物料的总组成及塔顶液与釜液量的摩尔量的比值有关

答案:A

6. 冷料回流对精馏操作的影响为:

A. XD增加,塔顶T降低

B. XD增加,塔顶T升高

C. XD减少,塔顶T升高

答案:A

7. 在正常操作下,影响精馏塔全效率的因素是:

A. 物系,设备与操作条件

B. 仅与操作条件有关

C. 加热量增加效率一定增加

D. 加热量增加效率一定减少

E. 仅与物系和设备条件有关

答案:A

8. 精馏塔的常压操作是怎样实现的?

A. 塔顶连通大气

B. 塔顶冷凝器入口连通大气

C. 塔顶成品受槽顶部连通大气

D. 塔釜连通大气

E. 进料口连通大气

答案:C

9. 塔内上升气速对精馏操作有什么影响?

A. 上升气速过大会引起漏液

B. 上升气速过大会引起液泛

C. 上升气速过大会造成过量的液沫夹带

D. 上升气速过大会造成过量的气泡夹带

E. 上升气速过大会使塔板效率下降

答案:B C E

10. 为什么要控制塔釜液面高度?

A. 为了防止加热装置被烧坏

B. 为了使精馏塔的操作稳定

C. 为了使釜液在釜内有足够的停留时间

D. 为了使塔釜与其相邻塔板间的足够的分离空间

E. 为了使釜压保持稳定

答案:A B C

11. 如果实验采用酒精-水系统塔顶能否达到98%(重量)的乙醇产品?(注:95.57%酒精-水系统的共沸组成)

A. 若进料组成小于95.57% 塔不顶可达到98%以上的酒精

B. 若进料组成大于95.57% 塔釜可达到98%以上的酒精

C. 若进料组成小于95.57% 塔顶可达到98%以上的酒精

D. 若进料组成大于95.57% 塔顶不能达到98%以上的酒精

答案:A B

12. 全回流在生产中的意义在于:

A. 用于开车阶段采用全回流操作

B. 产品质量达不到要求时采用全回流操作

C. 用于测定全塔效率

答案:A B C

六、 参考文献

[1] 冷士良. 化工单元过程及操作. 北京:化学工业出版社,2002

[2] 张金利等. 化工原理实验. 天津:天津大学出版社,2005

[3] 杨祖荣. 化工原理实验. 北京:化学工业出版社,2004

第二篇:筛板精馏塔实验指导书

筛板精馏塔实验

一. 实验目的

1. 了解筛板精馏塔及其附属设备的基本结构,掌握精馏过程的基本操作方法。

2. 学会判断系统达到稳定的方法,掌握测定塔顶、塔釜溶液浓度的实验方法。

3. 学习测定精馏塔全塔效率的实验方法,研究回流比对精馏塔分离效率的影响。

二.基本原理

1.全塔效率

全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值,即

(1)

(1)

式中, -完成一定分离任务所需的理论塔板数,包括蒸馏釜;

-完成一定分离任务所需的理论塔板数,包括蒸馏釜;

-完成一定分离任务所需的实际塔板数,本装置

-完成一定分离任务所需的实际塔板数,本装置 =10。

=10。

全塔效率简单地反映了整个塔内塔板的平均效率,说明了塔板结构、物性系数、操作状况对塔分离能力的影响。对于塔内所需理论塔板数 ,可由已知的双组分物系平衡关系,以及实验中测得的塔顶、塔釜出液的组成,回流比R和热状况q等,用图解法求得。

,可由已知的双组分物系平衡关系,以及实验中测得的塔顶、塔釜出液的组成,回流比R和热状况q等,用图解法求得。

2. 图解法求理论塔板数

图解法又称麦卡勃-蒂列(McCabe-Thiele)法,简称M-T法,其原理与逐板计算法完全相同,只是将逐板计算过程在y-x图上直观地表示出来。

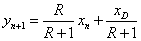

精馏段的操作线方程为:

(2)

(2)

式中,  -精馏段第n+1块塔板上升的蒸汽组成,摩尔分数;

-精馏段第n+1块塔板上升的蒸汽组成,摩尔分数;

-精馏段第n块塔板下流的液体组成,摩尔分数;

-精馏段第n块塔板下流的液体组成,摩尔分数;

-塔顶溜出液的液体组成,摩尔分数;

-塔顶溜出液的液体组成,摩尔分数;

-泡点回流下的回流比。

-泡点回流下的回流比。

提馏段的操作线方程为:

(3)

(3)

式中, -提馏段第m+1块塔板上升的蒸汽组成,摩尔分数;

-提馏段第m+1块塔板上升的蒸汽组成,摩尔分数;

-提馏段第m块塔板下流的液体组成,摩尔分数;

-提馏段第m块塔板下流的液体组成,摩尔分数;

-塔底釜液的液体组成,摩尔分数;

-塔底釜液的液体组成,摩尔分数;

-提馏段内下流的液体量,kmol/s;

-提馏段内下流的液体量,kmol/s;

-釜液流量,kmol/s。

-釜液流量,kmol/s。

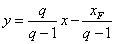

加料线(q线)方程可表示为:

(4)

(4)

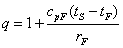

其中,

(5)

(5)

式中, -进料热状况参数;

-进料热状况参数;

-进料液组成下的汽化潜热,kJ/kmol;

-进料液组成下的汽化潜热,kJ/kmol;

-进料液的泡点温度,℃;

-进料液的泡点温度,℃;

-进料液温度,℃;

-进料液温度,℃;

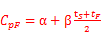

-进料液在平均温度

-进料液在平均温度 的比热容,kJ/(kmol ℃);

的比热容,kJ/(kmol ℃);

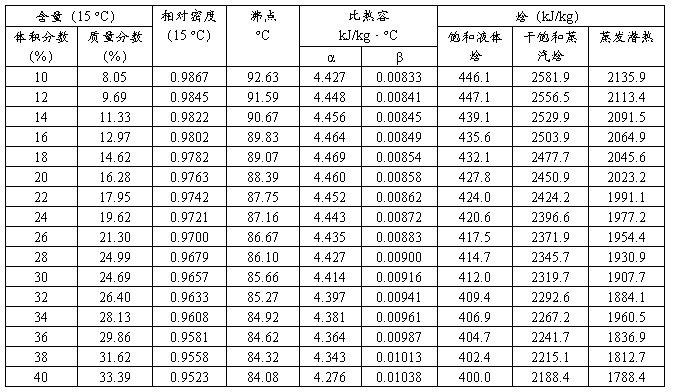

( 可由两种方法计算:①在定性温度

可由两种方法计算:①在定性温度 下分别查酒精和水的热容,按比例求混合物的

下分别查酒精和水的热容,按比例求混合物的 ;②

;②  ,α和β为附表一中比热容的值。)

,α和β为附表一中比热容的值。)

-进料液组成,摩尔分数。

-进料液组成,摩尔分数。

回流比R的确定:  (6)

(6)

式中, -回流液量,kmol/s;

-回流液量,kmol/s;

-馏出液量,kmol/s。

-馏出液量,kmol/s。

式(6)只适用于泡点下回流时的情况,而实际操作时为了保证上升气流能完全冷凝,冷却水量一般都比较大,回流液温度往往低于泡点温度,即冷液回流。

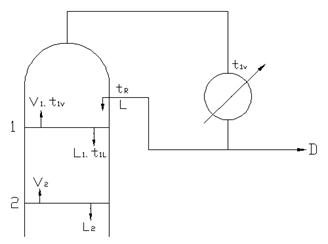

如图1所示,从全凝器出来的温度为 、流量为

、流量为 的液体回流进入塔顶第一块板,由于回流温度低于第一块塔板上的液相温度,离开第一块塔板的一部分上升蒸汽将被冷凝成液体,这样,塔内的实际流量将大于塔外回流量。

的液体回流进入塔顶第一块板,由于回流温度低于第一块塔板上的液相温度,离开第一块塔板的一部分上升蒸汽将被冷凝成液体,这样,塔内的实际流量将大于塔外回流量。

图1塔顶回流示意图

对第一块板作物料、热量衡算:

(7)

(7)

(8)

(8)

对式(9)、式(10)整理、化简后,近似可得:

(9)

(9)

即实际回流比:  (10)

(10)

R1  (11)

(11)

式中, 、

、 -离开第1、2块板的气相摩尔流量,kmol/s;

-离开第1、2块板的气相摩尔流量,kmol/s;

-塔内实际液流量,kmol/s;

-塔内实际液流量,kmol/s;

、

、 、

、 、

、 -指对应

-指对应 、

、 、

、 、

、 下的焓值,kJ/kmol;

下的焓值,kJ/kmol;

-回流液组成下的汽化潜热,kJ/kmol;

-回流液组成下的汽化潜热,kJ/kmol;

-回流液在

-回流液在 与

与 平均温度下的平均比热容,kJ/(kmol℃)。

平均温度下的平均比热容,kJ/(kmol℃)。

部分回流操作时,如图2,图解法的主要步骤为:

A. 根据物系和操作压力在y-x图上作出相平衡曲线,并画出对角线作为辅助线;

B. 在x轴上定出x=xD、xF、xW三点,依次通过这三点作垂线分别交对角线于点a、f、b;

C. 在y轴上定出yC=xD/(R+1)的点c,连接a、c作出精馏段操作线;

D. 由进料热状况求出q线的斜率q/(q-1),过点f作出q线交精馏段操作线于点d;

E. 连接点d、b作出提馏段操作线;

F. 从点a开始在平衡线和精馏段操作线之间画阶梯,当梯级跨过点d时,就改在平衡线和提馏段操作线之间画阶梯,直至梯级跨过点b为止;

G. 所画的总阶梯数就是全塔所需的理论踏板数(包含再沸器),跨过点d的那块板就是加料板,其上的阶梯数为精馏段的理论塔板数。

图2部分回流时理论板数的确定

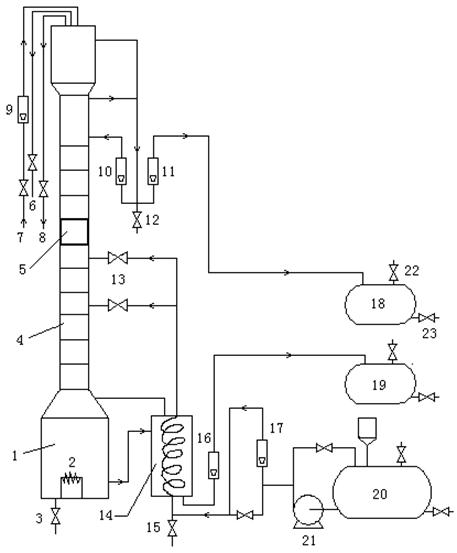

三.实验装置和流程

本实验装置的主体设备是筛板精馏塔,配套的有加料系统、回流系统、产品出料管路、残液出料管路、进料泵和一些测量、控制仪表。

筛板塔主要结构参数:塔内径D=68mm,厚度d=2mm,塔节F76´4,塔板数N=10块,板间距HT=100mm。加料位置由下向上起数第4块和第6块。降液管采用弓形,齿形堰,堰长56mm,堰高7.3mm,齿深4.6mm,齿数9个。降液管底隙4.5mm。筛孔直径d0=1.5mm,正三角形排列,孔间距t=5mm,开孔数为74个。塔釜为内电加热式,加热功率2.5kW,有效容积为10L。塔顶冷凝器、塔釜换热器均为盘管式。

本实验料液为乙醇水溶液,釜内液体由电加热器产生蒸汽逐板上升,经与各板上的液体传质后,进入盘管式换热器壳程,冷凝成液体后再从集液器流出,一部分作为回流液从塔顶流入塔内,另一部分作为产品馏出,进入产品贮罐;残液经釜液转子流量计流入釜液贮罐。精馏过程如图3所示。

1-塔釜;2-电加热器;3-塔釜排液口;4-塔节;5-玻璃视镜;6-不凝性气体出口;

7-冷却水进口;8-冷却水出口;9-冷却水流量计;10-塔顶回流流量计;11-塔顶出料液流量计;

12-塔顶出料取样口; 13-进料阀; 14-换热器; 15-进料液取样口; 16-塔釜残液流量计;

17-进料液流量计;18-产品灌;19-残液灌;20-原料灌;21-进料泵;22-排空阀;23-排液阀;图3 筛板塔精馏塔实验装置图

四.实验步骤与注意事项

本实验的主要操作步骤如下:

1.全回流

(1) 配制浓度10%~20%(体积百分比)的料液加入贮罐中,打开进料管路上的阀门,由进料泵将料液打入塔釜,观察塔釜液位计高度,进料至釜容积的2/3处。进料是可以打开进料旁路的闸阀,加快进料速度。

(2) 关进料泵,关闭塔身进料管路上的阀门,启动电加热管电源,逐步增加加热电压(从50V逐渐加大到100V、150V、220V),使塔釜温度缓慢上升(因塔中部玻璃部分较为脆弱,若加热过快玻璃极易碎裂,使整个精馏塔报废,故升温过程应尽可能缓慢)。

(3) 当塔釜温度升到70ºC,打开塔顶冷凝器的冷却水,调节合适冷凝量(约80 m3/h),并关闭塔顶出料管路,使整塔处于全回流状态。

2. 部分回流

(1)在储料罐中配制一定浓度的乙醇水溶液(约10~20%)。

(2)待塔全回流操作稳定时,打开进料泵和进料阀,调节进料量至适当的流量(4 L/h)。

(3)控制塔顶回流和出料两转子流量计,调节回流比R=2。其中L=4 L/h;D=2 L/h。

(4)打开塔釜残液流量计,调节至适当流量(2 L/h)。

(5)当塔顶、塔内温度读数以及流量都稳定后即可取样。(其中控制面板上CH01为塔釜温度读数;CH02为塔顶回流温度;CH03为进料温度;CH04至CH12为由上至下塔身各测温点的温度。)

3.取样与分析

(1) 进料、塔顶、塔釜从各相应的取样阀放出。

(2) 将取样液放在量筒中,用温度计和酒精计分别测定样品温度和此温度下的酒精体积分数。

(3) 将测量温度下的酒精的体积分数换算成20ºC下的体积分数和密度(查酒精计温度浓度换算表),再换算成摩尔分数。

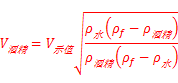

(4)用各转子流量计测量酒精溶液的体积流量,需用以下公式转换成实际流量。

其中,V示值--------转子流量计刻度值

ρ水------------标定时20ºC水的密度(998.2 kg/m3)

ρf----------------转子材料的密度(不锈钢转子密度约为:7900kg/m3)

V酒精、ρ酒精----------实际工作时酒精溶液流量、密度。(ρ酒精可由酒精溶液密度温度和体积浓度关系表查出)

4.注意事项

(1)塔顶放空阀一定要打开,否则容易因塔内压力过大导致危险。

(2)料液一定要加到设定液位2/3处方可打开加热管电源,否则塔釜液位过低会使电加热丝露出干烧致坏。

(3)如果实验中塔板温度有明显偏差,是由于所测定的温度不是气相温度,而是气液混合的温度。

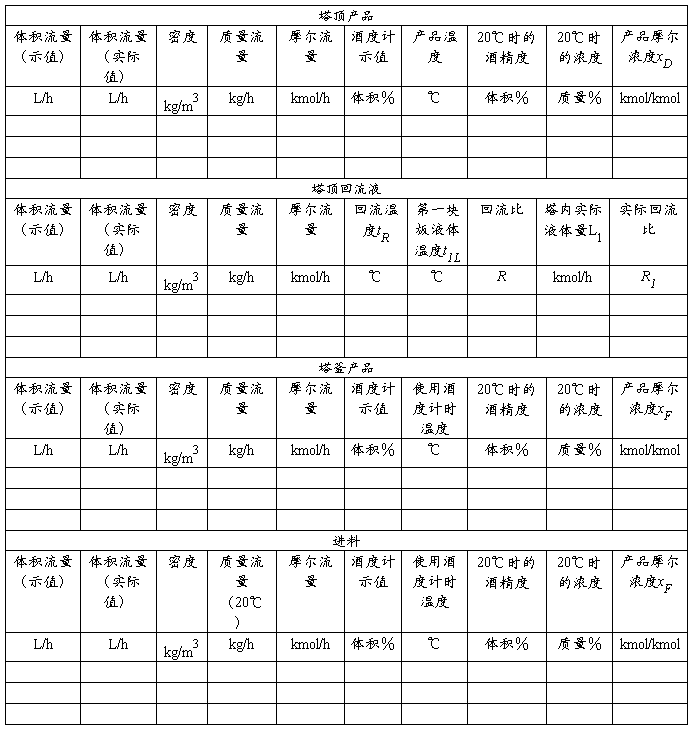

五.实验记录及数据处理

连续式精馏塔实验记录表

塔型及规格: 塔板数: 物系:

实验日期: 进料温度: 塔顶温度: 塔釜温度:

五.实验报告

1.将塔顶、塔底温度和组成,以及各流量计读数等原始数据列表。

2.图解法计算部分回流时理论板数,计算最小回流比。

3.计算全塔效率。

4. 分析并讨论实验过程中观察到的现象。

六.思考题

1. 测定全回流和部分回流总板效率与单板效率时各需测几个参数?取样位置在何处?

2.全回流时测得板式塔上第n、n-1层液相组成后,如何求得xn* ,部分回流时,又如何求xn*?

3.在全回流时,测得板式塔上第n、n-1层液相组成后,能否求出第n层塔板上的以气相组成变化表示的单板效率?

4.查取进料液的汽化潜热时定性温度取何值?

5.若测得单板效率超过100%,作何解释?

6.试分析实验结果成功或失败的原因,提出改进意见。

附表一酒精-水体系的物理常数