K601机身爆裂及F101轻微闪爆事故报告

一、事故经过

20xx年6月21日9时45分,第二制氢装置操作员现场巡检发现开工加热炉F101周围有保温棉之类杂物,怀疑F101发生轻微闪爆,立即观察炉子燃烧状态,未发现异常,10时05分,操作员巡检至转化炉北侧时,突然听到一声闷响,同时发现原料气压机K601机身开裂,压机区大量天然气泄漏,水雾喷散,此时室内操作员也听到现场一声闷响,盯表发现装置原料气量由7241Nm3/h迅速下降,10时08分,原料气完全中断,班组操作员在班长的指挥下,立即将K601出入口阀关死,将其隔离出主系统。

在K601切除后,天然气停止外漏,在关闭压机循环水上、下水阀后,循环水也停止外溢,10时12分,进装置原料气量恢复正常,装置转入正常生产。

二、原因分析

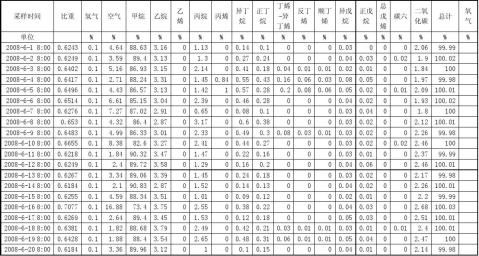

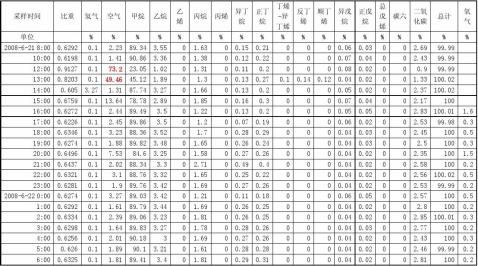

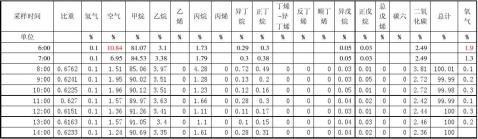

事故发生后,我们认真查找原因,发现天然气中空气含量极不正常,捕捉到的最高值达73.2%。由此判断:天然气中串入空气,是造成F101轻微闪爆和K601机身爆裂的根本原因。

1、K601机身爆裂原因分析

K601正常操作条件为:一级排气压力1.2MPa,二级排气压力3.44MPa,排气温度均为100℃左右,混有空气的天然气在经K601的升压过程中,空气、天然气以及润滑油雾形成可燃混合物,在压缩机压缩过程中,温度压力升高,形成类似柴油发动机的工作环境,而润滑油和柴油的自燃点相当,在此条件下可燃混合物发生氧化反应,温度超过润滑油自燃点,可燃气体燃烧,产生强大压力并急剧升高,将机身撕裂。

2、F101闪爆原因分析:

在天然气补瓦斯管网过程中,因天然气中混入了空气,造成F101火嘴瞬间熄灭,熄灭后的火嘴温度仍然很高,遇到可燃气后又重新点燃,造成F101炉膛内轻微闪爆。

三、防范措施

1、鉴于目前天然气组成不稳定,增加天然气组成的分析频次,由1次/天改为1次/班,在天然气组成出现异常变化时,根据生产实际需要增加分析频次。

2、彻底查清天然气中混入空气的原因,从根本上杜绝类似事故的再次发生。

3、制定针对性的事故应急预案,加强现场巡检和室内操作人员的盯表。

附件二:原料压缩机K601损坏情况图片

第二篇:合成氨车间反事故联合实战演习预案(1)

兖矿新疆煤化工有限公司

合成氨车间反事故联合实战演习方案

编写:

校核:

批准:

20xx年10月31日

一、车间情况简介

合成氨车间位于公司1#与4#主干道交界的东南方向,南靠甲醇合成界区,西邻净化工段,北挨尿素包装楼。生产装臵区包括氨合成、两大压缩机组、氨库氨吸收系统。主要大型设备有:氨合成塔Φ2680/21940,操作压力14.2MPaG,为合成氨反应的主体设备;高压氨分离器Φ2030/10020,体积19.9m3,操作压力13.47MPaG,主要作用为分离产品液氨;球罐Φ21200,体积5000m3,为储存液氨的容器。

合成氨车间在合成氨生产中属于产品的最后一道工序,是将低温液氮洗工段来的新鲜气在高温高压下,经铁触媒催化反应合成为氨,通过冷却、冷凝为液氨,并分离出产品氨送往氨库和尿素工段,作为生产尿素的原料。即是在高温高压下处理H2、N2、NH3的混合气,以及液氨和气氨。这些物质的主要危害是中毒、泄漏和爆炸,严重影响人体健康。氨库主要是将氨合成岗位生产的液氨加以贮存,并向尿素工段输送液氨。氨回收是将氨合成来的闪蒸气、氨库来的闪蒸气/贮罐气、氨合成冷冻机组来的不凝气、尿素来的放空气加以回收,制成氨水,一部分氨水送热电锅炉除硫用,另一部分返回氨吸收塔循环。除氨后的气体作燃料气去管网。

合成气压缩机岗位的任务是将低温甲醇洗工段来的110167Nm3/h的新鲜气(4.86~4.93 MPa,30℃)进入合成气压缩机C7101低压缸加压后,继而进入合成气压缩机高压缸加压,然后与氨合成工序来的262404~291556Nm3/h循环气(13.15~13.42MPa,35℃),混合继续加压到14.1~14.33 MPa(温度为69℃,372571~401723Nm3/h)送至合成氨装臵生产合成氨,并将反应后的循环气继续加压使用。本岗

位负责监控、调节合成气压缩机组的正常生产及稳定运行。

氨压缩机岗位的任务是为氨合成工序、低温甲醇洗等工序提供所需的冷量,同时将合成工序、低温甲醇洗等工序氨冷器来的气氨进行压缩、冷凝供用户循环使用。本岗位负责监控、调节冷冻机组的正常生产及稳定运行。

二、应急组织机构设臵和职责划分

1、应急组织机构设臵

(1)应急指挥领导小组

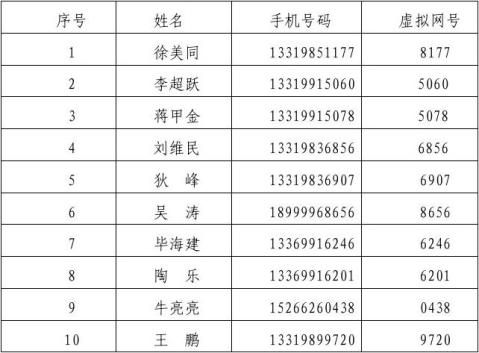

应急总指挥:徐美同

应急副指挥: 李超跃、蒋甲金

应急指挥部成员:狄峰、刘维民、吴涛

总指挥不在岗时由副总指挥行使总指挥职权:第一副总指挥 李超跃,第二副总指挥 蒋甲金。

(2)应急代理指挥小组

应急代理总指挥:当班班长

应急代理副指挥:当班副班长

应急作战员:当班班员

当班班长不在岗时副班长行使应急代理总指挥职权

2、主要职责

(1)组织制订突发事件的现场应急处理方案和预案;

(2)负责人员、资源配臵、应急队伍的调动;

(3)确定现场指挥人员;

(4)协调现场有关工作,并及时向调度室报告处理情况;

(5)调度室依据情况判断,确定突发事件预警升级并启动相关预案,预案升级后车间所有应急人员统一服从公司应急指挥中心(调

度室)指令。

(6)组织反事故预案的演练、总结、评审和修订;

(7)负责保护事故现场及搜集相关数据。

(8)组织人员对突发事件调查,总结应急工作经验教训。

(9)检查督促做好重大事故的预防措施和应急的各项准备工作。

3、车间应急指挥人员分工

(1) 车间应急指挥领导小组分工:

应急总指挥: 组织指挥全车间的应急工作。

应急副总指挥: 协助总指挥负责应急的指挥工作。

应急指挥部成员: 按照总指挥的统一部署,负责应急情况下的具体作战指挥工作。

(2) 应急代理指挥小组:

应急代理总指挥: 组织指挥班组实施应急工作。

应急代理副总指挥: 协助总指挥负责应急的指挥工作。

应急作战员: 按照总指挥的统一部署,负责应急情况下的具体作战工作。

三、报警、通讯联络方式

1、 24小时有效的报警装臵:

车间应急指挥部:09913378058

调 度 室: 09913378091

公 司 消 防 队: 09913378119

医 务 室:09913378120

市 消 防 队:119

24小时车间应急队伍手机联络一览表:

四、各项预案

1、车间某楼层阀门需开关,控制室指挥巡检去操作。

要点:如何指挥、配合;及时到位;操作正确;防护用品、通讯工具的正确配带。 具体演习内容:

控制室指挥现场,氨库LV7301F副线阀需要动作,

现场人员劳动防护用品:工作服、工作鞋、安全帽佩戴齐全,拿对讲机,上下楼梯注意安全,到指定位臵后联系控制室。

控制室通过对讲机命令现场,开关及幅度。现场按控制室要求执行后通知控制室,再待命一段时间,待控制室确定工艺指标正常后方可离开。

2、因现场工作急需,调度指令车间已休息人员,迅速返岗的联系与到位。

要点:联系程序;工作安排;快速反应;执行到位。

具体演习内容:

各班班长接到调度通知后,立即通知本班人员,5分钟后宿舍楼下集合。

3、引蒸汽操作演练。

要点:联系程序;阀门控制适当;安全操作注意事项

具体演习内容:

引合成现场0.4MPa蒸汽。

控制室通知现场合成现场0.4MPa蒸汽,现场人员劳动防护用品:工作服、工作鞋、安全帽佩戴齐全,拿对讲机,上下楼梯注意安全。 稍开0.4MPa蒸汽管线上的导淋进行排水,水排尽后关闭导淋,注意防止烫伤。

4、离心泵不打量及倒泵演练。

要点:快速准确分析判断原因;避免事故出现或扩大;对泵的开车准备工作全面到位;倒泵的步骤及配合。

具体演习内容:

合成气压缩机冷凝液泵的倒车(无联锁状态)

开车前的准备工作:

a全面检查泵的情况及清除泵周围杂物。

b检查油杯内有无足量的合格润滑油。

c盘车数转,无卡涩现象。

d联系电工检查电机绝缘情况,打开冷却水。打开压力表根部阀。

e打开泵入口阀,向泵内引液(补给泵需灌引液),并打开排气阀将泵内气体排净,排净气体后关闭排气阀。关闭泵出口阀。

开泵:

a待准备工作就绪后启动电机。

b启动后,观察泵的出口压力,电机及泵的运转是否正常,电流是否波动。

c确定正常后,缓慢打开泵出口阀,调节所需流量。

d启动泵或加油时,严禁站在电机旁边。

停泵:

a缓慢关闭泵出口阀,按停车电钮,将泵停止运转。

b关闭冷却水(冬季应使水管内少量流水以防冻结)。

c若长期停泵则关闭泵的入口阀,打开导淋将泵内液体排尽。 倒泵

a按正常开车程序将备用泵开启。

b确定新开泵无问题后可进行倒泵。

c渐开备用泵出口阀,同时关原用泵出口阀。

d调节新开泵出口阀至所需流量。

e确认新开泵无问题时,停掉原用泵。

紧急情况下泵的开停与倒换

a一般情况下首先紧急开启备用泵,然后紧急停下在用泵。

b在电机着火等情况下,可先紧急停掉在用泵,然后开启备用泵。 c一般离心泵停车先关闭泵出口阀,再停掉电机、紧急情况下,可先

停掉电机,然后快速关闭泵的出口阀。

5、工艺气体管道内积液时排放倒淋的安全操作。

要点:判断气、液介质的性质;如何防护;阀门的控制;人员的监护;风向的确认;对周边环境及人员的影响判断。

具体演习内容:

合成气压缩机入口导淋排液。

稍开排液导淋,幅度不能太大,按四分之一的幅度开阀门。观察液位计,待液位快排尽时关闭导淋

6、管道、设备吹除时,吹扫口突然出现合口怎么办?

要点:吹除挡板的材质、厚度、固定方式的确认;吹除口的撑垫及紧固;排气口的周边环境的确认;安全警戒;联系程序;指挥人的确定。

具体演习内容:

吹扫口合口的处理

立即切断气源,注意气源压力,随时准备停空压机。

切断气源后,重新固定吹扫口,确认挡板是否需要重新固定。 处理完毕后再进行吹扫

7、盲板的加设、抽取操作。

要点:票证的办理程序;盲板、螺栓等材质规格的确认;抽、加前的工艺处理及确认(压力、物性);安全防护;具体操作注意事项;挂牌、抽牌。

具体演习内容:盲板加设、抽取。

作业人员劳动防护用品佩戴齐全,办理票证,确认盲板尺寸、材质及螺栓是否合适,确认加盲板位臵,确认加盲板的管道臵换合格,30米内屋动火作业,监护人员到位,安全措施落实。

加盲板后进行挂牌,抽取盲板后,安好垫片,复位。

8、运转设备的加油操作。

要点:油位、油质的判定;油品的牌号确认;三级过滤;加油前后注油口的清理;对转动部件处的安全防护。

具体演习内容:氨水循环泵加油。

选择合适的三级过滤后的润滑油,检查泵的油质油位。站在泵的一侧,打开注油口进行加油,观察油杯,最多加至2/3-3/4处,加油期间,注意个人安全,

加油结束,将加油口复位,并用抹布擦掉露出来的油。

9、安全阀不复位的处理。

要点:判定排泄的介质;安全阀有无根部阀;容器或管道的压力是否已低于正常压力;正确操作;操作后的再预防(防再超压)监控、协调、操作;操作平稳后安全阀的处理。

具体演习内容:

V7202安全阀起跳不复位

控制室全开PV7225对V7201泄压至正常压力,视情况开PV7225副线,压力正常后关闭副线,关闭安全阀根部阀,修理安全阀。期间要严格监控V7202压力,严防超压。

10、控制室发现某液位波动如何判断处理。

要点:及时发现问题;控制室与现场的配合;现场准确判定原因(真实波动:工艺问题还是调节阀的问题;假波动:是变送器还是微机的问题等);工艺原因如何调节控制;仪表原因的联系及处理;如何在仪表处理前及处理过程中保证生产的稳定。如何提前防止带液或串气超压。

V7202液位波动,

观察工艺是否正常,观察V7201液位是否正常,工艺操作时加减负荷要缓慢,如工艺问题,液位高可通知现场开LV7209副线,待液位正常后关闭副线,如液位低可逐渐关闭LV7209自调阀,如仍无法调节,通知现场用LV7209前后切断限量。

如是仪表问题,则联系仪表处理。如需要检修自调阀,则关闭其前后切断,用副线控制V7202液位。严格防止带液或串气超压。

11、高压串低压怎么办?

要点:及时发现,准确判断(高压去低压的控制阀出现故障;低压系统的泄压阀出现故障);控制室利用调节阀前堵后放(对高压系统的隔离,对低压系统的及时泄压);现场人员关高压系统后的调节阀的切断阀;开低压系统的卸压阀,并及时观察压力表,防止泄压过度;现场人员及时观察高压系统的情况,根据现场实际和控制室的指挥用调节阀旁路控制,防止高压系统的超压或带液;控制室联系仪表现场检查原因,并及时处理;控制室与现场配合保稳定运行;仪表修复后的投运操作。

具体演习内容:

V7201液位急剧下降

控制室立即通知现场人员携带对讲机去LV7206AB处,控制室立即调节LV7206AB逐渐至全关,如液位仍处于下降趋势,立即通知现场人员关闭LV7206AB前后切断保住V7201液位,防止高压串低压事故的发生,待液位正常后,用副线控制液位,联系仪表校验自调阀,校验正常后方可投用自调阀,投用时严格监控液位。

12、正常运行时,某一工艺管道的动火取样、分析

要点:联系程序;票证的办理;工器具的佩带及防护用品的佩戴;

人员的及时准确到位;取样到位准确;分析方法准确到位;票证的填写准确。

具体演习内容:

稍开导淋,用球胆取气,臵换球胆2-3次后,再取气,至球胆鼓起后,将球胆口封闭,关闭导淋。取样时,要站在上风向,防止窒息。

13、控制室电脑死机的汇报、判断、处理。

要点:死机的判定;联系程序;仪表人员的及时到位;正确分析判定原因;正确的处理;工艺人员针对死机如何进行分工监控、操作;如何做到能够安全停车;死机期间的工艺监控要点。

具体演习内容:

控制室电脑死机。

如一台死机。则用其他电脑进行监控。

如全部死机,立即通知现场紧急停车。停合成气压缩机、氨压缩机、合成、氨吸收紧急停车,严防高压串低压、跑液、及机泵倒转。

14、现场仪表的导压管冻、分析取样管冻的判断、处理。

要点:判定冻结的管道长度;关闭取压、取液与工艺主管道连接的根部阀;判定冻结的原因(电伴热、蒸汽伴热);解冻的方法;防止中毒及烫伤;疏通后的投运;处理过程中工艺的配合及监控。 具体演习内容:

现场仪表的导压管冻、分析取样管冻

接蒸汽对吹导压管、取样管。直至吹通为止,注意个人安全,严防蒸汽烫伤。

15、现场着火怎么办?

要点:判定着火的地点、介质(液、固、气)、火势;针对不同

情况的应急措施;分析判定对周边的影响(对着火点周边设备物质的降温等);灭火器的正确使用;消防栓、消防炮、消防带、消防枪的正确使用;报警联系程序;现场秩序的维护,救援的指挥;工艺处理的正确方法(灭火、隔离或停车:局部或系统);灭火后的处理。 具体演习内容:现场着火后立即向值班调度汇报,联系119。告知消防人员现场情况,位臵、有无被困人员等。对现场着火区域进行境界隔离。切断着火点附近的工艺阀门。如导淋等,直接关闭导淋处理,如工艺管线着火,立即进行紧急停车处理。在停车处理的同时,对火势进行控制,使用正确的消防器材进行灭火。

16、现场出现有毒有害物泄漏怎么办?

要点:判定泄漏介质及数量;及时汇报程序;观察风向;对周边界区及人员的影响;人员疏散;防护器具的正确佩戴;及时切断隔离或停车;防止出现着火或爆炸(液体泄漏防止流入地沟以防事故扩大;气体泄漏时向泄露处喷水防止着火爆炸);事故后,对泄漏物质的正确处理。

具体演习内容:

当氨库现场某处法兰、阀门、管道大量漏液氨。

当发现大量液氨泄漏时,对现场泄漏区域进行境界隔离。应立即穿戴好防氨防护服,立即切断根部阀,如发现有人中毒,应立即将中毒者脱离毒区。

当漏点无法消除时,立即通知调度室和下风向的岗位做好防毒的准备,或撤离毒区;如有人中毒,应将中毒者立即转移至空气新鲜地方,静卧休息,严重者应通知医院进行抢救。

用消防水和消防水炮向漏点处加水稀释。防止气氨的扩散。

如确认漏点部位与大系统相连且无法切断,应向调度室汇报,采取减量或停车处理。

在毒区处理时应有两人以上进行,并穿戴防氨防护服,防止意外的发生。

发生泄漏时应通知车间和公司事故预防应急救援大队,做好有毒区的隔离工作,防止人、车进入毒区。

如发生火灾,应立即切断气源,用雾状水、干粉灭火器灭火,若不能立即切断气源。

17、有人在现场中毒怎么办?

要点:宏观分析现场中毒原因(局部泄漏或大面积泄漏;工艺处理不彻底;操作不当);汇报程序及对医疗人员的引导;观察风向;防护器具的正确佩戴;救护人员的及时到位;对中毒人员的正确撤离;抢救人员的苏醒器的正确使用;人工呼吸法的掌握;对泄漏点的正确处理及其他工艺问题的处理。

具体演习内容:

观察风向,佩戴防护器材(空气呼吸器或灰色防氨过滤罐),注意个人安全,将中毒人员救出毒区。对现场泄漏区域进行境界隔离。

及时向值班调度汇报,联系医务室及120 。告知医务人员现场情况,中毒人员大体情况,位臵等。

对现场漏点进行工艺处理。

对中毒人员进行抢救,人工呼吸等。

18、电动机的巡检内容及故障判断。

具体演习内容:

电动机运行或故障时,可通过看、听、闻、摸四种方法来及时预防和

排除故障,保证电动机的安全运行。

一、看

观察电动机运行过程中有无异常,其主要表现为以下几种情况。

1.定子绕组短路时,可能会看到电动机冒烟。2.电动机严重过载或缺相运行时,转速会变慢且有较沉重的"嗡嗡"声。

3.电动机维修网正常运行,但突然停止时,会看到接线松脱处冒火花;保险丝熔断或某部件被卡住等现象。

4.若电动机剧烈振动,则可能是传动装臵被卡住或电动机固定不良、底脚螺栓松动等。

5.若电动机内接触点和连接处有变色、烧痕和烟迹等,则说明可能有局部过热、导体连接处接触不良或绕组烧毁等。

二、听

电动机正常运行时应发出均匀且较轻的"嗡嗡"声,无杂音和特别的声音。若发出噪声太大,包括电磁噪声、轴承杂音、通风噪声、机械摩擦声等,均可能是故障先兆或故障现象。

1. 对于电磁噪声,如果电动机发出忽高忽低且沉重的声音,则原因可能有以下几种。

(1)定子与转子间气隙不均匀,此时声音忽高忽低且高低音间隔时间不变,这是轴承磨损从而使定子与转子不同心所致。

(2)三相电流不平衡。这是三相绕组存在误接地、短路或接触不良等原因,若声音很沉闷则说明电动机严重过载或缺相运行。

(3)铁芯松动。电动机在运行中因振动而使铁芯固定螺栓松动造成铁芯硅钢片松动,发出噪声。

2.对于轴承杂音,应在电动机运行中经常监听。监听方法是:将螺丝刀一端顶住轴承安装部位,另一端贴近耳朵,便可听到轴承运转声。若轴承运转正常,其声音为连续而细小的"沙沙"声,不会有忽高忽低的变化及金属摩擦声。若出现以下几种声音则为不正常现象。

(1)轴承运转时有"吱吱"声,这是金属摩擦声,一般为轴承缺油所致,应拆开轴承加注适量润滑脂。

(2)若出现"唧哩"声,这是滚珠转动时发出的声音,一般为润滑脂干涸或缺油引起,可加注适量油脂。

(3)若出现"喀喀"声或"嘎吱"声,则为轴承内滚珠不规则运动而产生的声音,这是轴承内滚珠损坏或电动机长期不用,润滑脂干涸所致。三、闻

通过闻电动机的气味也能判断及预防故障。若发现有特殊的油漆味,说明电动机内部温度过高;若发现有很重的糊味或焦臭味,则可能是绝缘层维修网被击穿或绕组已烧毁。

四、摸

摸电动机一些部位的温度也可判断故障原因。为确保安全,用手摸时应用手背去碰触电动机外壳、轴承周围部分,若发现温度异常,其原因可能有以下几种。

1.通风不良。如风扇脱落、通风道堵塞等。

2.过载。致使电流过大而使定子绕组过热。

3.定子绕组匝间短路或三相电流不平衡。

4.频繁启动或制动。

5.若轴承周围温度过高,则可能是轴承损坏或缺油所致。