平面机构运动方案设计与拼装

实验报告

一、实验目的

1、 加深学生对机构组成原理的认识,进一步理解平面机构的组成及其运动特性。

2、 通过平面机构拼装,训练学生的工程实践动手能力,了解机构在实际安装中可能出现的运动干涉现象及解决的办法。

3、 通过机构运动方案的设计,培养学生的创新意识和综合设计能力。

二、内燃机机构设计及实验组装说明书

1、实验所用器材介绍

搭接机构是在机架前侧平面上完成的。

本实验配有各种工具、连接用的螺钉、螺帽、垫圈等。其它主要零部件及其功能请仔细阅读表1。

表1 主要零件及其功能表

2、实验原理

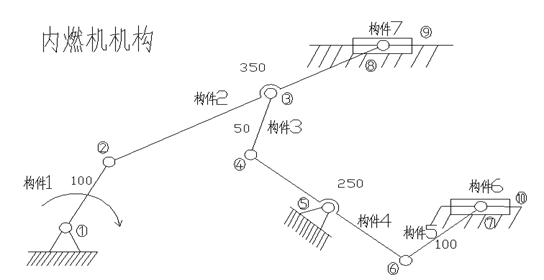

机构组成:曲柄滑块与摇杆滑块组合而成的机构,如图所示。

图:内燃机机构

工作特点:

当曲柄1座连续转动时,滑块6作往复直线移动,同时摇杆3作往复摆动带动滑块5作往复直线移动。

该机构用于内燃机中,滑块6在压力气体作用下作往复直线运动(故滑块6实际的主动件),带动曲柄1回转并使滑块5往复运动是压力气体通过不同的路径进入滑块6的左、右端并实现排气。

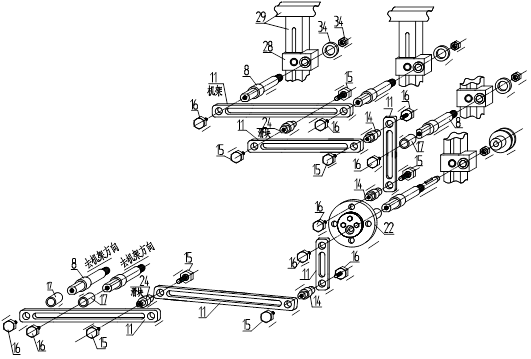

3、实验正确拼装运动副方案

根据拟定或由实验中获得的机构运动学尺寸,利用机构运动方案创新设计实验台提供的零件按机构运动的传递顺序进行拼接。拼接时,首先要分清机构中各构件所占据的运动平面,其目的是避免各运动构件发生运动干涉。然后,以实验台机架铅垂面为拼接的起始参考面,按预定拼接计划进行拼接。拼接中应注意各构件的运动平面是平行的,所拼接机构的外伸运动层面数愈少,机构运动愈平稳,为此,建议机构中各构件的运动层面以交错层的排列方式进行拼接。

机构运动方案创新设计实验台提供的运动副的拼接方法请参见以下介绍。

1)实验台机架

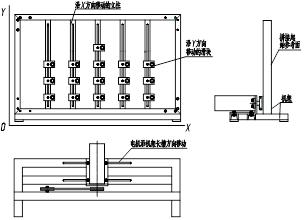

图5 实验台机架图

图5 实验台机架图

实验台机架中有5根铅垂立柱,它们可沿X方向移动。移动时请用双手扶稳立柱、并尽可能使立柱在移动过程中保持铅垂状态,这样便可以轻松推动立柱。立柱移动到预定的位置后,将立柱上、下两端的螺栓锁紧(安全注意事项:不允许将立柱上、下两端的螺栓卸下,在移动立柱前只需将螺栓拧松即可)。立柱上的滑块可沿Y方向移动。将滑块移动到预定的位置后,用螺栓将滑块紧定在立柱上。按上述方法即可在X、Y平面内确定活动构件相对机架的连接位置。面对操作者的机架铅垂面称为拼接起始参考面或操作面。

2)轴相对机架的拼接(图示中的编号与“机构运动方案创新设计实验台零部件清单”序号相同)

有螺纹端的轴颈可以插入滑块28#上的铜套孔内,通过平垫片、防脱螺母34#的连接与机架形成转动副或与机架固定。若按图6拼接后,6或8#轴相对机架固定;若不使用平垫片34# ,则6或8#轴相对机架作旋转运动。拼接者可根据需要确定是否使用平垫片34#。

扁头轴6#为主动轴、8#为从动轴。该轴主要用于与其它构件形成移动副或转动副、也可将连杆或盘类零件等固定在扁头轴颈上,使之成为一个构件。

图6 轴相对机架的拼接图

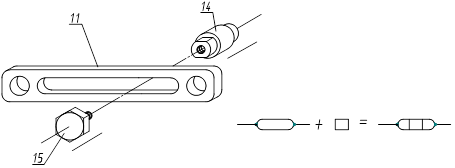

3)转动副的拼接(图示中的编号与“机构运动方案创新设计实验台零部件清单”序号相同)

若两连杆间形成转动副,可按图7所示方式拼接。其中,14#件的扁平轴颈可分别插入两连杆11#的圆孔内,再用压紧螺栓16#和带垫片螺栓15#分别与转动副轴14#两端面上的螺孔连接。这样,有一根连杆被压紧螺栓16#固定在14#件的轴颈处,而与带垫片螺栓15#相连接的14#件相对另一连杆转动。

图7 转动副拼接图

提示:根据实际拼接层面的需要,14#件可用7#件“转动副轴-3”替代,由于7#件的轴颈较长,此时需选用相应的运动构件层面限位套17#对构件的运动层面进行限位。

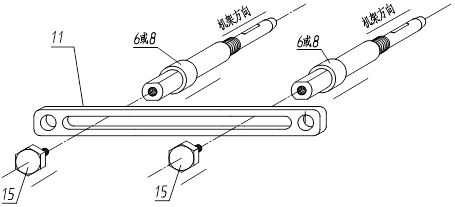

4)移动副的拼接

如图8-1所示,转滑副轴24#的圆轴端插入连杆11#的长槽中,通过带垫片的螺栓15#的连接,转滑副轴24#可与连杆11#形成移动副。

图8-1 移动副的拼接

提示:转滑副轴24#的另一端扁平轴可与其它构件形成转动副或移动副。根据拼接的实际需要,也可选用7#或14#件替代24#件作为滑块。

另外一种形成移动副的拼接方式如图8-2所示。选用两根轴(6#或8#),将轴固定在机架上,仍后再将连杆11#的长槽插入两轴的扁平轴颈上,旋入带垫片螺栓15#,则连杆在两轴的支撑下相对机架作往复移动支。

图8-2 移动副的拼接

提示:根据实际拼接的需要,若选用的轴颈较长,此时需选用相应的运动构件层面限位套17#对构件的运动层面进行限位。

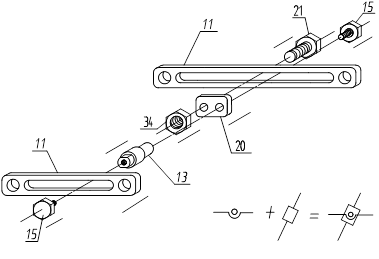

5)滑块与连杆组成转动副和移动副的拼接(图示中的编号与“机构运动方案创新设计实验台零部件清单”序号相同)

如图9所示的拼接效果是滑块13#的扁平轴颈处与连杆11#形成移动副;在20#、21#的帮助下,滑块13#的圆轴颈处与另一连杆在连杆长槽的某一位置形成转动副。首先用螺栓、螺母21#将固定转轴块20#锁定在连杆11#上,再将转动副轴13#的圆轴端穿插20#的圆孔及连杆11#的长槽中,用带垫片的螺栓15#旋入13#的圆轴颈端面的螺孔中,这样13#与11#形成转动副。将13#扁头轴颈插入另一连杆的长槽中,将15#旋入13#的扁平轴端面螺孔中,这样13#与另一连杆11#形成移动副。

图9 滑块与连杆组成转动副、移动副的拼接

6)固定支座销轴与机座拼接

如图2所示,将表1的中固定支座销轴1插于在机架滑块的圆孔中,套上垫片固紧螺母即完成安装 。销轴装于机架滑块的圆孔中的长度稍大于滑块的宽度。图2a) 中的销轴无键槽其上套有垫片,螺母通过垫片压紧立柱上的滑块,所以销轴与立柱滑块间无相对运动,构成机架上的固定销轴。

图2b) 中的销轴有键槽,螺母在销轴上旋紧后与立柱上的滑块间有一定间隙,所以销轴与立柱滑块间可有相对运动,构成机架上的活动销轴。在轴上键槽处装上键并套上带轮,由电机的带轮带动即构成主动销轴。

实验组装效果图:

实验组装效果图:

三、按比例绘制实际拼装的机构运动方案简图,标注构件和运动副数目,并计算自由度。

简图及标注如上图所示。

自由度F=3n-2pl-ph

=3*7-2*10-0

=1

四、对实验中出现的问题,解决方法进行总结

出现的问题:在实验中由于对机构的组装不熟悉,对机构组装的布局不是很细心,出现了部分连杆平面不平行,部分连杆之间的运动平面相互紧贴等问题,导致摩擦力过大以及发生运动干涉,使实验不能顺利进行。

解决方法:在老师的帮助下矫正了部分倾斜连杆,重新布局使连杆平面不再相互紧贴,最终使机构运动正常运行。

五、收获和体会

通过本次实验,我们对运动副和自由度等概念有了进一步的认识,同时对机构的分析过程有了更深的掌握。虽然我们在实验前做了充足的准备,但是在试验过程中还是遇到了一些问题,例如在挑选构件时不能准确把握构件的大小或尺寸,需要试探几次之后才能确定;没有考虑到构件在空间交叉所带来的影响,导致整体不能运动或运动不畅。所以仅仅明白原理是远远不够的,必须要把原理和实际情况结合起来才能达到实验的最终目的 ,这也是本次实验带给我们的教训,也是最大的收获。

实验操作:刘长鑫

张周 张鹏鹏配合

报告整理:一、三、五:张周

二:刘长鑫

四:张鹏鹏

汇总:张周

第二篇:冲压模具设计实验报告

冲压工艺与模具设计

实验报告

分 院: 机电与能源工程学院

专业班级: 机械设计制造及其自动化104班

姓 名: 陈 文 飞

学 号: 3100611136

指导老师: 赵 忠

日 期: 20## 年 12 月

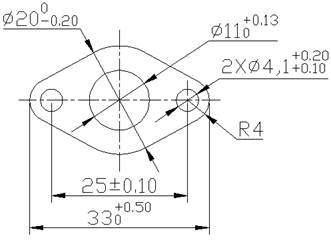

1.零件的工艺性分析

(1)结构工艺性

该零件结构简单,形状对称,无悬臂,孔径、孔边距均大于1.5倍料厚,可以直接冲出,因此比较适合冲裁。

(2)精度

由表3-11和表3-12可知,该零件的尺寸精度均不超过ST4等级,因此可以通过普通冲裁方式保证零件的精度要求。

(3)原材料

08钢是常用冲压材料,具有良好的塑性,适合冲裁加工。

综上所述,该零件具有良好的冲裁工艺性,适合冲裁加工。

图1

2.工艺方案确定

该零件需要落料和冲孔两道工序完成,可采用的方案有三种:

方案一:单工序冲裁,先落料再冲孔。

方案二:复合冲裁,落料冲孔同时完成。

方案三:级进冲裁,先冲孔再落料。

由于是大批量生产,因此方案一不满足生产效率的要求,方案二和方案三都具有较高的生产效率,虽然方案三比方案二操作方便,但方案二能得到较高的精度和较好的平面度,且由于被冲板料较薄并不允许产生翘曲,特别是外孔和内孔的同轴度要求,因此选择方案二,即采用复合冲压。

3.模具总体设计

(1)模具类型的选择

对于复合模,由于倒装复合模操作方便安全,实际生产中优先考虑倒装结构。所以选用倒装复合模。

(2)模具零件结构形式确定

1)送料及定位方式

条料由于是沿着一定的方向“推进”模具的,因此它的定位必须是两个方向的:1在与送料方向垂直方向(即左右方向)上定位,以保证条料沿正确的方向送进,称为导料,常用的有导料板、导料销;2在送料前方定位,以控制条料每次送进模具的距离(即步距),称为挡板,常用的有挡料销、侧刃等。这里采用手工送料,导料销导料,挡料销挡料。

2)卸料与出件方式

卸料零件的作用是卸下箍在凸模或凸凹模外面的制件或废料,根据卸料力的来源不同,分为刚性卸料装置和弹性卸料装置两种。拉深件切边时需要采用废料切断力卸料。

(1)刚性卸料装置

刚性卸料装置也称为固定卸料装置,仅由一块板(称为卸料板)构成,直接利用螺钉和销钉固定在凹模上。刚性卸料装置的卸料装置原理是冲裁结束凹模回程时,凸模带动其外面的条料或制作一起向上运动,当条料或制件与卸料板刚性接触并产生撞击时,凸模仍然可以继续上行,但箍在凸模外面的条料或制件则由卸料板的撞击力卸下。

(2)弹性卸料装置

结构较刚性卸料装置复杂,一般由卸料板、弹性元件(弹簧或橡胶)和卸料螺钉三个零件组成。弹性卸料装置主要用于薄料(一般料厚不超过1.5mm)、所需卸料力不大、对板的平面度有要求的冲裁件的卸料。

(3)刚性推件装置

原理是冲压结束时打杆与打料横杆接触并随上横回程时一起上行,当装在压力机滑块上的打料横杆撞击装在压力机床身上的挡块,产生的力则由打料横杆传给打杆,由打杆把力是刚性撞击产生的,因此推件力大,工作可靠。

(4)弹性推件装置

弹性推件装置由弹性元件、推板、连接推杆和推件块或直接由弹性元件和推件块组成。与刚性推件装置的不同是其推件力来源于弹性元件的被压缩,因此推件力不大,但出件平稳无撞击,同时兼有压料的作用,从而使冲件质量较高,多用于冲压薄板以及工作精度要求较高的模具。

综上所述,这里采用弹性卸料装置卸料,刚性推件装置推件。

3)模架的选用

根据我们的零件形状及送料的方向,选用中间导柱圆形模架。因为中间导柱圆形模架的导柱、导套安装在模座的对称中心线上,导向较平稳,适用于纵向送料的模具。

4.工艺计算

(1)拍样设计

根据工件形状,这里选用有废料的单排排样类型,差表3-3得搭边 ,侧搭边

,侧搭边 ,则条料宽度

,则条料宽度 ,进距

,进距

。查表3-4得截板误差

。查表3-4得截板误差 ,于是得到如图所示的拍样图。

,于是得到如图所示的拍样图。

图2

根据GB/T708—2006可知,这里选用的钢板规格为 ,采用横裁法,则可裁得宽度为24mm的条料25条,每条条料可冲出零件20个。由图1可计算出该零件的面积为:

,采用横裁法,则可裁得宽度为24mm的条料25条,每条条料可冲出零件20个。由图1可计算出该零件的面积为:

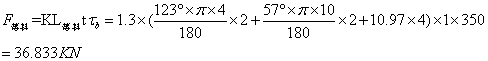

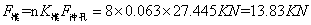

(2)冲裁工艺力计算

由于采用复合冲裁,则总的冲裁力 为落料力

为落料力 和冲孔力

和冲孔力 之和。其中:

之和。其中:

则总的冲裁力:

、

、 由表3-8差得。由表3-30查得凹模刃口直壁高度为6mm,则

由表3-8差得。由表3-30查得凹模刃口直壁高度为6mm,则 ,取

,取 。

。

5.模具零件详细设计

(1)工作零件设计

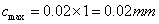

工件零件包括凸模、凹模和凸凹模。由于零件外形不规则,其模具采用配合加工法制造,即落料时以凹模为基准,只需计算凹模刃口尺寸和公差;中间的孔以凸模为基准,只需计算凸模刃口尺寸和公差;凸凹模刃口尺寸分别与落料凹模刃口和冲孔凸模刃口的实际尺寸配作,保证单边间隙为 。

。

1)模具间隙。由于零件有平面度要求,这里选用i类冲裁间隙,由表3-20查得: ,即

,即 ,

, 。

。

2)落料凹模和冲孔凸模刃口的制造公差分别按照IT7和IT6级选取,公差值由GB/T1800.3-2009查得。尺寸R4由冲压件尺寸公差(GB/T13914-2002)按ST7级精度查表13-11得偏差值。落料凹模和冲孔凸模刃口尺寸计算见表1。

表1 工作零件刃口尺寸计算

3)落料凹模采用整体式结构,外形为矩形,首先由经验公式计算出凹模外形的参考尺寸,再查阅标准得到凹模外形的标准尺寸,见表2落料凹模材料选用Cr12,热处理60~64HRC。

4)冲孔凸模为圆形,参照JB/T5826-2008进行设计。材料选用Cr12,热处理58~62HRC。

表2落料凹模外形设计

(2)其他板类零件的设计

当落料凹模的外形尺寸确定后,即可根据凹模外形尺寸查阅有关标准或资料得到模座、固定板、垫板、卸料板的外形尺寸。

查GB/T2851-2008查得:滑动导向模架 中间导柱63x63x(100~115) GB/T2851-2008。为了绘图方便,还需要查出上、下模座的规格尺寸:

查GB/T2855.2-2008查得:滑动导向下模座 中间导柱63x63x30

查GB/T2855.1-2008查得:滑动导向上模座 中间导柱63x63x30

查JB/T7643.2-2008得:矩形固定板63x63x16(凸凹模固定板)

查JB/T7643.2-2008得:矩形固定板63x63x12(冲孔凸模固定板)

查JB/T7643.3-2008得:矩形垫板63x63x6(冲孔凸模垫板)

查JB/T7643.3-2008得:矩形垫板63x63x10(空心垫板)

查表3-39得卸料板的厚度为12mm,则卸料板的尺寸为:63x63x12

(3)导柱、导套的选用

查GB/T2861.1-2008和B/T2861.3-2008得:

滑动导向导柱A 16x90 GB/T2861.1-2008

滑动导向导柱A 18x90 GB/T2861.1-2008

滑动导向导套A 16x60x18 GB/T2861.3 -2008

滑动导向导套A 18x60x18 GB/T2861.3 -2008

(4)模柄的选用

根据初选设备JB23-10模柄孔的尺寸,查JB/T7646.1-2008得入式模柄B 30mmx80mm。

(5)推件块的设计

推件块的外形与落料凹模单边保持0.1mm的间隙,推件块的内孔与冲孔凸模采用H8/f8的间隙配合,推件块的台阶高度为6mm,总高度为10mm。

(6)螺钉、销钉的选用

查表3-43,选M6内六角圆柱头螺钉,直径为5mm的圆柱形销钉。

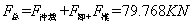

6.设备选择及校核

(1)设备选择

由前述计算出的冲裁工艺力,确定模具结构形式后,可得到总的冲压力为:

选择JB23-16压力机,主要参数如下:

公称压力:160KN。

最大闭合高度:180mm,闭合高度调节量:45mm。

工作台尺寸:300mmx120mm;工作台孔尺寸:220mmx140mm。

模柄孔尺寸: 40mm。

40mm。

(2)设备验收

主要验收平面尺寸和闭合高度。

由标记为“滑动导向下模座 中间导柱63x63x30 GB/T2855.2-2008”可知,下模座平面的最大外形尺寸为:150mmx150mm,长度方向单边小于压力机工作台面尺寸(500-150)mm/2=175mm,下模座的平面尺寸单边大于压力机工作台孔尺寸(150-120)mm/2=15mm,因此满足模具安装要求。