吸收(解吸)系数的测定

姓名:毕啸天 学号:2010011811 班级:分0

同组实验者:肖艺涵 莫唯书

实验日期:20##年12月20日 提交实验报告日期:20##年12月23日

1. 引言

1.1. 实验目的

(1)了解吸收(解吸)操作的基本流程和操作方法。

(2)了解传质系数的测定方法。

1.2. 实验原理

吸收是工业上常用的操作,常用于气体混合物的分离。在吸收操作中,气体混合物和吸收剂分别从塔底和塔顶进入塔内,气、液两相在塔内实现逆流接触,使气体混合物中的溶质较完全地溶解在吸收剂中,于是塔顶获得较纯的惰性组分,从塔底得到溶质和吸收剂组成的溶液(通称富液)。当溶质有回收价值或吸收价格较高时,把富液送入再生装置进行解吸,得到溶质或再生的吸收剂(通称贫液),吸收剂返回吸收塔循环使用。

(1)吸收速率

吸收是气、液相际传质过程,所以吸收速率可用气相内、液相内或两相间的传质速率来表示。在连续吸收操作中,这三种传质速率表达式计算结果相同。对于低浓度气体混合物单组分无力吸收过程,计算公式如下。

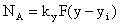

气相内传质的吸收速率:

液相内传质的吸收速率:

气、液两相相际传质的吸收速率:

式中: 、

、 ——气相主体和气相界面处的溶质摩尔分数;

——气相主体和气相界面处的溶质摩尔分数;

、

、 ——液相主体和液相界面处的溶质摩尔分数;

——液相主体和液相界面处的溶质摩尔分数;

、

、 ——与y和x呈平衡的液相和气相摩尔分数;

——与y和x呈平衡的液相和气相摩尔分数;

、

、 ——以液相摩尔分数差为推动力的液相分传质系数和总传质系数;

——以液相摩尔分数差为推动力的液相分传质系数和总传质系数;

、

、 ——以气相摩尔分数差为推动力的气相分传质系数和总传质系数;

——以气相摩尔分数差为推动力的气相分传质系数和总传质系数;

——传质面积,

——传质面积, 。

。

对于难溶溶质的吸收过程,称为液膜控制,常用液相摩尔分数差和液相传质系数表达的吸收速率式。

对于易溶气体的吸收过程,称为气膜控制,常用气相摩尔分数差和气相传质系数表达的吸收速率式。

本实验为一解吸过程,将空气与富氧水接触,因富氧水中养的浓度高于同空气处于平衡的水中的氧浓度。富氧水中的氧向空气中扩散。解吸是吸收的逆过程,传质方向与吸收相反。其原理和计算方法与吸收相类似。只是传质速率方程中的气相推动力要从吸收时的 改为解吸时的

改为解吸时的 。液相推动力要从吸收时的

。液相推动力要从吸收时的 改为解吸时的

改为解吸时的 。

。

(2)吸收系数和传质单元高度

吸收系数或传质单元高度是反映吸收过程传质动力学特征的参数,是吸收塔设计计算的必需数据。其数值大小主要受物系的性质、操作条件和传质设备结构型式及参数等三方面的影响。由于影响因素复杂,至今尚无通用的计算方法,一般都是通过实验测定。

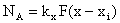

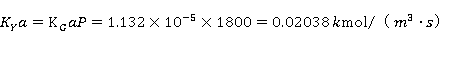

本实验计算填料解吸塔的体积传质系数 的公式如下:

的公式如下:

式中:N——传质速率,kmol/h;

,

, ——进、出设备的水中氧的摩尔分数;

——进、出设备的水中氧的摩尔分数;

V——传质体积, ;

;

——塔截面积,

——塔截面积, ;

;

Z——填料层高度,m;

L——水的流量,kmol/h。

,

, ——在设备进、出口温度下,与空气中氧呈平衡的水中氧的摩尔分数。

——在设备进、出口温度下,与空气中氧呈平衡的水中氧的摩尔分数。

因为氧在水中的溶解度极小,其解吸量也极小,故空气中氧的组成经解吸塔候变化极小,可以认为处、入口气体中氧浓度近似相等,即 =

= 。

。

解吸和吸收操作常常联合使用,吸收了溶质的富液经过解吸而再生,恢复其吸收能力循环使用。如果解吸效果不好,吸收剂中所吸收了的溶质解吸不干净,将会直接影响吸收效果,所以说解吸操作是吸收操作的重要环节。

2. 实验装置与流程

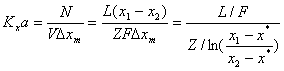

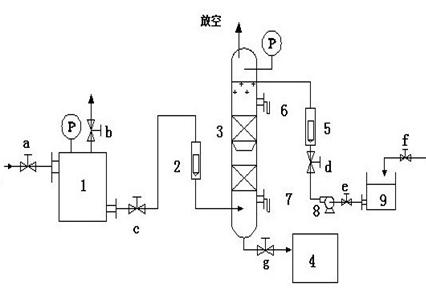

本实验主要装置为一内径 的填料解吸塔(内装压延孔板波纹填料)和一内径为80mm溶氧塔(内装

的填料解吸塔(内装压延孔板波纹填料)和一内径为80mm溶氧塔(内装 不锈钢扁环填料)。实验装置及流程见下图1。

不锈钢扁环填料)。实验装置及流程见下图1。

流程说明:自来水由高位槽1经流量计进入氧吸收塔3的塔底,由氧气瓶4来的纯氧经氧气流量计也从该塔塔底进入,氧气和水在塔内并流而上,吸收了氧后的富氧水进入塔顶富氧水槽,再经转子流量计进入氧解吸塔2的塔顶。空气由罗茨鼓风机5经流量计至氧解吸塔底部自下而上与富氧水逆流接触。氧解吸塔2的顶部和底部均有液相水的取样口,可用溶氧仪分析水的氧含量。

图1.实验装置图

3. 实验步骤

(1) 开空气阀,观察转子流量计使示数大致稳定。开水阀,使示数稳定。开氧气阀,观察到气泡稳定地鼓出。

(2) 约数分钟后,吸收、解吸过程达到平衡,从解吸塔入口、出口处取样测定氧的浓度。

(3) 改变水流量后,使之重新达到平衡,重复步骤2。连续测定三组数据。

4. 数据处理

4.1. 原始数据

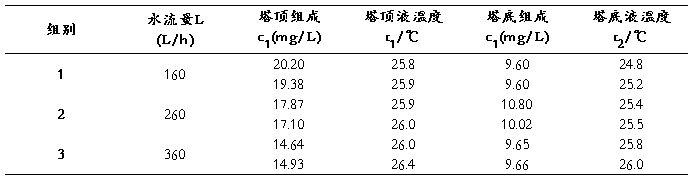

表1.原始数据记录

4.2. 数据处理

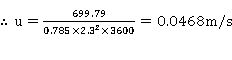

4.2.1. 实验常数

取氧气分子量32.00,水分子量18.01,水的密度997.0kg/m3。

当日大气压103kPa,塔周长102mm,填料高度63cm。

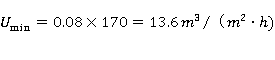

即 ,

, ,

,

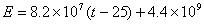

查得25℃时氧气在水中的亨利系数 ,30℃时氧气在水中的亨利系数

,30℃时氧气在水中的亨利系数 ,在此区间内的亨利常数值线性插值求出。

,在此区间内的亨利常数值线性插值求出。

可以认为在25~30℃范围内,满足

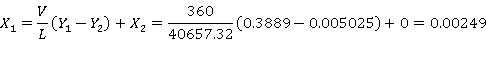

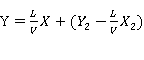

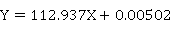

4.2.2. 数据处理

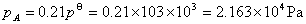

根据平衡关系有 ,同时

,同时 。据此可以求出各水温下的平衡组成

。据此可以求出各水温下的平衡组成 。

。

测量值是浓度单位,将其换算成摩尔分数

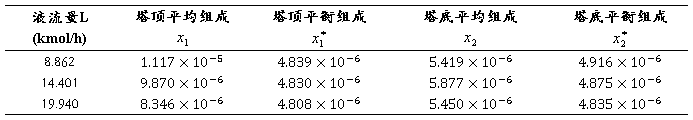

首先将各组数据求出平均值

表2.塔顶、塔底及其平衡组成

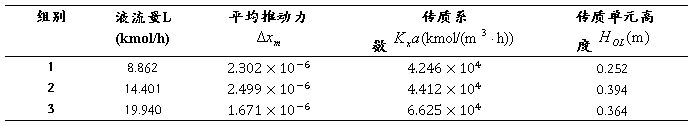

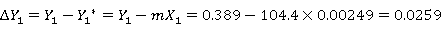

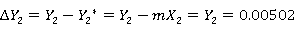

平均推动力:

体积传质系数

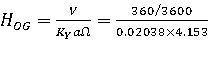

液相传质单元高度

表3.处理结果汇总

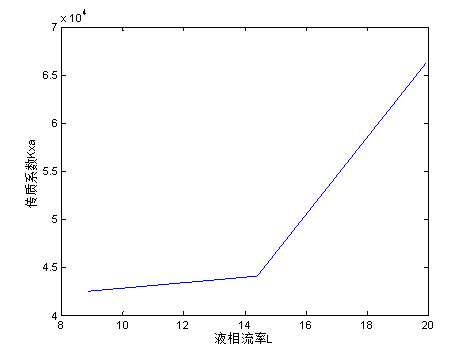

图2. 传质系数与液相流率关系

图3.液相流率与传质单元高度关系

5. 结论

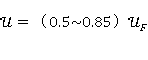

对于填料塔,随着液体流量增大体积传质系数增大,传质单元高度则没有表现出明显的规律性。

随着液体流量增大,传质速率加快这很好理解。但是与此同时,水量增多,水中溶解的总氧气量也就更多了。所以对于同一座解吸塔,它需要处理的氧气量也更多。即虽然Kxa是随着L增加而单调增加的,但是总吸收效果是由L与x共同决定的。所以当L增大时,有可能出现HOL反而增加的现象,这应当是因为需要处理的气量增大了,而传质速率加快的因素没有占主导,所以理论板高增加。

6. 思考题

6.1. 为什么氧解吸过程属液膜传质阻力控制?

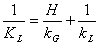

对于氧气解吸的传质过程有关系

氧气在水中的溶解度很小,即H很小,故气膜阻力 要小于液膜阻力

要小于液膜阻力 ,故应为液膜传质阻力控制。

,故应为液膜传质阻力控制。

6.2. 用于计算吸收操作与解吸操作求理论板数时的方法有何异同点?

吸收和解吸是两个逆过程。解吸是溶质先从液相主体扩散到相界面,再由液相界面与气相界面达成平衡,随后由气相界面扩散到气相主体。吸收则完全相反。因此其原理与计算方法均相同。

两者的区别在于推动力的表达式不同。只是传质速率方程中的气相推动力要从吸收时的 改为解吸时的

改为解吸时的 。液相推动力要从吸收时的

。液相推动力要从吸收时的 改为解吸时的

改为解吸时的 。因为推动力在数值上应是正数。

。因为推动力在数值上应是正数。

6.3. 将本实验的氧解吸过程画在y-x图上,表示出平衡线与操作线的关系。

假设氧气-水体积是理想的亨利定律体系,则Y-X平衡线是直线。操作线为塔顶、塔底的组成坐标相连而得。

6.4. 氧气瓶开启时应注意什么?停止使用时如何操作?

应当先开总阀,再开分阀。开启总阀时要用扳手将总阀拧开,观察气压计上的数值适当且稳定。在开分阀时,应当先开空气、水再开氧气,因为氧气相对二者价格较高。

停止使用时应当先关闭总阀,待剩余的氧气自然逸出关闭分阀。

6.5. 归纳传质过程强化的基本思路和措施。

传质过程强化即要提高传质速率。从本实验的结果看,加大流量可以有效提高传质速率。此外从表达式中还可以看出,提高两相浓度差可提高推动力,从而加快传质。环境因素也会影响到传质,如温度越低、压力越高,越有利于吸收。从流体的流动状况看,增大流体的湍动可以强化对流,从而强化传质。

6.6. 为什么引入体积传质系数Kxa?其物理意义是什么?

体积传质系数表示单位时间、单位体积内,填料层的总液相传质量。

a表示单位体积填料内气液两相有效接触面积,与填料形状、尺寸、填充状况等有关,而且受流体物性及流动状况影响。a的数值很难直接测定,所以将它与传质系数乘起来视为一体,定义为体积传质系数。

第二篇:水吸收co2填料塔课程设计

目录

第一章 设计任务书. 2

1.1、设计题目. 2

1.2、设计任务及操作条件. 2

1.3、设计内容. 3

第二章 设计方案制定. 4

2.1、塔的选型. 4

2.2、填料塔的结构. 4

2.3、操作方式的选择. 4

2.4、填料的选择. 4

第三章 工艺流程图. 5

第四章 工艺计算及主体设备设计. 5

4.1、基础物性. 5

4.2、物料衡算. 6

4.3、塔径计算. 7

4.4、填料层高度的计算. 8

4.5、填料层压降的计算. 11

第五章 辅助设备的计算及选型. 11

5.1、填料支承装置. 11

5.2、液体喷淋装置. 12

5.3、液体再分布器. 12

5.4、塔顶除雾沫器. 13

5.5、气体进出口装置和排液装置. 13

5.6、塔高的计算. 13

第六章 设计结果概要. 14

第七章 课程设计评论. 15

第八章 参考文献. 15

第一章 设计任务书

1.1、设计题目

水吸收CO2的填料塔设计

1.2、设计任务及操作条件

(1) 合成氨原料气量(Nm3/h):2000+n*100=();

说明:n为学号尾数后两位

(2)原料气组成:

(3)要求出塔净化气含CO2 0.5%(Vol%)

(4)水洗塔底压强 1.8MPa

(5)吸收温度 30℃

(6)进塔水为清水,不含CO2

(7)水洗饱和度 70%

(8)每年按300天计,每天按24小时计

(9)建厂地址 家乡地区

1.3、设计内容

(1)设计方案的确定及流程说明;

(2)填料吸收塔的塔径、塔高及填料层压降计算;

(3)填料塔附属结构的选型与设计;

(4)吸收塔工艺流程图;

(5)填料吸收塔与液体分布器工艺条件图。

第二章 设计方案制定

2.1、塔的选型

在化工分离过程的操作中,填料塔是最常用的气液传质设备之一,它可应用于吸收、解吸、精馏和液—液萃取等化工单元过程。填料塔具有结构简单,便于用耐腐蚀性材料制造以及压降小等优点,采及新型高效填料可以取得良好的经济效,因而具有广泛的适用性。

填料塔用于吸收和解吸操作,可以达到很好的传质效果,它具有通量大、阻力小、传质效率高等性能。因此,在实际工程操作中,吸收、解吸和气体洗涤过程绝大多数使用填料塔。

2.2、填料塔的结构

填料塔的主要构件为:填料、液体分布器、填料支承板、液体再分器、气体和液体进出口管等。

2.3、操作方式的选择

对于单塔,气体和液体接触的吸收流程有逆流和并流两种方式。在逆流操作下,两相传质平均推动力最大,可以减少设备尺寸,提高吸收率和吸收剂使用效率,因此逆流优于并流。因此,本设计采用逆流。

2.4、填料的选择

填料是填料塔的核心构件,它提供了塔内气-液两相接触而进行传质或传热的表面,与塔的结构的结构一起决定了填料塔的性能。现代填料大体可分为实体填料和网体填料两大类,而按照装填方式可分为乱堆填料盒规整填料。对塔内填料的一般要求是:具有较大的比表面积和较高的空隙率,较低的压降,较高的传质效率;操作弹性大,还要考虑经济合理。

由于本次设计处理量过大,只能选用瓷拉西环。

第三章 工艺流程图

清水吸收CO2工艺流程图

图解:1、储气罐 2、气体转子流量计 3、填料塔 4、吸收液储罐 5、液体转子流量计 6、填料层上压力计 7、填料层下压力计 8、水泵 9、储水池 a、原料气进罐阀 b、安全放空阀 c、进气阀 d、进水阀 e、水量控制阀 f、水量控制阀 g、进水阀 P 为压力表

第四章 工艺计算及主体设备设计

4.1、基础物性

查得,303.15 K时水的有关物性数据如下:

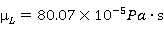

密度ρ=995.7 kg/m3 粘度μ=0.8007×10-3Pa·s

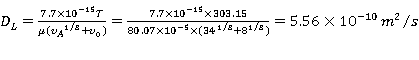

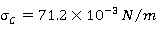

表面张力б=71.2×10-3N/m

4.2、物料衡算

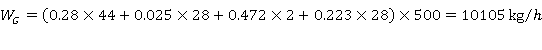

①混合气体流量

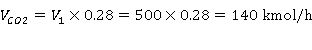

混合气体中 的量

的量

混合气体中惰性气体的量

②混合气体的摩尔组成及进出水组成

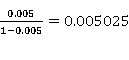

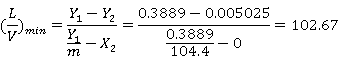

0.28,

0.28, 0.05,进水为清水,则

0.05,进水为清水,则 0,

0, =

=

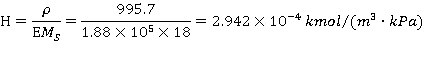

30℃时,1.8MPa,CO2在水中的溶解度为

水洗饱和度为70%时,

,

,

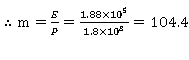

查表得CO2 的E=1.88 kPa ,

kPa ,

,取

,取 ,代入,得

,代入,得

,固此假设符合工艺要求

,固此假设符合工艺要求

以塔底为条件写出逆流吸收塔的操作线方程为

4.3、塔径计算

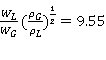

,

,

①计算泛点气速

混合气体流量

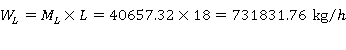

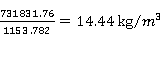

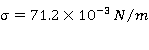

吸收液(清水)的质量流量

由

混合气体密度为

=

=

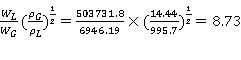

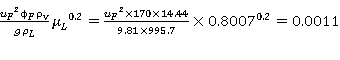

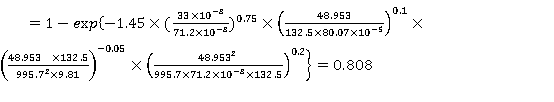

埃克特(Eckert)通用关联图横坐标为

由图得出纵坐标为0.0011。可乱堆,选择塑料阶梯环:填料规格 ,

, ,

,

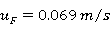

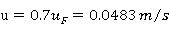

则泛点气速  ,取

,取

则

D的国内标准(JB—1153—73)为:在 以上时,间隔为

以上时,间隔为 ,在

,在 以下时,必要情况可以选择

以下时,必要情况可以选择 为间隔,故选择圆整塔径为

为间隔,故选择圆整塔径为

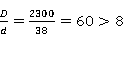

对于阶梯环, ,满足,故选用

,满足,故选用 ,

, 。

。

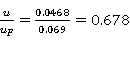

②核算气速

,

,

,符合要求

,符合要求

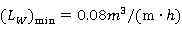

③核算喷淋密度

的最小润湿率

的最小润湿率 ,查表得钢阶梯环

,查表得钢阶梯环 的

的  ,

,

最小喷淋密度:

,符合要求

,符合要求

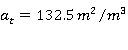

4.4、填料层高度的计算

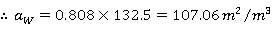

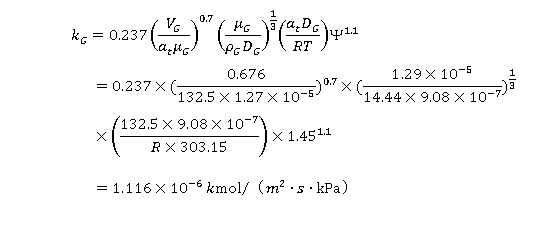

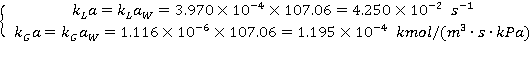

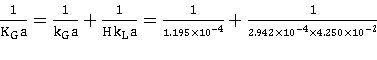

①传质单元高度 的计算

的计算

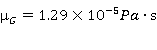

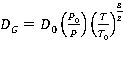

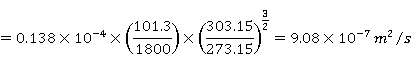

气体性质: ,

,

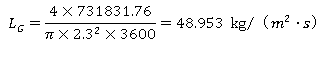

液体性质: ,

,

气体与液体( )的质量流速为

)的质量流速为

材料特性为: ,阶梯环

,阶梯环

代入式:

又

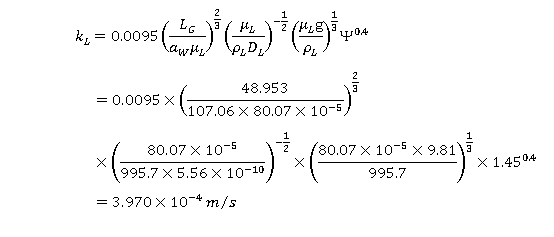

传质单元高度 =1.182 m

=1.182 m

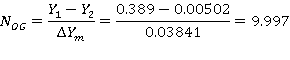

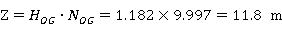

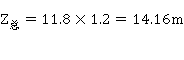

②传质单元数 的计算(对数平均推动力法)

的计算(对数平均推动力法)

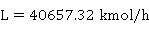

则,填料层高度

取20%的剩余量,则

4.5、填料层压降的计算

在埃克特关联图上,横坐标取值: ,

,

纵坐标:操作气速u=0.0483m/s,

由于取值超出了界限,无法正确读取 的值。

的值。

第五章 辅助设备的计算及选型

5.1、填料支承装置

填料支承结构用于支承塔内填料及其所持有的气体和液体的重量之装置。对填料的基本要求是:有足够的强度以支承填料的重量;提供足够的自由截面以使气液两相流体顺利通过,防止在此产生液泛;有利于液体的再分布;耐腐蚀,易制造,易装卸等。常用填料支承板有和气体喷射式。

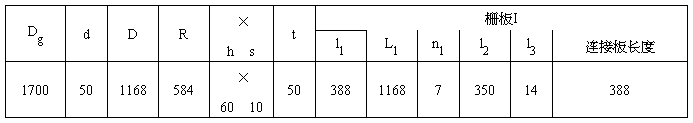

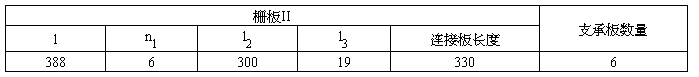

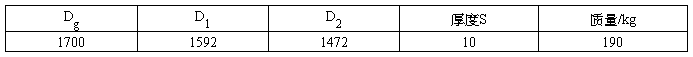

填料支撑板的选择:选用栅板式支承板,填料塔的塔径为2300mm,翻阅相关资料时未能找出相关设计参数,现参考塔径D为1700mm支承板的设计参数如下表(mm):

选用材质为碳钢的支持圈,其尺寸为(mm):

5.2、液体喷淋装置

液体喷淋装置的作用是使液体的初始分布尽可能地均匀,提高吸收率。选择的原则是能使液体均匀地分散开来,使整个塔截面的填料表面很好的润湿,结构简单,制造和检修方便。由于本次设计任务中塔径较大,且液体流量大,故选用多孔单环管式分布器。

5.3、液体再分布器

填料塔内当液体沿填料层下流时,往往会产生壁流现象,使塔中心填料得不到良好的润湿,减少了气液接触的有效面积。当填料层过高时,应将填料层分段装填,并在塔内每两段之间安装液体再分布装置,使液体重新分布。依设计要求,可选取槽形再分布器。

5.4、塔顶除雾沫器

穿过填料层的气体有时会夹带液体和雾滴,因此有时需在塔顶气体排出口前设置除雾沫器,以尽量除去气体中被夹带的液体雾沫。丝网除雾器是一种分离效率高,阻力较小,重量较轻,所占空间不大的除雾器。基于设计要求,气速低,液体流量大,冲击强,采用丝网除雾器能很好地减少雾滴的流失。

5.5、气体进出口装置和排液装置

填料塔的气体进口既要防止液体倒灌,更要有利于气体的均匀分布。对500mm直径以下的小塔,可使进气管伸到塔中心位置,管端切成45度向下斜口或切成向下切口,使气流折转向上。对1.5m以下直径的塔,管的末端可制 成下弯的锥形扩大器。气体出口既要保证气流畅通,又要尽量除去夹带的液 沫。最简单的装置是除沫挡板(折板),或填料式、丝网式除雾器。

液体出口装置既要使塔底液体顺利排出,又能防止塔内与塔外气体串通,常压吸收塔可采用液封装置。

5.6、塔高的计算

总填料高为14.16m,设计中选用乱堆塑料阶梯环,每段填料层最高为4.5m,因此填料段分为4段,与支撑圈,栅板共0.082m, 支撑板0.1m,每段4.282m。每段将设置有人孔及液体再分布器共1m。则每填料段筒体长5.382m,共21.528m。进气管位置于填料层2.3m,且离塔底液0.3m,共为2.6m。

封底和封顶为1.23m。

塔底段11.45m。

塔顶段1.4m。

总高度H=35.608m.

筒壁为24mm。

第六章 设计结果概要

第七章 课程设计评论

通过参与此次课程设计,首先,自我体会到了如何将课本的知识运用到生产生活实际中;其次,由于刚开始时对课程设计的了解不深,致使自身没能很好的通过查阅资料了解到相关的一些信息,从而使得这次课程设计用时过长,并且没能及时地与老师进行沟通,使得在前期的数据处理上与真实值出现较大的出入,而在另一方面也表现出自身对填料塔的吸收过程相关知识要点没能很好的掌握。

在绘制图纸过程中,前期由于数据的更改及操作方式的不熟练,导致较多时间的浪费,而在对网上相关课题的参考并与同学间进行了相互探讨的基础上后,逐渐得出能满足此次设计所需装置的相关示意图。

最后,在此感谢孙老师前期对我们在数据处理过程中遇到问题时进行及时的辅导。

第八章 参考文献

[1] 陈兰英 李功样 .《化工单元操作过程与设备》上册 . 广州 : 华南理工大学出版社 ,20##年8月

[2] 陈兰英 李功样 . 《化工单元操作过程与设备》下册 . 广州 : 华南理工大学出版社 ,20##年8月

[3] 陈兰英 李功样 .《常用化工单元设备设计》第二版 . 广州:华南理工大学出版社,20##年8月