《工程材料及热处理》

实验指导书

机械与能源工程系

实验5 铁碳合金平衡状态的显微组织分析

一、实验目的

1、认识铁碳合金平衡组织的特征,初步识别各种铁碳合金在平衡状态下的显微组织。

2、分析和认识碳钢的含碳量与其平衡组织的关系。

3、进一步认识对平衡状态下碳钢的成分、组织、性能间的关系。

二、实验原理

碳钢和铸铁是工业上最重要、最基本、应用最广的金属材料,通常把钢和铸铁统称为铁碳合金,他们的性能与组织有着密切的关系,因此熟悉并掌握它们的组织,对于合理使用钢铁材料具有十分重要的实际指导意义,也是对钢铁材料使用者最基本的要求。

1、碳钢和白口铸铁的平衡组织

平衡组织一般是指合金在极为缓慢冷却的条件下(如退火状态)所得到的组织。铁碳合金在平衡状态下的显微组织可以根据Fe-Fe3C相图来分析。由相图可知,所有碳钢和白口铸铁在室温时的显微组织均由铁素体(F)和渗碳体(Fe3C)组成。但是,由于碳质量分数的不同、结晶条件的差别,铁素体和渗碳体的相对数量、形态、分布的混合情况均不一样,因而呈现各种不同特征的组织组成物。

2、各种相组分或组织组分的特征

碳钢和白口铸铁的金相试样经浸蚀后,其平衡组织中各种相组分或组织组分的形态特征和性能如下所述。

铁素体:铁素体是碳溶于α-Fe中形成的间隙固溶体。经3%~5%的硝酸酒精溶液浸蚀后,在显微镜下为白亮色多边形晶粒。在亚共析钢中,铁素体呈块状分布;当含碳量接近于共析成分时,铁素体则呈断续的网状分布于珠光体周围。铁素体具有良好的塑性及磁性,硬度较低,一般为80HBS~120HBS。

渗碳体:抗浸蚀能力较强,经3%~5%酒精溶液浸蚀后,在显微镜下观察同样呈白亮色。一次渗碳体呈长白条状分布在莱氏体之间;二次渗碳体呈网状分布于珠光体的边界上;三次渗碳体分布在铁素体晶界处;珠光体中的渗碳体一般呈片状。另外,经不同的热处理后,渗碳体可以呈片状、粒状或断续网状。渗碳体的硬度很高,可达800HV以上,但其强度、塑性都很差,是一种硬而脆的相。

珠光体:是由铁素体片和渗碳体片相互交替排列形成的层片状组织。经3%~5%酒精溶液浸蚀后,在显微镜下观察其组织中的铁素体和渗碳体都呈白亮色,而铁素体和渗碳体的相界被浸蚀后呈黑色线条。实际上,珠光体在不同放大倍数的显微镜下观察时,具有不大一样的特征。在高倍(600×以上)下观察时,珠光体中平行相间的宽条铁素体和细条渗碳体都呈亮白色,而其边界呈黑色;在中倍(400×左右)下观察时,白亮色的渗碳体被黑色边界所“吞食”,而成为细黑条,这时看到珠光体是宽白条铁素体和细黑条渗碳体的相间混合物;在低倍(200×以下)下观察时,连宽白条的铁素体和细黑条的渗碳体也很难分辨,这时珠光体为黑色块状组织。由此可见,在其他条件相同情况下,当放大倍数不同时,同一组织所呈现的特征会不一样,所以在显微镜下鉴别金相组织首先要注意放大倍数。珠光体硬度为190~230HBS,且随层间距的变小硬度升高。强度较好,塑性和韧性一般。

莱氏体:在室温下是珠光体和渗碳体的机械混合物。渗碳体中包括共晶渗碳体和二次渗碳体,两种渗碳体相联在一起,没有边界线,无法分辨开来。经3%~5%酒精溶液侵蚀后,其组织特征是在白亮色渗碳体基体上分布着许多黑色点〔块〕状或条状珠光体。莱氏体硬度为700HV,性脆。它一般存在于含碳量大于2.11%的白口铸铁中,在某些高碳合金钢的铸造组织中也常出现。

三、实验仪器和用具

1、光学金相显微镜

2、各种铁碳合金的平衡组织标准金相试样

四、实验方法与步骤

1、在显微镜下仔细观察辨认下表中所列试样组织,研究每个样品的组织特征,并结合铁碳相图分析其组织形成过程。

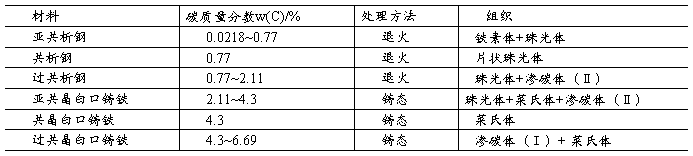

表5-1 钢铁平衡组织试样

2、绘出所观察样品的显微组织示意图(绘在规定的圆圈内),并用箭头和代表符号标明各组织组成物。注意要点是,绘图时要抓住各种组织组成物形态的特征,用示意的方法去画。绘制组织示意图一律用铅笔,绘制组织图必须在实验室内完成。

3、实验结束后将显微镜照明灯关闭,交回试样,清整实验场地。

3、实验结束后将显微镜照明灯关闭,交回试样,清整实验场地。

五 、实验分析及结论

1、实验目的。

2、实验内容。

3、画出所观察组织示意图,示意图按统一规格画,并标明各组织。

材料名称

材料名称

金相组织

处理方法

放大倍数

浸 蚀 剂

4、根据所观察的组织,说明碳含量对铁碳合金的组织和性能影响的大致规律。

六、注意事项

1、在观察显微组织时,可先用低倍全面地进行观察,找出典型组织,然后再用高倍放大,对部分区域进行详细观察。

2、在移动金相试样时,不得用手指触摸试样表面或将试样表面在载物台上滑动,以免引起显微组织模糊不清,影响观察效果。

3、画组织示意图时,应抓住组织形态的特点,画出典型区域的组织。注意不要将磨痕或杂质画在图上。

七、思考题

1、渗碳体有哪几种?它们的形态有什么差别?

2、珠光体组织在低倍观察和高倍观察时有何不同?

3、怎样区别铁素体和渗碳体组织?

实验6 金属材料的硬度试验

一、实验目的

1、了解布氏、洛氏和维氏硬度试验机的使用方法和试验原理。

2、初步掌握布氏、洛氏硬度的测定方法和应用范围。

二、实验原理

硬度是指金属材料抵抗比它硬的物体压入其表面的能力。硬度越高,表明金属抵抗塑性变形的能力越大。它是重要的力学性能指标之一,它与强度、塑性指标之间有着内在的联系。硬度试验简单易行,又不会损坏零件,因此在生产和科研中应用广泛。

常用的硬度试验方法有:

布氏硬度试验——主要用于黑色、有色金属原材料检验,也可用于退火、正火钢铁零件的硬度测定。所用设备为布氏硬度计。

洛氏硬度试验——主要用于金属材料热处理后的产品性能检测。所用设备为洛氏硬度计。

维氏硬度试验——主要用于薄板材或金属表层的硬度测定,以及较精确的硬度测定。所用设备为维氏硬度计。

显微硬度试验——主要用于测定金属材料的组织组成物或相的硬度。所用设备为显微硬度计。

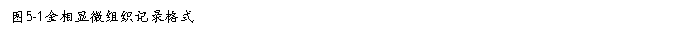

1、布氏硬度试验原理

布氏硬度试验是将一直径为D的淬火钢球或硬质合金球,在规定的试验力P作用下压入被测金属表面,保持一定时间t后卸除试验力,并测量出试样表面的压痕直径d,根据所选择的试验力P、球体直径D及所测得的压痕直径d的数值,求出被测金属的布氏硬度值HBS或HBW,布氏硬度的测试原理如图6-1所示。布氏硬度值的大小就是压痕单位面积上所承受的压力。单位为kg/mm2或N/mm2,但一般不标出。硬度值越高,表示材料越硬。在实验测量时,可由测出的压痕直径d直接查压痕直径与布氏硬度对照表而得到所测的布氏硬度值。

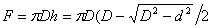

设压痕深度为h则压痕球面积为

设压痕深度为h则压痕球面积为

)

)

试样硬度值为:

式中  ——施加的载荷,kg或N;

——施加的载荷,kg或N;

——压头(钢球)直径,mm;

——压头(钢球)直径,mm;

——压痕直径,mm;

——压痕直径,mm;

——压痕面积,mm2。

——压痕面积,mm2。

布氏硬度试验方法和技术条件有相应的国家标准。表6-1为布氏硬度的试验规范。实际测定时,应根据金属材料种类、试样硬度范围和厚度的不同,按照标准试验规范,选择钢球直径、载荷及载荷保持时间。

表6-1 布氏硬度试验规范

2、洛氏硬度试验原理

洛氏硬度试验是目前应用最广的试验方法,和布氏硬度一样,也是一种压入硬度试验,但它不是测定压痕的面积,而是测量压痕的深度,以深度的大小表示材料的硬度值。

洛氏硬度试验是目前应用最广的试验方法,和布氏硬度一样,也是一种压入硬度试验,但它不是测定压痕的面积,而是测量压痕的深度,以深度的大小表示材料的硬度值。

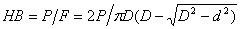

洛氏硬度试验是以锥角为120°的金刚石圆锥体或者直径为1.588mm的淬火钢球为压头,在规定的初载荷和主载荷作用下压入被测金属的表面,然后卸除主载荷。在保留初载荷的情况下,测出由主载荷所引起的残余压入深度h值,再由h值确定洛氏硬度值HR的大小,其计算公式如下:

HR =(K-h)/0.002

式中h的单位为mm。K为常数,当采用金刚石圆锥压头时,K=100;当采用淬火钢球压头时,K=130。

洛氏硬度试验试验原理如图6-2所示。

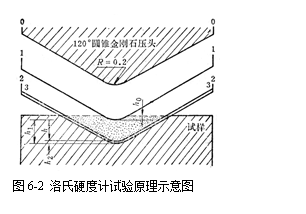

为了能用同一硬度计测定从极软到极硬材料的硬度,可以通过采用不同的压头和载荷,组成15种不同的洛氏硬度标尺,其中最常用的有HRA、HRB、HRC三种。其试验规范如表6-2所示。

表6-2 洛氏硬度的试验规范

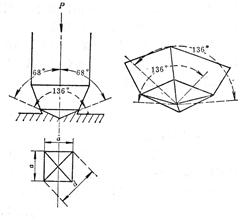

3、维氏硬度试验原理

3、维氏硬度试验原理

维氏硬度的测定原理基本上和布氏硬度相同,也是根据压痕单位面积上的载荷计量硬度值。维氏硬度试验原理图6-3所示。 所不同的是维氏硬度试验采用的压头为金刚石的锥面夹角为136°的正四棱锥体压头。试验时,在载荷P(公斤力)的作用下,试样表面上压出一个四方锥形的压痕,测量压痕对角线长度d(毫米),借以计算压痕的表面积F(毫米

2),以P/F的数值表示试样的硬度值,用符号HV表示。

维氏硬度的测定原理基本上和布氏硬度相同,也是根据压痕单位面积上的载荷计量硬度值。维氏硬度试验原理图6-3所示。 所不同的是维氏硬度试验采用的压头为金刚石的锥面夹角为136°的正四棱锥体压头。试验时,在载荷P(公斤力)的作用下,试样表面上压出一个四方锥形的压痕,测量压痕对角线长度d(毫米),借以计算压痕的表面积F(毫米

2),以P/F的数值表示试样的硬度值,用符号HV表示。

三、实验仪器和用具

1、HBRUV-187.5型布洛维光学硬度计

2、碳钢试样和标准硬度块

四、实验方法与步骤

(一)试验前的准备工作

1、接通电源,根据试验方法,开启开关。

2、测试件的表面应平整光洁,不得带有污物、氧化皮、裂缝、凹坑等显著的加工痕迹。

3、根据试件的形状,选用合适的工作台。

4、将硬度计的加荷手柄按逆时针方向拉向前方,使负荷处于卸荷状态。

(二)试验步骤

1、根据硬度试验方法,选择压头,将压头柄插入测杆轴孔中,轻微拧动固定螺钉。

2、根据硬度试验方法,选择试验负荷,顺时针转动变荷手轮,使所需负荷数字对应于固定刻线。

3、将试件稳妥地放置在工作台上,然后转动旋轮,使升降丝杆上升,当试件与压头接触,投影标尺相应上升,最后使标尺基线接近重合,可相差±5个分度值,停止上升。

4、用微调旋钮调整零位,使标尺基线与投影屏完全重合。

5、将加荷手柄心逆时针方向推向前,在加荷过程中,投影屏上显示出来的标尺刻线由上而下地移动,直至标尺停止下降,开始计算保荷时间。待保荷时间到,再扳动手柄到原位。

6、投影屏上指示标尺刻线于固定标尺线的计数值即是被没试件的洛氏硬度值。下降丝杆,使试件脱离压头。

7、其中布氏、维氏硬度试验以上述步骤完成之后,将上溜板与试件一起移至显微镜下,逐步微量上升丝杆,对准焦距,使压痕成像清晰,测量压痕直径或压痕对角线的长度,然后查附表得到布氏或维氏硬度值。

8、测量显微镜对压痕的计算方法如下:

L=n·l

式中: L——压痕直径或对角线长度(微米)

n——压痕测量所得格数(即第一次计数与第二次读数之差)

l ——测量显微镜鼓轮最小分度值,用2.5X物镜时为0.004毫米

(三)实验内容

1、熟悉各种硬度计的构造原理、使用方法及注意事项。

2、在硬度计上测量碳钢试样或标准硬度块的压痕直径的水平长度和垂直长度,再取平均值,然后查附表或计算得到布氏硬度值。并记录试验结果。

3、在硬度计上测定碳钢试样的洛氏硬度,每个试样至少测三个试验点,再取一个平均值,并记录试验结果。

五、实验分析及结论

1、实验目的。

2、实验内容及结果。

3、简述布氏、洛氏、维氏硬度计的适用范围。

六、注意事项

1、试样的试验表面应尽可能是光滑的平面,不应有氧化皮及外来污物。

2、试样的坯料可采用各种冷热加工方法从原材料或机件上截取,但试样在制备过程应尽量避免各种操作因素引起的试样过热,造成试样表面硬度的改变。

3、试样的厚度至少应为压痕深度的10倍。

七、思考题

1、布氏、洛氏、维氏硬度值能否进行比较?

2、布氏、洛氏、维氏硬度值是否有单位,需要写单位吗?

3、布氏、洛氏、维氏硬度试验方法各有何优缺点?

实验7 碳钢的热处理

一、实验目的

1、了解普通热处理四把火(退火,正火,淬火,回火)的方法。

2、分析碳钢在热处理时,加热温度、冷却速度及回火温度对其组织与硬度的影响。

3、了解碳钢含碳量对淬火后硬度的影响。

二、实验原理

热处理是一种很重要的热加工工艺方法,也是充分发挥金属材料性能潜力的重要手段。热处理的主要目的是改变钢的性能,其中包括使用性能及工艺性能。钢的热处理工艺特点是将钢加热到一定的温度,经一定时间的保温,然后以某种速度冷却下来,通过这样的工艺过程能使钢的性能发生改变。

1、加热温度选择

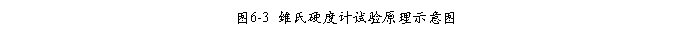

(1)退火加热温度

钢的退火通常是把钢加热到临界温度 或

或 以上,保温一段时间,然后缓缓地随炉冷却。此时,奥氏体在高温区发生分解而得到比较接受平衡状态的组织。一般亚共析钢加热至AC3+(30~50)℃(完全退火);共析钢和过共析钢加热至AC1+(20~30)℃(球化退火),目的是得到球化体组织,降低硬度,改善高碳钢的切削性能,同时为最终热处理做好组织准备。

以上,保温一段时间,然后缓缓地随炉冷却。此时,奥氏体在高温区发生分解而得到比较接受平衡状态的组织。一般亚共析钢加热至AC3+(30~50)℃(完全退火);共析钢和过共析钢加热至AC1+(20~30)℃(球化退火),目的是得到球化体组织,降低硬度,改善高碳钢的切削性能,同时为最终热处理做好组织准备。

(2)正火加热温度

正火则是将钢加热到 或

或 以上30~50℃,保温后进行空冷。由于冷却速度稍快,与退火组织相比,组织中的珠光体相对量较多,且片层较细密,所以性能有所改善。

以上30~50℃,保温后进行空冷。由于冷却速度稍快,与退火组织相比,组织中的珠光体相对量较多,且片层较细密,所以性能有所改善。 一般亚共析钢加热至AC3+(50~70)℃;过共析钢加热至ACm+(50~70)℃,即加热到奥氏体单相区。退火和正火加热温度范围选择见图7-1。

一般亚共析钢加热至AC3+(50~70)℃;过共析钢加热至ACm+(50~70)℃,即加热到奥氏体单相区。退火和正火加热温度范围选择见图7-1。

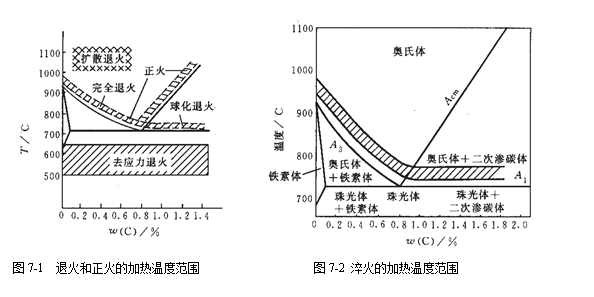

(3)淬火加热温度

淬火就是将钢加热到 (亚共析钢)或

(亚共析钢)或 (过共析钢)以上30~50℃,保温后放入各种不同的冷却介质中快速冷却(

(过共析钢)以上30~50℃,保温后放入各种不同的冷却介质中快速冷却( 应大于

应大于 K),以获得马氏体组织。碳钢经淬火后的组织由马氏体及一定数量的残余奥氏体所组成。加热温度范围选择见图7-2。

K),以获得马氏体组织。碳钢经淬火后的组织由马氏体及一定数量的残余奥氏体所组成。加热温度范围选择见图7-2。

在适宜的加热温度下,淬火后得到的马氏体呈细小的针状;若加热温度过高,其形成粗针状马氏体,使材料变脆甚至可能在钢中出现裂纹。

(4)回火加热温度

钢淬火后都需要进行回火处理,回火温度取决于最终所要求的组织和性能(工厂常根据硬度的要求),通常按加热温度的高低,回火可分为以下三类。

低温回火:加热温度为150℃~250℃。其目的主要是降低淬火钢中的内应力,减少钢的脆性,同时保持钢的高硬度和耐磨性。常用于高碳钢制的切削工具、量具和滚动轴承件及渗碳处理后的零件等。

中温回火:加热温度为350℃~500℃。其目的主要是获得高的弹性极限,同时有高的韧性。主要用于各种弹簧热处理。

高温回火:加热温度为500℃~650℃。其目的主要是获得既有一定的强度、硬度,又有良好的冲击韧性的综合机械性能。通常把淬火后加高温回火的热处理称做调质处理。主要用于处理中碳结构钢,即要求高强度和高韧性的机械零件,如轴、连杆、齿轮等。

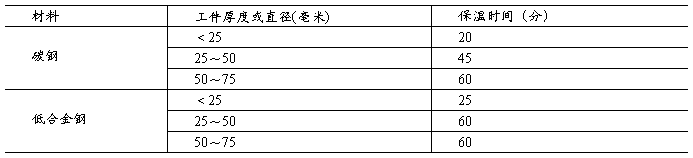

2、保温时间的确定

在实验室进行热处理实验,一般采用各种电炉加热试样。当炉温升到规定温度时,即打开炉门装入试样,通常将工件升温和保温所需时间算在一起,统称为加热时间。

热处理加热时间实际上是将试样加热到淬火所需的时间及淬火温度停留所需时间的总和。加热时间与钢的成分、工件的形状尺寸、所用的加热介质、加热方法等因素有关,一般按照经验公式加以估算,。一般规定,在空气介质中,升到规定温度后的保温时间,对碳钢来说,按工件厚度(或直径)每毫米一分钟 到一分半钟估算;合金钢按每毫米两分钟估算。在盐浴炉中,保温时间则可缩短1~2倍。对钢件在电炉中保温时间的数据可参考表7-1。

表7-1 钢件在电炉中的保温时间选择参考数据

当工件厚度或直径小于25毫米时,可按每毫米保温一分钟计算。

3、冷却方式和方法

3、冷却方式和方法

热处理时冷却方式(冷却速度)影响着钢的组织和性能。选择适当的冷却方式,才能获得所要求的组织和性能。

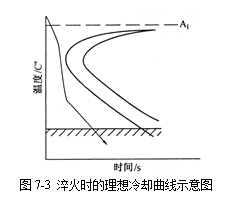

钢的退火一般采用随炉冷却到600~550℃以下再出炉空冷;正火采用空气冷却;淬火时,钢在过冷奥氏体最不稳定的范围650~550℃内冷却速度应大于临界冷却速度,以保证工件不转变为珠光体类型组织,而在Ms点附近时,冷却速度应尽可能慢些,以降低淬火内应力,减少工件的变形和开裂。理想的冷却速度如图7-3所示。

淬火介质不同,其冷却能力不同,因而工件的冷却速度也就不同。合理选择冷却介质是保证淬火质量的关键。对于碳钢来说,用室温的水作淬火介质通常能保证得到较好的结果。

目前常用的淬火介质和它们冷却能力见表7-2。

表7-2 常用的淬火介质和其冷却能力数据

4、碳钢热处理后的组织

(1)碳钢的退火和正火组织

亚共析钢采用“完全退火”后,得到接近于平衡状态的显微组织。即铁素体加珠光体。共析钢和过共析钢多采用“球化退火”,获得在铁素体基体上均匀分布着粒状渗碳体的组织,称为球状珠光体或球化体。球状珠光体的硬度比层片状珠光体低。亚共析钢的正火组织为铁素体加索氏体,共析钢的正火组织一般均为索氏体;过共析钢的正火组织为细片状珠光体及点状渗碳体;对于同样的碳钢,正火的硬度比退火的略高。

(2)钢的淬火组织

钢淬火后通常得到马氏体组织。当奥氏体中含碳质量分数大于0.5%时,淬火组织为马氏体和残余奥氏体。马氏体可分为两类板条马氏体和片(针)状马氏体。

(3)淬火后的回火组织

回火是将淬火后的钢件加热到指定的回火温度,经过一定时间的保温后,空冷到室温的热处理操作。回火时引起马氏体和残余奥氏体的分解。

淬火钢经低温回火(150~250℃),马氏体内的过饱和碳原子脱溶沉淀,析出与母相保持着共格联系的 碳化物,这种组织称为回火马氏体。回火马氏体仍保持针片状特征,但容易受浸蚀,故颜色要比淬火马氏体深些,是暗黑色的针状组织。回火马氏体具有高的强度和硬度,而韧性和塑性较淬火马氏体有明显改善。

碳化物,这种组织称为回火马氏体。回火马氏体仍保持针片状特征,但容易受浸蚀,故颜色要比淬火马氏体深些,是暗黑色的针状组织。回火马氏体具有高的强度和硬度,而韧性和塑性较淬火马氏体有明显改善。

淬火钢经中温回火(350~500℃)得到在铁素体基体中弥散分布着微小粒状渗碳体的组织,称为回火屈氏体。回火屈氏体中的铁素体仍然基本保持原来针状马氏体的形态,渗碳体则呈细小的颗粒状,在光学显微镜下不易分辨清楚,故呈暗黑色回火屈氏体有较好的强度,最高的弹性,较好的韧性。

淬火钢高温回火(500~650℃)得到的组织称为回火索氏体,它是由粒状渗碳体和等轴形铁素体组成混合物。回火索氏体具有强度、韧性和塑性较好的综合机械性能。

回火所得到的回火索氏体和回火屈氏体与由过冷奥氏体直接分解出来的索氏体和屈氏体在显微组织上是不同的,前者中的渗碳体呈粒状而后者则为片状。

三、实验仪器和用具

1、箱式电阻炉及控温仪表

2、洛氏硬度计

3、热处理试样:45钢、T12钢

4、冷却介质水和油及淬火水桶

5、长柄铁钳、砂纸等

四、实验方法与步骤

1、每5人一组,每组共同完成一套实验。领取45钢试样一套。T12钢试样一套。

2、各组讨论并决定45钢试样的加热温度、保温时间,调整好控温装置,然后将一套45钢试样放入已升到温度的电炉中进行加热保温。然后分别进行炉冷、空冷与水冷。最后测定它们的硬度值,并作好记录。

3、各组讨论并决定T12钢试样的加热温度、保温时间,调整好控温装置,然后将一套T12钢试样放入已升到温度的电炉中进行加热保温。然后进行水冷及油冷,测定它们的硬度值,并作好记录。最后将水淬后的T12钢分别放入200℃、400℃、600℃的不同温度的电炉中进行回火30 min后出炉空冷,再测量硬度,并作好记录。

4、注意应将各种不同方法热处理后的试样用砂纸磨去两端面的氧化皮(以免影响硬度数值),再测定硬度。每个试样至少三个试验点,再取一个平均值。

五、实验分析及结论

1、实验目的。

2、实验内容及结果。

3、分析冷却速度及回火温度对钢性能的影响(含碳量相同的试样)。

4、分析含碳量对钢性能的影响(处理方法相同)。

5、如果实验数据与理论数据差别较大,试分析其原因。

六、注意事项

1、本实验加热都为电炉,由于炉内电阻丝距离炉膛较近,容易漏电,所以电炉一定要接地,在放、取试样时必须先切断电源。

2、往炉中放、取试样必须使用夹钳,夹钳必须擦干,不得沾有油和水。

3、淬火时,试样要用钳子夹住,动作要迅速,并不断在水或油中搅动,以免影响热处理质量。

4、淬火或回火后的试样均要用砂纸打磨,去掉氧化皮后再测定硬度值。

七、思考题

1、45钢常用的热处理是什么?它们的组织是什么?有何工程应用?

2、退火状态的45钢试样分别加热到600℃~900℃之间不同的温度后,在水中冷却,其硬度随加热温度如何变化?为什么?

3、45钢调质处理得到的组织和T12钢球化退火得到的组织在本质、形态、性能上有何差异?