实验三 液体动压轴承实验

一、实验目的

1、了解实验台的构造和工作原理,通过实验进一步了解动压润滑的形成,加深对动压原理的认识。

2、学习动压轴承油膜压力分布的测定方法,绘制油膜压力径向和轴向分布图,验证理论分布曲线。

3、掌握动压轴承摩擦特征曲线的测定方法,绘制f—n曲线,加深对润滑状态与各参数间关系的理解。

二、实验原理及装置

1、实验原理

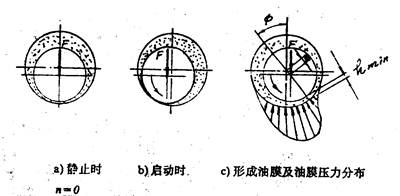

液体动压滑动轴承的工作原理是通过轴颈的旋转将润滑油带入摩擦表面,由于油的粘性(粘度)作用,当达到足够高的旋转速度时油就被挤入轴与轴瓦配合面间的楔形间隙内而形成流体动压效应,在承载区内的油层中产生压力,当压力的大小能平衡外载荷时,轴与轴瓦之间形成了稳定的油膜,这时轴的中心对轴瓦中心处于偏心位置,轴与轴瓦间的摩擦是处于完全液体摩擦润滑状态,其油膜形成过程及油膜压力分布如图1所示。

图1 建立液体动压润滑的过程及油膜压力分布图

2、实验装置

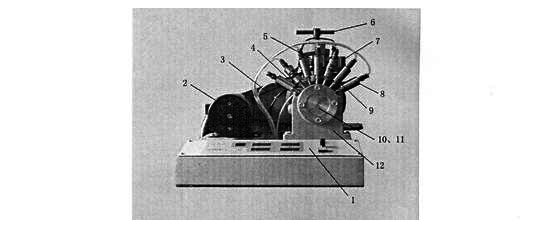

本实验使用湖南长庆科教仪器有限公司生产的HS-B型液体动压轴承实验台如图2所示,它由传动装置、加载装置、摩擦系数测量装置、油膜压力测量装置和被试验轴承等组成。

图2 滑动轴承试验台

1.操纵面板2.电机3.三角带4.轴向油压传感器接头5.外加载荷传感器6.螺旋加载杆7.摩擦力传感器测力装置8.径向油压传感器(7只)9.传感器支撑板10.主轴11.主轴瓦12.主轴箱

1)传动装置

由直流电机2通过三角带3带动主轴顺时针旋转,由无级调速器实现无级调速。本实验台主轴的转速范围为3~375rpm,主轴的转速由装在面板1上的数码管直接读出。

2)加载装置

油膜的径向压力分布曲线是在一定的载荷和一定的转速下绘制的。当载荷改变或轴的转速改变时所测出的压力值是不同的,所绘出的压力分布曲线也是不同的。转速的改变方法如前所述。本实验台采用螺旋加载,转动螺杆即可改变载荷的大小,所以载荷之值通过传感器数字显示,直接在实验台的操纵板上读出。

3)摩擦系数测量装置

径向滑动轴承的摩擦系数f随轴承的特性系数λ=μn/p值的改变而改变(μ—油的动力粘度,n—轴的转速,P—压力,P=W/Bd,W—轴上的载荷,W=轴瓦自重+外加载荷。本实验台轴瓦自重为40N,B—轴瓦的宽度,d—轴的直径。)

在边界摩擦时,f随λ的变大而变化很小,进入混合摩擦后,λ的改变引起f的急剧变化,在刚形成液体摩擦是f达到最小值,此后,随λ的增大油膜厚度也随之增大,因而f也有所增大。摩擦系数f之值为

f=(π2/30ψ)·(μn/p)+0.55ψξ

式中,ψ—相对间隙;

ξ—随轴承长径比而变化的系数,对于l/d<1的轴承,ξ=1.5;l/d≥1时,ξ=1。

相对间隙:ψ=(D-d)/d

计算如下:dn=15000<50000 ,

D-d=0.0007d+0.008=0.05

ψ=(D-d)/d =0.05/60=0.0008

4)油膜压力测量装置

在轴承上半部中间即轴承有效宽度B/2处的剖面上沿圆周1200内钻有七个均匀分布的小孔,每个小孔联接一个压力传感器(测周向压力),在轴承轴向有效宽度B/4处也钻有一个小孔,并连接一只压力传感器(测轴向压力)。从而可绘出轴承的周向和轴向压力分布曲线。

5)实验台的主要参数及性能

试验轴瓦 内径d=70mm

长度B=125mm

粗糙度 (旧标准 )

材料ZQSn6-6-3

加载范围0-1000N(0~100kg)

负载传感器精度0.01量程0~10mm

压力传感器精度2.5%量程0~0.6MPa

测力杆上测力点与轴承中心距离L=120mm

测力计标定值K=0.098N/△

电机功率 355W

调速范围:3~500rpm

试验台重量:52kg

三、实验内容及要求

1.在轴承载荷F=80kg和F=70kg时,分别测量轴承周向油膜压力和轴向油膜压力,绘制出周向和轴向油膜压力分布曲线,并求出轴承的实际承载量。

2.测定轴承压力、轴转速、润滑油粘度与摩擦系数之间的关系,用计算机进行数据处理,得出轴承f—λ曲线。

3.液体动压轴承油膜压力周向分布的仿真分析与位置模拟:采用与实验台配套的仿真软件,通过建模与数值仿真,得到液体动压轴承油膜压力周向分布的仿真曲线,以及轴承在不同载荷作用下的最小油膜厚度和偏位角。

四、实验方法与步骤

1、测取绘制径向油膜压力分布曲线与承载曲线图。

1)启动电机,将轴的转速调整到一定值(可取200rpm左右),注意观察从轴开始运转至200rpm时灯泡亮度的变化情况,待灯泡完全熄灭,此时已处于完全液体润滑状态;

2)用加载装置分几次加载70kg左右(但且莫加载超过1000N即100kg)。

3)待各压力传感器的压力值稳定后,由左至右依次记录各压力传感器的压力值:

4)卸载、关机

5)根据测出的各压力传感器的压力值按一定比例绘制出油压分布曲线,此图的具体画法是:沿着圆周表面从左到右画出角度分别为30°、50°、70°、90°、110°、130°、150°分别得出油孔点l、2、3、4、5、6、7的位置。通过这些点与圆心O连线,在各连线的延长线上,将压力传感器(比例:0.1MP=5mm)测出的压力值画出压力线l-l' 、2-2' 、3-3' ……7-7' 。将1'、2' ……7'各点连成光滑曲线,此曲线就是所测轴承的一个径向截面的油膜径向压力分布曲线。

为了确定轴承的承载量,用Pi 表示向量1-1'、2-2'、……7-7'的压力值。在投影直径0"-8"上先画出轴承表面上油孔位置的投影点1" 2"……7",然后通过这些点画出上述相应的各点压力Pi ,即1"'、2"'、…7"'等点,(其长度1"-1"'=l-l',2"-2"'=2-2',等等)将各点平滑连接起来,所形成的曲线即为在载荷方向的压力分布。

在投影直径0"-8"上做一个矩形,采用方格纸,使其面积与曲线所包围的面积相等,那么,矩形的边长P平均乘以轴瓦宽度B再乘以轴的直径d便是该轴承油膜的承载量。但必须考虑端部泄漏造成的压力损失,故最后的油膜承载量为:

q=P平均·B·d·

P平均:径向单位平均压力

B:轴瓦宽度110mm

d:轴的直径60mm

:端泄系数,取0.7。

:端泄系数,取0.7。

2.测量摩擦系数f与绘制摩擦特性曲线

1) 启动电机,逐渐使电机升速,在转速达到250-300转时,旋动螺杆,逐渐加载到700N(70kg),稳定转速后减速。

2) 依次记录转速250-2转,负载为70kg时的摩擦力。

3) 卸载,减速,停机。

4) 根据记录的转速和摩擦力的值计算整理f 值,按一定比例绘制摩擦特性曲线如图所示。

五、实验操作注意事项

开机前的准备:用汽油将主轴油箱清理干净,加入N68(40#)机油至圆形油标中线以上。

面板上调速旋钮逆时针旋到底(转速最低),夹在螺旋杆旋至于外加载荷传感器脱离接触。

通电后,旋转调速旋钮使主轴在100—200rpm运行。此时油膜指示灯应熄灭。稳定运行3—4分钟后,即可按实验指导书的要求操作。

注意事项:

1、由于主轴和轴瓦加工精度高,配合间隙小,使用的润滑油必须是经过过滤的清洁机油,使用过程中严禁灰尘与金属屑进入油内。

2、外加载荷传感器所加负载不允许超过120kg,以免损坏传感器元件。

3、机油牌号的选择可根据具体环境,温度,在10#—40#内选择。

4、为防止主轴瓦在无油膜运转时烧坏,在面板上装有无油膜报警指示灯,正常工作是指示灯是熄灭的,严禁在指示灯亮时主轴高速运转。

5、作摩擦特性曲线实验,应从较高转速(300转/分)降速往下做。加载的外载荷在70—100 kg内选择一定值,并在整个过程中,保持着一定值至结束实验。

六、实验结果分析

七、思考题

1. 哪些因素影响液体动压轴承的承载能力及其油膜的形成?形成动压油膜的必要条件是什么?

2. f-λ曲线说明什么问题?试解释当λ增加时,为什么在非液体摩擦区和液体摩擦区f会随之下降和增大?

八、实验总结

实验三、液体动压滑动轴承实验报告

班 级: 姓名: 学 号: 成绩:

实验日期: 实验地点: 指导教师:

一、实验目的:

二、实验设备及工作原理:

三、实验结果:

1、叙述滑动轴承产生液体摩擦现象:

2、测试数据及处理结果:

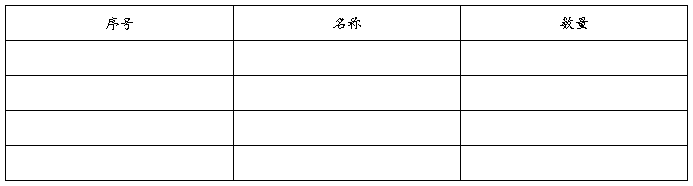

⑴数据表:

⑵摩擦系数f与特性系数μn/p曲线:

⑶油膜压力分布曲线:

⑷油膜承载能力曲线:

⑸实验结果分析:

四、思考题

五、实验总结

第二篇:液压传动实验1

实验一、液压泵拆装实验

一、实验目的:

掌握拆装液压元件的常用工具的使用方法

掌握泵的拆装的步骤及其方法

了解常用液压泵的结构特点

二、实验要求:

通过对液压泵的拆装,加深对液压泵结构特点和工作原理的认识。

三、实验工具:

三爪拉马、六角扳手、活动扳手、皮锤等

四、实验对象

比如说齿轮泵(转向,型号、转速等)

五、实验内容

(一)、齿轮泵拆装分析

1.齿轮泵型号:CB-B20型齿轮泵

2.拆卸步骤:

1)松开6个紧固螺钉2,分开端盖1和5;从泵体4中取出主动齿轮及轴、从动齿轮及轴;

2)分解端盖与轴承、齿轮与轴、端盖与油封。此步可不做。

装配顺序与拆卸相反。

3.主要零件分析

1)泵体4 泵体的两端面开有封油槽d,此槽与吸油口相通,用来防止泵内油液从泵体与泵盖接合面外泄,泵体与齿顶圆的径向间隙为0.13~0.16mm。

2)端盖1与5 前后端盖内侧开有卸荷槽e(见图中虚线所示),用来消除困油。端盖1上吸油口大,压油口小,用来减小作用在轴和轴承上的径向不平衡力。

3)齿轮3 两个齿轮的齿数和模数都相等,齿轮与端盖间轴向间隙为0.03~0.04mm,轴向间隙不可以调节。

4.思考题

1)齿轮泵的密封容积怎样形成的?

2)该齿轮泵有无配流装置?它是如何完成吸、压油分配的?

3)该齿轮泵中存在几种可能产生泄漏的途径?为了减小泄漏,该泵采取了什么措施?

4)该齿轮泵采取什么措施来减小泵轴上的径向不平衡力的?

5)该齿轮泵如何消除困油现象的?

(二)、限压式变量叶片泵拆装分析

1.叶片泵型号:YBX型变量叶片泵

2.拆卸步骤:

1)松开固定螺钉,拆下弹簧压盖,取出弹簧4及弹簧座5;

2)松开固定螺钉,拆下活塞压盖,取出活塞11;

3)松开固定螺钉,拆下滑块压盖,取出滑块8及滚针9;

4)松开固定螺钉,拆下传动轴左右端盖,取出左配流盘、定子、转子传动轴组件和右配流盘;

5)分解以上各部件。

拆卸后清洗、检验、分析,装配与拆卸顺序相反。

3.主要零件分析

1)定子和转子 定子的内表面和转子的外表面是圆柱面。转子中心固定,定子中心可以左右移动。定子径向开有13条槽可以安置叶片。

2)叶片 该泵共有13个叶片,流量脉动较偶数小。叶片后倾角为240,有利于叶片在惯性力的作用下向外伸出。

3)配流盘 图实验1-3所示,配流盘上有四个圆弧槽,其中a为压油窗口,c为吸油窗口,b和d是通叶片底部的油槽。a与b接通,c与d接通。这样可以保证,压油腔一侧的叶片底部油槽和压油腔相通,吸油腔一侧的叶片底部油槽与吸油腔相通,保持叶片的底部和顶部所受的液压力是平衡的。

4)滑块 滑块8用来支持定子,并承受压力油对定子的作用力。

5)压力调节装置 压力调节装置由调压弹簧4、调压螺钉3和弹簧座5组成。调节弹簧的预压缩量,可以改变泵的限定压力。

6)最大流量调节装置 调节螺钉10可以改变活塞11的原始位置,也改变了定子与转子的原始偏心量,从而改变泵的最大流量。

7)压力反馈装置 泵的出口压力作用在活塞上,活塞对定子产生反馈力。

4.思考题

1)单作用叶片泵密封空间由哪些零件组成?共有几个?

2)单作用叶片泵和双作用叶片泵在结构上有什么区别?

3)限压式变量泵配流盘上开有几个槽孔?各有什么用处?

4)应操纵何种装置来调节限压式变量泵的最大流量和限定压力?

六、实验小结

实验二、阀的拆装实验

一、实验目的:

掌握拆装液压元件常用工具的使用方法。

掌握压力阀的拆装步骤方法。

掌握液压阀结构、性能、特点和工作原理。

二、实验要求:

通过对各类阀的拆装,加深对阀的结构特点和工作原理的认识。

三、实验工具:三爪拉马、六角扳手、活动扳手、皮锤等

四、实验对象

比如说:压力阀

五、实验内容

(一)压力控制阀拆装分析

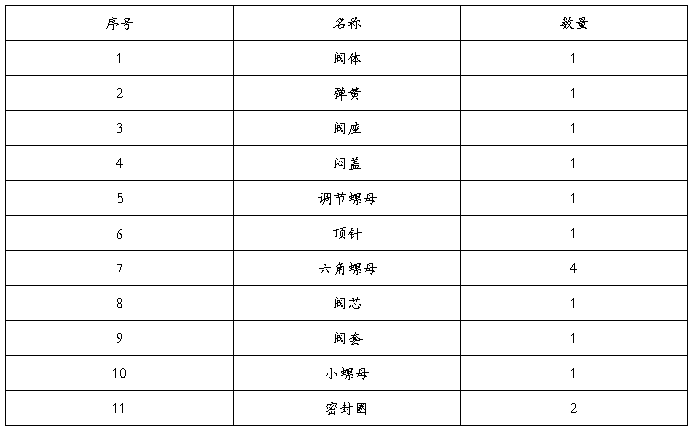

1.溢流阀拆装分析

1) 溢流阀型号:先导式溢流阀

2) 拆卸步骤:

1、先将4个六角螺母用工具分别拧下,使阀体与阀座分离

2、在阀体中拿出弹簧,使用工具将闷盖拧出,接着将阀芯拿出

3、在阀座部分中,将调节螺母从阀座上拧下,接着将阀套从阀座上拧下

4、将小螺母从调节螺母上拧出后,顶针自动从调节螺母中脱出。

3) 先导式溢流阀组成

4)各结构的作用

先导阀

主阀

主阀弹簧

远程控制口等

溢流阀的泄漏方式

5)溢流阀的功能

2. 减压阀拆装分析

1) 减压阀型号:

2) 写出拆卸步骤:

3) 写出J型减压阀组成

4)各结构的作用

5)该阀的功能

3. 顺序阀拆装分析

1) 顺序阀型号:

2) 写出拆卸步骤:

3) 写出减压阀组成

4)各结构的作用

5)该阀的功能

4.思考题:试比较溢流阀、减压阀和顺序阀三者之间的异同点

六、实验小结