实验二 液体动力润滑径向滑动轴承承载能力测试实验

一、实验项目名称

实验项目名称:液体动力润滑径向滑动轴承承载能力测试实验

二、实验目的

(1) 了解滑动轴承中形成流体动压润滑;

(2) 掌握测定油膜压力分布曲线,并用图解积分求油膜承载能力的方法;

(3) 了解影响油膜承载能力的因素;

三、实验内容

(1) 测定和绘制径向滑动轴承径向油膜压力曲线,求轴承的承载能力。

(2) 观察载荷和转速改变时油膜压力的变化情况。

(3) 观察径向滑动轴承油膜的轴向压力分布情况。

四、实验仪器与设备

采用ZCS-Ⅱ型液体动压轴承实验台。

五、实验基本原理

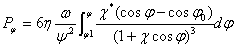

根据液体动压润滑的雷诺方程,从油膜起始角φ1到任意角φ的理论油膜压力为:

式中:Pφ——任意位置的压力(Pa);

η ——油膜黏度;

ω ——主轴转速(r/s);

ψ ——相对间隙,ψ=(D-d)/d,D为轴承孔直径,d为轴径直径

φ ——油压任意角

φ0 ——最大压力处极角

φ1 ——油膜起始角

χ ——偏心率,χ=2*e/(D-d),e为偏心距

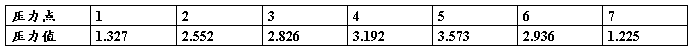

实测油膜压力由7个压力传感器测量轴瓦表面每隔22度角处的七点油膜压力值。

六、实验方法与步骤

1、 实验准备工作

(1) 打开实验台系统软件,选择标定,恢复出厂标定,输入当前产品序号,如标有9的序号为100009,选择串口1;

(2) 确认载荷、速度为空,打开实验台电源开关;

(3) 一次实验结束后马上又要重新开始实验时,请用轴瓦上端的螺栓旋入顶起轴瓦将油膜先放干净,同时在软件中重新复位,确保下次实验数据准确;

2、 油膜压力测试

(1) 击“自动采集”,将电机速度旋转到200r/min左右,然后慢慢加载到1800N,观察油膜压力采集七点参数值,点击“提取数据”;

(2) 点击“实测曲线”作出测得的7个压力值之曲线,点击“理论曲线”作出理论压力曲线,对两者进行比较;

(3) 点击“结果显示”,显示轴承平均压力、轴承pv值、油膜最小厚度;

(4) 点击“打印”,将油膜压力实验结果打印出来。

七、实验数据处理

1油膜压力

转速 n=226r/min 载荷F=1874N 轴承直径d=70mm 轴承宽度B=125mm

轴承平均压力p=F/dB=1874/(70*125)=0.211MPa

轴承许用压力:8MPa 实际PV=p*∏*dn/(50*1000)=0.1747MPa*m/s

轴承许用PV值:15MPa

压力分布测试曲线图

八、实验结果分析

在一定范围内,轴承所受压力越大,油膜压力也越大,超过后,油膜压力逐渐减少

第二篇:液体动压润滑径向轴承油膜压力和特性曲线

液体动压润滑径向轴承油膜压力和特性曲线

(一) HZ—Ⅰ型试验台

一. 实验目的

1. 观察滑动轴承液体动压油膜形成过程与现象。

2. 掌握油膜压力、摩擦系数的测量方法。

1. 1. 按油压分布曲线求轴承油膜的承载能力。

二. 实验要求

1. 绘制轴承周向油膜压力分布曲线及承载量曲线,求出实际承载量。

2. 绘制摩擦系f 与轴承特性 l 的关系曲线。

三. 液体动压润滑径向滑动轴承的工作原理

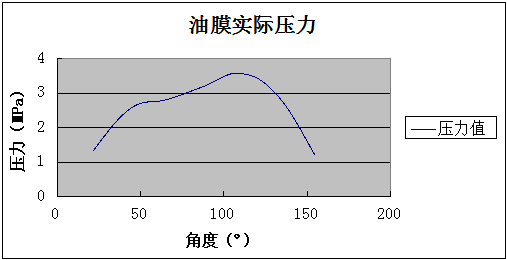

当轴颈旋转将润滑油带入轴承摩擦表面时,由于油的粘性作用,当达到足够高的旋转速度时,油就被带入轴和轴瓦配合面间的楔形间隙内而形成流体动压效应,即在承载区内的油层中产生压力。当压力与外载荷平衡时,轴与轴瓦之间形成稳定的油膜。这时轴的中心相对轴瓦的中心处于偏心位置,轴与轴瓦之间处于完全液体摩擦润滑状态。因此这种轴承摩擦小,寿命长,具有一定吸震能力。

液体动压润滑油膜形成过程及油膜压力分布形状如图8-1所示。

滑动轴承的摩擦系数

f是重要的设计参数之一,它的大小与润滑油的粘度h (Pa×s)、轴的转速n (r/min)和轴承压力p (MPa)有关,令

滑动轴承的摩擦系数

f是重要的设计参数之一,它的大小与润滑油的粘度h (Pa×s)、轴的转速n (r/min)和轴承压力p (MPa)有关,令

(1)

式中:l — 轴承特性数

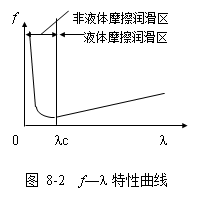

观察滑动轴承形成液体动压润滑的过程,摩擦系数f随轴承特性数 l 的变化如图8-2所示。图中相应于f值最低点的轴承特性数 lc称为临界特性数,且 lc以右为液体摩擦润滑区,lc以左为非液体摩擦润滑区,轴与轴瓦之间为边界润滑并有局部金属接触。因此f值随 l 减小而急剧增加。不同的轴颈和轴瓦材料,加工情况、轴承相对间隙等,f—l曲线不同,lc也随之不同。

四. HZ —I 型试验台结构和工作原理

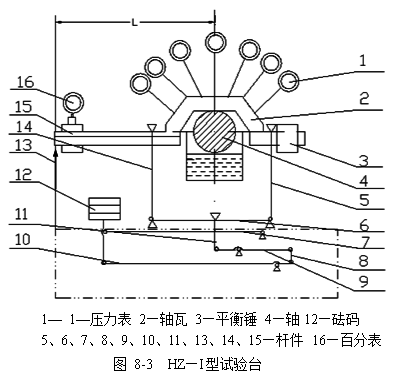

HZ—I型结构如图8-3所示:

1. 轴与轴瓦

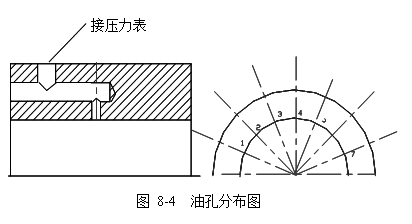

轴4通过滚动轴承安装在支座上。轴瓦2压在轴上。在轴瓦中间截面处,沿半圆周均布有7个小孔,分别与压力表相联,轴瓦小孔分布如图8—4所示。

2. 加载系统

由砝码12,通过由构件7、8、9、10、11组成的杠杆系统,及由构件5、6、14、15组成的平行四边形机构,将载荷加在轴承上。则轴承载荷为

F = iG+Go N (2)

式中: G — 砝码力(N);

i — 加载系统杠杆比;

Go — 杠杆系统及轴瓦自重作用的初始载荷(N)。

3. 传动系统

由直流电动机,通过V带传动,驱动轴逆时针转动。直流电动机用硅整流电源实现无级调速。

4. 供油方法

轴转动时,将润滑油均匀地带到轴与轴瓦之间的楔形间隙中,形成动压油膜。

5. 测摩擦力装置

轴转动时对轴瓦产生周向摩擦力矩f×F×d/2使构件15翻转。由固定在构件15上的百分表16测出弹簧片在百分表处的变形量。作用在杆13上的支点反力Q与弹簧片的变形量成正比。可根据变形测出的反力Q,进而可推算出摩擦系数f。

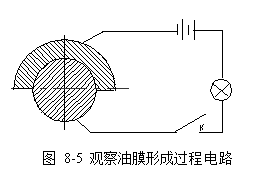

6. 摩擦状态指示装置

图8-5为摩擦状态指示电路。将轴与轴瓦串联在指示灯电路中,当轴与轴瓦之间被润滑油完全分开,即处于液体摩擦状态时,指示灯灭,当轴与轴瓦之间为非液体摩擦状态时,指示灯亮或闪动。

五.轴承性能参数

轴颈直径d =70 mm

轴瓦宽度B =75 mm

轴瓦材料为青铜,配合表面粗糙度Ra 6.3 mm

轴径材料为45钢,配合表面粗糙度Ra 3.2 mm

润滑油牌号为30号机械油

油的粘度 h = 0.027 Pa×s

初始载荷(轴瓦、压力计等自重) Go = 500 N

测力计刚度系数 K = 0.03

测力杆力臂长度L = 400 mm

加载系统杠杆比i = 75

加载范围G =(10~80)N

调速范围n = 0~1500 r/min

六.实验步骤和操作方法

1. 准备工作

(1) 检查试验台,使各个机件处于完好状态;

(2)接通电源,将调速旋纽置“0”。按启动纽(绿色),绿灯亮。旋转调速旋纽,则可启动电机;

(3)在箱体内注入足够量的经过过滤的30号机械油;

(4)去掉加载砝码12,试验机方能启动和停止;

(5)在弹簧端部安装百分表16,使其触头与底座接触并有一定预压力;

(6)禁止用手按砝码盘,以保护加载刀口。

2. 实验内容

(1)观察动压油膜的形成过程与现象;

动压油膜形成过程的现象,通过摩擦状态指示灯来观察,如图8-5所示。接通电源,当轴静止时,轴与轴瓦是接触的,指示灯亮。

当轴缓慢转动时,轴把油带入轴与轴瓦之间,形成极薄的边界油膜,由于油为绝缘体,使金属接触面积减小,因而指示灯亮度变暗或闪动。

当轴转速提高时,轴与轴瓦之间形成压力油膜,将轴与轴瓦分开,指示灯熄灭。此时处于液体摩擦状态,形成动压油膜。

(2) 测摩擦系数f;

a. 百分表置“0”。

b. 将试验机调到最高转速。依次记录不加砝码和加一至八个砝码时百分表的读数,再记下依次减去砝码时百分表的读数。

c. 加二至三个砝码,依次记录转速为100、200、300、400、500、600 r/min的百分表的读数。再依次降速,记录百分表的读数。

(3) 测油膜压力分布。

将试验机调到最高转速,加六至八块砝码在形成液体摩擦状态时,记录各压力表的读数于表1中。

七.绘制滑动轴承的特性曲线和压力分布曲线

1. 摩擦特性曲线

滑动轴承的摩擦系数是润滑油粘度 h、轴的转速n、轴承压力p的函数,l 值称为滑动轴承的特性系数。其最小值是液体摩擦和非液体摩擦的临界点。其特性系数l

由式(8)求出,轴承压力p由下式表示:

MPa (3)

MPa (3)

计算出不同压力及转速下的摩擦系数,在坐标纸上以 l 为横坐标,f为纵坐标绘制f—l曲线,如图8-2所示。

f由下式计算:

(4)

(4)

Q = K´Qo (5)

式中:Q0 — 为百分表读数,格(1格=0.01 mm)。

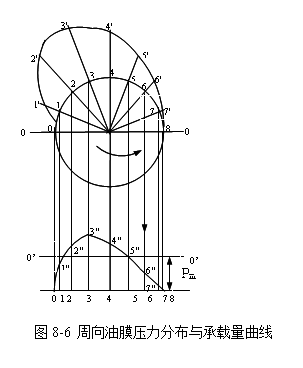

2. 绘制轴承周向油膜压力分布曲线与承载量曲线。

当形成压力油膜后,压力表稳定在某一位置时,表中读数即表示轴承该点之周向油膜压力。由左向右即为1、2、~7号压力表,然后依次将各压力表的压力值记录在表1中。根据测出的压力大小按一定的比例绘制周向油膜压分布曲线,如图8-6所示。具体画法是:以轴径d作一个圆,取中线为0—0水平线,沿着上半圆从左向右画出角度分别为:22 °30´、45°、67° 30´、90°、112° 30´、135°、157° 30´等分,得出油孔点1、2、3、4、5、6、7位置。通过这些点与圆心连成径向线,在它们延长线上,将压力表测出的压力值按比例(比例:0.1 MPa =1cm)画出压力向量1—1'、2—2'、…7—7'。将1' 、2'、….7'各点连成光滑曲线,这就是位于轴承中部截面的周向油膜压力分布曲线。

为了确定轴承承载量,可以用图解法确定轴承中间剖面上的平均单位压力Pm值。作图如下:将图8-6上部圆周上各点0、1、2、……7、8投影到0¢—0¢水平直线上(见图8-6下部)得到0、1、2、……7、8点,在相应点的垂线上标出对应压力值在垂直方向的分量,从而在垂线上得到0、1²、2²、3²……7²、8,将各点连成光滑曲线即为承载量曲线。用数方格方法求出此曲线所围的面积,与在纵向上取Pm 值使其与0—8所围的矩形面积相等,此Pm 值经原比例换算后既为轴承中间剖面上的平均单位压力。

轴承处在液体摩擦工作状态时,轴承内油膜的承载量可用下式求出:

P = k× Pm×B×d N (6)

式中:k为轴瓦在宽度方向的端泄对油膜压力的影响系数。

一般认为轴向油压近似呈二次抛物线规律分布,k=2/3 。将求得的载荷P与实际载荷F加以分析比较。

八. 实验报告