1、什么叫丝网印刷?丝网印刷属于孔版印刷,它与平版印刷、凸版印刷、凹版印刷一起被称为四大印刷方法。孔版印刷包括誉写版、镂孔花版、喷花和丝网印刷等,其中丝网印刷应用最广。占孔板印刷的98%以上。

2、丝网印刷的原理是什么?丝网印刷是孔版印刷的一种,其印刷的原理是:丝网印刷由五大要素构成,即丝网印版、刮印刮板、油墨、印刷台以及承印物。丝网印版的部分网孔透过油墨漏印至承印物上形成图文,印版上其余部分的网孔被堵死,不能透过油墨,在承印物上形成空白部分。

3、丝网印刷适于表现哪类原稿?丝网印刷原稿一般有反射原稿、透射原稿、彩色正片原稿、彩色负片原稿、线条(文字)原稿等。

底板又称原版,是晒制丝网印版的依据,丝网印刷晒版用底版一般为阳图胶片,亦有手工描绘而成的原版。

4、丝网印刷的主要特点是什么?1、墨层厚实、立体感强 2、对油墨的适应性强 3、版面柔软,印刷压力小 4、承印物的大小及形状不受限制 5、耐光性强 6、印刷方式多样

5、丝网印刷方法有哪几种?1、平网平面丝网印刷 2、平网曲面丝网印刷 3、圆网丝网印刷 4、简接丝网印刷 5、静电丝网印刷

6、丝网厚度?丝网厚度指丝网表面与底面之间的距离,一般以毫米(mm)或微米(μm)计量。厚度应是丝网在无张力状态下静置时的测定值。厚度由构成丝网的直径决定,丝网过墨量与厚度有关。

7、丝网开度?丝网的开度是用来描述丝网孔宽、孔径、网孔大小的重要参数。丝网的开度对于丝网印刷品图案、文字的精细程度影响很大。开度实际表示的是网孔的宽度,用网的经纬两线围成的网孔面积的平方根来表示(通常以微米为单位,1微米=1/1000毫米)。因此,网孔一边长度愈长开度也愈大。

8、丝网开口率?丝网开口率。丝网开口率亦称丝网通孔率、有效筛滤面积,网孔面积百分率等,即单位面积的丝网内,网孔面积所占的百分率。

9、丝网印版支持体的编织物?用于丝网印刷的以平纹织最多见,此外有斜纹织、全绞织、半纹织等。目前最常用的丝网品种是尼龙(也称锦纶)丝网和聚酯(也称涤纶)丝网,金属丝一般只在特定条件下使用,蚕丝丝网已基本淘汰。

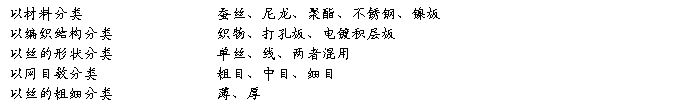

丝网的种类

10、感光胶?感光材料的基本组成:成膜剂+感光剂+助剂

类型:丝网印刷感光材料可分为

1、耐溶剂型(可耐各种有机溶剂,适于油性油墨的印刷);

耐水型(适于水性油墨与水性印花浆的印刷)

2、单液型(在生产时已将感光剂加入乳胶中,可直接使用,不需调配)

双液型(在使用前,先将感光剂按配方说明溶解,然后在分散混合于乳胶中,消泡后才可使用)

11、平纹编织形式?平纹编织是最简单的最基本的编织形式,只需交织经线和纬线就可制成

12、简述丝网印刷操作工艺流程?

1.装版:将印版装入丝印机的网框夹具内,同时调节网版的平整度。拧紧网框夹具,调节网框与刮墨刀位置。使网柜中央处在刮墨刀处,然后在印台上放置原稿,令印版和原稿的图象或“十”字规线对准,并设置好挡规。

2.装刮墨刀:将刮墨刀装入刮刀夹具内,移动刮墨刀至网版中央,使刮墨刀的左右蓄墨距相等;放下刮墨刀并调节压力。使之与整个印刷区部分的网版保持相同的接触,最后放入承印物空印,并做最后调正,调节网距.使网版与承印物呈线接触。

3.上墨:将印墨倒在网版的右图像处,并匀墨,这样。网版的印刷区覆盖了一层匀薄的油墨。同时调节墨刀高度。轮。使框面密接丝网,同时用张力计

4.印刷:开印前做一下试印,在试样上检查图像的再现性及色调情况。若再现性差,则应对网距、刀压及油墨的粘度等做适当的调整,对于多色套印,在第一色版印样检查合格后,应在印台上画出网版的位置记号,记下网距,上述工作完成后即可正式印刷。

5.停机和洗版:印刷过程中,通常15分钟以内的停机应匀厚墨层于印版上,若超过15分钟油墨容易干结,则应喷洒防结网剂或停机洗版,洗版时,可将印版放于玻璃板上,倒入洗版剂,用抹布擦洗残墨,注意网版两面要彻底清洗,最后用棉纱布沾溶剂,擦洗图像部位,直至彻底通透;

13、请简述丝网印刷模板的制作工艺?

1.配制感光胶:按生产厂家的使用说明,配制感光胶。

2.网版的前处理:将洗涤剂和氢氧化钠的混合液倒入塑料盆中,加入清水组成洗网剂用尼龙刷子蘸取洗网剂,刷洗丝网的网面,静置几分钟后,再用强水冲洗干净,然后烘干待用。

3.涂胶,干燥:将配制好的感光胶倒入刮斗,把网版靠在墙壁或支架上,与水平面约成800~900角,双手拿住刮斗两端,贴向网版底部,令胶流到网面上;然后使胶斗与网版保持一定角度,流畅而均匀地由下往上运刮,当胶斗行至离顶端2.5厘米处,使斗下倾(约成1000夹角),以使网版上胶液流回斗内,取下胶斗,完成一次涂布,实验时要求正反各涂两次。将涂布好感光胶的网版平置于烘箱中,热风吹干,温度控制在400C ±50C ,充分干燥后,在网版正面涂三次干燥后,再涂三次干燥。

4.晒版:将阳图底版置于晒版机玻璃上,再将涂胶的网版置于底版上,底版应处在网版的中央位置,合上橡皮盖,将晒版机置预热半小时以上,打开气泵抽气,再按动曝光钮进行曝光。曝光时间根据不同的感光胶由老师做梯尺实验给出。(注意:曝光结束后,先要关掉光源;再关气泵,确定气泵关掉之后才能揭开橡皮盖,否则会炸烂玻璃和灯管)。

5.显影:将曝光后的网版放入清水中,2~3分钟即可显出图象,再用强水冲洗干净。冲洗干净后,立即用海棉或干布吸水,并将网版烘干或吹干。

6.整理:封网,修版及封边

封网——将模版四周的开孔区用封网胶堵住。

修版——消除图象部位的网孔堵塞或非图象部位的针孔等毛病。

修边——用胶带纸封贴内侧及粘网面。

14、简要回答丝网印刷对丝网性能有何要求?1、抗张强度大。抗张强度是指丝网受拉力时、抵抗破坏(断裂)的能力。抗张强度大,丝网耐拉伸,可制高张力网版。张力的单位为N/cm。另外,丝网吸湿后的强度变化应小。2.断裂伸长率小。伸长率是指丝网在一定张力下断裂时的伸长量与原长之比,以百分比表示。伸长率大,平面稳定性差,但丝印还要求丝网在一定张力(如伸长3%)下具有足够的弹性。因此,伸长率也不能为零,而是以小为好。3.回弹性好。回弹性是指丝网拉伸至一定长度(如伸长3%)后,释去外力时,其长度的回复能力,亦称伸长回复度,以百分比表示。其值愈大愈好。回弹后,印迹边缘清晰。4.耐温湿度变化的稳定性好。软化点高的丝网,才能适应热印料丝印的要求;吸湿率小,制版质量才能稳定。5.油墨的通过性能好。6.对化学药品的耐抗性好。丝网在制版和印刷过程中,会遇酸、碱及有机溶剂,对此,应有足够的耐抗性。综上所述,丝网最关键的一个性能是高张力、低伸长。

15、丝网目数?丝网目数指的是每平方厘米(cm2)丝网所具有的网孔数目

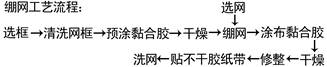

16、绷网工艺流程?

1.配制粘网胶:准备粘网胶。

2.网框的表面处理:将砂纸打毛木框外表面,去除表面脏物。

3.刷粘网胶:将配好的粘网胶用油画笔刷对网框粘网面涂刷,一般以两次涂成为好,涂一遍,等干后,再涂第二遍。

4.夹网:将涂好粘网胶的网框摆放在托板上的合适位置上,将网布夹入绷网机的网夹内,并使丝网的经纬线与网夹边保持平行,并尽可能挺直,切忌斜拉网。

5.拉网:转动摇杆,使丝网机托板顶高,然后两人同时在A—C,B—D方向转动手轮,使框面密接丝网,同时用张力计测量张力值,反复拉紧,直至张力稳定在额定值为止,一般为5.5mm。

6.固网:用棉布吸取乙醇溶剂,擦压在粘合面上,并反复擦压,使整个粘网面上呈现较深而均匀的颜色,此时粘结才算充分,待粘结部分的胶彻底干燥后,重复擦压,干燥两到三遍,即可松开张紧手轮,摇低托板,取下网版。

7.整边:截去多余的丝网,并包边标注。

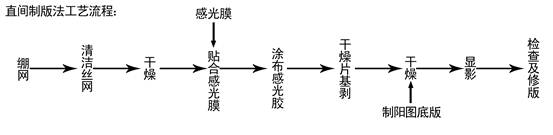

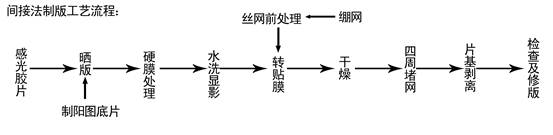

17、写直间制版法的工艺制作流程?

第二篇:提高丝网印刷机的生产能力

提高丝网印刷机的生产能力 **

涂敷焊锡膏 擦拭模板 印刷后检查 双通路思想

在选择评估诸如丝网印刷系统之类的自动化SMT工艺设备时,生产效率、灵活性、成本效益以及性能等等都是需要关注的一些方面。

自动设备除了能将人员解放出来去从事其它的工作以外,它最根本的优点是可以针对特定的产品生产线来设置每项工作,以确保使用最优的操作参数。这些优点有助于达到所有SMT生产工艺中所共有的两个最高目标:缩短生产周期和得到最大产品一次合格率。

虽然目前的在线自动丝网印刷机也能缩短生产周期并使出线一次合格率达到最大,但现在又发展出一种新的称为“双通路”的标准,用来帮助在SMT组装工艺中提高生产效率。

在大多数情况下,丝网印刷不会是SMT生产过程中耗时最长的步骤,很多时候完成贴片要比丝印时间更长。尽管如此,评估并采用新方法来减少实际印刷过程时间还是有意义的,在实际印刷操作中节省下来的时间可以用来完成一些其他步骤,比如锡膏涂敷、模板擦拭及印后检查等。有几种因素会影响印刷工艺所需要的时间,这些因素对于缩短工艺时间来讲都同等重要。

图1:视像对位是取得快速模板印刷的关键因素。

这些因素包括:印刷设备本身;PCB传送的快慢及视觉系统对PCB定位调整的快慢(图1);以及机器执行涂敷、擦拭和印后检查等功能的快慢。焊锡膏本身决定了可以得到的极限速度,这也是一个主要的影响因素。即使是世界上最快的印刷机在印刷任何一种焊锡膏时,也只能以这种锡膏所设计的印刷速度进行。

影响印刷速度的另一个主要因素是元件焊盘尺寸与模板开口大小的比率。为了确保印刷速度最快,模板和印刷线路板上的元件焊盘一定要贴紧或者填实,这样可以保证焊锡膏不会在印刷过程中挤到模板的下面而造成湿性桥接。可以考虑元件的焊盘采用元件间距的一半再加0.002英寸,模板的开口则在焊盘每边减少约0.001英寸。对一个0.020英寸间距的元件而言,元件焊盘尺寸0.012英寸,模板开口0.010英寸是一种比较好的选择。

每种自动化特性都有其自身的优点。

涂敷焊锡膏

使用罐装焊锡膏操作的一个常见问题,是在模板上每次放置的焊锡膏太多。这一般是由于丝印操作员为节省时间进行其它操作而这样做的,通常是为了进行贴片盘料的补充。这样做会使得大量焊锡膏在模板上干掉,造成印刷缺陷,或者过多的焊锡膏沾在机器、支撑物或摄像头上。过量使用焊膏还会使操作员很快将焊锡膏用完,因而减少了焊膏在模板上的正常滚动,同时增加焊膏在操作员面前及空气中的暴露程度。将焊锡膏放在一个容器里,采用自动焊膏涂敷系统,就可以保证焊膏适时适量地加到模板上。另外使用带有涂敷系统的容器后还可以减少焊膏在操作者面前的暴露程度,并且使设备和其它工具尽量保持干净。

擦拭模板

即使是一个采用了元件焊盘平整的PCB并且是设计良好的印刷工艺,也需要定时擦拭模板的底部(图2)。模板开口相对元件焊盘作适当的收缩,以及采用平坦的元件焊盘,比如裸铜或Alpha Level(银浸润),都会减少挤入模板底部焊膏的量,但还是不能消除对擦拭的需要。可以设置一个自动系统以适当的时间间隔执行这项操作,保证模板底部是干净的而不会有桥连发生。现代模板印刷机比如Speedline MPM的产品,都带有自动擦拭系统,可以作干擦、加溶剂擦拭或真空擦拭。一张干的或加有溶剂的擦拭纸,都可以把模板底部的焊膏擦掉,消除桥连。真空擦拭可将每个开孔内的焊膏吸出,保证开孔都是干净敞通,这样就不会发生焊膏涂敷数量不足的情况了。

图2:可以设置定时做自动模板擦拭,保证模板底部干净而没有湿性桥连。

印刷后检查

随着阵列封装使用的增加,比如球栅格阵列(BGA)、芯片规模封装(CSP)、倒装芯片及其它等等,在PCB离开印刷机之前对涂敷的焊锡膏进行"观察"的能力正变得越来越重要。在阵列封装提供诸多优点的同时,它也带来了一个缺点,这

就是实际焊点不能再通过常规的检验方法看到。采用印刷后检查(图3)可以在PCB离开丝印机前确保焊膏涂在每个元件焊盘上。象Speedline MPM公司发行的新版软件都含有定制的BGA检查能力,可以设置任何实际封装的二维印刷后检查几何形状。

图3:采用印刷后检查可以保证PCB在离开丝印机之前每个元件焊盘都印有焊膏。

除了工艺上的问题,还必须要考虑长远的因素,比如工厂和设备资产的收益。在这一方面,有许多生产设备供应商在传统SMT生产设备比如印刷机、贴片机和回焊炉的基础上,发展出更新的成套生产线的思想,它建立在具有两条并行传送带设计的新一代设备基础上。这种思想称为“双通路”。

双通路思想

双通路思想可以这样描述:在SMT电子组装中,每个通路都能以逻辑排列顺序进行独立控制,从而形成有效的板子流动。这样减少了板子运送过程损失的时间并且延长SMT设备做自身工作的时间。一台双通路模板印刷机可以在一块板作装载/卸载的同时对第二块板进行印刷操作,这样就节省了整体时间。

图4:双通路SMT思想可在给定的面积带来更高的产量。

双通路思想还会使生产线缩短,从而减小了对厂房面积的需求(图4);另外,许多单件的设备都削减掉了,因此还可以降低先期投资、人力需求、设施开销以及总体运行成本。从设备角度上来讲,包括新型号丝印机在内的新组装系统,可以利用两个独立通路提供更大的灵活性。使用这种类型设备,双通路生产线可以同时处理几种板子。

在电子及PCB制造过程中,许多组装工作都必须高效地完成,才能得到最大产量与生产率。仔细筹划组装工艺是很关键的,要让SMT工艺的所有步骤都与其相邻的上步工序或下步工序紧密联系起来。需要考虑具有不同元件密度、不同层数、不同尺寸大小以及不同形状的各种类型PCB,为了解决这些组装难题,工艺工程师们必须要计划好组装设备生产线的设置,以便满足所加工的PCB类型。某些生产线可能会设置为具有最大的灵活性(可以快速换线),而另一些可能会设置为具有更高的产量,更多的设置则是将两种极端情况加在一起考虑。

但是在设置SMT电子产品组装线的同时,还必须要考虑产量以外的其它方面。虽然SMT继续在封装、制造及工艺的各方面不断发展,但是“更轻、更小、更快、更便宜”的想法正变得愈加根深蒂固。包括高密度内部互连在内的技术肯定会影响到产品的尺寸,作为电子产品组装生产商的目标是达到最佳的制造工艺。其结果是不管所牵涉到的生产数量有多少或产品的难易程度如何,生产率肯定是作为SMT制造中目前最根本的关注点。

因此,不能简单地将印刷机、贴片机、回焊系统、清洗机或其它SMT组装设备加在一起,而不考虑所涉及的厂房面积及投资者成本等因素。相反,必须要认识到根据生产率和利润率的最低要求,不同的机器或机器组合其结果会相差很大。

因为这个原因,象双通路方法这种制造思想就可以在丝印过程中带来一些明显实在的好处。双通路能缩减不产生附加值的装卸板所需时间,同时通过在给定面积带来更多的制造潜能而产生显著的成本节约,换句话说,就是在一个给定的面积能得到更高的产量。

像汽车制造业的PCB组装中,每块PCB组件的生产时间可能会低至7秒,所以通过像双通路这样的方法所节省的百分比就非常大。更重要的是,得到这些节省的时间不会危及到产品的品质。而且,通过用这种方法能减少对设备的需求,因而在直接人工、维护及设施方面的成本优势也可以得到体现。简言之,类似双通路这样的制造思想可以带来更低的采购成本、更低的运行成本、符合成本效益的生产以及最小的生产空间。

应用今天先进的模板印刷机器所带来的自动化优点,再加上适当地对印刷工艺进行设计,就可以保证最短的生产周期以及最佳的终端产品质量,尤其是在采用SMT工业中所看到的新的双通路思想时更是如此。