6 压力钢管质量检验

6.1 概述

6.1.1 检验项目

(1)压力钢管主要构件材料质量检验;

(2)压力钢管主要零件材料(铸钢件和锻钢件)质量检验;。

(3)压力钢管主体焊接结构件焊接质量检验;

(4)压力钢管组装检验;

(5)压力钢管防腐蚀质量检验;

(6)压力钢管安装质量检验。

6.1.2 检验所需资料

(1)压力钢管设计图样和设计文件。

(2)主要材料及外协加工件的质量证明书。

(3)设计修改通知单。

(4)压力钢管焊缝质量检验报告。

(5)重大缺欠处理记录和有关会议纪要。

(6)制造和安装检测记录。

6.1.3 检验仪器与工具

(1)质量检验所使用的测量仪器与工具的精度必须达到下述规定:

-- 精度不低于1级的钢卷尺;

-- DJ2级以上精度的经纬仪;

-- DS3级以上精度的水准仪;

-- 精度不低于±10%的涂镀层测厚仪;

(2)所用的测量仪器与工具经法定计量部门检定合格,并在有效期内使用。

6.1.4 检验主要标准及规范

(1)《水利水电工程压力钢管制造安装及验收规范》(DL/T5017)。

(2)《钢制压力容器》(GB150)。

(3)《电站钢结构焊接通用技术条件》(DL/T678)。

(4)《钢焊缝手工超声波探伤方法和探伤结果分级》(GB11345)。

(5)《承压力设备无损检测》(JB/T4730)。

(6)《金属熔化焊焊接接头射线照相》(GB/T3323)。

(7)《无损检测 焊缝磁粉检测及验收等级》(JB/T6061)。

(8)《无损检测 焊缝渗透检测及验收等级》(JB/T6062)。

(9)《涂装前钢材表面锈蚀等级和除锈等级》(GB/T8923)。

(10)《涂装前钢材表面粗糙度等级的评定(比较样块法)》(GB/T13288)

(11)《色漆和清漆 漆膜的划格试验》(GB/T9286)。

(12)《金属和其他无机覆盖层热喷涂锌、铝及其合金》(GB/T9793)。

(13)《水利水电工程金属结构设备防腐蚀技术规程》(DL/T5358)。

(14)《钢结构工程施工质量验收规范》(GB50205)。

6.2 制造质量检验

6.2.1 材质检验

(1)压力钢管使用的钢板应符合设计文件规定,钢板的性能和表面质量应符合相应的国家标准规定。

(2)压力钢管钢板应具有出厂质量证明书。当无出厂质量证明书或钢板标号不清或对材质有疑问时,应对钢板进行复验,复验合格后方可使用。

6.2.2直管、弯管和渐变管尺寸检验

(1)管节纵缝不应设置在管节横断面的水平轴线和垂直轴线上,其与水平轴线和垂直轴线的圆心夹角应大于10°,且相应弧线距离应大于300mm及10倍管壁厚度。

(2)相邻管节的纵缝距离应大于板厚的5倍且不小于300mm。

(3)在同一管节上,相邻纵缝间距不小于500mm。

(4)直管环缝间距不宜小于500mm;弯管、渐变管等结构的环缝间距不宜小于下列各值之大者:10倍管壁厚度/300mm/3.5 (

( 为钢管内半径,

为钢管内半径, 为钢管壁厚)。

为钢管壁厚)。

(5)卷板方向应和钢板的压延方向一致。卷板前或卷制过程中,应将钢板表面已剥离的氧化皮和其他杂物清除干净。卷板时,不得用金属锤直接锤击钢板。高强度调质钢和高强度控轧钢,不宜进行火焰矫形。若采用火焰矫正弧度时,加热矫形温度不得大于钢板材质回火温度或控轧终止温度。拼焊后,不宜再在卷板机上卷制或矫形。

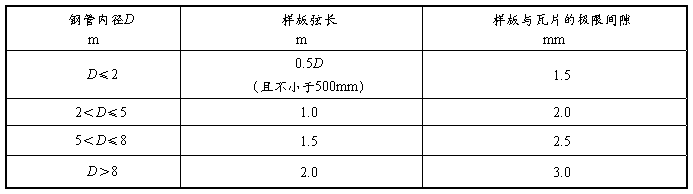

钢板卷板后,将瓦片以自由状态立于平台上,用样板检查弧度,其间隙应符合表6.1的规定。

表6.1 样板与瓦片的极限间隙

(6)钢管对圆应在平台上进行,其管口平面度要求如下:钢管内径 D≤5 m时,极限偏差≤2 mm,D>5 m时,极限偏差≤3 mm。

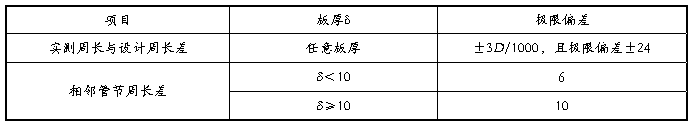

(7)钢管对圆后,其周长差应符合表6.2的规定。

(8)钢管纵缝、环缝的对口径向错边量的极限偏差应符合表6.3的规定。

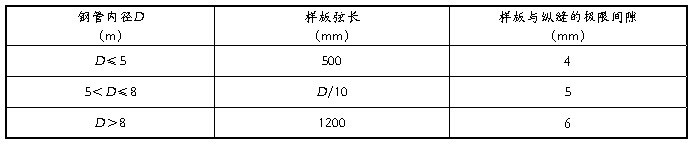

(9)纵缝焊接后,用样板检查纵缝处弧度,其间隙应符合表6.4的规定。

表6.2 钢管周长差 单位:mm

表6.3 钢管纵缝、环缝对口径向错边量的极限偏差 单位:mm

表6.4 钢管纵缝处弧度的极限间隙

(9)钢管横截面的形状偏差应符合下列规定:

1)圆形截面的钢管,圆度(指同端管口相互垂直两直径之差的最大值)不大于3D/1000、且最大值不大于30mm,每端管口应测2对直径,两次测量应错开45°;

2)椭圆形截面的钢管,长轴a和短轴b的长度与设计尺寸的偏差不大于3a(或3b)/1000、且极限偏差±6mm;

3)矩形截面的钢管,长边A和短边B的长度与设计尺寸的偏差不大于3A(或3B)/1000、且极限偏差±6mm,每对边应测三处,对角线差不大于6mm。

4)正多边形截面的钢管,外接圆直径D的最大直径和最小直径之差不应大于3D/1000、最大相差值不应大于8mm,且与图样标准值之差的极限偏差±6mm。

5)非圆形截面的钢管局部平面度每米范围内不大于4mm。

(10)单节钢管长度与设计长度之差的极限偏差±5mm。

(11)加劲环、支承环、止推环和阻水环的内圈弧度用样板检查,其间隙应符合表6.1的规定。

(12)加劲环、支承环、止推环和阻水环与钢管外壁的局部间隙不大于3mm。

(13)钢管加劲环、止推环和支承环组装的垂直度极限偏差应符合表6.5的规定。

(14)加劲环、支承环、止推环和阻水环的对接焊缝与钢管纵缝应错开200mm以上。

(15)加劲环、支承环、止推环与钢管的连接焊缝,在钢管纵缝交叉处,应在加劲环、支承环、止推环内弧侧开半径不小于30mm的避缝孔。

表6.5 钢管的加劲环、止推环和支承环组装的垂直度 单位:mm

6.2.3 岔管和伸缩节尺寸检验

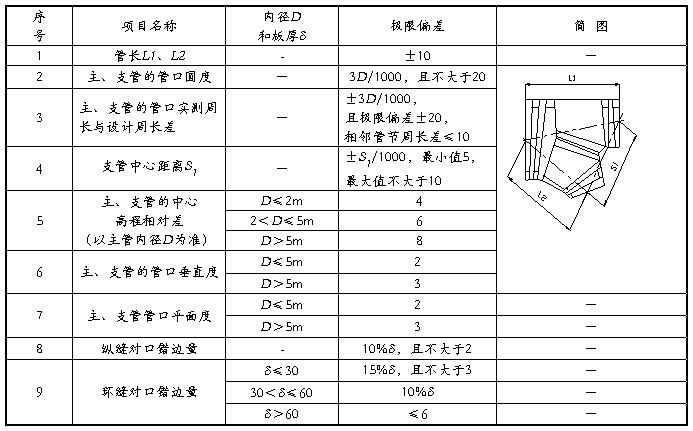

(1)肋梁系岔管宜在制造场内进行整体预组装或组焊,预组装或组焊后的岔管各项尺寸应符合表6.6的规定。

表6.6 肋梁系岔管组装或组焊后的极限偏差 单位:mm

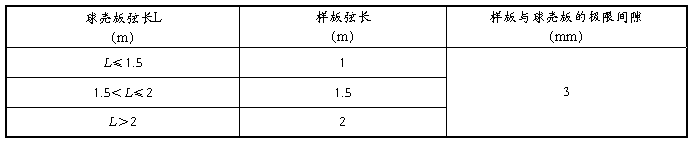

(2)球形岔管的球壳板尺寸应符合下列要求:

1)样板与球壳板的极限间隙应符合表6.7的规定;

2)球壳板几何尺寸极限偏差应符合表6.8的规定。

表6.7 球壳板曲率的极限偏差

表6.8 球壳板几何尺寸极限偏差 单位:mm

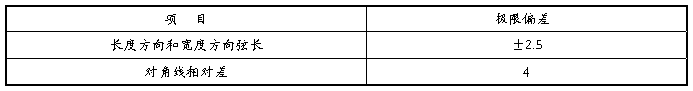

(3)球形岔管应在厂内进行整体预组装或组焊,各项尺寸的极限偏差除应符合表6.6的有关规定外,还应符合表6.9的规定。

表6.9 球形岔管组装或组焊后的极限偏差

(4)伸缩节内、外套管和止水压环焊接后的弧度,应采用样板检查,其间隙在纵缝处不大于2mm;其他部位不大于1mm。在套管的全长范围内,检查上、中、下三个断面。

(5)伸缩节内、外套管和止水压环的实测直径与设计直径的极限偏差应为±D/1000,且在±2.5mm范围内。伸缩节内、外套管的实测周长与设计周长的极限偏差应为±3D/1000,且最大值不大于8mm。

(6)伸缩节内、外套管间的最大间隙、最小间隙与平均间隙之差不大于平均间隙的10%。

(7)波纹管伸缩节应进行1.5倍工作压力的水压试验或1.1倍工作压力的气密性试验。水头H≤25m时,可只做焊缝煤油渗透试验。

6.3 钢管安装质量检验

6.3.1埋管安装质量检验

(1)埋管始装节的里程极限偏差为±5mm,弯管起点的里程极限偏差为±10mm,始装节两端管口垂直度不应大于3mm。

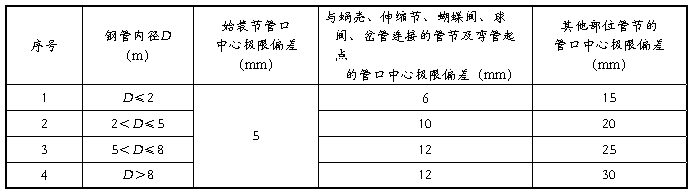

(2)埋管安装中心的极限偏差应符合表6.10的规定。

表6.10 埋管安装中心的极限偏差

(3)钢管横截面的形状偏差应符合下列规定:

1)圆形截面的钢管,圆度偏差不大于5D/1000,且不大于40mm(每端管口至少测两对直径)。

2)椭圆形截面的钢管,长轴a和短轴b的长度与设计尺寸的偏差不大于5a(或5b)/1000,且极限偏差±8mm。

3)矩形截面的钢管,长边A和短边B的长度与设计尺寸的偏差不大于5A(或5B)/1000、且极限偏差±8mm,每对边至少测三对,对角线差不大于6mm。

4)正多边形截面的钢管,外接圆直径D测量的最大直径和最小直径之差不大于3D/1000、最大相差值不大于10mm,且与图样标准值之差的极限偏差±8mm。

5)非圆形截面的钢管局部平面度每米范围内不大于6mm。

(4)钢管内、外壁的局部凹坑深度不应大于钢管壁厚的10%。当局部凹坑深度不大于2mm时,采用砂轮打磨,平滑过渡;当局部凹坑深度大于2mm时,应进行焊补。

(5)灌浆孔堵焊后应进行全面外观检查。碳素钢和低合金钢抽检比例不少于10%、高强钢抽检比例不少于25%,如发现裂纹,进行100%检查。

6.3.2明管安装质量检验

(1)明管安装中心的极限偏差应符合表6.10的规定。明管安装后,钢管横截面的形状偏差要求与埋管相同。

(2)鞍式支座的顶面弧度采用样板检查,其间隙不大于2mm。

(3)滚轮式、摇摆式和滑动式支座支墩垫板的高程和纵、横向中心的极限偏差为±5mm。支墩垫板与钢管设计轴线的倾斜度不大于2/1000。

(4)滚轮式、摇摆式和滑动式支座安装后,应动作灵活,不得有卡阻现象,接触面积不小于75%,垫板局部间隙不应大于0.5mm。

6.4 焊接质量检验

6.4.1焊缝分类及焊接质量检验

压力钢管焊缝按其受力性质、工况和重要性分为三类。具体分类情况祥见第2章2.1.3节。

压力钢管焊缝质量检验参见第2章。

6.4.2 焊后消应力处理

(1)钢管或岔管焊后消应处理按设计文件规定执行。

(2)高强钢的钢管或岔管不宜做焊后消应热处理。

(3)消应处理后,应提供消应热处理曲线;局部消应热处理后,至少应提供一次消应热处理后消应效果和硬度测定记录。

(4)钢管或岔管采用振动时效消应处理时,应提供焊缝消应前、后的残余应力测试数据,并记录在安装验收资料中。

(5)钢管或岔管采用爆炸消应处理时,应提供焊缝消应前、后的残余应力测试数据,并记录在安装验收资料中。

6.5 水压试验

(1)明管、岔管应进行水压试验。水压试验和试验压力值按图样或设计技术文件规定执行。水压试验应在完成几何尺寸及焊缝质量检验,并提交各项质量指标满足要求的检验报告后进行。

(2)水压试验的水温应在5℃以上。

(3)水压试验用压力表等级不应低于1级,有应力测试要求时应采用0.5级压力表。压力表量程不应超过试验压力的1.5倍。压力表使用前应进行检定,且不得安装在水泵和进水管上。

(4)水压试验时应分级加载,缓缓升压,加压速度不大于0.05MPa/min。压力达到工作压力后,保持30min以上,观察压力表指针。如果指针保持稳定,指针没有颤动现象,可继续加压。压力达到最大试验压力后,保持30min以上,压力表指示的压力应无变动;然后下降至工作压力,保持30min以上。

(5)水压试验过程中,钢管应无渗水、混凝土应无裂缝、镇墩应无异常变位和其他异常情况。

(6)水压试验完成后,应立即通过增压系统的溢流控制阀将系统外压力卸至钢管内水的自重压力。在确认管段上端的排(补)气管阀门打开后,方可进行钢管内水的排放作业。

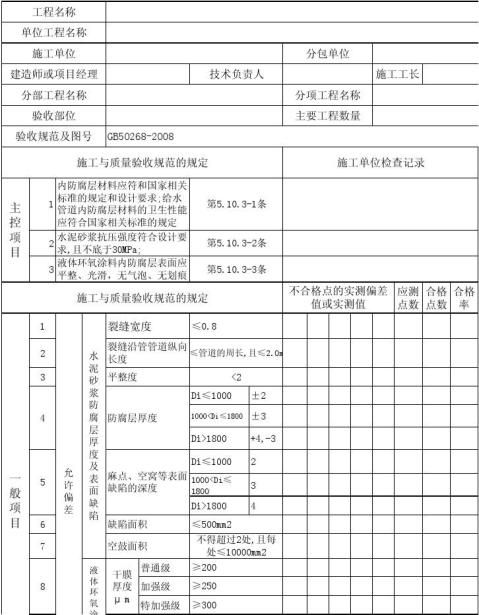

第二篇:3.6钢管内防腐层检验批质量检验记录

钢管内防腐层检验批质量验收记录

市政质

3.6

料

内

防

腐

项

目差

体环氧

市政质检.3.6