设备润滑小结

车间以设备润滑管理定为准则结合车间设备润滑管理细则对车间润滑管理方面进行自查,并积极开展润滑管理知识培训,合理安排润滑计划,现将近期润滑管理工作总结如下:

一、 近期润滑管理工作

1、润滑方设备润滑根据设备润滑管理要求的五定、三过滤严格执行,保证设备润滑质量,油库油品定置摆放按照规定执行。

2、加强巡检力度,将主要设备润滑情况作为点检内容进行监测,对润滑情况不到位或润滑不当的设备操作人员进行考核。

3、加强对岗位润滑记录填写的要求,明确加油点数、加油量,保证设备润滑的准确性。

4、由于车间设备润转情况不同,造成了部分同类设备的润滑时间不一致,给润滑工作带来了困难,车间决定通过合理安排润滑计划,近期共完成10台离心泵换油工作,逐步统一同类设备的润滑日期。

5、自动包装线部分转动部件润滑点处于不利加油的位置,车间通过讨论安排:(1)将不利加油处的加油嘴更换成45°或90°加油嘴(2)将不能更换油嘴的地方更换便于加油的润滑油嘴及切除妨碍加油的部位等方法

二、 润滑方面的弊端及检修

1、岗位员工对主要设备的润滑周期不是很明了,填写润滑记录存在错误。

2、车间废油及清洗剂存放在室外露天,虽定点摆放,但未有挡雨设施。

3、干燥北套小平皮带轴承座处于地沟内粉尘大,长时间运转,造成轴承 座磨损,影响生产,更换备用小皮带输送机,恢复正常。

4、配料釜减速机是本车间主要设备,由于连续运转,油封出现老化破损 漏油现象,润滑状况不完好,车间决定停配料釜搅拌检修,更换油封,清洗了减速机箱,恢复正常。

三、今后工作打算

1、加强对润滑点数的统计与更新工作,保证润滑点数的准确性。

2、根据点检标准对岗位动设备润滑情况进行检查,尤其是那些处于环境差、位置偏的润滑点要加大监管力度。

3、一如既往的进行设备润滑管理知识培训,并结合实际操作使得润滑管理更上一个台阶。

4、加大对润滑三级过滤、润滑器具定置摆放的检查力度,保证执行力度。 车间会以润滑管理规定及点检标准指导下一阶段的润滑管理工作,加强巡检准确发现润滑隐患并及时消缺,保证设备稳定运行。

2012-8-6

第二篇:设备年总结

20xx年设备总结

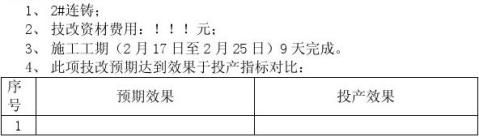

20xx年连铸工段于2月17日开始依次对2#、1#、3#连铸机进行中修。

一、中修内容

连铸工段于2月17日开始检修2#机,于2月25日完成检修,规定天数内完成检修。主要完成检修内容有以下几项:

1、 更换液压管路(大包转台事故马达、中包车、机械手);

2、 更换1流、2流移送辊道支撑导向轮;

3、 二冷室对中装置底座拆除;

4、 更换方坯一冷室浇钢平台东西支撑梁;

5、 切前切后辊道干油管改造;

6、 钢结构、扇形段导向架除锈、刷漆;

7、 方坯净环水进水阀门改造;

8、 水泥柱子灌浆加固(移坯车轨道梁、冷床纵梁水泥基础);

9、 板坯切前水改造;

10、 冷床旁出坯滑轨更换;

11、 更换板坯二冷风筒;

12、 2#机4~7流更换出坯辊道电机动力电缆;

13、 2#机2—7流悬挂箱换线(重新配盘)。

除以上主要检修项目往外,还对以下几项做了检修与维护工作:

1、 更换部分格栏栅(一冷平台、切前轨道、冷床出坯滑轨旁);

2、 清理移送辊道下、输送辊道下、翻钢机下氧化铁皮;

3、 拆检、清洗方、板坯反冲洗过滤器;

4、 清二冷室喷淋水条,并调弧。

5、 2#机配电室变频器拆壳清扫。

连铸工段于3月4日开始检修1#机,于3月20日完成检修,规定天数内提前1天完成检修。主要完成检修内容有以下几项:

1、 更换大包转台减速机;

2、 分段更换液压管路(大包转台事故马达、中包车、机械手);

3、 增加安装8个流拉矫机前水冷护罩;

4、 二冷水反冲洗过滤器增加一台,增加管道;

5、 更换一冷室北侧平台;

6、 更换一冷室、二冷室北侧墙体钢板,更换三冷室东侧墙体钢板;

7、 更换一冷、二冷室、顶梁、立柱及北墙;

8、 改造8个流的净环水进水阀门;

9、 水泥柱子灌浆加固(移坯车轨道梁、冷床纵梁水泥基础);

10、 出坯减速机一组南二水泥基础座重新制作;

11、 8个流电搅线圈拆除,底座改造;安装调整8个流电搅线圈;

12、 二冷水管路改造(二冷水反冲洗过滤器至分水包出管短接);

13、 拆除并更换8个流喷淋管水条及环管支架,清理粘钢积渣;

14、 更换冷床西侧推钢机小车道轨两套;

15、 更换冷床东侧铸坯收集盖板,重做支架;

16、 水路管道、钢结构,除锈刷漆;

17、 8个流切后输送辊道设备水主管道改造;拆除56个切后辊 ,疏通水路;

18、 拆除并更换8个流切前辊道梁;安装8个流切前辊道干油润滑管路,并

更换及修复输送辊导向架;

19、 拆除8个流副拉矫下线检查,并恢复;

20、 外移西侧二冷风机并更换进风口至出风口风筒;东侧二冷风机进风口风

筒。

21、 电搅线圈更换电缆;

除以上主要检修项目往外,还对以下几项做了检修与维护工作:

1、清理一冷室、二冷室、三冷室内、移送辊道下、输送辊道下、翻钢机下氧化铁皮;

2、清洗反冲洗过滤器;

3、1#机配电室变频器拆壳清扫。

连铸工段于3月27日开始检修3#机,于4月2日完成检修,规定天数内完成检修。主要完成检修内容有以下几项:

1、 更换大包液压站液压油并清洗油箱;

2、 加装二冷水反冲洗过滤器一台;

3、 出坯辊道水泥基础重新浇筑加固;

4、 水管道、钢结构除锈刷漆。

5、 更换部分冲渣管道。

除以上主要检修项目往外,还对以下几项做了检修与维护工作:

1、 更换冷送辊道辊2个。

2、 清理移送辊道下、输送辊道下、翻钢机下氧化铁皮;

3、 拆检、清洗反冲洗过滤器;

4、 清二冷室喷淋水条,并调弧。

5、 3#机配电室电气设备除尘。

6、 拉矫机、步进冷床液压站清洗油箱,液压油过滤。

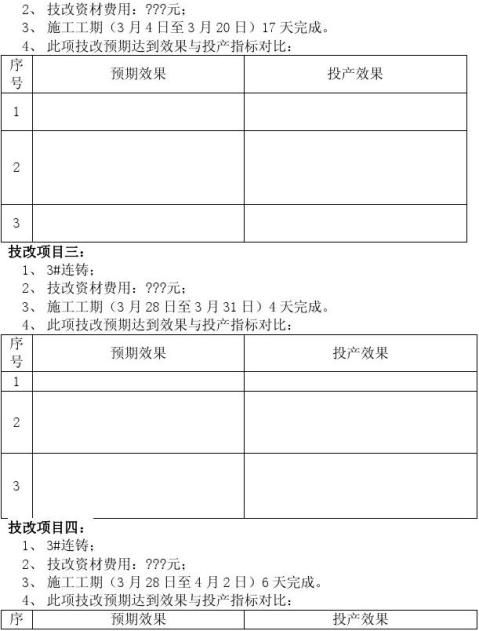

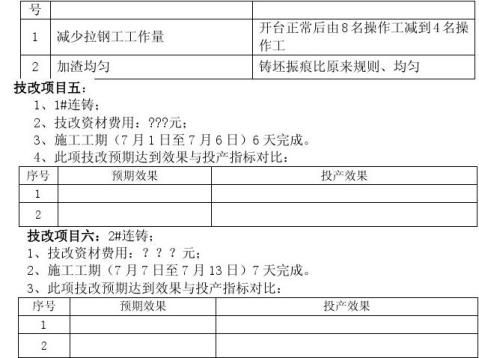

二、新增六项技改项:

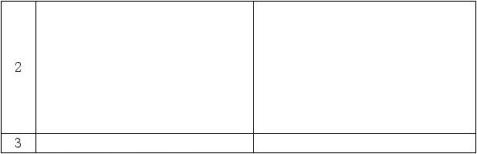

技改项目二:

三、设备基础管理工作

1、备件

20xx年备件到货验收问题点共69项,大小多达2850余件,质量问题出现11例;委外维修共计达373余件,现已修好送回的有254件,未送回的有119件。 问题点69项,其中12项为没有附带图纸(乾森冶金占9项);2项为未带合格证;剩余的55项为质量问题,比较突出的厂家有3个,1、河北隆宇,提供的减速机问题较多,调换次数多周期长,如3#移坯车拨爪升降减速机,调换4次,每次时间为2-3个月,时间长达一年左右(其中有一次拉走后未调换,原样拉回);2、乾森冶金,中间罐盖板曾拉走返修3次,引锭钩,连续2次(共1600个)不合格,第一次,焊接残留的钢渣较多影响安装;第二次,在丁字头部裂纹较多,易断;3、沧州福兴机电,提供的电机抱闸,在调换期间厂家来人拍照,测量,我厂提供数据等,但调换次数仍多达4次。

2、金属软管降库存

金属软管由今年初的2972根413612.8元,降到现今的2018根308013.73元,共减少库存954根105599.1元.

3、库房露天备件及车间现场备件除锈,涂油、防尘。

四、设备事故,共计36 起(包括2起停电事故),总共影响生产(按单流计算)7809分钟。

1) 机械事故10项,共影响生产(按单流计算)2325分钟。其中1项因备件质量问题造成;9

项因巡检不到位造成。

预防措施:

1.1 做好问题件的质量反馈记录,及时反馈设备处。

1.2 加强设备巡检力度,及时更换隐患备件。

2) 液压事故6项,共影响生产(按单流计算)104分钟。其中2项因备件损坏造成;4项因备

件质量造成。 预防措施:

2.1 做好问题件的质量反馈记录,及时反馈设备处。 2.2 加强设备巡检力度,及时更换隐患备件。

3) 电气事故20项,共影响生产(按单流计算)5380分钟。15项因备件损坏(流量计、传感器)

造成;2项因全部停电造成(单流计3151分);2项因维修工操作失误造成。 预防措施:

3.1 增加对电搅线圈、接收器的检测次数,每次停机检测;

3.2 增加对电搅线圈的下线要求,小于500Ω的紧密关注,小于200Ω的强制下线。 3.3 制定重要部位电气元件更换周期,利用停机时间加强对设备的点检。

3.4 对配电柜全面清理,吹扫,防止由灰尘积多而影响电气元件的散热,预防事故发生。 3.5 对出现操作失误的人员进行考核。开机前设备全面检查,维修设备要提前试运行,提

高维修工人责任心,要仔细认真。

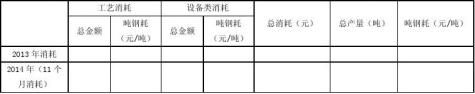

五、14年消耗

1、20xx年连铸总消耗;

2、20xx年消耗与20xx年消耗对比分析:

截止到20xx年11月25日,连铸工段设备总共消耗???元,产量???吨,平均吨钢耗??元。

从上表分析,14年消耗总体下降,总平均吨钢耗比去年下降??元。其中工艺件吨钢耗比去年下降0.12元,主要原因:1、生产事故明显减少(20xx年漏钢213起,平均19.36起,20xx年11个月漏钢73起,平均6、63起)。2、1#机品种钢拉速提高0.3米/min。3、中包使用时间延长。(1#机品种钢中包延长2小时,普通中包延长14小时)

设备类吨钢比比去年下降0.29元。主要原因:1、中包寿命延长,作业率提高。2、拉速提高,产量增加。3、生产事故减少,一定长度上延长设备使用寿命。4、事故维修时间缩短。

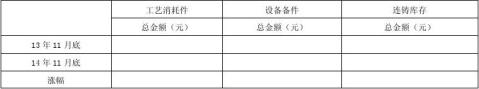

从上表分析,与去年同期相比库存总体下降,整体下降下降2871862元。

工艺件总库存比去年下降1315959元,主要原因:20xx年库房部分耐材实施0库存(保护渣、中包座砖、水口等)导致库存下降幅度较大。

设备备件总库存比去年下降1381104元。原因:1、积压备件改造使用如:金属软管由今年初的2972根413612.8元,降到现今的2018根308013.73元,共减少库存954根105599.1元。2、部分废旧淘淘汰设备的报废如:板坯震动改造报废。3、部分备件到货不及时,库房备件不正常降库存。4、部分事故件出库,未增加新备件。 六、20xx年工作计划

1、计划增加、技改项目:

1、2#机第4个流的方坯改为板坯,

2、3#连铸增加RAMON方坯电动缸非正弦振动控制系统;

3、1#连铸增加VSD2000连铸钢包下渣自动监测系统;

4、1、2、3#连铸机切割上自动点火系统。

5、1#机上自动开浇系统。

6、增加中包倾翻装置系统。

7、2#连铸板坯增加自动打号机。

8、旋流井增加自动开停泵系统。

2、20xx年主要检修:

充分利用大中检修重点对1、2、3#机进行完善和细化检查检修。本着安全检修、质量第一的原则,更换带病作业的设备,改造不能满足生产需要的设备,做好水管路、油管路的疏通,做好电气设备的吹扫、检查及防护工作,彻底进行一次设备卫生清理,为20xx年的安全生产打下良好的基础。检修重点:

1)、 1#连铸主要检修:大包转台、升降管道更换不锈钢管;拉矫区水路总管道更换;更换移坯车南侧齿条梁;冷床液压管道更换、升降改造接头;更换冷床横移油缸底座;1-8流翻钢轴更换二冷室、引锭平台做防腐;拉矫机、引锭存放钢立柱防护;电搅高温电缆,分线箱到线圈部分更换……。

2)、、2#连铸主要检修:板坯切前辊道梁更换;更换板坯移送辊道滑轨;板坯收集区加固大梁更换部分铁轨;方坯切前辊道梁更换;移坯车齿条梁更换;二冷室、引锭平台做防腐…..。

3)、3#连铸主要检修;2#臂更换大包升降油缸;更换二冷振动下方平台隔热板;切前、切后辊道梁更换;冲渣管道更换;二冷室、引锭平台做防腐;拉矫机、引锭存放钢立柱防护;……。

3、 基础管理工作内容:

1)、统计库存积压备件型号、数量逐一分析原因,能够少投入以及能够改造后使用的制定出方案经领导批准后要改造使用。

2)、杜绝新到备件成为新的积压备件,这就要求设备员申报计划要准确,验收备件必须要认真,严格要求备件质量。

3)、加强设备的维护保养,点巡检要到位,保证设备备件的使用周期。 目标:充分做好修旧利废工作,以降低备件消耗。主要有以下几项:

3.1坏了的二次仪表的可用部位充当备件;

3.2高温电缆损坏后修复使用;

3.3 拉矫机辊子维修改变工艺,增加使用寿命;

3.4积压备件能改造利用的改造使用;

4)、通过实践逐步提高设备员的专业技术水平。

4.1 完善设备备件的更换周期。

1做好验收工作,保证备件质量(厂家、材质、型号);○2做好备件在线维护工○

3做好设备备件的在线记录; 作; ○

目标:重点跟踪电机、油缸。

4.2 完善设备备件的验收标准。

1结合现场环境统一所报备件的相应各项参数; ○2特殊部位的备件标注厂家。 ○

目标:达到与所报备件的技术参数相符。

4.3

4.4 完善设备备件图纸。 完善设备备件验收台账。

1做好到货记录; ○2做好委外修理明细清单; ○3对于不合格备件写明原因,○

加以标注。

5)、人员优化后,重新制定包机责任制定。工段定期检查操作工各项记录。

6)、连铸点检、维修主要以钢神物业为主,配合并督促其做好各项工作。

6.1、加强与钢神物业人员的沟通,结合维修及操作工提出的设备运行问题制定合理的检修计划,做好计划检修工作。

6.2、不定期检查维修工点检情况,对未按点检要求执行的按相关规定进行考核。

6.3、安排专人配合维修工的检修,并监督维修质量,做好检修设备的试车记录。因维修人员组织不到位或维修质量原因造成的检修时间延长或事故按相关规定进行考核。

6.4、对设备故障、事故进行分析,制定可行措施,及时对设备进行修理或改进。

连铸工段

2014.12.15