鞍钢生产实习

通过为期1个月的生产实习,我对于鞍山钢铁集团公司轧钢的生产工艺有了较为感性的认识和理解,并对我未来的工作方向和工作内容有了较为初步的确立和认识。

实习目的

生产实习是专业教学计划中重要的实践性教学环节。

学生在较系统地完成了公共基础课、技术基础课和部分专业课的学习后,通过生产实习,使学生进一步巩固和深化学过的基础理论和专业知识理论。学会运用所学知识分析现场实际问题,培养积极探索和不断进取的创新精神,为后续课程的学习和毕业设计打下坚实的基础。

学生通过生产实习,可以进一步接触和认识社会,提高社交能力,树立劳动观念、集体观念、纪律观念和创业精神。

实习任务

本次实习安排在鞍山钢铁集团股份有限公司进行,主要包括:冷轧厂、无缝钢管厂、大型厂、中厚板厂等。

(1)通过现场参观,熟悉轧钢生产工艺流程及特点;了解冶金工业企业的典型设备。

(2)通过听取相关工程技术人员和企业管理者的报告,了解现代工业企业的各种管理、工艺、控制现状和未来发展趋势。

鞍山钢铁集团公司简介

鞍山钢铁集团公司总部坐落在辽宁省鞍山市,鞍山地区铁矿石资源丰富,己探明的铁矿石储量约占全国储量的四分之一。周围还蕴藏着丰富的菱镁石矿、石灰石矿、粘土矿、锰矿等,为黑色冶金提供了难得的辅助原料。中长铁路和沈大高速公路穿过市区,大连港、营口港、鲅鱼圈港与海内外相通,交通运输条件便利。

热轧厂

热轧带钢厂:热轧带钢厂是鞍钢股份有限公司的最大成材厂,拥有1780、1700ASP、2150ASP三条热连轧生产线,年生产能力为1200万吨热轧卷板,主体装备达到国际先进水平,国内领先。能够生产23个系列、107个品种、10000多个规格的优质、高附加值的热轧卷板,产品尺寸精度高,表面、外形质量优良,性能均匀稳定,主要用于石油天然气输送管线、集装箱、铁路车辆、汽车、船舶、压力容器、机械制造等行业。该厂的ASP中薄板坯连铸连轧技术是鞍钢拥有自主知识产权的现代化短流程热轧板带生产技术,具有高效、紧凑、节能、环保等特点,已成功输出到济钢和鞍凌公司。

1700生产线简介

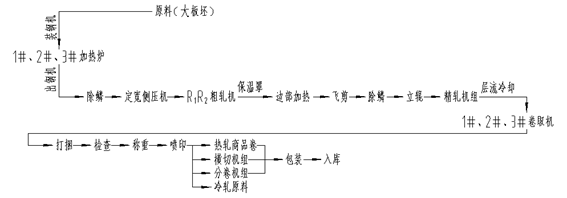

1780热轧带钢生产线工艺流程

1780热轧带钢生产线主要设备简介

定宽侧压机

采用水平对称式板坯定宽侧压机

R1R2粗轧机

R1采用两辊可逆式粗轧机,R2采用四辊可逆式粗轧机,应用电动压下、液压微调及宽度自动控制等技术,实现板坯的厚度和宽度精调。

除鳞(飞剪后)

采用双夹送辊高压水喷射式除鳞箱,作用是除去钢板表面的氧化铁皮,有利于更好地轧制。

立辊

采用上部驱动式立辊轧机

精轧机组

采用七机架四辊PC轧机,最高轧制速度20.2m/s,保证成品带钢厚度精度和板形质量。

2150热轧带钢生产线主要设备简介

加热炉

采用步进梁式加热炉,在具有加热板坯功能的同时,还具有缓冲连铸生产与轧制生产节奏不协调的作用。当轧机短时间临时停机时,加热炉可存放5块宽1300mm的缓冲坯而不影响连铸生产。

Rl粗轧机

Rl粗轧机为四辊可逆式粗轧机

保温罩

采用液压倾动式保温罩

飞剪

采用转鼓式切头飞剪

除鳞

采用高压水除鳞,用于除去加热后板坯表面的氧化铁皮。

精轧机组

精轧机组采用六机架四辊轧机,F7机架预留。

卷取机

卷取机主要由入口侧导板、夹送辊、助卷辊和卷筒等设备组成,它的功能是将精轧机组轧制的带钢以良好的卷形紧紧地无擦伤地卷成钢卷。

冷轧厂:鞍钢股份有限公司冷轧厂始建于1960年,是新中国第一家冷轧薄板生产厂。“九五”以来,经过大规模技术改造,由原来的一厂一线,发展到现在拥有四条冷轧生产线、四条镀锌生产线、两条彩涂生产线,年生产能力分别达到650万吨,具备热轧酸洗板、冷轧板、热镀锌板、彩涂板完整系列产品的大型现代化冷轧厂。冷轧厂的建设立足于自主技术集成、自己施工、设备国内制造、具有自主知识产权的原则,按照“高起点、少投入、快产出、高效益”的改造方针,先后改造创新建成了冷轧1#线、2#线、彩涂线、镀锌线、3#线、4#线等同行业世界一流装备水平的冷轧产品生产线。冷轧厂是鞍钢钢铁产品的深加工基地。以生产汽车、家电用高档钢铁产品为定位,在实现热轧酸洗板、冷轧板、热镀锌钢板、彩色涂层板等多元化优质产品的同时,以满足用户需求、引领市场发展为目标,正不断向做精做强,创世界品牌的目标迈进。

冷轧工艺流程

冷轧带钢板生产工艺流程

冷轧板带钢生产的工序和工艺流程于产品紧密相连,随产品的要求不同工艺流程也有所不同。

冷轧板带钢产品以热轧带钢作为原料,因其表面有氧化铁皮,所以在冷轧前要把氧化铁皮清除掉,故酸洗时冷轧生产的第一工序。酸洗后即可轧制,轧制到一定厚度,由于带钢的加工硬化,需进行中间退火,使带钢软化。退火之前由于带钢表面有润滑油,必须把油脂清洗干净,否则在退火中带钢表面形成油斑,造成表面缺陷。经过脱脂的带钢,在代有保护性气体的炉中进行退火。退火之后的带钢表面是光亮的,所以在进一步的轧制和平整时,就不需酸洗。带钢轧至所需尺寸和精度后,通常进行最终退火,为获得平整光洁的表面及均匀的厚度和调节机械性能要经过平整。带钢在平整之后,根据订货要求进行剪切。成张交货要横切,成卷交货必要时要纵切。

综上所述,一般用途冷轧板带钢的生产工序是:酸洗、冷轧、退火、平整、剪切、检查缺陷、分类分级以及成品包装。

无缝钢管厂:鞍钢股份公司无缝钢管厂,是新中国第一座无缝钢管厂。于1953年12月26日正式竣工投产,是闻名全国的鞍钢“三大工程”之一,被誉为新中国无缝钢管的“摇篮”。鞍钢无缝现在拥有6条无缝钢管生产线:Ф219改进型自动轧管机组;Ф133圆盘延伸机组;Ф159MPM限动芯棒五机架连轧管机组;Φ177PQF限动芯棒五机架连轧管机组;两条石油管热处理及车丝加工生产线。产品规格范围为:Φ70-219mm×4.5-40mm,具有70万吨年生产能力,是国内重点无缝钢管生产企业之一。鞍钢无缝主要产品包括:石油油管、外加厚石油油管、隔热石油油管、石油套管、接箍管、石油钻杆管、管线管;结构管、流体管、高中低压锅炉管、高压化肥管、石油裂化管、地质钻探管、军工用管、航天航空用管、汽车半轴管、液压支柱管、高压气瓶管、机械加工管等。鞍钢无缝高度重视产品质量。1997年,通过ISO9002质量管理体系认证;1998年,通过美国石油协会API认证;20##年,通过ISO14001环境体系认证;20##年,通过GB/T28001职业健康安全管理体系认证。已经形成一整套完善的职业健康、环境保护、安全管理、产品质量保证体系。1999-20##年,获得中国冶金产品实物金杯奖。20##-20##年,连续4年获辽宁省用户满意企业。生产的高端石油管系列产品大量打入国内重点油田和北美、欧洲、澳洲、东南亚等国际市场。

无缝钢管的生产工艺流程

生产流程大致如下:坯料来后,进行切管坯,送入环炉,环炉包括预热,均热,加热三部分。再进行热定芯,经过穿孔,到轧管机,轧制后经过均整机,送入定型机,送入冷床在经过矫直,切管,探伤便可以出厂了。

热轧(挤压无缝钢管):圆管坯→加热→穿孔→三辊斜轧、连轧或挤压→脱管→定径(或减径)→冷却→矫直→水压试验(或探伤)→标记→入库

冷拔(轧)无缝钢管:圆管坯→加热→穿孔→打头→退火→酸洗→涂油(镀铜)→多道次冷拔(冷轧)→坯管→热处理→矫直→水压试验(探伤)→标记→入库。

中厚板厂:鞍钢股份有限公司中厚板厂由原鞍钢中板厂和厚板厂合并而成。目前分为中板、厚板两条生产线。中板线位于鞍钢厂区北部,厚板线位于鞍山市灵山红旗路。目前两线生产工艺及产品质量已达到国内一流、国际先进水平,成为国内最先进的中厚板生产企业之一。主要设备最大轧制力可达8000吨的4300四辊可逆轧机一台,额定矫直力达3400吨的热矫直机一台,推钢式、步进式加热炉各一座,4300mm轧辊磨床一台,组合剪一台,2座罩式炉,直燃式常化炉一座和无氧化常化炉一座,还有抛丸机、重矫直机、切头剪、喷打字机、千吨压力矫等。新增一台无氧化热处理炉(3号热处理炉),新增年探伤20万吨钢板探伤机一台。目前生产工艺及产品质量达到国内一流、国际先进水平,成为目前国内最先进的宽厚板生产企业之一。现生产能力达到110万吨/年。推钢式汽化冷却加热炉3座,二辊可逆式轧机1套,四辊可逆式轧机1套,矫直机3台,切头剪1台,圆盘剪1台,滚切剪1台,辊底式常化炉1座,现生产能力达到90万吨/年,两线共有高压水除鳞设备各一套,自动控制层流冷却设备,X射线、γ射线测厚仪等设备。主要产品品种分为十二大类:普通碳素结构钢、低合金高强度结构钢、锅炉板容器用钢、优质碳素结构用钢、造船用钢、桥梁用钢、工程机械用钢、管线钢、军工钢、汽车用板、刃具板新产品等。广泛应用于造船、桥梁、工程机械、锅炉压力容器制造、电站、海洋采油平台、石油与天然气输送和军工等行业。产品规格为厚度6-150mm、宽度1500-4000 mm。所能生产的钢板品种规格可达1000多种。中厚板厂成立以来采用一系列钢材轧制新技术、新工艺,钢材轧制采用TMCP技术,有效地改善钢材性能,提高了钢材强度和产品质量。生产出的船板、管线钢等产品均处于国内领先水平,特别是超高强船板的开发填补了国内空白。

大型厂:鞍钢股份有限公司大型厂是鞍钢“三大工程”之一,新中国第一根铁路用钢轨生产企业,1953年12月26日正式投产运行,经过50多年的技术改造,现已形成年产80万吨钢材生产能力,其主导产品重轨,特别是高速重轨稳居全国铁路钢轨年用量的三分之一,鞍钢牌重轨获“中国名牌产品”称号。现可生产重轨、型材和H型钢三大系列产品,共13大类,32个钢种、132个规格58个品种。主要产品有100米高速重轨、高强度重轨、普通轨、吊车轨、道岔轨、导电轨、城市轻轨、H型钢、大型工字钢、槽钢、角钢、球扁钢等。

线材厂:鞍钢股份有限公司线材厂1987年建成投产,是国内第一条高速线材生产线,现已达到年产100万吨。依托鞍钢技术改造优势,大力进行新产品开发,可以生产帘线钢、预应力用钢、胎圈钢丝用钢、钢丝绳用钢、焊接用钢、低碳拉丝用钢等百余个品种,专用材比率已达到90%以上。产品规格为φ5.5mm---φ13.5mm光面和φ6mm、φ8mm、φ10mm、φ12mm螺纹线材。产品出口到日本、韩国、美国及欧洲等16个国家和地区,年出口量40余万吨。产品广泛应用于品牌轿车、飞机制造、国家重点工程、家电及装备制造业,多次获得国家冶金局金杯奖、辽宁省优质产品奖、科技进步一等奖、用户满意奖等荣誉称号。20##年10月23日,60万吨线材改造项目获得鞍钢集团批准,技术改造得到公司、同行业及用户广泛关注。技术改造后,整体工艺装备将达到世界先进水平,目前已确立了“建设帘线钢精品生产基地,争当线材行业领航人”的奋斗目标:利用3—5年时间,建设成本最低、技术最强、质量最佳、品种最优、管理最精,能够引导国内、外线材行业发展的领航型企业。

实习总结

生产实习期间,我们一共参观了鞍钢集团公司的6大厂区,分别对其生产工艺,控制流程进行了学习。在学习中,结合着在校所学的理论知识,对现场的控制工艺进行分析,向工人师傅请教实际中遇到问题时的解决方案。

在整个参观过程中,自始至终都能感受到企业的特色文化,细致严谨的工作气氛、一丝不苟的工作态度、科学认真的工作作风。不可否认,我们大家都应该向他们学习,用他们的工作的态度与作风于我们专业基础知识的学习中,使我们能够适应目前金属材料专业人才的需求。

本次到鞍钢的实习,深入的了解了生产工艺,将所学的有关理论知识与现场实际生产进行了联系。对于即将走出校园的我们来说,这是一次难得的学习过程。为以后在企业提供了宝贵的经验。

20##年4月1日,中国第一条万能轧制钢轨生产线在鞍钢股份大型厂通过中方验收,正式投入大批量生产。至此,历时两年的两期大规模技术改造,拥有世界先进技术装备水平,集精炼、精轧、精整于一体的高速重轨生产精品基地在鞍钢股份建成。

鞍钢股份大型厂重轨生产线始建于1953年,是我国恢复建设时期著名的"鞍钢三大工程"之一,在半个世纪里为共和国铁路建设作出了举足轻重的贡献。从1997年到20##年,我国铁路运输实施4次大幅度提速,建成高等级、高速度的铁路"大动脉"成为我国"十五"期间铁路发展的重点。顺应这一潮流,鞍钢股份重轨生产线从20##年年初开始了历史上最大规模的技术改造。

重轨生产线的改造分两期进行。一期改造侧重于后部精整工序,引进德国西马克公司世界先进水平的平立复合矫直机和四面压力矫直机,解决了钢轨平直度不高以及两端存有矫直盲区的技术难题;采用国际先进的重轨加工线纵向布局,使生产线具备了生产50米长重轨的生产能力;建设了具有平直度检测、涡流和超声波探伤等多功能的现代化钢轨在线检测中心。这次改造于20##年4月1日竣工投产,一举令产品规格和控制精度实现了历史性的突破。二期改造于20##年6月开工,瞄准生产时速300公里以上的高速、高强度钢轨,在国内首家引进世界先进技术水平的钢轨万能轧机。

经过两次历史性的技术变革,鞍钢股份跨入了国际先进重轨生产企业行列,建成了拥有世界先进技术装备、集生产与科研于一体的高速重轨精品基地,成为国内重轨生产品种最全、档次最高的钢铁企业。凭借高纯净度、高强度、高精度、高平直度的产品性能,形成了明显的市场竞争优势,鞍钢股份重轨在国内稳居三分之一以上的市场份额。

第二篇:鞍钢股份第二炼钢厂负能炼钢生产实践

鞍钢股份第二炼钢厂负能炼钢生产实践

回瑞萍 刚

(鞍钢股份有限公司第二炼钢厂,鞍山 114021)

摘 要 通过与国内外转炉工序负能炼钢差距分析,制定了鞍钢股份第二炼钢厂实现转炉工序负能炼钢的目标与措施。经过几年的努力,实现了南北两线负能炼钢的目标。利用负能炼钢技术促进转炉生产节能减排。

关键词 转炉工序 负能炼钢

Review and Expectation of the No.2

Steelmaking Plant of Ansteel

Hui Ruiping Wang Tiegang

(No.2 Steelmaking Plant of Angang Steel Co., Ltd., Anshan, 114021)

Abstract Through difference analysis of the negative energy steel production between domestic and foreign connerter procedures, the target and measures are made for negative energy steel production in steel plant 2.of Ansteel. Through years of efferts, negative energy steel making is realized for northern and southern lines. With the help of this technolgy, energy saving and emission reduction is facilitated and the future.

Key words converter process, negative energy steel-making

1 引言

随着世界经济的迅速发展,钢铁消费和钢铁产量逐年递增,造成世界范围内资源和能源紧张。生产规模增加又促使钢材市场竞争愈加激烈,为了在激烈的市场竞争中立足,必须大幅度降低能耗,提高资源利用率,以保证企业持续稳定的发展。作为既是高耗能工序,又是二次能源产生和排放大户的炼钢厂转炉工序,如何通过降低能源消耗和最大限度的回收余能余热,尽快实现负能炼钢目标,成为了炼钢厂能源管理的当务之急。

近年来,鞍钢股份第二炼钢厂通过科学管理、科技攻关等手段,转炉工序能耗连年降低,转炉煤气、蒸汽回收量不断得到提高。2010 年以来,实现了南、北两线转炉工序负能炼钢的目标,为节能减排、降低成本做出了贡献。

2 鞍钢股份第二炼钢厂转炉工序负能炼钢差距分析

2.1 转炉工序特点简介

鞍钢股份第二炼钢厂由南、北两线组成。转炉系统均是由老厂平炉改造而成,工艺布置相对困难,两线转炉浊环水处理和南线净环水的供给距转炉较远。

第八届(2011)中国钢铁年会论文集

南线有三座90t转炉,建于19xx年,20xx年实现顶底复合吹炼。采用自然循环转炉余热锅炉和传统的“一级文氏管—RD阀”湿式OG法一次烟气净化除尘系统,均未实现降罩操作。钢水主要供给热轧带钢厂1700机组,供给距离长达一千米,钢水罐烘烤温度和出钢温度相对较高。

北线有两座150t顶底复合吹炼转炉和一座180t顶底复合吹炼转炉,分别建于20世纪70年代和80年代。由于受到厂房高度的限制,采用两罐兑铁方式,相对耗时、耗能。150t转炉采用自然循环转炉余热锅炉和传统的“一级文氏管—RD阀”湿式OG法一次烟气净化除尘系统,未实现降罩操作。180t转炉于20xx年底进行了改造,现采用先进的强制循环转炉余热锅炉,一次烟气净化系统采用“喷雾洗涤塔—环缝文氏管—漩流脱水器”新形式,实现了降罩操作。钢水主要供给本厂板坯连铸机,供给距离也是长达近千米,钢水罐烘烤温度和出钢温度同样相对较高。

由此可见,为实现转炉工序负能炼钢目标,鞍钢股份第二炼钢厂需要面对诸多困难,付出更大努力。

2.2 转炉工序负能炼钢与国内外先进企业差距分析

转炉工序能耗是由转炉工序消耗项(不包含精炼和连铸)与转炉煤气和转炉蒸汽回收项之差所得。也就是说实现转炉工序负能炼钢是降低转炉工序能源消耗、增加余能余热回收的过程。

2.2.1 近几年转炉工序能耗情况与先进企业的差距

从表1可知,20xx年和20xx年转炉工序能耗比宝钢和武钢高,20xx年二炼钢南线转炉工序能耗实现微负,20xx年二炼钢南、北线均没有实现负能炼钢。

表1 20xx年、20xx年鞍钢二炼钢南、北线与宝钢、武钢转炉工序能耗对比 时间

20xx年

20xx年 二炼钢南 二炼钢北 宝钢二炼钢 武钢一炼钢 -1.2 -3.9

从表2可知,二炼钢南、北线转炉煤气回收量分别比宝钢低23.88m3/t和56.41m3/t,分别比武钢低26.64m3/t和59.17m3/t。二炼钢南线转炉蒸汽回收量比宝钢高19kg/t,比武钢低5.91kg/t,二炼钢北线转炉蒸汽回收量比宝钢低13.19kg/t,比武钢低24.91kg/t。转炉工序消耗中氧气消耗、水消耗等指标与宝钢、武钢差距不大,两线电耗比武钢分别高2.36kWh/t和6.21kWh/t。宝钢电耗中包含LF炉电耗,没有可比性。烘烤钢水罐消耗焦炉煤气和高炉煤气比宝钢和武钢高。

表2 20xx年二炼钢南北线与宝钢、武钢能源介质消耗比较 能源介质

焦炉煤气

高炉煤气

回收煤气

电

蒸汽

新水

氧气

空气

回收蒸汽

工序能耗 单位 二炼钢南 二炼钢北 宝钢 武钢 m3m3m3-- 103.07 16.85 m3m387.91 -3.9

从表3和表4可知,二炼钢厂南、北线转炉工序能耗呈逐年下降趋势,20xx年1-3月转炉工序能耗分别达到了-3.37kgce/t、-3.01kgce/t,实现了全厂转炉工序负能炼钢的目标。

鞍钢股份第二炼钢厂负能炼钢生产实践

表3 20xx年、20xx年1-3月份二炼钢南线吨钢能源介质消耗 能源介质

煤气

回收煤气

电

水

氧气

空气

回收蒸汽

工序能耗 单位年 1月 2月 20xx年 3月月 m318.04 m3m30.76 91.05 表4 20xx年、20xx年1-3月份二炼钢北线吨钢能源介质消耗 能源介质

煤气

回收煤气

电

水

氧气

空气

回收蒸汽

工序能耗 单位年 1月 2月 20xx年 3月月 m380.02 1.45 m3m3据国内资料记载,19xx年转炉工序能耗国际先进水平是-8.88kgce/t,由此看来,二炼钢南、北线转炉工序节能空间还很大[1]。

2.2.2 二炼钢厂南、北线转炉工序的差距分析以及面对的困难

(1)煤气消耗偏高。20xx年以来,二炼钢厂先后对南、北线钢包烘烤进行了改造,均采用蓄热式烘烤器,但由于南、北线供给距离均较长—长达近千米,造成钢水罐烘烤温度较高,20xx年二炼钢厂南、北线消耗煤气折焦炉煤气分别为7.45m3/t和2.98m3/t,相对宝钢分别高4.67m3/t和0.2m3/t, 相当于工序能耗高出

2.87kgce/t和0.12kgce/t。

(2)出钢温度较高。由于供给距离较远,为了满足连铸生产,比短距离供钢出钢温度高出20℃左右,因此而造成的设备用水、电、氧气等均有所升高,使工序能耗比供给距离较短的钢厂超出1.8kgce/t左右。

(3)回收煤气量少。主要原因是焦炉煤气富裕,导致转炉煤气用户少,遏制了转炉煤气回收。20xx年二炼钢厂南、北线转炉煤气回收量是76.43 m3/t和43.9m3/t,相比宝钢分别低23.88m3/t和56.41m3/t, 相当于工序能耗高出4.98kgce/t和11.77kgce/t。

(4)余热蒸汽回收量较少。余热蒸汽回收呈现季节性需求,冬季需求量较大,如采暖、设备保温。夏季需求量较小,制约了余热蒸汽回收利用。20xx年二炼钢南、北线回收蒸汽分别比武钢少5.91kg/t和24.91kg/t,相当于转炉工序能耗分别高出0.65kgce/t和2.74kgce/t。

3 实现转炉工序负能炼钢的目标与措施

3.1 目标重点

为了有效地利用负能炼钢技术,达到降消耗增回收的目的,二炼钢厂通过对现有能源消耗水平的调研,

第八届(2011)中国钢铁年会论文集

制定了短期和长期目标。短期目标:南线转炉工序能耗为-5kgce/t,北线为-4kgce/t;长期目标:南、北线转炉工序能耗达到-7kgce/t。目标的实现,一方面取决于公司能源的整体平衡,尤其是余热余能的综合利用,另一方面也与二炼钢厂自身的技术和管理水平有关。通过与国内外先进企业的差距分析,实现二炼钢厂转炉工序负能炼钢的关键在于解决电耗、烘烤煤气消耗和水耗高及转炉煤气回收质量、余热蒸汽回收量低等问题。

3.2 实现精细化管理

针对转炉负能炼钢的问题与困难,二炼钢厂建立健全了能源管理制度、转炉煤气回收制度、转炉蒸汽回收制度和能源绩效考核制度,并制定能源管理中长期规划。采用管理框图的形式对指标进行层层分解,落实责任,并对能耗指标进行周分析、预测、通报,使负能炼钢成为各级日常工作活动的重要组织部分。

近年来,二炼钢厂通过完善计量仪表三级管理网络,强化了计量管理,实现了能源管理的动态管控。使能源指标细化到各用能岗位,真正实现了责任到人。从而加强了责任心,减少了能源浪费。[2]

强化生产调度指挥系统,将铁水、钢水传搁时间纳入管理,从而大幅降低了铁水、钢水的温降。使氧气、烘烤煤气等消耗大幅降低,烘烤器的数量减少近40%。根据定修、年修等“三吹二”生产节奏的变化,制定了设备合理开停预案,使能源消耗最优化。

加强用电管理,优化照明数量,成功将办公室、操作室等照明数量减少近50%。

3.3 科技攻关出效益

转炉工序负能炼钢是转炉炼钢生产中的一项重要指标,也是评定炼钢生产中节能减排的主要标尺,它需要一定的技术条件才能实现。20xx年以来,二炼钢厂全体员工采用科技进步手段和真抓实干的工作作风,先后进行了20多项技术改造。

3.3.1 降低转炉工序电消耗

电力在炼钢系统能源介质消耗中所占的比例最大,在32%左右。在转炉工序中占25%左右,仅次于氧气消耗。因此,二炼钢厂推行节电技术降低电消耗。20xx年以来,二炼钢厂先后对南、北线5座转炉一次除尘风机进行了变频器控制改造;实施绿色照明工程,采用紧凑型荧光灯、细管径直管荧光灯等,逐步淘汰了白炽灯、汞灯等高耗能产品。南、北线转炉工序电耗分别下降了2.47kWh/t和3.73kWh/t,工序能耗分别下降了0.3kgce/t和0.46kgce/t。

3.3.2 降低转炉工序水消耗

率先提出了水的“零排放”思想。即对转炉工序水系统进行优化设计,将净环水串级使用和回收循环利用,从而实现了“零排放”目标。南、北线转炉工序水消耗下降了8t/t和2t/t,工序能耗分别下降了1.38kgce/t和0.34kgce/t。

3.3.3 降低转炉工序煤气消耗

钢包烘烤是炼钢工序中的重要环节之一,也是消耗煤气大户。钢包烘烤采用蓄热式高效烘烤装置,较一般烘烤装置节约煤气40%左右;提高钢包烘烤质量,钢包的烘烤温度>1100℃,包内上下温差小,使转炉出钢温度降低20℃;钢包烘烤排烟温度<150℃,实现了CO2和NOX低量排放,有效地改善了现场工作环境。

3.3.4 增加转炉煤气回收量,减少CO2排放

为了增加转炉煤气回收量,在公司着力增加用户的同时,我们厂内也做了大量的工作。专门成立转炉煤气回收攻关竞赛小组,解决了一些影响煤气回收的关键因素。例如,通过实验找到了最佳回收时限和烟气量控制值,既提高了转炉煤气回收热值,又提高了回收量;研发了一次除尘风机叶轮水膜技术(已申请专利技术),风机平稳运行周期达到5W,有效地保证了转炉煤气回收效率。南北线转炉煤气回收量逐年增加,分别由20xx年的78.77m3/t和65.64m3/t增加到20xx年一季度的81.97m3/t和80.02m3/t。南北线转炉工序能耗分别下降0.71kgce/t和1.79kgce/t,同时也大量地减少了“碳排放”量。

3.3.5 向内挖潜,提高余热蒸汽利用率

研制成功氧枪帽,使氧枪氮封量大幅下降;成功将氧枪氮封改造成蒸汽封,既降低了氮气消耗,又增加了转炉余热蒸汽的自用量。

鞍钢股份第二炼钢厂负能炼钢生产实践 3.3.6 开展升级改造,提高余能余热利用量

20xx年9月,利用3号转炉年修期间对其余热锅炉和一次净化系统进行了升级改造。将原自然循环式锅炉升级为强制循环式锅炉,并实现了国产化。实现了余热锅炉系统高压运行和转炉烟罩的降罩操作。转炉高压余热蒸汽直供“RH”精炼炉使用,实现了转炉余热蒸汽的零排放。提压改造后的锅炉系统,转炉蒸汽回收利用量可达到吨钢99.6 kg,吨钢标准煤达到10.98kg,余热蒸汽利用达到了行业先进水平。3号转炉烟罩降罩后转炉煤气热值达到8MJ/m3,煤气回收量达到了吨钢回收98m3,吨钢标准煤达到26.78kg。

改造后3号转炉节能效果明显,蒸汽、煤气回收量大幅提高,入网能力明显增强,煤气质量显著改善。3号转炉消耗项按24kgce/t计算,其工序能耗将达到-13.76kgce/t。3号转炉的改造成功,为公司其它旧有转炉改造提供了成功的样式。如果我厂其它五座转炉也实现升级改造,全厂转炉工序能耗将达到-9kgce/t以下,进入负能炼钢先进行列。

4 下一步工作规划

(1)通过卓越绩效对标手段,进一步精细化能源管控,不断推动能源指标的进步。

(2)通过优化能源平衡,尽快提高转炉煤气和转炉余热蒸汽的用户与用量。通过开发新用途提高转炉余热蒸汽回收量,如转炉余热蒸汽用于发电、供“RH”真空处理使用、供市政宾馆、洗浴民用等。

(3)利用“三新”技术,加速推进节能创新步伐,大力降低能源消耗。积极推进绿色照明、变频控制、精益生产组织等技术。应加快淘汰落后设备与部件。

(4)号转炉改造取得了惊人的效果,应加快150t、90t等旧有转炉系统的改造步伐,将会使转炉工序能耗得到进一步大幅降低。

5 结论

转炉工序负能炼钢是一项长期工作,任重而道远;是节能减排,建设绿色钢厂之先锋;也是企业生存的一项战略需要,是厂综合管理水平和综合实力的表现。实践证明,积极推进技术进步和装备升级,并通过科学制定管理规划和管理框图,会使转炉工序能耗指标不断追赶先进,是实现转炉工序负能炼钢的正确途径。

参 考 文 献

[1] 娄湖山.国内外钢铁工业能耗现状和发展趋势及节能对策[J].冶金能源. 2007,26 (2).

[2] 王桂辉.转炉炼钢厂节能降耗的实践探索[J]. 冶金能源, 2005,24(1).

[3] 刘雪平,张新彦.邯钢转炉实现“负能炼钢”的现状与措施[J]. 冶金能源, 2006,25(6).