控制图在实验室质量控制中的应用

[摘 要]采用控制图[1]对化验室硫铁矿管理样的检测结果进行统计计算,可发现检测过程中各阶段存在的随机因素和异常因素并加以控制,确保检测数据的稳定性。

[关键词]控制图;硫铁矿;管理样;统计计算;随机因素;异常因素

The Application of Control Chart in Statistical Process Control in Lab

Yang Xiaoqing

(Measurement and Test Center, Yunfu Pyrite Enterprise Corporation,Yunfu,527300 ,China)

Abstract:It can find out random causes assignable causes on every stage while testing byusing control charts to deal with testing data of pyrite in labs,so labs can take actions to keep stability of testing data。

Keywords: control chart; pyrite; sample; stastical account; random cause; assignable cause

实验室在检测过程中不可避免的存在波动情况。在非统计状态下产生的异常波动对检测质量的影响甚大,必须查找原因加以消除。控制图作为实验室内部质量控制一种常用的统计方法,可用来发现实验室检测过程中存在异常波动并加以控制。

1 控制图原理[1]

控制图是将过程核查数据画到有预定控制极限的控制图上,若数据处于控制极限内,表明检测过程处于控制状态,反之则是过程失控,应采取纠正措施。

控制图种类很多,对测量过程的控制一般采用平均值—极差控制图( —R图),当测量次数多时,也可采用平均值—标准差控制图(

—R图),当测量次数多时,也可采用平均值—标准差控制图( —S图)。

—S图)。

随即变量X服从正态分布时[1],X落在(μ±3δ)范围的概率为99.73%,μ为分布期望值或总体均值,δ是理论标准差,如果变量X处于(μ±3δ)之外,则认为过程存在异常波动。

将正态分布图画成图1样式,将μ、(μ+3δ)和(μ-3δ)分别标为CL、UCL和LCL,即为一张控制图。图中的UCL为上控制线(Upper Control Limit),其位置在(μ+3δ)处;CL为中心线(Central Line),其位置与正态分布期望值μ重合;LCL为下控制线(Lower Control Limit),其位置在(μ-3δ)处。

图 1 控制图的三条线的位置

Fig.1 Location of three lines in control chart

在控制图中,中心线位置一般是不变的,所改变的是上、下控制限。上下限之间的最优间隔以错判造成的总损失最小为原则确定。经验证明休哈提出的3δ[1]方式较好,因为它接近最优间隔。

2 核查标准的选择和过程参数的建立[2]

2.1选择核查标准

核查标准的准确度登记可以不是很高,它的测量范围应接近于核查对象,并具有良好的稳定性和重复性。核查主要是观察相对变化,如果核查标准比核查对象稳定性差,则由核查数据很难判断是核查对象发生了变化,还是核查标准发生了变化。如果核查标准是一台仪器,它还必须具有足够的分辨率。实验室应根据核查对象的参数、测量范围、准确度等级、重复性等选择核查标准。

2.2 建立过程参数—控制极限的确定

在建立控制图前,首先要确定测量的过程参数,包括 、

、 或

或 ,在选定的适当时机,对核查标准进行m次测量,每组n次,由每组的n个观测值计量得到算术平均值

,在选定的适当时机,对核查标准进行m次测量,每组n次,由每组的n个观测值计量得到算术平均值 j,极差Rj或标准差Sj。当每组测量次数n相同时,过程参数分别为:

j,极差Rj或标准差Sj。当每组测量次数n相同时,过程参数分别为:

;

;  ;

;

式中: j为第j组测量值的算术平均值,j=1,2,3,…..m;

j为第j组测量值的算术平均值,j=1,2,3,…..m;

Rj为第j组测量值的极差;

为m组测量结果的算术平均值;

为m组测量结果的算术平均值;

m组极差的算术平均值;

m组极差的算术平均值;

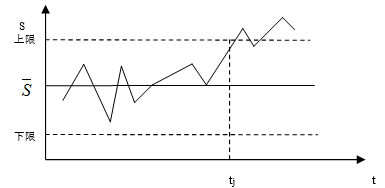

为m组测量的实验标准差的统计平均值,即合并样本标准差Sp。

为m组测量的实验标准差的统计平均值,即合并样本标准差Sp。

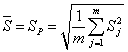

平均值控制图( 图)、极差控制图(R图)和标准差控制图(S图)的控制中心线及UCL、LCL的计算公式见表1。

图)、极差控制图(R图)和标准差控制图(S图)的控制中心线及UCL、LCL的计算公式见表1。

表1 控制图的控制极限

Table 1 Control limit of graph

3 控制图的绘制

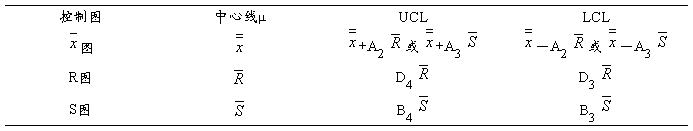

每次核查对核查标准进行n次测量,取n次测量结果的平均值 作为核查的结果,一般可取n=3~5次,对测量结果进行核查,见核查结果

作为核查的结果,一般可取n=3~5次,对测量结果进行核查,见核查结果 j画在控制图上,如图2。从图2可见,测量过程的平均值在tj时发生了突变,说明新增加的系统效应带来的影响使过程失控,应采取纠正措施。

j画在控制图上,如图2。从图2可见,测量过程的平均值在tj时发生了突变,说明新增加的系统效应带来的影响使过程失控,应采取纠正措施。

图2 平均值控制图( 图)

图)

Fig.2 Average chart

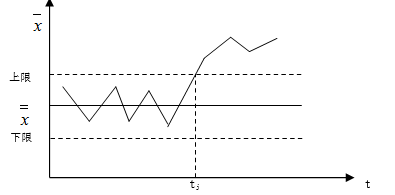

每次核查时,一组观测值中的最大值与最小值之差称为极差,用R表示。将每次核查得到的极差值Rj画在控制图上,如图3所示。这种控制图可以控制测量过程因随机效应引起的变动性,但每次核查次数减少时,通常下限为0。极差控制图比标准差控制图更直观有效。

t

t

图3 极差控制图(R图)

Fig.3 Deviation chart

标准差控制图主要用于控制测量过程的重复性。由每次核查的n次观测值,计算得到的实验室标准差称为组内标准差或测量结果的重复性,通常用S表示,该控制图又称为S图。当每次核查的观测次数较多时,标准差控制图是一种有效的方法。从图4可见,观测过程的重复性在tj前处于控制极限以内,其后明显变坏,说明新增的随机效应带来的影响使过程失效,应查找原因并采取纠正措施。

图4 标准差控制图(R图)

Fig.3 Standard deviation chart

测量过程的控制必须同时使用平均值控制图和极差控制图(或标准差控制图)。由平均值控制图可以判断系统效应对测量过程的影响是否增大;由极差控制图(或标准差控制图)则可判断随机效应对测量过程的影响是否增大。只有当两个图中的变量均在控制极限以内,才表明测量过程受控。

4 控制图的应用

下面以分析硫铁矿有效硫含量检测的 —R控制图来说明控制图在质量控制中的应用。

—R控制图来说明控制图在质量控制中的应用。

对硫铁矿的有效硫含量进行检测,采用GB/T 2462—1996[3]进行。

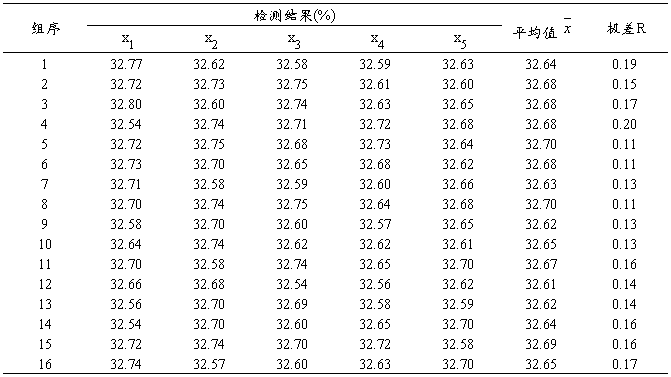

对硫铁矿有效硫含量进行检测,其检测数据具有重复性。选择一瓶制备好的硫铁矿样品,重复检测5次,得到一组数据。妥善保管样品,隔一段时间后,在相同检测条件下,用相同仪器由同一人员对样品重复检测5次,得到第二组数据。如此重复多次,得到一系列数据,计算出每一组检测数据的平均值与极差。具体数据见表2。

表2 硫铁矿样品检测数据

Table 2 Testing data of pyrite sample

根据上表中每一组数据的平均值 与极差R,计算得

与极差R,计算得

控制图的上、下限:

控制图的上、下限:

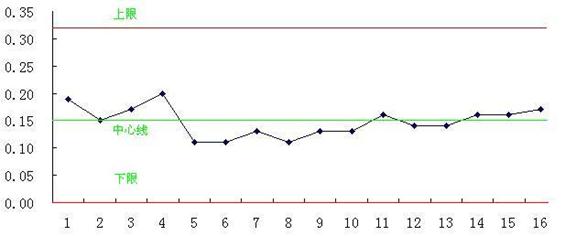

UCL( )=

)= +A2

+A2

LCL( )=

)= -A2

-A2

由每组检测次数n=5,查计量值控制图系数表[2],得A2=0.577。于是

UCL( )=32.66+0.577×0.15=32.75

)=32.66+0.577×0.15=32.75

LCL( )=32.66-0.577×0.15=32.57

)=32.66-0.577×0.15=32.57

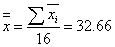

R控制图的控制上下限:

UCL(R)=D4

LCL(R)=D3

由每组检测次数n=5,查计量值控制图系数表,得D3=0,D4=2.114。于是

UCL(R)=2.114×0.15=0.32

LCL(R)=0

绘制控制图:

先作 图,如图5所示。

图,如图5所示。

图5 检测结果的极差控制图

Fig 5 Deviation chart of testing data

R值曲线在控制图上、下限之内,可认定R图处于稳定状态。

再做 图,如图6所示。

图,如图6所示。

图6 检测结果的平均值控制图

Fig 6 Average chart of testing data

根据控制图判稳准则,可认定 图处于稳定状态。

图处于稳定状态。

根据 图与R图综合判断,实验室硫铁矿样品的检测结果处于良好的受控状态,检测质量是稳定可靠的。

图与R图综合判断,实验室硫铁矿样品的检测结果处于良好的受控状态,检测质量是稳定可靠的。

4 综述

综合 -R控制图(或标准差控制图),可判断系统效应和随机效应对测量过程的影响是否增大。与能力验证等其他质量控制手段相比较,控制图具有实施时间短、过程简单、费用低等特点,根据控制图,实验室可用来发现检测实现过程中各阶段存在的波动情况并加以控制。

-R控制图(或标准差控制图),可判断系统效应和随机效应对测量过程的影响是否增大。与能力验证等其他质量控制手段相比较,控制图具有实施时间短、过程简单、费用低等特点,根据控制图,实验室可用来发现检测实现过程中各阶段存在的波动情况并加以控制。

参考文献

[1]孙公绪,孙静.质量工程师手册[M].企业管理出版社,2002.

[2]中国质量检验协会,北京中日扬管理顾问有限公司.实验室质量监控培训资料汇编.

[3]国家技术监督局.硫铁矿和硫精分析方法[S].中国标准出版社,GB/T 2462-1996.

第二篇:累积和控制图在企业质量控制中的应用

目 录

中文摘要………………………………………………………………………2

英文摘要………………………………………………………………………2

正文……………………………………………………………………………2

一、引言………………………………………………………………………3

二、休哈特控制图……………………………………………………………3

(一)休哈特控制图原理和缺点……………………………………………3

(二)不合格品率控制图……………………………………………………4

三、累积和控制图…………………………………………………………..4

(一)累积和控制图的发展及使用条件…………………………………..4

(二)累积和控制图原理…………………………………………………..5

(三)累积和控制图参数选取方法………………………………………..8

四、实证分析…………………………………………………………………10

五、结束语……………………………………………………………………14

参考文献………………………………………………………………………15

累积和控制图在企业质量控制中的应用

摘要:休哈特控制图是区分过程中正常波动和异常波动,并判断过程是否处于控制状态的一种工具。但是,常规控制图对生产过程是否异常的判断,是以孤立的一次观测结果为依据的,它对大偏移的检出力极高,对小偏移的检出力却极低。累积和控制图用“平均链长”来控制两类错误,对过程的判断以历次观察结果为依据,对发现过程平均值的突然的微小的变化特别有用。因此,本文将通过对河北省河间市恒泰压铸件厂生产的铸件数据分别应用休哈特控制图分析和累积和控制图来判断生产过程质量特性值是否受控, 从而表明累计和控制图对过程异常有更高的灵敏度,从而显示出它的优越性。

关键词:休哈特控制图,累积和控制图 ,序贯概率比检验,平均链长

Abstract: Shewhart chart is a tool for distincting between normal and abnormal fluctuations in the process and determing whether the process is in control. However, The judgement of the Shewhart chart for whether the production process is normal, is based on the isolated result of the observation. Its Cpacity for detecting large shift is extremely high, but for the small shift is very low. Accumulative sum chart use "average-linked" to control the two types of error, whose judgement for the process is based on the results of previous observations.It is very useful in detecting the sudden tiny changes of the process average. Therefore, according to the data from Hejian Hengtai Die Casting factory ,this paper will use Shewhart chart and Accumulative sum chart to analyze whether the property value of the quality in the production process is controlled.The result will show that Accumulative sum chart has higher sensitivity in the abnormal process, thus demonstrate its superiority.

Key words: Shewhart chart,Accumulative sum chart ,

Sequential probability ratio test ,average-linked

一、引言

在质量管理过程中,可以应用很多技术和方法,其中统计技术是很有价值的一类方法。统计技术作为发现问题、解决问题及质量改进的手段,涉及产品寿命周期的各个阶段和质量管理体系的全过程。应用统计技术对生产和服务过程进行分析,可以及时过程的规律和各种异常状况,确定其原因,从而有助于解决甚至预防由变异所可能引起的问题,使过程持续稳定地提供满足要求的输出,并不断得到改进。

累积和控制图与P图都可以用来检测与控制生产过程中的不合格品率,以达到判别过程是否受控的目的。P图最早由美国休哈特博士提出,并广泛用于控制不合格品率。P图以不合格品率为统计量,其中心线位于平均不合格品率处,控制限一般在中心线两侧加或减3倍的标准偏差处。累积和控制图是英国人佩基在序贯分析的基础上提出,其理论在后来的学者的研究下逐步完善成熟。二者都是ISO9000标准中推荐的树立统计方法,然而累计和控制图对过程异常有更高的灵敏度,具有更高的优越性。但是在实际应用中前者比后者要普及得多。显然,我们对累积和技术的宣传和推广不够。

二、休哈特控制图

(一)休哈特控制图原理及其缺点

休哈特控制图理论基础是“3σ”原理,也就是说在1000个产品中有不超过2.7个不合格品出现,就认为该过程的波动属于正常波动;否则,就认为该过程的波动属于异常波动。当在现场使用时,可以先规定一个时间间隔(如1h, 2h等),按时间间隔抽取样本,测量样本中每个样品的质量特性,计算平均值,然后把计算结果点在控制图上。就这样不断重复,累计到一定数量后,就可以对过程有无异常波动作出判断。若无异常波动,可认为过程受控;若有异常波动,则认为过程失控,这时就需要查找原因,采取适当行动及时纠正,使过程恢复到受控状态。

休哈特控制图主要是利用了最后一个点所包含的过程信息而忽略了整个点子序列的信息,也就是说控制图没有记忆力。当样本均值对其目标值的偏移大于1.5倍标准差时,休哈特控制图的检出效果很好;当样本均值对其目标值的偏移小于1.5倍标准差时,检出效果就不太理想了。

(二)不合格品率控制图(P控制图)

不合格品率控制图用于判断生产过程的不合格品率是否处于或保持在所要求的水平,记为p图。

1.p控制图的控制状态

p控制图的控制状态指过程的不合格品率为一常数P,且各个产品的生产是独立的。

2.p控制图的统计基础

p图的统计基础为二项分布。设样本不合格品率为p,则从数理统计知

μ =p

=p

σ

σ =

=

3.p图的控制界限

中心线CL

上控制界限 UCL  +3

+3

下控制界限LCL  -3

-3

三、累积和控制图

(一)累积和控制图的发展及使用条件

1.累积和控制图的发展历程

累积和控制图(简称CUSUM控制图)理论基础是序贯分析原理中的序贯概率比检(Sequential Probability Ratio Test),是一种基本的序贯检验法。CUSUM控制图的设计思想是将样本信息加以累积,将过程的小偏移累加起来,以达到放大的结果,提高检验小偏移的灵敏度。

自从1954年Page提出应用累积和控制图监控工业过程以后,累积和控制图在国际上出现了一股研究热潮。1959年,Barnard提出应用v形块判断过程是否受控。1982年Lucas和Crosier提出了快速初始化反映(FIS)方法。1972年,Brook和Evans提出了累积和运行链长的近似概率分布。1983年,woodall计算了过程参数是己知情况下的运行链长的分布及其各阶矩的计算。1992年,F.F.Gna提出当抽样的观测值服从于指数分布时,单边累积和控制图运行链长的精确概率分布表式. 199l年 Bourke提出了基于连续合格品数的CUSUM控制图。1992年Kaminsky分析了基于几何分布的控制图.1995年Qusenberry提出了控制过程方差的CUSUM Q 图.1998年Shing I.Chang&Thomas R.Samuel提出了使用CUSUM控制图的一种新的方法一控制点方法.20##年James C.Fu用马尔可夫链法计算了CUSUM控制图与EWMA控制图的平均运行长度,并分别给出了运行长度分布.同年AlbertO Luceno &Jaime Puig-pey用高斯方程法算出了运行长度的概率分布和平均运行长度。20##年Johns提出了具有估计参数的累积和控制图的运行链长分布。

2.累积和控制图的使用条件

生产是连续的,按时间次序获得的样本代表了随时间推移的过程质量水平,而且生产过程的质量水平处在一个稳定状态,由于一些异常因素使质量突然发生了变化,那么过程在未调整前就将维持在这一状态,直到采取措施。累积和控制图可用于发现这个突然的变化。

(二)累积和控制图原理

1.累积和控制图理论基础——序贯概率比检验

累积和控制图以序贯概率比检验为主要依据,也就是说累积和控制图的数学原理为序贯概率比检验。

序贯概率比检验是指每次从需要检测的一批产品中抽检一个样本的产品,然后根据过去抽检的各样本的测试结果,比较在两种不同假设H ,H

,H 时出现上述序贯测试结果的概率,以这两种概率的比值

时出现上述序贯测试结果的概率,以这两种概率的比值 作为判断依据:

作为判断依据:

远大于1,H

远大于1,H 成立可能性大。

成立可能性大。

远小于1,H

远小于1,H 成立可能性大。

成立可能性大。

如果两种假设下的概率相差不大,则继续抽检下一个样本,再重复上述过程,直到能明确做出接受H 或H

或H 的假设为止。

的假设为止。

A. wald曾证明,令

A=

B=

B=

≥A,接受H

≥A,接受H 。

。

≤B,接受H

≤B,接受H 。

。

B< <A,继续抽检样本。

<A,继续抽检样本。

此时,当H 为真时接受H

为真时接受H 的概率约为α,α为犯第一类错误的概率。当H

的概率约为α,α为犯第一类错误的概率。当H 为真时接受H

为真时接受H 的概率为β,β为犯第二类错误的概率。

的概率为β,β为犯第二类错误的概率。

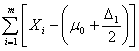

2.累积和控制图的原理

累积和控制图是在利用序贯概率比在假设检验的基础上发展起来的,原假设和备择假设表示如下:

H :μ=μ

:μ=μ H

H :μ=μ

:μ=μ

其中为μ样本X的均值,发生第一类错误和第二类错误的概率分别为α和β.如果

β/(1-α)<样本序贯概率<(1-β)/α

则不能接受H 或H

或H 。上式可以用于建立一个单侧控制图来检测均值的向上移动。如果一个时间序列的独立样本观测值X

。上式可以用于建立一个单侧控制图来检测均值的向上移动。如果一个时间序列的独立样本观测值X ,X

,X ,…,X

,…,X ,服从方差为σ

,服从方差为σ (均值未知)的正态分布,那么上式可以由以下式表示:

(均值未知)的正态分布,那么上式可以由以下式表示:

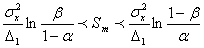

①

①

其中Δ =μ

=μ -μ

-μ ,是两个假定的均值之差或过程均值偏离μ

,是两个假定的均值之差或过程均值偏离μ 的程度,S

的程度,S 是对样本数据偏差的累积和

是对样本数据偏差的累积和

S =

=

则式①确定了上下控制线。

如需要检测过程均值在上下两个方向上偏离目标值 的情况,则需要用一对单侧累积和控制图来分别检测过程向上和向下的偏离情况。但是仍能保持用一个累积和控制图来检测两种情况。把偏离目标值的情况表示为

的情况,则需要用一对单侧累积和控制图来分别检测过程向上和向下的偏离情况。但是仍能保持用一个累积和控制图来检测两种情况。把偏离目标值的情况表示为 >

> 和

和 <

< ,犯第二类错误的概率分别为

,犯第二类错误的概率分别为 和

和 ,第一类错误的概率为α。则中心累积和

,第一类错误的概率为α。则中心累积和 的上下控制线为:

的上下控制线为:

UCL=

LCL=

其中 ,

, 。

。

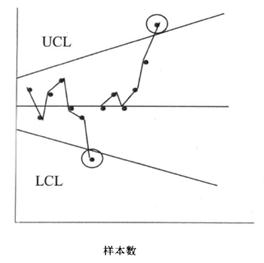

由于上下控制界限是样本数m的函数,所以上下控制线变为斜线,而不再是水平线,如图一所示。总之,对均值任何向上或向下的偏离 和

和 ,累积和控制图都适用于存在双侧偏离的过程。

,累积和控制图都适用于存在双侧偏离的过程。

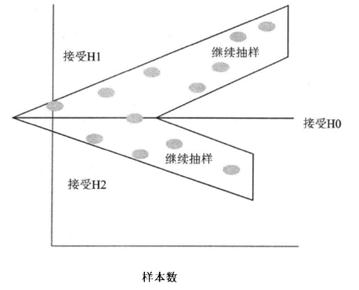

双侧检验的累积和控制图的不同序贯概率比的可接受区间一般的连续抽样的累积和控制图模型如图二所示,图中有三个判断区域来接受相应的假设:H :

: ,H

,H :

:

(

( >

> ),H

),H :

: (

( <

< ),如阴影部分表示。

),如阴影部分表示。

当样本累积和落到任何三个区域之一时,就停止抽样。在控制图中,仅仅向外扩张的上下控制线可以用于检测对均值的偏离.

图一 双侧检验的累积和控制图 图二 连续取样区间

3.累积和控制图的特点:

(1)累积和控制图充分利用所有样本信息,对过程平均水平变化反映灵敏。对于过程均值在0.5 至2

至2 的偏移,累积和控制图测出偏移需要的样本数约为常规控制图的一半,在提高过程监控的质量水平上有很大意义。

的偏移,累积和控制图测出偏移需要的样本数约为常规控制图的一半,在提高过程监控的质量水平上有很大意义。

(2)累积和控制图与目标值紧密联系在一起,综合控制了过程的统计稳定状态和相关的过程质量指标。

(3)累积和控制图的控制界限兼顾了第一类和第二类风险( 和

和 ),而常规控制图的控制界限只顾及第一类风险(

),而常规控制图的控制界限只顾及第一类风险( =0.27%)。

=0.27%)。

(4)累积和计算简单,便于绘图,很容易在累积和图上观测到质量水平趋于失控时的变化趋势。

(三)累积和控制图参数选取方法

1.基于序贯概率比检验的参数选取方法

在设计累积和控制图时,参数k和h的选取至关重要。根据所要求检测的目的不同,参数选取的方法也不仅仅是一种。由于累积和控制图与序贯概率比检验有着紧密的联系,当随机变量x服从正态分布、二项分布、几何分布、指数分布、泊松分布时,基于序贯概率比检验下,累积和控制图参数k和h的选取方法各不相同。下面主要论述一下当随机变量服从二项分布时参数h和k的选取方法。

用p表示实际过程的不合格率,用p 表示过程控制的目标不合格品率(在抽样验收中称p

表示过程控制的目标不合格品率(在抽样验收中称p 为合格质量水平),用p

为合格质量水平),用p 表示过程的极限不合格品率,p

表示过程的极限不合格品率,p ﹤p

﹤p 。p

。p 通常用以往若干个合格批获得的不合格品率的平均值给出,p

通常用以往若干个合格批获得的不合格品率的平均值给出,p 应保证产品质量不超过检验规范的要求,且p

应保证产品质量不超过检验规范的要求,且p 与p

与p 的比值一般不宜太小,通常在1.5~5之间,否则将会加大每一样本的容量n。

的比值一般不宜太小,通常在1.5~5之间,否则将会加大每一样本的容量n。

当过程正常时,可以认为每一个x 来自参数为n和p

来自参数为n和p 的二项分布总体,那么样本(x

的二项分布总体,那么样本(x ,x

,x ,┅x

,┅x )出现的概率为:

)出现的概率为:

P =

=

如果过程在第i+1次开始,参数变为n和p 的二项总体,此时样本(x

的二项总体,此时样本(x ,x

,x ,┅x

,┅x )出现的概率为:

)出现的概率为:

P =

=

作似然比,L=P /P

/P =

= ,令A≈(1-β)/α,其中α和β分别是犯第一类错误与第二类错误的概率,当L≥A时接受H

,令A≈(1-β)/α,其中α和β分别是犯第一类错误与第二类错误的概率,当L≥A时接受H 认为过程异常。

认为过程异常。

在L 两边取对数,得ln(L) ≥ln(A),通过计算有

两边取对数,得ln(L) ≥ln(A),通过计算有

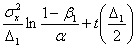

≥

≥

取

h= k=n?

k=n?

2.平均链长以及GB4887-85(计数型累积和控制图)中规定的参数选取方法

平均链长是指对给定的质量水平p,累积和控制图从开始到发出警报为止所抽取的平均样本数。

当过程处于目标质量水平p 时表示过程处于受控状态,如果报警则属于误报,用L

时表示过程处于受控状态,如果报警则属于误报,用L 表示受控过程的平均链长,即在受控状态下,平均经过L

表示受控过程的平均链长,即在受控状态下,平均经过L 次抽样才误发一次警报,这相当于犯第一类错误,这类误报要越少越好,即L

次抽样才误发一次警报,这相当于犯第一类错误,这类误报要越少越好,即L 越大越好,1╱L

越大越好,1╱L 即为犯第一类错误的概率。

即为犯第一类错误的概率。

当过程处于极限质量水平p 时表示过程已到失控状态,应该发出警报,用L

时表示过程已到失控状态,应该发出警报,用L 表示失控过程的平均链长,即平均抽取L

表示失控过程的平均链长,即平均抽取L 个样本就发一次警报,而不发警报相当于犯第二类错误。为及时发现失控L

个样本就发一次警报,而不发警报相当于犯第二类错误。为及时发现失控L 越小越好,1-1∕L

越小越好,1-1∕L 即为犯第二类错误的概率。

即为犯第二类错误的概率。

GB4887-85中有两种常用的L 与L

与L 的值,一是L

的值,一是L ≈1000,L

≈1000,L ≈10,二是L

≈10,二是L ≈200,L

≈200,L ≈5。由于L

≈5。由于L 、L

、L 与犯两类错误概率的关系,可由L

与犯两类错误概率的关系,可由L 与L

与L 制定(h,k),分别为C

制定(h,k),分别为C 方案与C

方案与C 方案

方案

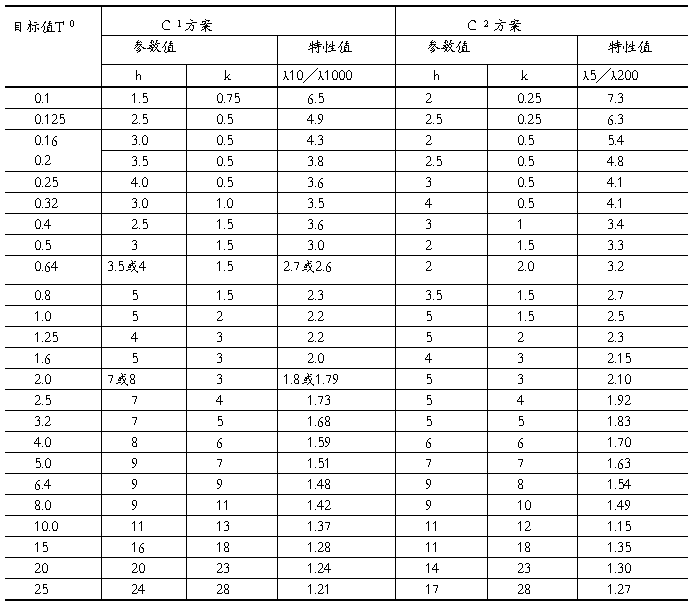

C 方案与C

方案与C 方案的累积和参数如表一:

方案的累积和参数如表一:

表一 C 方案与C

方案与C 方案的累积和参数

方案的累积和参数

四.实证分析

河北省河间市恒泰压铸件厂生产一种铸件,对其进行质量控制,每小时抽检一个样本,按检验规范的要求,产品的不合格率不超过6.5%,并希望对异常的生产过程能尽快检测出来。

1.针对上述要求,制定一个累积和控制方案:

(1)给出L 与L

与L ,以确定C

,以确定C 或C

或C 方案。通常用的L

方案。通常用的L ≈10或5,前者用C

≈10或5,前者用C 方案,后者用C

方案,后者用C 方案。由于希望能尽快检测出异常,所以采用方案C

方案。由于希望能尽快检测出异常,所以采用方案C 。

。

(2)根据产品的规范给出p 与p

与p 。在给出这两个参数时要注意p

。在给出这两个参数时要注意p ∕p

∕p 的值不能太大。由于规范要求不合格品率不能超过6.5%,故令p

的值不能太大。由于规范要求不合格品率不能超过6.5%,故令p =5.5%,确定p

=5.5%,确定p 时,应使p

时,应使p ∕p

∕p 的值不致于过小,根据过去的生产所能达到的较好水平,取p

的值不致于过小,根据过去的生产所能达到的较好水平,取p =3.2%。

=3.2%。

(3)当用C 方案时,根据p

方案时,根据p ∕p

∕p 的值,从λ10╱λ1000中找出最接近的比值,从该行对应的T

的值,从λ10╱λ1000中找出最接近的比值,从该行对应的T 值可确定样本容量n,即n=T

值可确定样本容量n,即n=T ╱p

╱p ,从而该行对应的h与k即为所求的参数。当用C

,从而该行对应的h与k即为所求的参数。当用C 方案时,则从λ5╱λ200中找出最接近的比值,然后确定n,h,k。在 C

方案时,则从λ5╱λ200中找出最接近的比值,然后确定n,h,k。在 C 方案中找出p

方案中找出p ∕p

∕p =1.7188最接近的值为1.70,则T

=1.7188最接近的值为1.70,则T =4.0,h=6,k=6.则

=4.0,h=6,k=6.则

n= T / p

/ p =125

=125

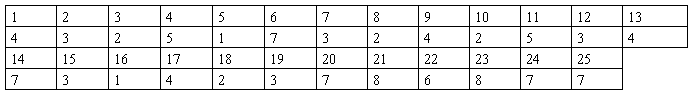

2.获取样本数据

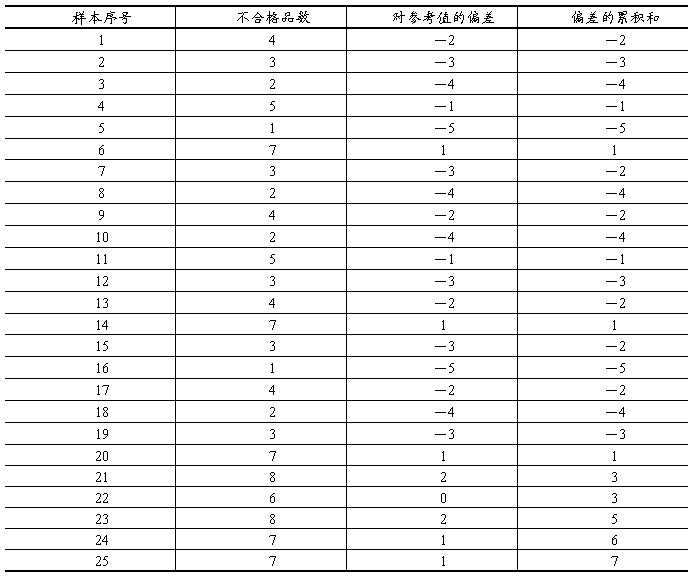

笔者于20##年4月25日来到河北省河间市恒泰压铸件厂进行调查,每半小时抽检125个产品,记录其中的不合格品数,结果如下表:

表二样本数据

3.计算各项指标

(1)计算每个样本的不合格品率

第一个样本不合格品率为p =4/125=3.2%,

=4/125=3.2%,

其余各个样本不合格品率类推.

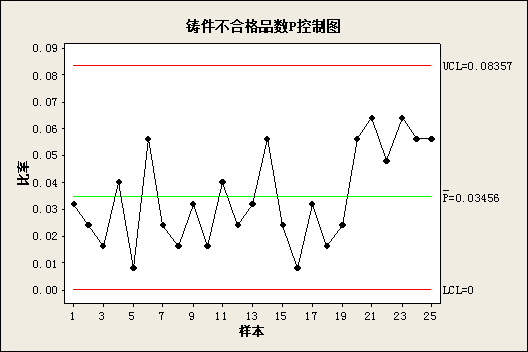

(2)计算中心线,上下控制界限

中心线CL  =3.456%

=3.456%

上控制界限 UCL  +3

+3 =8.357%

=8.357%

下控制界限LCL  -3

-3 =0(不能为负)

=0(不能为负)

4.绘制P控制图,并利用P控制图判断生产过程是否处于统计控制状态

(1)利用Minitab绘制P控制图,如下:

图三 不合格品数P控制图

通常我们可以通过观察控制图上的点的分布情况来判断生产过程是否处于统计控制状态,Minitab中有以下几个特殊原因进行检验:

检验 1 一个点距离中心线超过 3-s。检验 1 提供出最强有力的缺乏控制证据。

检验 2 连续 9 个点位于中心线的同一侧。检验 2 评估变异模式是否稳定。

检验 3 连续 6 个点,全部递增或全部递减。检测到一种趋势,或持续上移或下移。此检验查找一长串连续的点,这些点方向不变。

检验 4 连续 14 个点上下交错。这些点说明存在系统变量。变异模式应当为随机,但是当某个点通不过检验 4 时,这说明变异模式可预测。

(2)判断生产过程是否处于统计控制状态:

当样本或点未通过检验时,Minitab 会在控制图中指明检验编号,而控制图中无异常红点显示,而且由控制图可以看出,所有样本点通过了这四项检验,所以认为生产处于统计控制状态。

5.绘制累积和控制图, 并利用累积和控制图判断生产过程是否处于统计控制状态

(1)进行累积和方案的计算

表三累积和方案的计算

注:当累积和<0时,下一次重新计算累积和,当累积和大于h时判断过程异常,需要查找原因,加以校正。

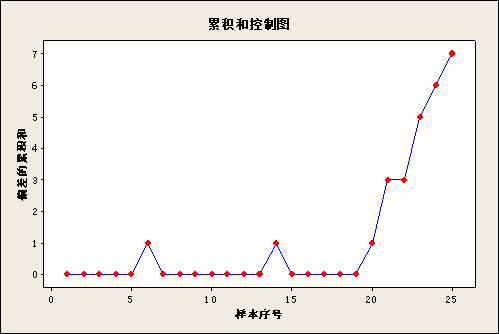

(2)根据以上数据得到累积和控制图,如下:

图四 累积和控制图

(3) 利用累积和控制图判断生产过程是否处于统计控制状态

在上图中可以看到,累积和控制图第25个样本发出“报警信号”,表明过程均值增大,从第20个样本到第25个样本的局部累积和超过了判断定距h,故判断生产过程异常。由于该累积和是从20号样本开始,因此20号样本可能是过程均值增大的起始点。判断过程异常后,应找出过程异常的原因,采取校正,校正后累积和从零开始。

6.结论

比较两图可以看出,累积和控制图第25个样本发出“报警信号”,判断生产过程异常,而P控制图没有任何异象,这进一步证明了累计和控制图充分利用所有样本信息,而休哈特控制图主要是利用了最后一个点所包含的过程信息而忽略了整个点子序列的信息,从而累积和控制图对过程异常有更高的灵敏度,更适合监控过程均值的小偏移.从而显示出它的优越性。另外,累积和计算简单,便于绘图,很容易在累积和图上观测到质量水平趋于失控时的变化趋势。

五、结束语

休哈特控制图和累积和控制图都是有效的质量控制工具, 而且累积和控制图对过程异常有更高的灵敏度。如果在企业中成功地实施了累计和控制图, 在质量控制中将起到更好的预防作用, 从而为提高产品质量, 降低生产成本, 为企业带来丰厚利润, 起到事半功倍的效果。然而累积和控制图在我国企业的质量控制中应用还是非常少的,因此建议政府和企业在推广累积和控制图的使用方面多做努力。

参考文献

周纪芗. 茆诗松. 质量管理统计方法[M] . 北京:中国统计出版社,1999.

周纪芗. 茆诗松. 质量管理统计方法[M] . 北京:中国统计出版社,1999.

崔恒建.控制过程方差的CusumQ图及其性质.数理统计与管理,1998,17

崔恒建.控制过程方差的CusumQ图及其性质.数理统计与管理,1998,17

孙静、张公绪.接近零不合格过程的几何Cusum最优控制.中国质量,1998,

孙静、张公绪.接近零不合格过程的几何Cusum最优控制.中国质量,1998,

孟祥新、廖永平.二项变量累积和图vspn图.北京机械工业学院学报,2000

孟祥新、廖永平.二项变量累积和图vspn图.北京机械工业学院学报,2000

蹼晓龙.过程参数未知时的连续检验问题.应用概率统计,2001,17

蹼晓龙.过程参数未知时的连续检验问题.应用概率统计,2001,17

睽晓龙.关于累积和(Cusum)检验的改进.应用数学学报,2003,26

睽晓龙.关于累积和(Cusum)检验的改进.应用数学学报,2003,26

王殊轶.Cusum控制图一种优化设计方法研究.工业工程与管理,2004

王殊轶.Cusum控制图一种优化设计方法研究.工业工程与管理,2004

王前洪、张宇.应用Cusum控制图检控过程变差方法的比较.现代制造工程,2006,(2)

王前洪、张宇.应用Cusum控制图检控过程变差方法的比较.现代制造工程,2006,(2)

薛丽. 累积和控制图参数选取方法. 硕士学位论文. 2007.4

薛丽. 累积和控制图参数选取方法. 硕士学位论文. 2007.4

潘渔洲.现代企业质量管理[M] .经济管理出版社,1999.

潘渔洲.现代企业质量管理[M] .经济管理出版社,1999.

张维铭 .统计质量控制理论与应用[M] .浙江大学出版社,1992.

张维铭 .统计质量控制理论与应用[M] .浙江大学出版社,1992.

王毓芳, 郝凤,张世荣,等.过程控制与统计技术[M] .中国计量出版社,2001.

王毓芳, 郝凤,张世荣,等.过程控制与统计技术[M] .中国计量出版社,2001.

孙 静 .GBT4091-2001常规控制图理解与实施[M] .中国标准出版社,2002 .

孙 静 .GBT4091-2001常规控制图理解与实施[M] .中国标准出版社,2002 .

王卉.适应性质量管理[J] .电子标准化与质量,2000(4).

王卉.适应性质量管理[J] .电子标准化与质量,2000(4).

王前洪,张宇.累积和控制图和传统控制图同时监控均值.机械工程自动化2006.4

王前洪,张宇.累积和控制图和传统控制图同时监控均值.机械工程自动化2006.4

Page E S. Continuous inspection schemes[J]Biometrika.1954(4)

Page E S. Continuous inspection schemes[J]Biometrika.1954(4)

Lucus J M.Crosier R B.fast initial response for CUSUM quality control shemes:give your CUSUM a head start[J]Techonometrics 1982.24

Lucus J M.Crosier R B.fast initial response for CUSUM quality control shemes:give your CUSUM a head start[J]Techonometrics 1982.24