20xx年管材线管车间问题总结

四月份

? 4月30号 2#和3#机110*3.2实壁管单重超重严重,单根超内控都在0.4kg左右。抽查壁厚在3.3-3.46之间,超内控壁厚所致。 五月份

? 5月4号白班16-405 开机脏料 ,报废较多,30包左右。原料问题,对原料进行更换后生产正常。

? 5月22号夜班,3#110*3.2内壁有气泡,报废较多,40根左右。原因是试料快结束时,新配方与以前配方的料相混合所致。挤出一段时间后生产恢复正常。

六月份

? 5月28号白班,110*3.2 格瑞派,160*4.0福瑞派由于轻钙质量问题,导致产品脏料严重。报废较多。用别的轻钙对其进行替换后,生产正常。对库区产品进行挑拣,160库区挑捡109根,110挑捡230多根,对报废产品进行破碎,再消耗。

? 6月3号白班,10#机台110*2.8福瑞派脏料严重,报废100多根,最后发现是料筒抽真空口处堆积灰尘杂质等导致挤出时管材脏料明显,对其进行清理后,挤出正常。

? 6月15管材脏料严重,主要集中在110*3.2实壁管,110实螺,实壁管材,统计周一到周五下午,因脏料产生的废料13055kg。脏料原因主要由于回用料,和粒子料中含有杂质所致。下步打算在配方中减少粒子料用量,慢慢消耗,等消耗完这批有脏料的粒

子料后再换回原来配方。

? 6月23夜班,线管生产夹东西严重,导致报废较多,产生废料600kg左右。2#机台螺纹破裂,导致废料较多,另一个原因混料车间料斗磁力架型号使用不当,导致加铁严重。

6月份由于弋阳轻钙导致车间大面积脏料废品较多从5月28号到6月15号车间陆续出现批量脏料共计16吨,混料截停问题干混料造粒,共产生脏料粒子60吨。

7月份

? PVC管材空壁螺旋管110*5.0内壁收缩痕,报废5根。调试处理,境地料筒温度,降低速度,生产恢复。

? 5月28号白班,110*2.8福瑞派,110*3.2格瑞派,160*4.0福瑞派,50*2.0福瑞派脏料严重,160*4.0库区挑拣109根,报废处理,110*2.8挑拣230多跟,报废处理。110*3.2格瑞派车间报废50根,50*2.0福瑞派报废630kg左右。由于轻钙的问题所导致,对轻钙进行替换后生产恢复正常。

? 15#160空螺空落破裂。

? 17#50*2.0实壁管,内壁发麻。对机筒温度进行降低,降低喂料速度。正常生产。

? 18#50*2.0实壁管,夹东西,报废5根。

? 24号夜班,9#110空螺,机筒螺杆断裂,责任人高帅,已经对其进行了处罚并通报批评。

8月份

线管车间本月夹东西频次较高31次,内壁划痕较明显,偏壁现象20次,长短不齐24次。另外25号白班20-305出现脏料,这是线管消耗磨粉料所致,更换原料后生产恢复正常。

? 1.管材车间普遍存在壁厚不稳定,超重跟偏壁现象。 ? 2.3#机台出现大小头频次较高(8次)

? 3.17#,18#50*2.0外壁易出现划痕(10次);原因是由于定型套易堆结水沟,石蜡等杂质所致,对定型套砂纸清理后恢复正常,现要求没三天天对定型套清理一次。

? 4.14#机台110实壁螺旋牵引问题频次较高(4次)。

? 5.8月2号到8月5号格瑞派产品出现大面积发黄,调整配方后无法改善,对北川正泰轻钙进行替换后恢复正常,因发黄产生废料13吨左右。

? 6.15#机台跳闸,导致停机时间较长,2天。

9月份

线管车间

线管车间本月夹东西频次较上月有所减少(16次),这是混料车间加料口铺设钢板减少了杂质的来源。20-305内壁划痕较明显,偏壁现象较突出21次,长短不齐19次。九月份夜班出现断了两次,这是由于九月份开机台较多(基本都是18条线一个班),加料人员未及时处理导致料斗蓬料引起的断料。

管材车间

? 1.管材车间在接班时普遍存在壁厚偏厚,单重超重现象。

? 2.14#机台顶锯频次较高(6次),动力对切割锯进行维修后恢复正常。

? 3.10#机台机桶温度失控频繁(3次),导致产品发黄,共计废品73根,操作工对温度调整后恢复正常。

? 4.14#机台110实壁螺产品发黄,工艺参数变化明显,排查发现混料机气缸存在问题,导致高混原料漏进冷混引起,产生废品300kg。

? 5.12#机台喷料一次,对责任人进行了通报处罚。

? 九月份管材车间出现大面积脏料点两次,大面子黑线两次。一个是消耗前期脏料粒子导致,一个是破碎粒子中混有其它粒子导致,对责任人进行了通报处罚。

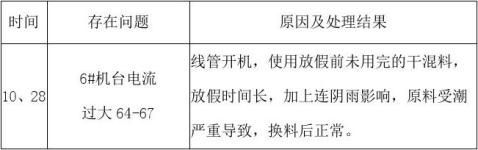

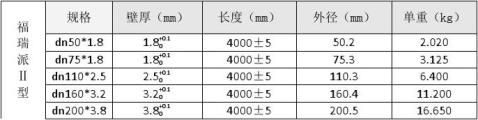

10月份

线管车间本月夹东西频次较上月有明显下降(8次),一个是混料车间加强对磁力架的清理,并对供应商来料车辆要求包裹塑料纸等措施减少了杂质的来源。20-305内壁划痕较明显,口模处容易出现堆料(一个小时堆积一次),刮料频次较高。对配方进行调整后刮料现象有所降低。下月继续对刮料进行跟进,改进配方,解决口模集料现象。 管材车间

? 1.管材车间3#,6#,12#壁厚控制不好,多数是由于操作工的责任心 不到位导致,下月打算实施新的处罚标准对壁厚加强控制。 ? 2.10月23号3#,4#各喷料一次,混料车间新来试工人员未对加料料斗及时巡查导致。

? 3.10月10号10#机台螺杆断裂,停机处理。

? 4.10月22号白班,管材车间大面积脏料,对脏料机台换料后逐渐恢复正常,产生废品1.2吨。排查发现轻钙袋子外有大量煤渣导致。这是供应轻钙车辆使用拉煤车辆并未对车辆进行铺垫塑料袋等措施导致,已和供应部进行了沟通,后期来料必须做相应处理。

? 5.10月20号夜班18# 12# 13#机台喂料螺杆多次卡死,这是由于破碎机筛网安装不到位,导致破碎粒子太大造成的。对粒子进行排查,将过大的粒子料进行了二次破碎。

11月份

线管车间本月夹东西频次较上月有明显下降(8次),一个是混料车间加强对磁力架的清理,并对供应商来料车辆要求包裹塑料纸等措施减少了杂质的来源。20-305内壁划痕较明显,口模处容易出现堆料(一个小时堆积一次),刮料频次较高。对配方进行调整后刮料现象有所降低。下月继续对刮料进行跟进,改进配方,解决口模集料现象。 管材车间

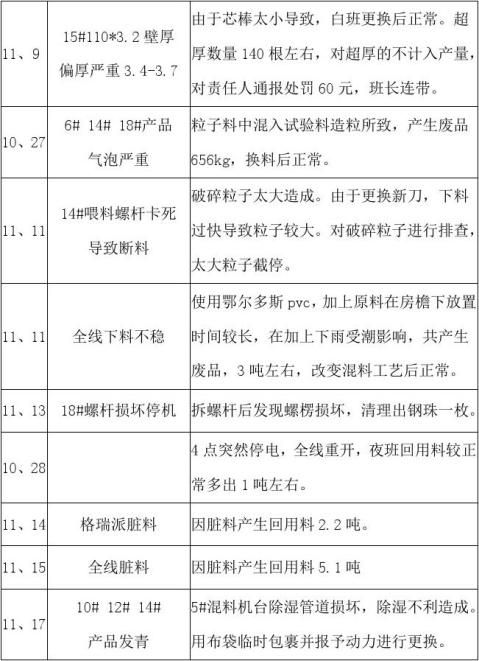

20xx年管道公司质量问题分析及赔偿情况

质量要求

一、外观

1、不同规格产品之间无明显色差,与管件样件之间对比无明显色差。 2、产品表面不允许有发黄和明显的分解线等。

3、产品内外壁不允许有气泡、裂口,波纹,麻点,凹槽及凹凸不平等现象。 4、产品端口应切割平整且与轴线垂直,端口无明显泡孔和崩口。 5、产品内外壁无明显支架线、无明显的黑点杂质。

6、标识:同规格产品喷码字体大小、字符间隔应一致,保证同规格产品的喷码一致。具体喷码尺寸见表1-2-1。

表1-2-1 喷码标识字体标准

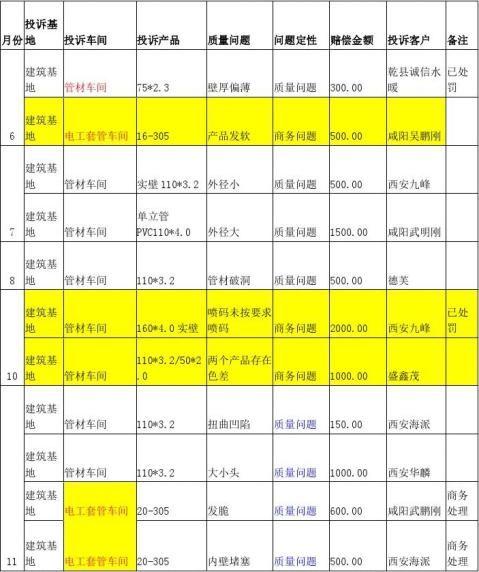

二、尺寸

1、产品壁厚应均匀一致,壁厚偏差不大于0.2 mm,见表1-2-2。

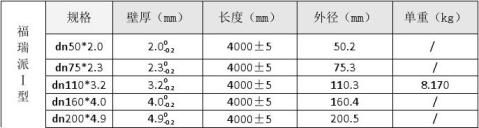

表1-2-2 管材尺寸表

续表1-2-2 管材尺寸表

续表1-2-2 管材尺寸表

表1-2-2 加厚型管材尺寸表

2、产品应无明显的椭圆变形。管材不圆度应≤0.024 dn(dn 为管材的公称外径)。

3、产品长度为4m,管材长度偏差为±5㎜,定制产品长度不允许有负偏差。 4、产品的外径与管件样件配合无间隙,摇动不脱落为合格,若样件检验发生争议,以π尺测量尺寸为准。

5、产品外径尺寸标准详见附表2,实际检验中以外径尺寸偏差±0.05 mm为合格。 三、内在性能

1、产品与地面垂直自由跌落不破裂为合格。 2、压产品端口变形至1/2不破裂为合格。

车间规范

车间缠绕膜规定及处罚管理办法

为了进一步提高车间产品的外观质量,为销售提供性价比较高的产品,车间对产品缠绕膜的标准和注意事项进行重新规定,并对违反标准的进行相应的处罚。

一、 夏季温度较高,绝对不允许片膜之间出现脱节现象,要保证胶膜缠绕在片膜之上,允许片膜与片膜之间有惨合,但不允许参合太多(参合部分不能超过片膜宽度的1/3)。

二、 辅助工应及时更换缠绕膜用完的机台,坚决杜绝管材上只有片膜或者只有胶膜的状态出现。对于刚开机缠绕机未缠绕上的管子,必须人工缠绕,完后在管子两端用胶带缠绕以防后续工序脱落。

三、 在管材两端若出现片膜脱落现象,必须用胶带进行缠绕,防止引起缠绕膜连续脱落。

处罚办法

工人必须严格按照包装规定来操作,对于么有按照规定者将按照如下办法进行处罚

1、整车有10根以内通报处罚10元

2、整车有20根以内通报处罚20元

4、整车超重20根以上通报处罚30元班长连带处罚10元

添加停机料规范

一、 添加停机料前,首先关闭给料装置和主机真空泵,关闭机身加热装置根下有辅助设备,下来添加停机料。

二、 添加停机料时,必须从下料口处平稳,均匀添加。禁止从观察口添加。禁止连续猛然添加,以免对螺杆和机筒造成损伤。

三、 添加过程中,逐渐降低螺杆转速,5-8转。

四、 停机料到出口模时,停止加料,然后关闭所有电源开关。

处罚办法

对上述规定各操作工必须严格遵守对于违反操作者按如下规定处罚

五、初次发下者,给予相应操作工通报批评,罚款10元

六、再次发现者,给予严重警告批评,罚款50元,班长连带,处罚10元

操作工操作规范

1、操作工必须严格按照?挤出机安全操作规程?对挤出机进行操作。

2、操作工开机前需了解自己当班生产产品的规格尺寸、外观质量以及检查喷码机喷码是否符合标准要求。

3、挤出机正常运转后,操作工在对定型冷却箱、牵引机、切割机等辅助设备操作时,要按照设备操作规范安全操作,切勿粗心大意或违章操作而造成人员和设备的损伤。

4、在生产过程中遇到意外状况,例如断料:应先将主机转速降至5转以下(严禁设备在非正常情况下高速运转),然后对下料斗进行处理,如果3分钟之内未解决供料问题,必须先停机,然后再处理供料问题,待解决之后再重新开机。

5、挤出生产线正常运行后,操作工不得无故脱岗或做任何其他与工作无关的事情。

6、操作工必须每隔两小时对挤出机的各段温度、主机电流等参数进

行记录,并对产品的外观、壁厚、长度以及喷码情况进行检查并做好记录,下班后将工艺自检记录表按时交付班长。

7、设备正常运转后,操作工需将工艺参数调至与配备工艺卡的参数范围之内,不得随意进行更改。如必须更改时按照工艺管理制度进行操作。

操作工对挤出的停机料、分解料以及正常的挤出块料及时的进行分类装袋并返回粉碎班。线管机头调试时,挤出管坯应拉直,禁止出现大量呈盘装堆积现象的出现,交接班之前认真清理所负责机台及机台周围地面的卫生

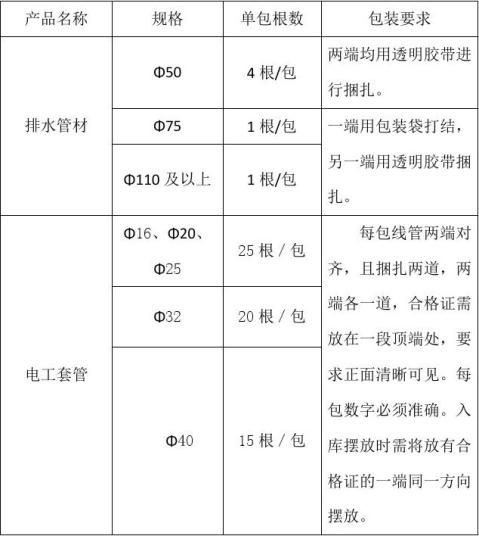

管材车产品包装规范

1、包装人员对产品进行包装前,先了解所打包机台产品的规格及名称,然后合理选用包装膜,产品装车后应摆放整齐,以便及时发现因计数器故障或其他原因造成的管材长度不一。

2、包装人员在对产品进行包装时,对于未成型、明显大小头、锯口不齐、内壁发麻及外观杂质严重等质量问题的管材的应予以剔除;另外因之前未发现质量问题而包装好的管材,经发现后应先将包装膜除去之后方可返回粉碎房。

3、包装过程中要求每小时应对产品外径进行一次检验,选用与产品相配套的管件进行检测,管材能插入管件承口的1/3为合格。防止不合格品套袋入库。

4、包装人员交接班之前将包装区域地面卫生清理干净,并将剩余的胶带纸数量、包装膜称量统计后退回库房。

5、产品包装膜包装具体规范如下:

挤出机开机规范

1、详细检查运转机构、电气系统、润滑系统是否正常,温度控制等

仪表是否灵敏,压缩空气、真空及冷却水系统等是否畅通。

2、检查模具规格是否正确,部件是否齐全,检查挤出机上所安装的

模具、定径套是否正确,表面是否清理干净。

3、检查挤出机润滑油是否足量,油、水、气路是否畅通,电加热系

统是否正常,压力传感器、温控表工作是否正常。

4、安装模具,若是新装模具,首先把各处螺丝再检查一遍是否松动。

接好加热圈及热电偶。

5、将机筒、模具各区温度设定到130℃-140℃,开始加热升温。先加

热机头模具,再加热机身,尽量使机头、机身同时达到设定温度。

6、待各区温度达到设定温度后,保温半小时,参照管材成型工艺卡

上的温度要求,再次设定各区温度及螺筒温度,继续升温。温度达到开机设定温度后,保温20—30分钟。

7、开机前保证机头、定型台、牵引机、包装机、切割机在一条直线

上,并接好水、气系统。

8、开机时先启动主电机,将主机转速调到3~5转,先加停机料待出

料正常后,停加停机料的同时启动喂料螺杆,逐步提高螺杆转速及喂料速度,使之达到工艺要求,并根据出料情况,调整口模顶丝,对管材壁厚进行粗调,使其达到生产工艺卡要求。

10、待塑化的料坯成型挤出后,要根据挤出管坯的塑化情况对设备进

行调节,如果管坯太硬,一拉断裂,证明生产温度太低,需将机身温度升高,并且在真空口中进行观查,看机身中的物料是否塑化,并且塑化量要达到75%,将温度、壁厚调整合适后,开始牵引,按顺序开启牵引机、水泵、真空泵。

11、精调螺杆转速、喂料转速、牵引速度、加热温度、真空等工艺参

数,使管材尺寸、外观质量等达到标准要求,进行正常生产。

12、按时认真填写管材挤出操作记录表和班组交接班记录,并及时巡回检查。

挤出机停机操作规范

1、停止生产时,首先关闭给料装置和主机真空泵,关闭机身加热器和关停下游辅助设备。加停机料,逐渐调低螺杆转速5-8转,到停机

料出口模时,停止加料,然后关闭所有电器开关。

2、卸下模具热电偶及加热圈,拆卸模具并及时清理模具。

3、关闭总电源及压缩空气、冷却水开关。

4、把模具送入模具房。

5、成品包装入库并做好数量记录。

6、废、次品分类送粉碎房并做好数量记录。

7、打扫机台及工作现场环境卫生。

第二篇:车间现场管理总结

6S管理推行以来,公司6S管理取得了如下阶段性成果:

1、车间现场井然有序,条理分明。车间通道黄色地坪漆已涂刷完毕。

2、各小组的工作区域已按照6S管理要求整理整顿完毕,每个作业区域都有标识,每

天检查,合格后才能进行生产。

3、收集、整理了各区域标识,制定了各区域标识方案,制作了各项目看板。

4. 车间原有电源箱是几块钢板利用车间钢结构立柱对接而成,安全没保障。经讨论

把车间的电源箱全部换成标准、统一的正规电源箱,每日专人检查。

5. 各种设备统一摆放,配备了设备保养卡,做到专人负责,专人管理。

6. 成立卫生检查小组,每天下班检查,第二天公布结果,把每天存在的不足提出来,

便于改进。

7. 坚持合理化建议的收集,有合理化建议三天内回复到本人,坚定提合理化建议人

的积极性。

推行6S管理以来,车间管理出现了较大的变化,部分区域工作现场整洁有序,区 域明确、通道畅通、标识清晰;工具柜架物品摆放整齐有序、标识清楚,有力地促进 了工作质量和工作效率的提高,提高了空间利用率和工作效率。同时治理整改了部分 消防安全、生产安全隐患,提高了员工安全防范意识,生产车间整体形象得到了提高。

6S管理推行工作下一阶段工作安排

1、继续深化标识要求和宣传栏、看板,实施现场整体规划(地面处理、标识等),全

面实施整理整顿。

2、开展6S管理专业培训教育,开展包括质量、安全等知识在内的系统6S管理

专业培训教育,培养一批既熟悉6S管理知识和推行技巧,又具有一定质量、安全等专业管理知识的6S管理骨干。

3、开展6S管理简报、知识竞赛、6S看板和6S宣传专题等行之有效的宣传形式,

逐渐形成6S管理文化氛围。

4、加强宣传教育培训工作,组织开展亮点创意、征文演讲竞赛活动,加强单位

内部和单位之间的交流学习,做好班组长骨干培训,为公司长远发展打下坚实的基础。

5、制定针对性强、可操作性强的检查评价文件,在检查考核评比基础上,每季

度进行一次检查评比,年底按累计成绩评出6S管理优秀单位予以表彰,最终实现6S规范管理。

我们有决心、有信心不断持续改进,完善提高,巩固现有成果,创新6S管理、拓宽6S管理,将6S管理做深、做细、做实,全力打造出一流的生产现场,为打造一流公司的宏伟目标做出贡献。

工程装备研发部

二〇20xx年x月x日