塑料成型工艺与模具设计要点总结

1、在塑料成型生产中,成型优质塑料的重要条件是【先进的模具设计,优质的模具材料,合理的加工工艺,和现代化的成型设备。】

2、塑料模具按照塑料制件的 成型方法 分【注射模、压缩模、压注模、挤出模和气动成型模】。

3、固体聚合物的结构按照分子排列的集合特点分为【结晶型和无定型】。

4、线性无定形聚合物常态有【玻璃态,高弹态和粘流态】。

5、几乎所有的塑料都由【树脂】和【添加剂】构成。

6、添加剂分为【a填充剂,b增塑剂,c稳定剂,d润滑剂,e着色剂和f固化剂。】

7、塑料按(合成树脂的分子结构和特性)分为【热塑性塑料和热固性塑料】。

8、塑料按(应用范围)分【通用塑料,工程塑料和特殊塑料。】

9、热塑性塑料的工艺性分为【收缩性、流动性、相容性、吸湿性和热敏性。】

10、影响塑料成型收缩的因素主要有【a塑料品种b塑料结构c模具结构d成型工艺条件】

11、流动性:在成型过程中,塑料熔体在一定的温度与压力作用下填充模腔的能力。

12、熔融指数见p36

13、塑料流动性采用统一的方法确定,对热塑性塑料采用 熔融指数测定法和螺旋线长度法。

14、影响热“塑”性塑料流动性的因素主要有【a温度,b压力,c模具结构。】

15、影响热“固”性塑料的流动性的因素主要有【a塑料品种,b模具结构,c成型工艺。】

16、注射成型的优缺点:【优:a成型周期短,b能一次成型外形复杂、尺寸精确、带有金属或非金属嵌件的塑料制件,c对成型各种塑料的适应性强,d生产效率高,e易于实现全自动化;缺:a设备造价高,b磨具制造费用高,c不适合单件小批生产】。

17、完整的注射成型工艺过程 :a成型前的准备,b注射过程,c塑件的后处理。。。

18、注射过程步骤分为 【a加料,b塑化,c注射,d脱模e冷却】;

19、注射的过程分为以下阶段【冲模,保压,倒流,浇口冻结后的冷却和脱模】

20、影响注射成型工艺的重要参数是 【塑化流动,冷却的温度,压力和相应的各个作用时间】。

21、料筒温度:料筒最适合的温度范围应在【粘流态温度θf和热分解温度θd之间】。

22、注射模塑过程中的压力包括【塑化压力,注射压力】,它们直接影响塑料的塑化和塑件质量。

23、塑化压力:背压 指的是采用螺杆式注射机时,螺杆头部熔料在螺杆转动后退时所收到的压力。

24、注射压力:是指柱塞或螺杆头部对塑料熔体所施加的压力。

25、塑件的结构工艺性设计的主要内容包括:::尺寸和精度、表面粗糙度值、塑件形状、壁厚、斜度、加强肋、支承面、圆角、孔、螺纹、齿轮、嵌件、文字、符号和标记等。。。

26、热“固”性塑料的小型塑件,壁厚取值:1.6~8mm;热塑性塑料壁厚取值:2~4mm。

27、为什么同一塑料零件的壁厚应尽可能一致?

答:壁厚不一致,会因冷却和固化速度不同产生附加内应力,使塑件产生翘曲、缩孔、裂纹甚至开裂。塑件局部过厚,外表回出现凹痕,内部会产生气泡。

28、加强肋的主要作用是【增加塑件强度和不免塑件产生翘曲】。

29、为什么塑件上转角处采用圆弧过渡?

答:a避免应力集中,b提高强度,增强冲模能力。C、使塑件变得美观,有利于冲模时流动。D 有圆角避免淬火时因应力集开裂。

30、塑件中嵌入嵌件的优缺点是什么?

答:优,a为了增强局部的强度、硬度、耐磨性、导电导磁性等,b为了提高精度、增加塑件的尺寸和形状的稳定性,c为了满足某些对塑件的特殊性能要求;;;缺,增加塑件的成本是模具结构复杂降低生产率,使生产难于自动化。

31、(tk)注射模具按成型塑料的材料分为【热塑性塑料注射模具,热固性塑料注射模具】。

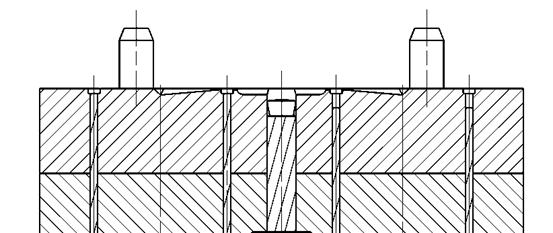

32、注射模具基本结构都是由【动模和定模】组成。

33、一般注射模具可分为:

A成型零部件 B合模导向机构 C浇注系统 D侧向分型与抽芯机构

E推出机构 F加热和冷却系统 G排气系统 F支承零部件

34、设计注射模时,设计者首先应了解哪些参数?

模具的结构,类型和模具的型腔个数,需用的注射量,塑件在分型面上的投影面积,成型时需用的合模力,模具的厚度,安装固定尺寸以及开模行程等。

35、锁模力注射成型时,塑件在模具分型面上的投影面积是影响锁模力的主要因素【其数值愈大,需要的锁模力愈大】。;

36、A注射机最大开模行程(Smax)与模具厚度 有关 时的校核,主要是指【合模系统为全液压式机构】。B注射机最 大开模行程(Smax)与模具厚度 无关 时的校核《液压和联合作用的锁模机构》

37、注射模具有的只有一个分型面有的有多个分型面;形状有平直、倾斜、阶梯、曲面和瓣合。。。

38、分型面的形式: A垂直分型面B倾斜分型面C阶梯分型面D曲面分型面E瓣合分型面

39、浇注系统是指(塑料熔体从注射机喷嘴射出后到达型腔之前在模具内流经的通道。)浇注系统分为【普通流道】浇注系统和【热流道】浇注系统。

40、普通流道浇注系统由【主流道、分流道、浇口和冷料穴】;

41、浇注系统的作用是什么??

A将来自浇注机喷嘴的塑料熔体均匀而平稳的输送到型腔,同时使型腔内的气体能及时顺利的排出。B在塑料熔体填充及凝固的过程中,将注射压力有效地传递到型腔的各个部位,已获得完整、内外在质量优良的塑料制件。

42、(tk)主流道:是浇注系统中从注射机喷嘴与模具相接触的部位开始,到分流道为止的塑料熔体的流动通道。

43、分流道:是指主流道末端与浇口之间这一段塑料熔体的流动通道。

44、常用的分流道形状为【圆形,梯形,U形,半圆形和矩形】。

45、浇口(除直接浇口外)是:浇注系统中截面积最小的部分,但却是浇注系统的关键部分。。浇口的位置、形状和尺寸对塑件的性能和质量的影响很大。是连接流道和型腔的通道。

46、常用浇口形式有哪些??

1直接浇口,2侧浇口,3扇形浇口,4平缝浇口,5环形浇口,6盘形浇口,7轮辐浇口

8爪形浇口,9点浇口,10潜伏浇口,11护耳浇口。

47、分流道的布置形式分【平衡式和非平衡式】;平衡式:指从主流道到各个型腔的分流道,其长度、截面形状和尺寸均对应相等;非平衡式:是指由主流道到各个型腔到分流道的长度可能不是全部对应相等。。。P139

48、为什么设计型腔时必须考虑排气问题?

答:当塑料熔体填充型腔时,必须顺序排出型腔及浇注系统内的空气及塑料受热或凝固产生的低分子挥发气体。如果型腔内因各种原因产生的气体不能被排除干净,一方面将会在塑件上形成气泡、接缝、表面轮廓不清及充填缺料等成型缺陷,另一方面气体受压,体积压缩产生高温会导致塑件局部碳化或烧焦(褐色斑纹),同时积存的气体还会产生反向压力而降低冲模速度。。。

49、模具中决定塑件几何形状和尺寸的零件称为成型零件,包括【凹模,型芯,镶块,成型杆和成型环】等。。

50、凹模:是成型塑件【外表面】的主要零件。按组合形式分为【整体嵌入式,局部镶嵌式,底部镶拼式,侧壁镶拼式和四壁拼合式】。。

51、凸模和型芯:是成型塑件【内表面】的零件。。

52、成型零件工作尺寸的类型?

型腔和型芯的径向尺寸(包括矩形和异性零件的长和宽);型腔的深度尺寸和型芯的高度尺寸;型芯和型芯之间的位置尺寸。。。

53、影响塑件尺寸精度的主要因素有哪些?

a塑件收缩率的影响;b模具成型零件的制造误差;c模具成型零件的磨损;d模具安装配合的误差

54、成型零件工作尺寸的计算公式见P160.

55、合模导向机构的形式有:【导柱导向和锥面定位】。。。

56、导向机构的作用?

A定位作用 B导向作用 C承受一定的侧向压力

57、简述导柱结构和技术要求:

a长度 b形状 c材料 d数量及布置 e配合精度

58、简述推出结构的设计原则:

a推出机构应尽量设置在动模一侧; b保证塑件不因推出而变形损坏

c机构简单动作可靠 d良好的塑件外观 e合模时的正确复位

59、简单推出机构包括【推杆推出机构,推管推出机构,推件板推出机构,活动镶块及凹模推出机构,多元综合推出机构】等。。。

60、单推板二级推出机构的常见形式?

拉钩式二级推出机构;斜楔滑块式二级推出机构;滑块拉杆式二级推出机构, U形限制架式二级推出机构。

61、斜导柱侧向分型与抽芯机构的组成?

与开模方向成一定角度的斜导柱,侧型腔或型芯滑块,导滑槽,楔紧块和侧型腔或型芯滑块(定距限位装置)。

62、填图题见P219.A侧型心滑块B斜导柱C凸模D推杆E推件板F定模版G定距螺钉H弹簧

63、简述冷却系统的设计原则?

a冷却水道应尽量多、截面尺寸应尽量大 b冷却水道至型腔表面距离应尽量相等

c浇口处加强冷却 d冷却水道出入口温差应尽量小

e冷却水道应沿着塑料收缩的方向设置

64、压缩模的组成部分?

a型腔 b加料室 c导向机构 d侧向分型抽芯机构 e脱模机构 f加热系统

65、压缩模根据模具加料室的形式分类有哪些?

A溢式压缩模 B不溢式压缩模 C半溢式压缩模

66、简述塑件在模具内加压方向选择的考虑原则?

a便于加料 ;b有利于压力传递;c便于安装和固定嵌件;d便于塑料流动;

e保证凸模的强度;f保证重要尺寸的精度;g长型芯位于施压方向。。。。。

67、相容性 是指两种或者两种以上的塑料,在熔融状态不产生分离现象的能力

68、吸湿性 是指塑料对水分的亲疏程度

69、热固性塑料的工艺性能有 A 收缩率 B流动性 C水分及挥发物的含量D固化速度

70、除采用加强肋外,薄壳状的塑件可以制成球面或者拱面,这样可以有效地增加刚性和减小变形

71、分型面的确定原则:A 分型面应该选择在塑件外形最大轮廓处 B 确定有利的留模方式 C保证塑件的精度要求 D满足塑件的外观质量要求 E便于磨具加工制造 F对成型面积的影响 。

72、塑件在成型过程中的最大尺寸误差应该是各种误差的总和

δ=δz+δc+δs+δj+δa

δ 塑件的成型误差 δz模具成型零件制造误差 δc模具在使用最大磨损量 δs塑料收缩率波动引起的塑料尺寸误差 δj 成型零件配合的间隙变化引起的塑件尺寸的误差δa安装成型零件引起的塑件才误差

希望以上这些可以对您的学习有所帮助,但是由于水平有限以及其他方面的因素,文本里面一定还存在不尽人意的地方和错误,恳请读者斟酌参考。

小编

2013.5.5

第二篇:塑料模具设计(内含实训小结)

目录

第一章... 2

一、塑件是的工艺分析... 2

PP塑料概念... 3

比重: 3

二、塑件的材料分析... 3

成型收缩率: 1.0-2.5%.. 4

成型温度:160-220℃... 4

干燥条件:... 4

物料性能 密度小,强度刚度,硬度耐热性均优于低压聚乙烯,可在100度左右使用.具有良好的电性能和高频绝缘性不受湿度影响,但低温时变脆,不耐磨易老化. 适于制作一般机械零件,耐腐蚀零件和绝缘零件。 4

成型性能... 4

三、塑件的工艺尺寸... 5

第二章... 5

一、模具的结构设计... 5

二、注射机选择及校核... 6

三、确定浇注系统... 7

四、分型面的设计... 9

第三章... 10

一、模具成型零件工作尺寸的计算... 10

模具型腔的尺寸计算... 10

型芯布置... 11

参考文献... 15

奔驰车标塑料模具设计

第一章

一、塑件是的工艺分析

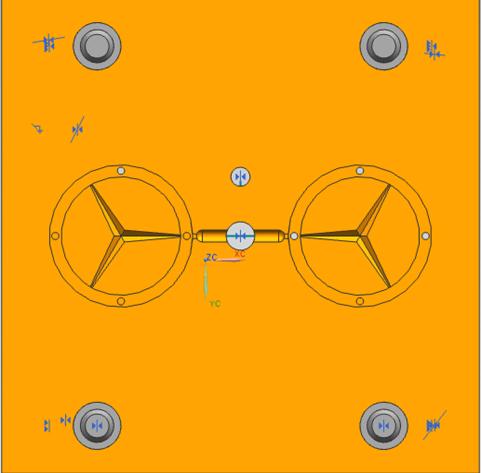

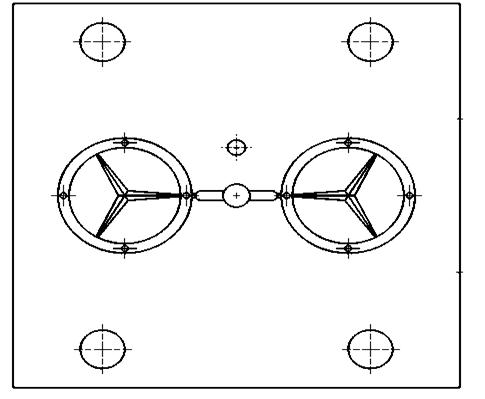

塑件如 图1 所示,材料为聚丙烯(PP)。该塑件尺寸小,精度高。此塑件为奔驰车标外有圆环,外环为ø60、内环为ø50。中间为奔驰的三角。

名称:奔驰车标

材料:聚丙烯(PP)

中文名:(聚丙烯)

英文名称:Polypropylene

PP塑料概念

比重:

0.9-0.91克/立方厘米

二、塑件的材料分析

关于PP材料的介绍

成型收缩率: 1.0-2.5%

成型温度:160-220℃

干燥条件:

物料性能 密度小,强度刚度,硬度耐热性均优于低压聚乙烯,可在100度左右使用.具有良好的电性能和高频绝缘性不受湿度影响,但低温时变脆,不耐磨易老化. 适于制作一般机械零件,耐腐蚀零件和绝缘零件。

成型性能

1.结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解.

2.流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形.

3.冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度.料温低方向方向性明显.低温高压时尤其明显,模具温度低于50度时,塑件不光滑,易产生熔接不良,留痕,90度以上易发生翘曲变形

4.塑料壁厚须均匀,避免缺胶,尖角,以防应力集中.

特定条件下容易分解

常见制品:盆、桶、家具、薄膜、编织袋、瓶盖、汽车保险杠等。

聚丙烯也包括丙烯与少量乙烯的共聚物在内。PP粒料为本色、圆柱状颗粒,颗粒光洁,粒子的尺寸在任意方向上为2mm~5mm,无臭无毒,无机械杂质。

三、塑件的工艺尺寸

分析塑件尺寸精度 该塑件尺寸精度无特殊要求,所有尺寸均为自由尺寸,查模具手册或表2.3.2可知聚丙烯(PP)塑料未标注尺寸公差等级为MT5,标注主要尺寸如下(单位均为mm)

第二章

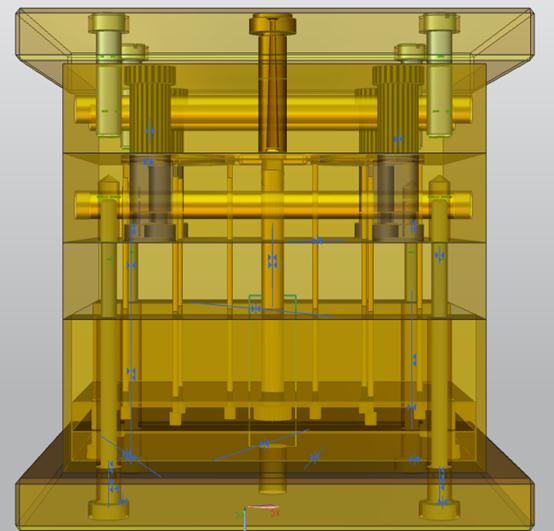

一、模具的结构设计

一、塑件、型腔

计算塑件所需要的塑料量为3.847克,考虑效率选取一模四腔由于各种塑料的密度、压缩比不同,注 射机最大注射能力会下降10%~35%因此选择注射机时保证制品所需要的注射量取注射机的最大注射量的80%,既

m------注射成型塑件所需的总注射量(包括制品、浇注系统以及飞边在内)cm^3或g;

n-------型腔数;

ms-------单个塑件体积或质量;

mj-----浇注系统及飞边的体积或质量,cm^3或g;

k-------最大注射量的利用系数,一般取0.8;

mmax---------注射机最大注射量,cm^3或g;

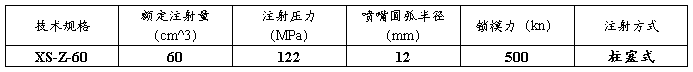

二、注射机选择及校核

(查表2.5.2得,选择注射机XS-Z-60)

按注射机的额定锁模力校核型腔数量(n1),即

n1=[(F/p)-B]/A

其中: F----- 注射机的锁模力(N);

P----- 型腔内熔体的平均压力(Mpa);

A------ 每个制件在分型面上的面积(mm^2);

B------ 流道和浇道在分型面上的投影面积(mm^2);

(检验以及了解:塑件形状简单,质量较小,生产批量大,所以应使用多型腔注射模具。所以模具采用一模四腔,平衡式的型腔布置,这样的模具结构尺寸较小,制造加工方便,生产效率高,塑件成本较低)

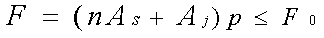

锁模力的校核(F)

式中 F-------注射压力在型腔内所产生的作用力;

Fo------注射机的额定锁模力;

As-----单个塑件在模具风行面上的投影面积,mm^2;

Aj------浇注系统在模具分型面上的投影面积,mm^2;

p--------型腔内熔体的平均压力,MPa;

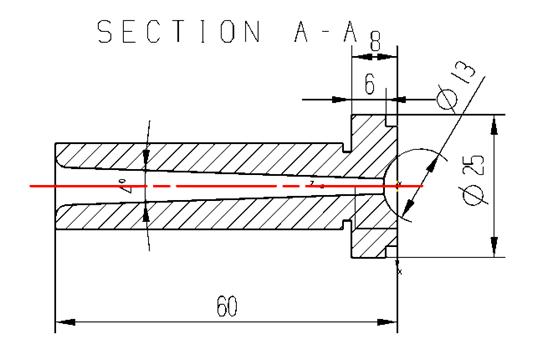

三、确定浇注系统

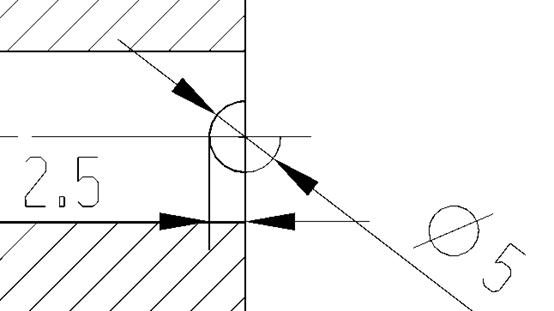

为了方便将凝料从主流道中拔出,将主流道设计为圆锥形式其半锥角а通常为4的斜度。为了减少熔体充模时的压力损失和无料损耗,应尽可能缩短主流道的长度,但要满足要求。浇口套常用T8或T10钢材制作,经淬火洛氏硬度为50—55HRC

塑件采用点浇口成型,该塑件在注塑时采用一模两腔,综合考虑浇注系统,为保证塑件的表面质量采用侧浇口浇注系统形式。其浇注系统如图所示

型腔的分布,及浇口、流道的分布

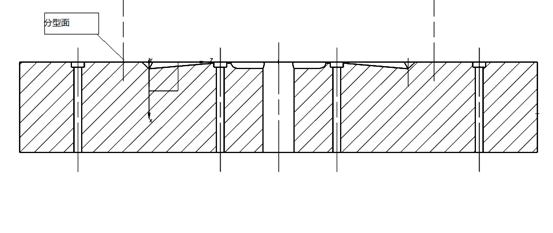

四、分型面的设计

由于塑件形状比较简单,分型面选择在最大轮廓处,塑件在 动模,容易取出来。又由于塑件在收缩时紧包在型芯上,故塑件分型面的选择应保证塑件的质量要求该塑件的分型面位置如图所示

第三章

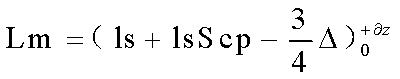

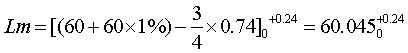

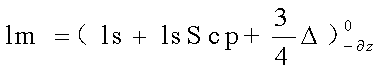

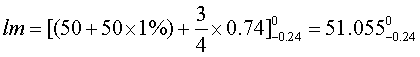

一、模具成型零件工作尺寸的计算

查常用塑料的收缩率塑料PP的成型收缩率为Scp=1.0-2.5%,故取整数为Scp=1.0%。成型零部件的制造误差包括成型零部件的加工误差和安装误差,配合误差等几个方面。设计时一般应将成型零部件的制造公差 z控制在塑件公差值

z控制在塑件公差值 的1/3左右,通常取IT6-9级,综合考虑取MT5级未标注、无填料填充

的1/3左右,通常取IT6-9级,综合考虑取MT5级未标注、无填料填充

模具型腔的尺寸计算

1、 模具型芯的尺寸计算

型芯布置

D——制品外形的基本尺寸或最大极限尺寸,mm;

dM——型芯外形尺寸,mm;

d——制品内形的基本尺寸或最小极限尺寸,mm;

HM——型腔深度尺寸,mm;

H——制品高度的基本尺寸或最大极限尺寸,mm;

hM——型芯高度尺寸,mm;

h——型芯内形的高度,mm;

△——制品公差或偏差,mm;

δZ——制品零件的制造公差或偏差,mm;

S——塑件的平均收缩率,%。

参考文献

【1】. 杨占尧主编. 塑料注塑模结构与设计. 清华大学出版社.

【2】. 冯炳尧,韩泰荣,蒋文生主编. 模具设计与制造简明手册. 上海科学技术出版社,1998

【3】. 中国模具设计大典.

【4】. 王孝陪主编. 塑料成型工艺及模具简明手册. 机械工业出版社. 2000

【5】. 模具制造手册编写组. 模具制造手册. 机械工业出版社. 1996

【6】. 贾润礼,程志远主编. 实用注塑模设计手册. 中国轻工业出版社. 2000

【7】. 唐志玉主编. 模具设计师指南. 国防工业出版社. 1999

塑料模具设计实训总结

为期一周的塑料模具设计实训很快就结束了,在这一周的实训期间,我有着很深的体会,让我学习到的许多宝贵的知识,也让我发现了自己身上还存在着很多的不足,让我有了非常大的收获。

这次实训我们不仅从此次专业实训中获得了实际工作经验和基本技能,还着重培养了我们的独立工作能力,培养我们发现问题、解决问题的能力。此次实训让我学到了很多实在的东西,对以所学的知识有了很好的巩固。

在过去的学习生活中,我不止一次的被告知理论知识与实践是有差距的,但我们一直没有把这句话当真,也没有机会来验证这句话的实际差距到底有多少。而此次塑料模具设计与测绘实训就给了我们一次实际掌握知识的机会。让久在课堂中的我们感受到了动手能力的重要性,只凭着脑子的思考、捉摸是不能完成实际的工作的,只有在动手的同时,熟练掌握实际能力和经验的不断积累,才能把知识灵活、有效的运用到实际实训中。

通过本次实训使我们达到了以下几个目的:

1、巩固与扩充了塑料模具设计与制造课所学的知识,加深对塑料模具零部件与塑料模具装配的理解,掌握制订塑料模具制造工艺规程的方法。

2、综合运用本专业所学课程的知识,解决实训过程中遇到的问题,从而全面提高我们专业能力。包括设计能力、绘图能力、结构分析与能力等等。

3、培养了我们小组团队协作精神和增进了同学们的感情。

4、养成严肃、认真、细微地做事的优良作风。

时间如白驹过隙,一周的时间就在各种讨论声中划上了一个恋恋不舍的句号。之所以觉得恋恋不舍,其原因是时间太短暂了,这是本次实习的唯一遗憾。要不是快到期末了真的希望学校能多给我们实习的时间。虽然有些忙碌,但我们充实并快乐着。因为我们学习到了很多有用的知识。通过一个星期的塑料模具设计与测绘实训我了解到很多工作常识,也得到意志上锻炼,有辛酸也有快乐,这是我大学生活中的又一笔宝贵的财富,注定对我以后的学习和工作将有很大的影响。

最后在此特别感谢徐老师对我们的悉心指导。也感谢塑料模具设计与测绘实训给我这次机会。此次实训虽然是我大学人生线上的一小段,但却是闪闪发光的一段。我会将它好好珍惜。

20##年1月5号