物料需求计划公式

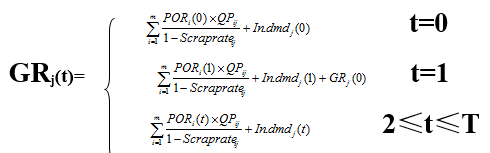

1、 GR的运算逻辑

i是父件,j子件

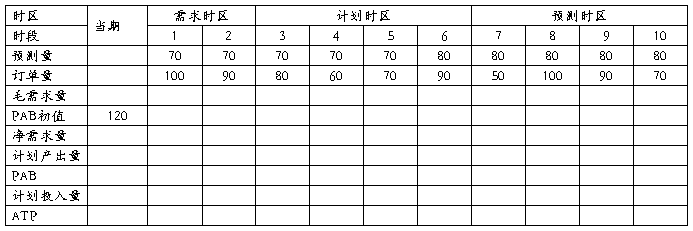

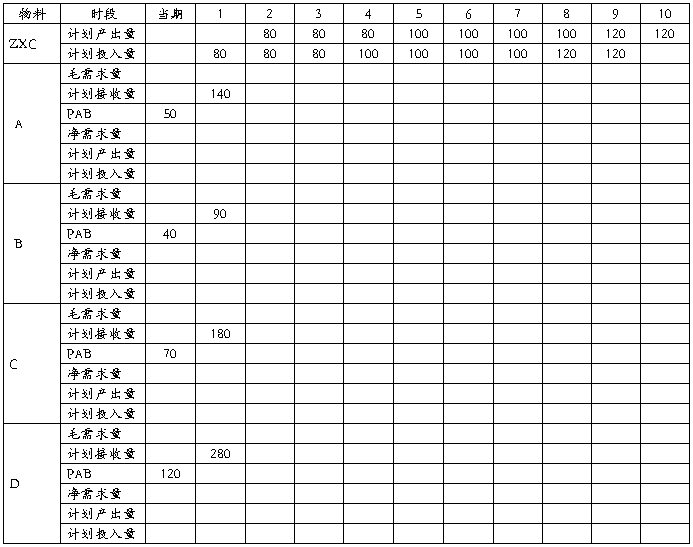

以书本表2-1至表2-6为例来计算

GR计算过程如下:

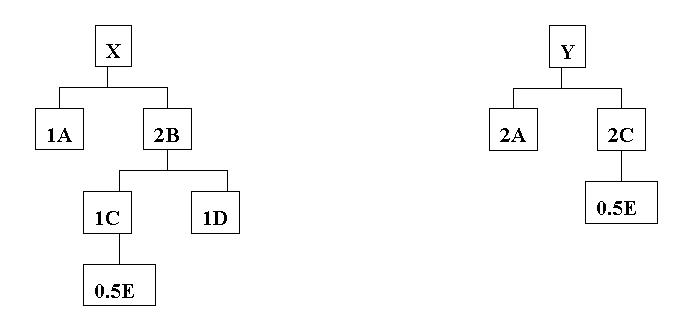

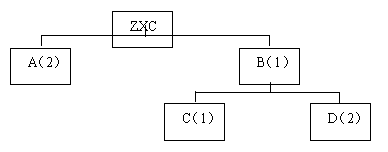

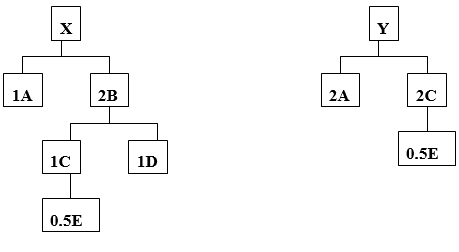

(1)产品结构BOM

(2)设i分别为X,Y,j=A

QPXA=1,QPYA=2,ScraprateXA=3%, ScraprateYA=5%

t=0时,父件X,Y的POR都等于0

PORx(0)=0,PORy(0) =0,indmdx(0)=0, indmdy(0)=0

GRA(0)= 0

t=1时,父件X,Y的POR分别为

PORx(1)=200,PORy(1) =200,indmdx(1)=0, indmdy(1)=0

GRA(1)= (200×1)/(1-3%)+(200×2)/(1-5%)+0+0=627.2

t=2时, 父件X,Y的POR分别为

PORx(2)= 0,PORy(1) =150,indmdx(1)=0, indmdy(1)=0

GRA(2)= ( 0×1)/(1-3%)+(150×2)/(1-5%)+0=315.8

2.SR的来源

T=0的逾期量SRj(0)是应到未到量,

T≥1的SRj(t)为排定在未来t时段将会取得的“已订未交量”

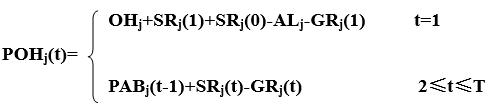

3、 POH的运算逻辑

OHA=300,SRA(1)=500,SRA(0)=0,ALA=200,GRA(1)=627

…… …… 余下全文

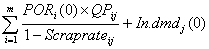

t=0

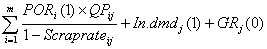

t=0 t=1

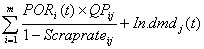

t=1 2≤t≤T

2≤t≤T