摘要:欲将复杂混合物提纯为单一组分,采用精馏技术是最常用的方法,也是化工过程最重要的单元操作。本文研究了精馏塔在全回流条件下,塔顶温度等参数随时间的变化情况:精馏塔在全回流和部分回流下理论塔板数和全塔效率;并主要对乙醇—水混合液精馏过程中的不同实验操作条件进行研究,得出不同回流比对操作条件和分离能力的影响。并由图解法确定出理论塔板数和最适宜的分离操作条件。

关键词:精馏 回流 进料 插入法 图解法

前言: 精馏技术作为化工过程中重要的单元操作之一,是将复杂化合物提存为单一组分最常用的方法。精馏过程的实质就是迫使混合物的气、液两相在塔体中作逆向流动,利用混合液中各组分具有不同的挥发度,在相互接触的过程中,液相中的轻组分转入气相,而气相中的重组分则逐渐进入液相,从而实现液体混合物的分离。目前发展了膜分离法、吸附分离法和萃取法等分离技术,但其生产操作都产生大量废物,因此通常采用精馏法实现物质分离,而且从技术和经济上考虑,精馏法也是最有价值的。

在实际生产应用时,精馏操作首先需要解决的是精馏塔操作问题。本文就此研究了全回流和部分回流条件下理论塔板数和全塔效率,同时对不同回流比对操作条件和分离能力的影响,采用图解法求取全回流和不同回流比下部分回流理论塔板数。通过等板高度(HETP)的大小来评价填料塔的分离能力,并找出最优进料量及回流比,等板高度越小,填料层的传质分离效果越好。对解决化工生产实际问题有重要意义。

1.实验部分

1.1基本原理

填料塔属连续接触式传质设备,填料精馏塔与板式精馏塔的不同之处在于塔内气液相浓度前者呈连续变化,后者层逐级变化。等板高度(HETP)是衡量填料精馏塔分离效果的一个关键参数,等板高度越小,填料层的传质分离效果就越好。

1.等板高度(HETP)

HETP是指与一层理论塔板的传质作用相当的填料层高度。它的大小,不仅取决于填料的类型、材质与尺寸,而且受系统物性、操作条件及塔设备尺寸的影响。对于双组分体系,根据其物料关系xn,通过实验测得塔顶组成xD、塔釜组成xW、进料组成xF及进料热状况q、回流比R和填料层高度Z等有关参数,用图解法求得其理论板NT后,即可用下式确定:

HETP=Z/NT (9-1)

2.图解法求理论塔板数NT

图解法又称麦卡勃-蒂列(McCabe-Thiele)法,简称M-T法,其原理与逐板计算法

完全相同,只是将逐板计算过程在y-x图上直观地表示出来。

精馏段的操作线方程为:

(9-2)

(9-2)

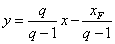

提馏段的操作线方程为:

(9-3)

(9-3)

加料线(q线)方程可表示为:

(9-4)

(9-4)

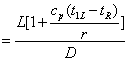

其中,

(9-5)

(9-5)

回流比R的确定:

(9-6)

(9-6)

式(9-6)只适用于泡点下回流时的情况,而实际操作时为了保证上升气流能完全冷凝,冷却水量一般都比较大,回流液温度往往低于泡点温度,即冷液回流。

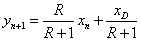

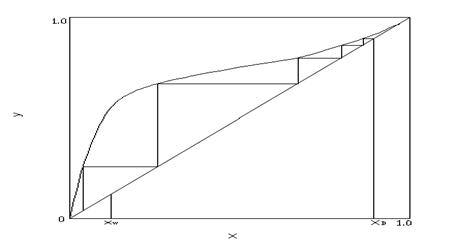

(1) 全回流操作

在精馏全回流操作时,操作线在y-x图上为对角线,如图9-1所示,根据塔顶、塔釜

的组成在操作线和平衡线间作梯级,即可得到理论塔板数。

图9-1 全回流时理论板数的确定

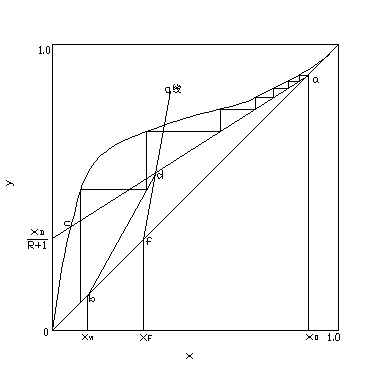

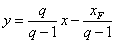

(2) 部分回流操作

部分回流操作时,如图9-2,图解法的主要步骤为:

A. 根据物系和操作压力在y-x图上作出相平衡曲线,并画出对角线作为辅助线;

B. 在x轴上定出x=xD、xF、xW三点,依次通过这三点作垂线分别交对角线于点a、f、b;

C. 在y轴上定出yC=xD/(R+1)的点c,连接a、c作出精馏段操作线;

D. 由进料热状况求出q线的斜率q/(q-1),过点f作出q线交精馏段操作线于点d;

E. 连接点d、b作出提馏段操作线;

F. 从点a开始在平衡线和精馏段操作线之间画阶梯,当梯级跨过点d时,就改在平衡线和提馏段操作线之间画阶梯,直至梯级跨过点b为止;

G. 所画的总阶梯数就是全塔所需的理论踏板数(包含再沸器),跨过点d的那块板就是加料板,其上的阶梯数为精馏段的理论塔板数。

图9-2部分回流时理论板数的确定

1.2 实验装置与流程

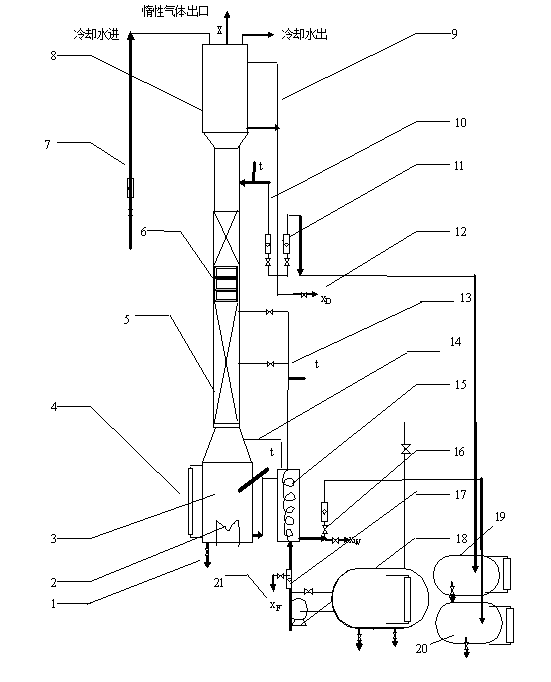

本实验装置的主体设备是填料精馏塔,配套的有加料系统、回流系统、产品出料管路、残液出料管路、离心泵和一些测量、控制仪表。

本实验料液为乙醇溶液,从高位槽利用位差流入塔内,釜内液体由电加热器加热汽化,经填料层内填料完成传质传热过程,进入盘管式换热器管程,壳层的冷却水全部冷凝成液体,再从集液器流出,一部分作为回流液从塔顶流入塔内,另一部分作为产品馏出,进入产品贮罐;残液经釜液转子流量计流入釜液贮罐。精馏过程如图9-3所示。

填料精馏塔主要结构参数:塔内径D=68mm,塔内填料层总高Z=1.6m(乱堆),填料为 环。进料位置距填料层顶面1.2m处。塔釜为内电加热式,加热功率3.0kW,有效容积为9.8L。塔顶冷凝器为盘管式换热器。

环。进料位置距填料层顶面1.2m处。塔釜为内电加热式,加热功率3.0kW,有效容积为9.8L。塔顶冷凝器为盘管式换热器。

示意图:

图9-3填料塔精馏过程示意图

图9-3填料塔精馏过程示意图

1.塔釜排液口; 2.电加热器;3.塔釜; 4.塔釜液位计; 5.填料; 6.窥视节; 7.冷却水流量计;8.盘管冷凝器; 9.塔顶平衡管; 10.回流液流量计; 11.塔顶出料流量计; 12.产品取样口; 13.进料管路;14.塔釜平衡管; 15.盘管换热器; 16.塔釜出料流量计; 17.进料流量计;18.进料泵;19.料液储槽;20.料槽液位计; 21.料液取样口

1.3实验步骤

全回流操作:

1)配料:在料液桶中配制浓度20%~30%的料液。取料液少许分析浓度,达到要求后将其装入原料罐中。

2)打开仪器控制箱电源,仪表开关,仪表开始自检,完毕,按功能键调整显示界面到所需工作界面。

3) 进料:常开所有料罐放空阀,打开泵出口的旁路阀,打开进料阀和管路阀,关闭部分回流进料阀阀,启动泵,把料液打入塔中。为了加快进料速度可以把旁路阀关闭。液位至容积的2/3处时,打开旁路阀,停泵,关闭管路阀。

3)加热:关闭进料阀、塔釜出料流量计阀门、塔顶出料流量计阀门,全开回流液流量计阀门,启动电加热管电源。

4)调节冷却水流量,建立全回流:当塔釜温度缓慢上升至78摄氏度时,在微开冷却水水龙头控制阀,使冷却水流量为80L/h,待回流液流量计流量读数稳定后,再通过调节冷却水转子流量使之为一合适值,进行全回流操作20分钟左右。建议冷却水流量为40-60L/h左右。

5)读数、取样分析:当塔顶温度、回流量和塔釜温度稳定后,记录加热电压、电流、冷凝水流量、回流量、塔顶温度和塔釜温度,并分别取塔顶样品、塔底样品送分析仪分析其塔顶浓度XD和塔釜浓度XW。

部分回流操作:

1)把原料储罐中的料液添够。

2)待塔全回流操作稳定时,打开上部进料阀,在旁路阀开通状态下,启动泵。再慢慢打开进料阀,调节进料量至适当的流量,建议6-14L/h左右,然后打开塔出料流量计至某个流量,此时仍然关闭塔顶产品流量计的阀门,待系统稳定后,打开塔顶产品流量计的阀门,调节一回流比(R=1~4),进行部分回流操作。操作中要使进料、出料量基本平衡,釜液残液出料量的调节要维持釜内液位不变。

3) 当塔顶、塔釜温度稳定,各转子流量计读数稳定后,记录加热电压、电流、各流量计流量、塔顶温度和塔釜温度,并分别取塔顶样品、塔底样品、原料液送分析仪分析浓度。

4)实验结束时,先关掉加热电源,关闭进料泵、进料阀。待塔内没有回流液时,关闭冷凝水进水阀、冷却水水源和精塔仪表电源。清理实验装置。

取样操作:

1)进料、塔顶、塔釜从各相应的取样阀放出。

2)取样前应先放空取样管路中残液,再用取样液润洗试剂瓶,最后取10ml左右样品,并给该瓶盖标号以免出错,各个样品尽量可能同时取样。

3)将样品进行色谱分析或用液体比重计分析。

注意事项:

1)塔顶放空阀一定要打开,否则容易因塔内压力过大导致危险。

2)料液一定要加到设定液位2/3处方可打开加热管电源,否则塔釜液位过低会使电加热丝露出干烧致坏。

3)冷凝水的调节仪水龙头调节为主,流量计调节为辅。

4)数据的测定必须在稳定的条件下进行,实验中要密切观察塔顶、塔釜温度、各流量计流量、电流表和电压表示数是否正常。

5)全回流塔釜取样时要注意避免烫伤。

6)原料罐原料要及时补充。

7)操作中要使进料、出料量基本平衡,釜液残液出料量的调节要维持釜内液位不变。

2. 实验结果的整理与讨论

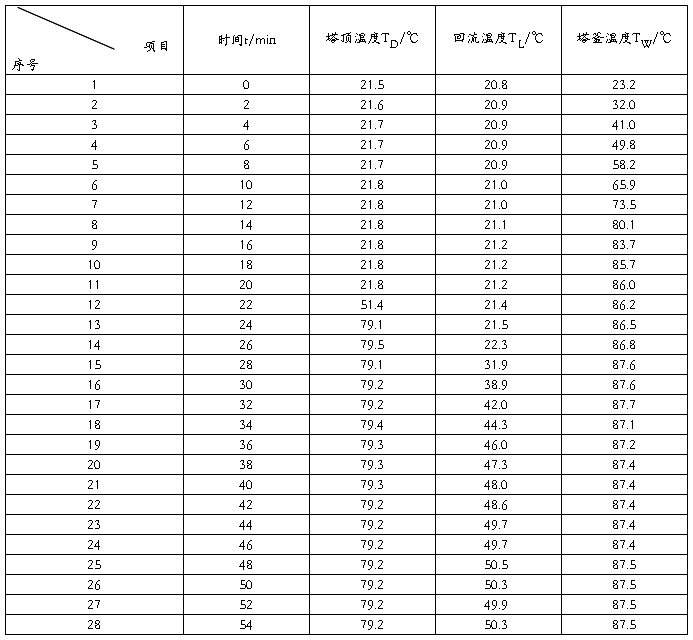

2.1基本参数

1、大气参数:

2、设备参数:

填料精馏塔塔内填料层总高Z=2m

3.物料参数:

进料为乙醇-水系统,进料比重为0.965温度为22.9℃

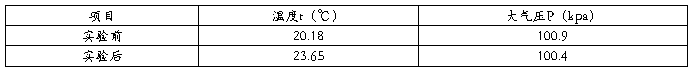

2.2 数据记录

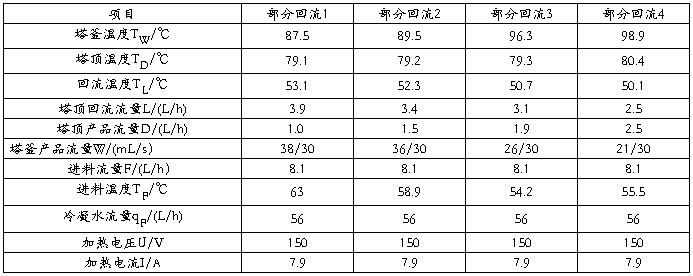

表1 全回流条件下,塔顶温度等参数随时间的变化情况

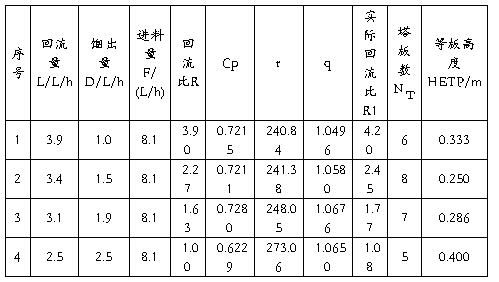

表2 测定全回流和部分回流条件下的理论板数和全塔效率

表3 研究不同回流比对操作条件和分离能力的影响

表4 不同样品比重的测量

2.3数据处理

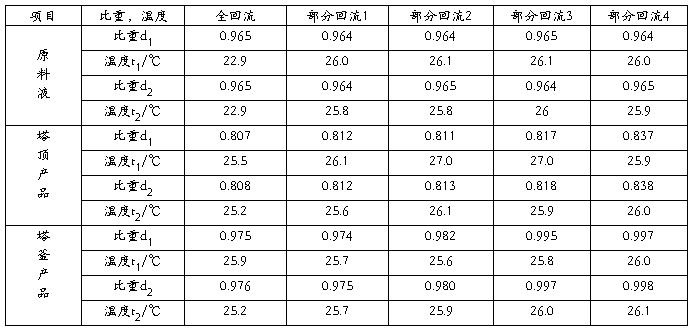

2.3.1 全回流下塔顶等温度参数随时间变化曲线如下

由图1可知刚开始加热的前18min内,塔釜温度逐步升高,回流温度和塔顶温度基本不变,到一定时间(20分钟左右)后,塔釜温度趋于稳定,塔釜料液开始沸腾,塔顶温度急剧上升到一定温度,当时间达到26min时开始有回流液产生,回流温度逐步升高,但塔釜温度始终高于回流温度和塔顶温度。当时间在50min时塔顶、塔釜和回流三个温度都趋于稳定此时认为全回流建立。此过程需要24分钟,比理论值20分钟偏高。

2.3.2比重换算

取表4中部分回流2的数据进行举例分析

1.原料液:

t=(t1+t2)/2=(26.1+25.8)/2=25.95℃

d=(d1+d2)/2=(0.964+0.965)/2=0.9645

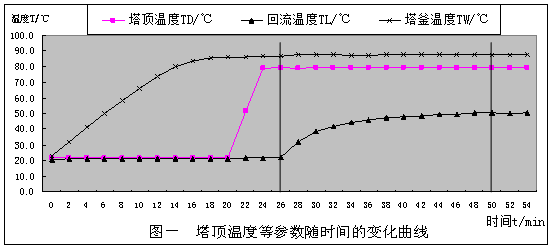

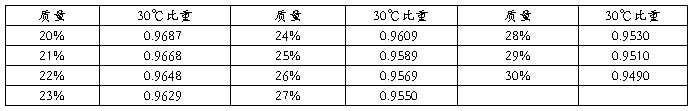

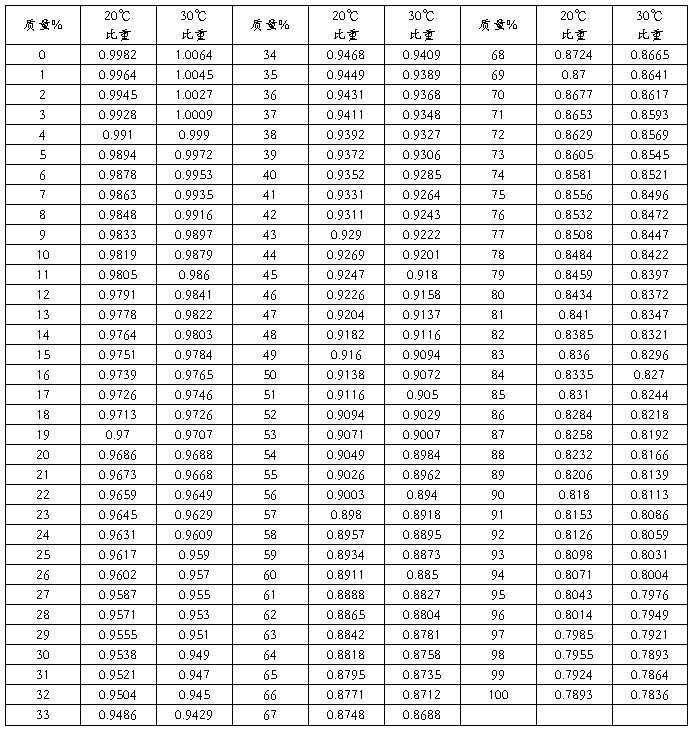

根据实验数据假设质量分数在20﹪-30﹪间,查讲义中附表4可知20℃时,乙醇——水溶液的比重与质量分数,取一区间(质量分数为20%--30%)即下表:

乙醇——水溶液比重(20℃)与质量百分数关系

根据公式 w=0.977+3.54734d-4.48986d2可求得在30℃时混合液的比重如下表所示:

乙醇——水溶液比重(30℃)与质量百分数关系

再根据这两个表,求得△d/1℃。解法如下:

△d/1℃=[(d20-d20’)+ (d21-d21’)+ (d22-d22’)+ (d23-d23’)+ (d24-d24’)+ (d25-d25’)+ (d26-d26’) (d27-d27’)+ (d28-d28’)+(d29-d29’)+(d30-d30’)]/(11×10)=[(0.9686-0.9687)+(0.9673-0.9668) +(0.9659-0.9648)+(0.9645-0.9629)+(0.9631-0.9609)+(0.9617-0.9589)+(0.9602-0.9569)+(0.9587-0.9550)+(0.9571-0.9530)+(0.9555-0.9510)+(0.9538-0.9490)]/(11×10)=0.00026

由上述计算可知:温度每减少1℃,比重增加0.00026。所以20℃时原料液实际比重d=0.9645 +(25-20)×0.00026=0.9660该值介于0.9659和0.9673间,对应质量分数在0.21和0.22间。所以假设成立。

由内插法得:W20℃=0.21+0.01*(0.9660-0.9673)/(0.9659-0.9673)=0.2190

换算成摩尔分数XF=(0.2190/46)/(0.2190/46+(1-0.2190)/18)=0.0989

与上同理可计算:已知塔釜样品比重为0.9810测量温度为25.75℃。假设质量分数在0%--10%之间,取区间(质量分数为0%--10%)根据上述方法可求得△d/1℃=-0.00075,即温度升高1℃比重增加0.00075。同理求得20℃时塔釜比重d=0.9792该值介于0.9805和0.9791间,对应质量分数在0.11和0.12间。所以假设成立。

同理由内插法得:W20℃=0.1196 换算成摩尔分数为:XW=0.0505

与上同理计算得:已知塔顶样品比重为0.8120测量温度为26.55℃。假设质量分数在90%到100%之间,取区间(质量分数为90%--100%)根据上述方法可求得△d/1℃=0.00065,即温度降低1℃比重增加0.00065。同理求得20℃时塔顶比重d=0.8163该值介于0.8153和0.8180间,对应质量分数在0.90和0.91间。所以假设成立。

同理由内插法得:W20℃=0.9065

换算成摩尔分数为:XD=0.7913

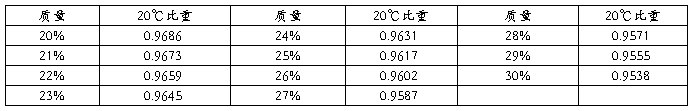

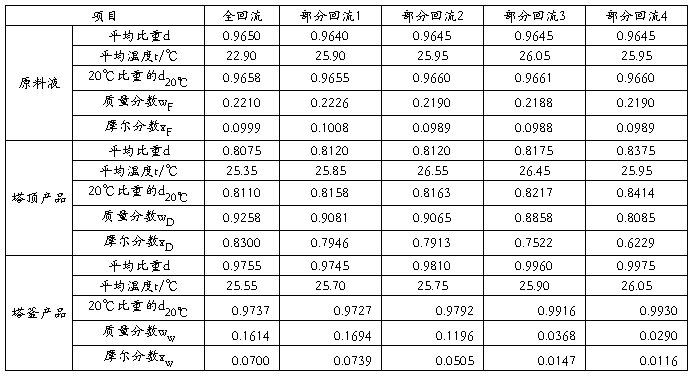

同理,通过相同的方法,可算出部分会回流和全回流时的相应比重,数据统计见下表:

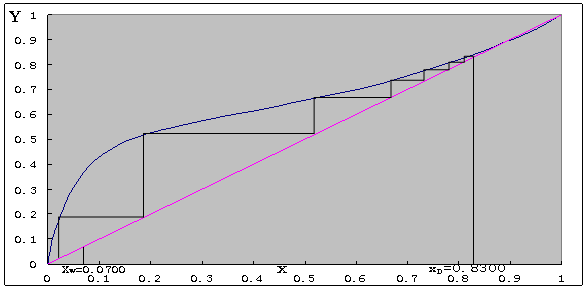

2.3.3全回流操作等板高度的确定

在精馏全回流操作时,操作线在y-x图上为对角线,如图2所示,根据塔顶、塔釡的组成(根据上表 xD=0.8300,xW=0.0700)在操作线和相平衡线(根据讲义中附表2常压下乙醇——水的气液相平衡数据)间作梯级,即可等到理论塔板数。

图二 全回流时理论板数的确定

由图可知阶梯数为7,根据公式HETP=Z/NT,得等板高度HETP=2/(7-1)=0.333m

2.2.4不同回流比下部分回流,等板高度的确定

部分回流,各样品的摩尔分数

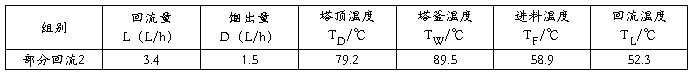

以表3中部分回流2的数据为例(如下)

1、进料液的泡点温度tS的确定

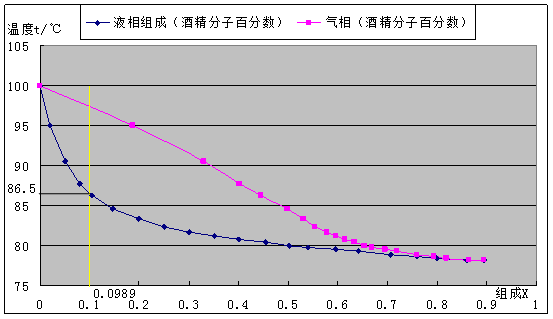

由讲义附表5乙醇——水混合液在常压下汽液平衡数据作乙醇-水溶液沸点组成图如图三所示,由图3 可知,取表3中部分回流2的数据进行举例分析当进料组分酒精分子百分数为0.0989时,进料液的泡点温度tS=86.5℃。

图三 乙醇-水溶液沸点组成图

图三 乙醇-水溶液沸点组成图

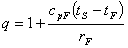

2、进料热状况参数q的确定

用以下回归方程式计算:

式中:  —— 比热[kcal/kg]

—— 比热[kcal/kg]

—— 乙醇的重量百分数[%]

—— 乙醇的重量百分数[%]

—— 温度[0C]

—— 温度[0C]

其中ts=86.5℃;tf=58.9℃ 则 =72.7℃ x=wf=21.90(百分数)

=72.7℃ x=wf=21.90(百分数)

CpF=1.01+[3.1949t㏒x-5.5099x-3.0506t]×10-3

=1.01+[3.1949×72.7㏒21.90-5.5099×21.90-3.0506×72.7] ×10-3

=0.9789(kcal/kg℃)

rF=4.745×10-4x2-3.315x+5.3797×102

=4.745×10-4×21.902-3.315×21.90+5.3797×102

=465.62(kcal/kg)

得

=1+0.9789*(86.5-58.9)/ 465.62=1.0580

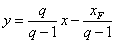

根据公式 ,把q=1.0580代入公式得

,把q=1.0580代入公式得

加料线(q线)方程为:y= 18.234x-1.7036

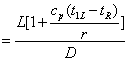

3、实际回流比R的确定

已知:t1L=TD =79.2℃ tR=TL=52.3℃ t=(t1L+tR)/2=65.8℃

x=wD=90.65(百分数)

通过上面计算可知:

Cp=1.01+[3.1949t㏒x-5.5099x-3.0506t]×10-3

=1.01+[3.1949×65.8㏒90.65-5.5099×90.65-3.0506×72.7] ×10-3

=0.7211(kcal/kg℃)

rF=4.745×10-4x2-3.315x+5.3797×102

=4.745×10-4×90.652-3.315×90.65+5.3797×102

=241.38(kcal/kg)

得

=3.5/1.4*[1+0.7211/241.38* (79.2-52.3)]

=2.45

4、部分回流操作等板高度的确定

精馏段的操作线与y轴的交点[0,XD/(R+1)]连接a点即为精馏段操作线

其中, XD/(R+1)=0.7913/(2.45+1)=0.2294

精馏段操作线方程为:yn+1 = 0.71xn+ 0.2294

q线方程为 : 即y= 18.234x - 1.7036

即y= 18.234x - 1.7036

提馏段操作线方程为:

ym+1=(L′/V ′)Xm—( W′/ V′)Xw

=(RD+qF)xm/[(R+1)D-(1-q)F]-[(F-D)xw/[(R+1)D-(1-q)F]

=(2.45*1.5+1.0580*8.1)xm/[(2.45+1)*1.5-(1-1.0580)*8.1]-[(8.1-1.5)*0.0505/[(2.45+1)*1.5-(1-1.0580)*8.1]

求得 ym+1=4.3521xm-0.1692

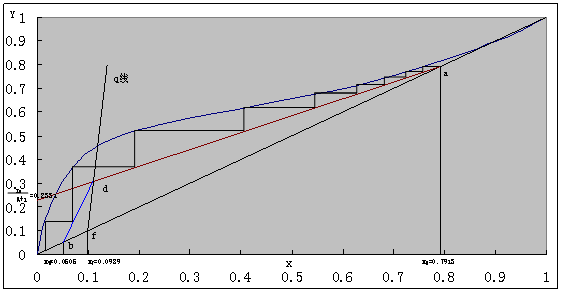

作图如下所示,理论塔板数为图中梯阶数,所以NT=9-1=8(除去再沸器)

图四 部分回流2的理论板数的确定

5、不同回流比下部分回流等板高度的求算

根据公式HETP=Z/NT,得等板高度 HETP=2/(9-1)=0.250m (部分回流2为例)

同理可得不同回流比下各参数的值如下表:

2.4 实验结果与讨论

本实验通过乙醇—水系统在填料精馏塔中各种分离条件的优化,确定了一些分离参数。首先通过全回流(在工业操作中,全回流并没有多大的用途,一般适用于开车)确定加热电压与电流,再在部分回流下确定回流比,从而得出一组优化后的分离参数,主要结论如下:

1.影响塔板效率的因素主要有:气相与液相交换的快慢;塔板上气液相混合的程度;上升蒸汽夹带液体雾滴进入上层塔板的数量和塔板的液体泄漏量。

2.部分回流时,随着回流比的增大,理论塔板数减少,产品质量提高。

3.评价精馏设备的分离能力,对于板式塔多采用塔板效率;对于精馏塔则常以等板高度(HETP)来表示。等板高度越小,填料层的传质分离效果就越好。增大回流比可以提高回流效率,但降低了乙醇的产量,同样生产要求增大了能耗,且回流比在2.45以后,分离效率没有提高反而降低,所以本实验可以选择2.45作为本部实验的最优回流比。(但实验生产是还要根据需要处理的废液量来选择合适的回流比)

2.5 误差分析

产生误差的原因:

1)在计算过程,所取的数值都有经过处理,在计算过程中,因误差传递,而导致实验结果与实际有一定差别;

2)操作人员多,可能存在较大误差,改变回流比的进料量时使用自动化控制,读取流量计读数时波动较大等;

3)手工绘图,因个人习惯问题,必会有一定的误差;

4)冷凝水流量的变化对回流产生一定的影响,从而导致实验误差。

2.6 分析与讨论

2.6.1 什么是全回流,它是在什么情况下使用?

在精馏操作中,若塔顶上升蒸汽经冷凝后全部回流至塔内,则这种操作方法称为全回流。全回流时的回流比R等于无穷大。此时塔顶产品为零,通常进料和塔底产品也为零,即既不进料也不从塔内取出产品。显然全回流操作对实际生产是无意义的。但是全回流便于控制,因此在精馏塔的开工调试阶段及实验精馏塔中,常采用全回流操作。

2.6.2. 影响精馏塔操作稳定的因素有哪些?如何确定精馏塔操作已达稳定?

填料塔的操作是从物料平衡、热量平衡、相平衡及填料塔性能等几个方面考虑,通过控制系统建立并调节塔的操作条件,使填料塔满足分离要求。塔操作控制的典型参数,其中6个流量参数:进料量、塔顶和塔釜产品流量、冷凝量、蒸发量和回流量。除流量参数外,还有压力、塔釜液位、回流罐液位、塔顶产品组成和塔釜产品组成等参数。

物料平衡体现了塔的生产能力,它主要是用进料量和塔顶、侧线及塔底出料量来调节的。操作中物料平衡的变化具体反映在塔底液面上。当塔的操作不符合总的物料平衡式时,可以从塔差压的变化上反映出来。气液相平衡主要体现了产品的质量及损失情况。它是靠调节塔的操作条件(温度、压力)及塔板上气液接触的情况来达到的。只有在温度、压力固定时,才有确定的气液相平衡组成。热量平衡是指进塔热量和出塔热量的平衡,具体反映在塔顶温度上。要保持稳定的塔底液面的平衡必须稳定:(1)进料量和进料温度;(2)塔顶、侧线及塔底抽出量;(3)塔顶压力。要保持稳定的塔顶温度,必须稳定:(1)进料量和进料温度;(2)顶回流、循环回流及中段回流的量及温度;(3)塔顶压力;(4)汽提蒸汽量;(5)原料及回流不带水。只要密切注意塔顶温度、塔底液面,分析波动原因,及时加以调节,就能掌握塔的三个平衡,保持塔的正常操作。

2.6.3.试分析实验结果成功或失败的原因,提出改进意见。

本实验基本成功,达到了较高的分离效果,且初探出精馏能力与进料量,回流比的变化关系。在实际操作过程中,测量进料液流量的流量计波动幅度较大,不易掌控,设备仪器方面有待提高精密度。

改进意见:增加回流、增、降压操作、进料的预冷、预热、增强塔操作的稳定性、降低收率。还可以对保温系统的加强。填料塔在设计气液负荷范围内操作可取得所需的分离效率,超过此负荷范围,会导致分离效率下降、压降升高泛塔等现象,多数情况下填料塔操作提高处理能力和分离效率的瓶颈是填料塔本身。

(1)增、降压操作若设备及工艺条件允许,适当增、降塔压是提高填料塔处理能力的最好办法;

(2)进料的预热。

塔顶冷凝器在操作后期经常会成为操作瓶颈,可采用以下措施:

(1) 提高操作压力。压力升高塔顶温度提高,换热温差加大。

(2) 降低进料温度。进料温度降低,进料以下内回流加大,从而减少上升蒸气量,减少塔顶热负荷。

对于塔釜:

(1) 降低操作压力。压力降低,塔釜温度降低,换热温差加大,加热量增加。

(2) 提高进料温度。进料温度提高,减少进料以下的内回流,从而减少了所需加热量。

参考文献

[1]林进妹,卢江红.化工基础实验讲义[M].漳州实验学院化学与环境科学系化工实验室.2008.9:87-101.

[2]陈敏恒,丛德滋.化工原理(下册)[M] .化学工业出版社,2006.59-88.

[3]王照勇等.板式精馏塔实验性能测试[J].化学工程师,2007,2:46-48.

附表 乙醇——水溶液比重(20℃、30℃)与质量百分数关系

30℃时,乙醇和水混合液相对密度与乙醇质量百分数关系为:

W=0.977+3.54734d-4.48986d2

式中:W为乙醇的质量百分数;d为溶液相对密度。