筛板精馏塔实验

一. 实验目的

1. 了解筛板精馏塔及其附属设备的基本结构,掌握精馏过程的基本操作方法。

2. 学会判断系统达到稳定的方法,掌握测定塔顶、塔釜溶液浓度的实验方法。

3. 学习测定精馏塔全塔效率的实验方法,研究回流比对精馏塔分离效率的影响。

二.基本原理

1.全塔效率

全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值,即

(8-1)

(8-1)

式中, -完成一定分离任务所需的理论塔板数,包括蒸馏釜;

-完成一定分离任务所需的理论塔板数,包括蒸馏釜;

-完成一定分离任务所需的实际塔板数,本装置

-完成一定分离任务所需的实际塔板数,本装置 =10。

=10。

全塔效率简单地反映了整个塔内塔板的平均效率,说明了塔板结构、物性系数、操作状况对塔分离能力的影响。对于塔内所需理论塔板数 ,可由已知的双组分物系平衡关系,以及实验中测得的塔顶、塔釜出液的组成,回流比R和热状况q等,用图解法求得。

,可由已知的双组分物系平衡关系,以及实验中测得的塔顶、塔釜出液的组成,回流比R和热状况q等,用图解法求得。

2. 图解法求理论塔板数

图解法又称麦卡勃-蒂列(McCabe-Thiele)法,简称M-T法,其原理与逐板计算法完全相同,只是将逐板计算过程在y-x图上直观地表示出来。

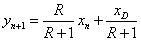

精馏段的操作线方程为:

(8-2)

(8-2)

式中,  -精馏段第n+1块塔板上升的蒸汽组成,摩尔分数;

-精馏段第n+1块塔板上升的蒸汽组成,摩尔分数;

-精馏段第n块塔板下流的液体组成,摩尔分数;

-精馏段第n块塔板下流的液体组成,摩尔分数;

-塔顶溜出液的液体组成,摩尔分数;

-塔顶溜出液的液体组成,摩尔分数;

-泡点回流下的回流比。

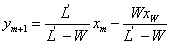

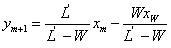

提馏段的操作线方程为:

(8-3)

(8-3)

式中, -提馏段第m+1块塔板上升的蒸汽组成,摩尔分数;

-提馏段第m+1块塔板上升的蒸汽组成,摩尔分数;

-提馏段第m块塔板下流的液体组成,摩尔分数;

-提馏段第m块塔板下流的液体组成,摩尔分数;

-塔底釜液的液体组成,摩尔分数;

-塔底釜液的液体组成,摩尔分数;

-提馏段内下流的液体量,kmol/s;

-提馏段内下流的液体量,kmol/s;

-釜液流量,kmol/s。

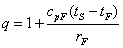

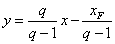

加料线(q线)方程可表示为:

(8-4)

(8-4)

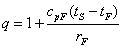

其中,

(8-5)

(8-5)

式中, -进料热状况参数;

-进料热状况参数;

-进料液组成下的汽化潜热,kJ/kmol;

-进料液组成下的汽化潜热,kJ/kmol;

-进料液的泡点温度,℃;

-进料液的泡点温度,℃;

-进料液温度,℃;

-进料液温度,℃;

-进料液在平均温度 的比热容,kJ/(kmol ℃);

-进料液在平均温度 的比热容,kJ/(kmol ℃);

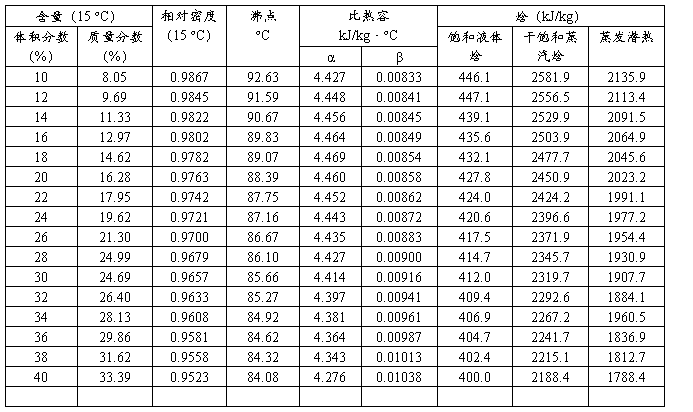

( 可由两种方法计算:①在定性温度下分别查酒精和水的热容,按比例求混合物的

可由两种方法计算:①在定性温度下分别查酒精和水的热容,按比例求混合物的 ;② ,α和β为附表一中比热容的值。)

;② ,α和β为附表一中比热容的值。)

-进料液组成,摩尔分数。

-进料液组成,摩尔分数。

回流比R的确定:  (8-6)

(8-6)

式中, -回流液量,kmol/s;

-馏出液量,kmol/s。

式(8-6)只适用于泡点下回流时的情况,而实际操作时为了保证上升气流能完全冷凝,冷却水量一般都比较大,回流液温度往往低于泡点温度,即冷液回流。

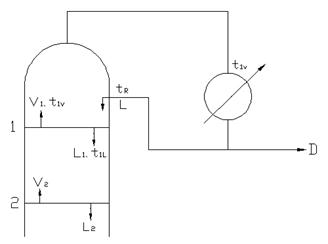

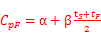

如图8-2所示,从全凝器出来的温度为 、流量为

、流量为 的液体回流进入塔顶第一块板,由于回流温度低于第一块塔板上的液相温度,离开第一块塔板的一部分上升蒸汽将被冷凝成液体,这样,塔内的实际流量将大于塔外回流量。

的液体回流进入塔顶第一块板,由于回流温度低于第一块塔板上的液相温度,离开第一块塔板的一部分上升蒸汽将被冷凝成液体,这样,塔内的实际流量将大于塔外回流量。

图8-2塔顶回流示意图

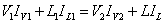

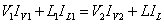

对第一块板作物料、热量衡算:

(8-7)

(8-7)

(8-8)

(8-8)

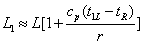

对式(8-9)、式(8-10)整理、化简后,近似可得:

(8-9)

(8-9)

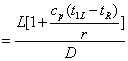

即实际回流比:  (8-10)

(8-10)

R1  (8-11)

(8-11)

式中, 、

、 -离开第1、2块板的气相摩尔流量,kmol/s;

-离开第1、2块板的气相摩尔流量,kmol/s;

-塔内实际液流量,kmol/s;

-塔内实际液流量,kmol/s;

、

、 、

、 、

、 -指对应

-指对应 、

、 、

、 、下的焓值,kJ/kmol;

、下的焓值,kJ/kmol;

-回流液组成下的汽化潜热,kJ/kmol;

-回流液在

-回流液在 与

与 平均温度下的平均比热容,kJ/(kmol℃)。

平均温度下的平均比热容,kJ/(kmol℃)。

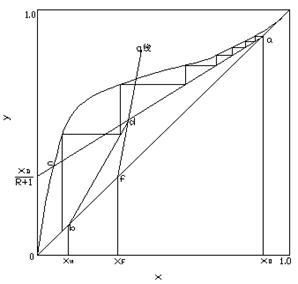

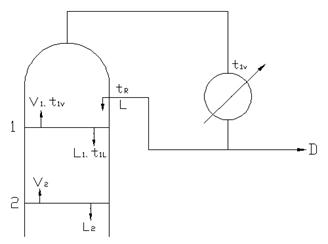

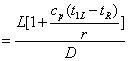

部分回流操作时,如图8-3,图解法的主要步骤为:

A. 根据物系和操作压力在y-x图上作出相平衡曲线,并画出对角线作为辅助线;

B. 在x轴上定出x=xD、xF、xW三点,依次通过这三点作垂线分别交对角线于点a、f、b;

C. 在y轴上定出yC=xD/(R+1)的点c,连接a、c作出精馏段操作线;

D. 由进料热状况求出q线的斜率q/(q-1),过点f作出q线交精馏段操作线于点d;

E. 连接点d、b作出提馏段操作线;

F. 从点a开始在平衡线和精馏段操作线之间画阶梯,当梯级跨过点d时,就改在平衡线和提馏段操作线之间画阶梯,直至梯级跨过点b为止;

G. 所画的总阶梯数就是全塔所需的理论踏板数(包含再沸器),跨过点d的那块板就是加料板,其上的阶梯数为精馏段的理论塔板数。

图8-3部分回流时理论板数的确定

三.实验装置和流程

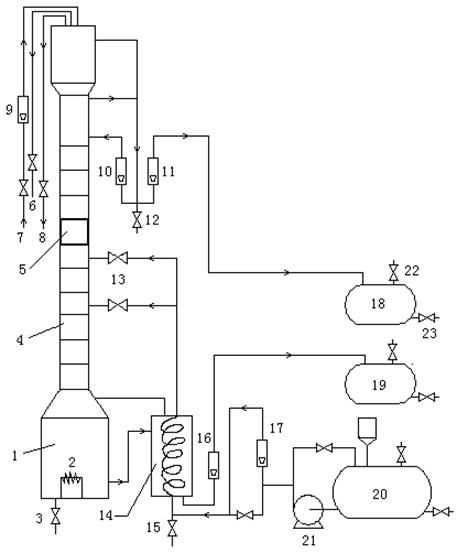

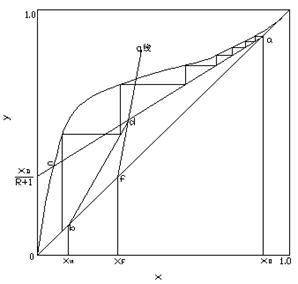

本实验装置的主体设备是筛板精馏塔,配套的有加料系统、回流系统、产品出料管路、残液出料管路、进料泵和一些测量、控制仪表。

筛板塔主要结构参数:塔内径D=68mm,厚度d=2mm,塔节F76´4,塔板数N=10块,板间距HT=100mm。加料位置由下向上起数第4块和第6块。降液管采用弓形,齿形堰,堰长56mm,堰高7.3mm,齿深4.6mm,齿数9个。降液管底隙4.5mm。筛孔直径d0=1.5mm,正三角形排列,孔间距t=5mm,开孔数为74个。塔釜为内电加热式,加热功率2.5kW,有效容积为10L。塔顶冷凝器、塔釜换热器均为盘管式。

本实验料液为乙醇水溶液,釜内液体由电加热器产生蒸汽逐板上升,经与各板上的液体传质后,进入盘管式换热器壳程,冷凝成液体后再从集液器流出,一部分作为回流液从塔顶流入塔内,另一部分作为产品馏出,进入产品贮罐;残液经釜液转子流量计流入釜液贮罐。精馏过程如图8-4所示。

1-塔釜;2-电加热器;3-塔釜排液口;4-塔节;5-玻璃视镜;6-不凝性气体出口;

7-冷却水进口;8-冷却水出口;9-冷却水流量计;10-塔顶回流流量计;11-塔顶出料液流量计;

12-塔顶出料取样口; 13-进料阀; 14-换热器; 15-进料液取样口; 16-塔釜残液流量计;

17-进料液流量计;18-产品灌;19-残液灌;20-原料灌;21-进料泵;22-排空阀;23-排液阀;图8-4 筛板塔精馏塔实验装置图

四.实验步骤与注意事项

本实验的主要操作步骤如下:

1.全回流

(1) 配制浓度10%~20%(体积百分比)的料液加入贮罐中,打开进料管路上的阀门,由进料泵将料液打入塔釜,观察塔釜液位计高度,进料至釜容积的2/3处。进料是可以打开进料旁路的闸阀,加快进料速度。

(2) 关进料泵,关闭塔身进料管路上的阀门,启动电加热管电源,逐步增加加热电压(从50V逐渐加大到100V、150V、220V),使塔釜温度缓慢上升(因塔中部玻璃部分较为脆弱,若加热过快玻璃极易碎裂,使整个精馏塔报废,故升温过程应尽可能缓慢)。

(3) 当塔釜温度升到70ºC,打开塔顶冷凝器的冷却水,调节合适冷凝量(约80 m3/h),并关闭塔顶出料管路,使整塔处于全回流状态。

2. 部分回流

(1)在储料罐中配制一定浓度的乙醇水溶液(约10~20%)。

(2)待塔全回流操作稳定时,打开进料泵和进料阀,调节进料量至适当的流量(4 L/h)。

(3)控制塔顶回流和出料两转子流量计,调节回流比R=2。其中L=4 L/h;D=2 L/h。

(4)打开塔釜残液流量计,调节至适当流量(2 L/h)。

(5)当塔顶、塔内温度读数以及流量都稳定后即可取样。(其中控制面板上CH01为塔釜温度读数;CH02为塔顶回流温度;CH03为进料温度;CH04至CH12为由上至下塔身各测温点的温度。)

3.取样与分析

(1) 进料、塔顶、塔釜从各相应的取样阀放出。

(2) 将取样液放在量筒中,用温度计和酒精计分别测定样品温度和此温度下的酒精体积分数。

(3) 将测量温度下的酒精的体积分数换算成20ºC下的体积分数和密度(查酒精计温度浓度换算表),再换算成摩尔分数。

(4)用各转子流量计测量酒精溶液的体积流量,需用以下公式转换成实际流量。

其中,V示值--------转子流量计刻度值

ρ水------------标定时20ºC水的密度(998.2 kg/m3)

ρf----------------转子材料的密度(不锈钢转子密度约为:7900kg/m3)

V酒精、ρ酒精----------实际工作时酒精溶液流量、密度。(ρ酒精可由酒精溶液密度温度和体积浓度关系表查出)

4.注意事项

(1)塔顶放空阀一定要打开,否则容易因塔内压力过大导致危险。

(2)料液一定要加到设定液位2/3处方可打开加热管电源,否则塔釜液位过低会使电加热丝露出干烧致坏。

(3)如果实验中塔板温度有明显偏差,是由于所测定的温度不是气相温度,而是气液混合的温度。

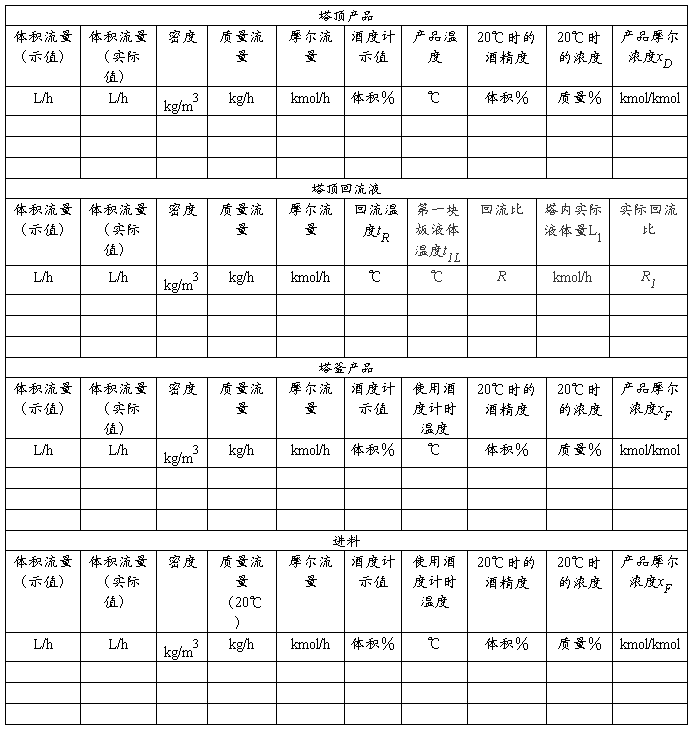

五.实验记录及数据处理

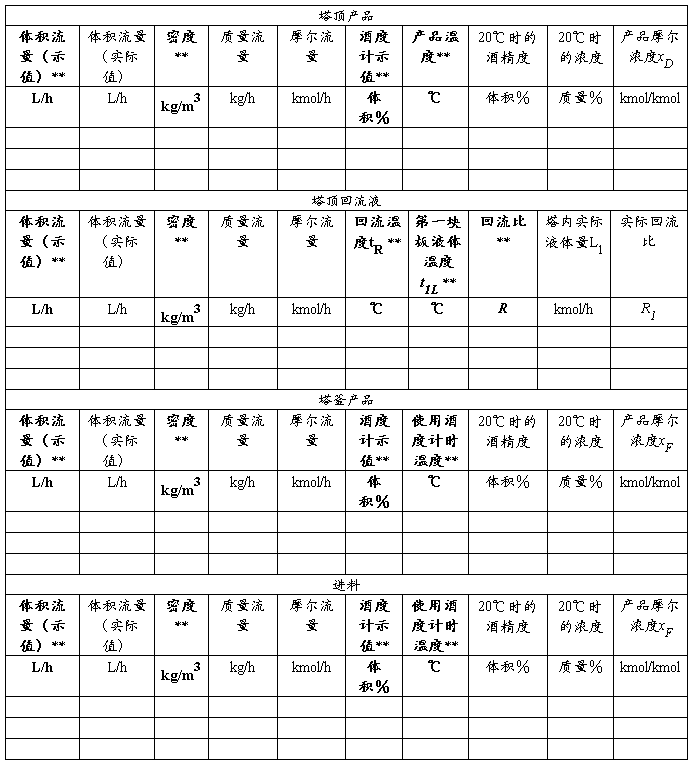

连续式精馏塔实验记录表

塔型及规格: 塔板数: 物系:

实验日期: 进料温度: 塔顶温度: 塔釜温度:

五.实验报告

1.将塔顶、塔底温度和组成,以及各流量计读数等原始数据列表。

2.图解法计算部分回流时理论板数,计算最小回流比。

3.计算全塔效率。

4. 分析并讨论实验过程中观察到的现象。

六.思考题

1. 测定全回流和部分回流总板效率与单板效率时各需测几个参数?取样位置在何处?

2.全回流时测得板式塔上第n、n-1层液相组成后,如何求得xn* ,部分回流时,又如何求xn*?

3.在全回流时,测得板式塔上第n、n-1层液相组成后,能否求出第n层塔板上的以气相组成变化表示的单板效率?

4.查取进料液的汽化潜热时定性温度取何值?

5.若测得单板效率超过100%,作何解释?

6.试分析实验结果成功或失败的原因,提出改进意见。

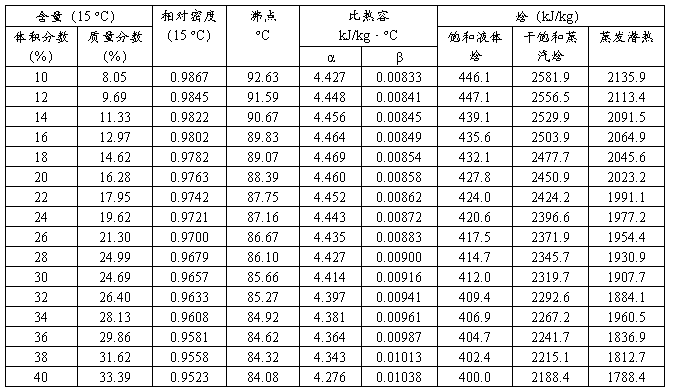

附表一酒精-水体系的物理常数

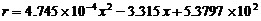

乙醇-水溶液的比热可用以下回归方程式计算:  式中:

式中:  ——比热[kcal/kg·℃] x——乙醇的重量百分数[%] t—— 温度[℃] 乙醇-水溶液的汽化潜热可用以下回归方程计算:

——比热[kcal/kg·℃] x——乙醇的重量百分数[%] t—— 温度[℃] 乙醇-水溶液的汽化潜热可用以下回归方程计算: 式中: r——汽化潜热[kcal/kg] x——乙醇的质量百分数[%] 注意:1cal=4.1868J,公式中的x不是代入小数形式的,要代入百分数形式

式中: r——汽化潜热[kcal/kg] x——乙醇的质量百分数[%] 注意:1cal=4.1868J,公式中的x不是代入小数形式的,要代入百分数形式

第二篇:筛板精馏塔实验指导书-有星号

筛板精馏塔实验

一. 实验目的

1. 了解筛板精馏塔及其附属设备的基本结构,掌握精馏过程的基本操作方法。

2. 学会判断系统达到稳定的方法,掌握测定塔顶、塔釜溶液浓度的实验方法。

3. 学习测定精馏塔全塔效率的实验方法,研究回流比对精馏塔分离效率的影响。

二.基本原理

1.全塔效率

全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值,即

(1)

(1)

式中, -完成一定分离任务所需的理论塔板数,包括蒸馏釜;

-完成一定分离任务所需的理论塔板数,包括蒸馏釜;

-完成一定分离任务所需的实际塔板数,本装置

-完成一定分离任务所需的实际塔板数,本装置 =10。

=10。

全塔效率简单地反映了整个塔内塔板的平均效率,说明了塔板结构、物性系数、操作状况对塔分离能力的影响。对于塔内所需理论塔板数 ,可由已知的双组分物系平衡关系,以及实验中测得的塔顶、塔釜出液的组成,回流比R和热状况q等,用图解法求得。

,可由已知的双组分物系平衡关系,以及实验中测得的塔顶、塔釜出液的组成,回流比R和热状况q等,用图解法求得。

2. 图解法求理论塔板数

图解法又称麦卡勃-蒂列(McCabe-Thiele)法,简称M-T法,其原理与逐板计算法完全相同,只是将逐板计算过程在y-x图上直观地表示出来。

精馏段的操作线方程为:

(2)

(2)

式中,  -精馏段第n+1块塔板上升的蒸汽组成,摩尔分数;

-精馏段第n+1块塔板上升的蒸汽组成,摩尔分数;

-精馏段第n块塔板下流的液体组成,摩尔分数;

-精馏段第n块塔板下流的液体组成,摩尔分数;

-塔顶溜出液的液体组成,摩尔分数;

-塔顶溜出液的液体组成,摩尔分数;

-泡点回流下的回流比。

-泡点回流下的回流比。

提馏段的操作线方程为:

(3)

(3)

式中, -提馏段第m+1块塔板上升的蒸汽组成,摩尔分数;

-提馏段第m+1块塔板上升的蒸汽组成,摩尔分数;

-提馏段第m块塔板下流的液体组成,摩尔分数;

-提馏段第m块塔板下流的液体组成,摩尔分数;

-塔底釜液的液体组成,摩尔分数;

-塔底釜液的液体组成,摩尔分数;

-提馏段内下流的液体量,kmol/s;

-提馏段内下流的液体量,kmol/s;

-釜液流量,kmol/s。

-釜液流量,kmol/s。

加料线(q线)方程可表示为:

(4)

(4)

其中,

(5)

(5)

式中, -进料热状况参数;

-进料热状况参数;

-进料液组成下的汽化潜热,kJ/kmol;

-进料液组成下的汽化潜热,kJ/kmol;

-进料液的泡点温度,℃;

-进料液的泡点温度,℃;

-进料液温度,℃;

-进料液温度,℃;

-进料液在平均温度

-进料液在平均温度 的比热容,kJ/(kmol ℃);

的比热容,kJ/(kmol ℃);

( 可由两种方法计算:①在定性温度

可由两种方法计算:①在定性温度 下分别查酒精和水的热容,按比例求混合物的

下分别查酒精和水的热容,按比例求混合物的 ;②

;②  ,α和β为附表一中比热容的值。)

,α和β为附表一中比热容的值。)

-进料液组成,摩尔分数。

-进料液组成,摩尔分数。

回流比R的确定:  (6)

(6)

式中, -回流液量,kmol/s;

-回流液量,kmol/s;

-馏出液量,kmol/s。

-馏出液量,kmol/s。

式(6)只适用于泡点下回流时的情况,而实际操作时为了保证上升气流能完全冷凝,冷却水量一般都比较大,回流液温度往往低于泡点温度,即冷液回流。

如图1所示,从全凝器出来的温度为 、流量为

、流量为 的液体回流进入塔顶第一块板,由于回流温度低于第一块塔板上的液相温度,离开第一块塔板的一部分上升蒸汽将被冷凝成液体,这样,塔内的实际流量将大于塔外回流量。

的液体回流进入塔顶第一块板,由于回流温度低于第一块塔板上的液相温度,离开第一块塔板的一部分上升蒸汽将被冷凝成液体,这样,塔内的实际流量将大于塔外回流量。

图1 塔顶回流示意图

对第一块板作物料、热量衡算:

(7)

(7)

(8)

(8)

对式(7)、式(8)整理、化简后,近似可得:

(9)

(9)

即实际回流比:  (10)

(10)

R1  (11)

(11)

式中, 、

、 -离开第1、2块板的气相摩尔流量,kmol/s;

-离开第1、2块板的气相摩尔流量,kmol/s;

-塔内实际液流量,kmol/s;

-塔内实际液流量,kmol/s;

、

、 、

、 、

、 -指对应

-指对应 、

、 、

、 、

、 下的焓值,kJ/kmol;

下的焓值,kJ/kmol;

-回流液组成下的汽化潜热,kJ/kmol;

-回流液组成下的汽化潜热,kJ/kmol;

-回流液在

-回流液在 与

与 平均温度下的平均比热容,kJ/(kmol℃)。

平均温度下的平均比热容,kJ/(kmol℃)。

部分回流操作时,如图2,图解法的主要步骤为:

A. 根据物系和操作压力在y-x图上作出相平衡曲线,并画出对角线作为辅助线;

B. 在x轴上定出x=xD、xF、xW三点,依次通过这三点作垂线分别交对角线于点a、f、b;

C. 在y轴上定出yC=xD/(R+1)的点c,连接a、c作出精馏段操作线;

D. 由进料热状况求出q线的斜率q/(q-1),过点f作出q线交精馏段操作线于点d;

E. 连接点d、b作出提馏段操作线;

F. 从点a开始在平衡线和精馏段操作线之间画阶梯,当梯级跨过点d时,就改在平衡线和提馏段操作线之间画阶梯,直至梯级跨过点b为止;

G. 所画的总阶梯数就是全塔所需的理论踏板数(包含再沸器),跨过点d的那块板就是加料板,其上的阶梯数为精馏段的理论塔板数。

图2 部分回流时理论板数的确定

三.实验装置和流程

本实验装置的主体设备是筛板精馏塔,配套的有加料系统、回流系统、产品出料管路、残液出料管路、进料泵和一些测量、控制仪表。

筛板塔主要结构参数:塔内径D=68mm,厚度d=2mm,塔节F76´4,塔板数N=10块,板间距HT=100mm。加料位置由下向上起数第4块和第6块。降液管采用弓形,齿形堰,堰长56mm,堰高7.3mm,齿深4.6mm,齿数9个。降液管底隙4.5mm。筛孔直径d0=1.5mm,正三角形排列,孔间距t=5mm,开孔数为74个。塔釜为内电加热式,加热功率2.5kW,有效容积为10L。塔顶冷凝器、塔釜换热器均为盘管式。

本实验料液为乙醇水溶液,釜内液体由电加热器产生蒸汽逐板上升,经与各板上的液体传质后,进入盘管式换热器壳程,冷凝成液体后再从集液器流出,一部分作为回流液从塔顶流入塔内,另一部分作为产品馏出,进入产品贮罐;残液经釜液转子流量计流入釜液贮罐。精馏过程如图3所示。

1-塔釜;2-电加热器;3-塔釜排液口;4-塔节;5-玻璃视镜;6-不凝性气体出口;

7-冷却水进口;8-冷却水出口;9-冷却水流量计;10-塔顶回流流量计;11-塔顶出料液流量计;

12-塔顶出料取样口; 13-进料阀; 14-换热器; 15-进料液取样口; 16-塔釜残液流量计;

17-进料液流量计;18-产品灌;19-残液灌;20-原料灌;21-进料泵;22-排空阀;23-排液阀;图3 筛板塔精馏塔实验装置图

四.实验步骤与注意事项

本实验的主要操作步骤如下:

1.全回流

(1) 配制浓度10%~20%(体积百分比)的料液加入贮罐中,打开进料管路上的阀门,由进料泵将料液打入塔釜,观察塔釜液位计高度,进料至釜容积的2/3处。进料是可以打开进料旁路的闸阀,加快进料速度。

(2) 关进料泵,关闭塔身进料管路上的阀门,启动电加热管电源,逐步增加加热电压(从50V逐渐加大到100V、150V、220V),使塔釜温度缓慢上升(因塔中部玻璃部分较为脆弱,若加热过快玻璃极易碎裂,使整个精馏塔报废,故升温过程应尽可能缓慢)。

(3) 当塔釜温度升到70ºC,打开塔顶冷凝器的冷却水,调节合适冷凝量(约80 L/h),并关闭塔顶出料管路,使整塔处于全回流状态。

2. 部分回流

(1)在储料罐中配制一定浓度的乙醇水溶液(约10~20%)。

(2)待塔全回流操作稳定时,打开进料泵和进料阀,调节进料量至适当的流量(4 L/h)。

(3)控制塔顶回流和出料两转子流量计,调节回流比R=2。其中L=4 L/h;D=2 L/h。

(4)打开塔釜残液流量计,调节至适当流量(2 L/h)。

(5)当塔顶、塔内温度读数以及流量都稳定后即可取样。(其中控制面板上CH01为塔釜温度读数;CH02为塔顶回流温度;CH03为进料温度;CH04至CH12为由上至下塔身各测温点的温度。)

3.取样与分析

(1) 进料、塔顶、塔釜从各相应的取样阀放出。

(2) 将取样液放在量筒中,用温度计和酒精计分别测定样品温度和此温度下的酒精体积分数。

(3) 将测量温度下的酒精的体积分数换算成20ºC下的体积分数和密度(查酒精计温度浓度换算表),再换算成摩尔分数。

(4)用各转子流量计测量酒精溶液的体积流量,需用以下公式转换成实际流量。

其中,V示值--------转子流量计刻度值

ρ水------------标定时20ºC水的密度(998.2 kg/m3)

ρf----------------转子材料的密度(不锈钢转子密度约为:7900kg/m3)

V酒精、ρ酒精----------实际工作时酒精溶液流量、密度。(ρ酒精可由密度计测定)

4.注意事项

(1)塔顶放空阀一定要打开,否则容易因塔内压力过大导致危险。

(2)料液一定要加到设定液位2/3处方可打开加热管电源,否则塔釜液位过低会使电加热丝露出干烧致坏。

(3)如果实验中塔板温度有明显偏差,是由于所测定的温度不是气相温度,而是气液混合的温度。

五.实验记录及数据处理

连续式精馏塔实验记录表

塔型及规格: 塔板数: 物系:

实验日期: 进料温度: 塔顶温度: 塔釜温度:

带**为现场记录数据,其他回去查表。

五.实验报告

1.将塔顶、塔底温度和组成,以及各流量计读数等原始数据列表。

2.图解法计算部分回流时理论板数,计算最小回流比。

3.计算全塔效率。

4. 分析并讨论实验过程中观察到的现象。

六.思考题

1. 测定部分回流总板效率时各需测几个参数?取样位置在何处?

2.全回流时测得板式塔上第n、n-1层液相组成后,如何求得xn*?

3.查取进料液的汽化潜热时定性温度取何值?

4.若测得单板效率超过100%,作何解释?

附表一酒精-水体系的物理常数