红色字体为自己修改部分

综合训练报告书

题 目 液压缸设计与制造

学院机械设计制造及其自动化 专业 班

学生姓名 学号 .

指导教师 .

完成日期 2012年12月21日 .

湖南工程学院

二○##年十二月

湖南工程学院

综合训练任务书

综合训练任务书

设计题目: 液压缸设计与制造

姓名 专业机械设计制造及其自动化 班级 班 学号

指导老师 教研室主任

一、训练目的

机械产品设计制造综合训练是专业教学计划中规定的重要实践教学环节,通过完成指定产品或机械装置的设计制造过程,巩固和深化学生综合运用所学机械设计、制造工艺及CAD/CAM技术等方面的基础理论、基本知识和基本技能,较全面地获得机械产品的生产实际知识和综合应用能力,以培养具备现代机械设计制造技术基础知识与应用能力,具有较强的工程实践能力和创新能力的应用型工程师。

二、训练任务

在三周时间内完成指定产品(机械装置)的设计、零件加工及装配。

2.1 指定产品(机械装置)的设计

1)产品功能分析及结构设计

2)零件设计

2.2 零件制造工艺设计

1)机械加工工艺过程卡

2)机械加工工序卡

3)复杂零件数控编程(备选)

2.3 加工制造

2.4 检验分析

2.5 产品装配

2.6 综合训练说明书

三、训练要求

1)进行产品的结构设计,运用CAD技术完成零件三维建模和产品装配建模。

2)绘制指定零件的工程图,按国标正确标注尺寸、形位公差及技术要求。

3)对零件进行正确的工艺分析,按指定的格式填写加工工艺文件。

分析产品零件图样,确定毛坯,拟订工艺路线,选择设备及工艺装备。

根据机械加工工艺卡片,确定各工序的加工余量,计算工序尺寸及公差,详细地说明整个零件各个工序的要求。

4)进行复杂零件的刀具路径与指定数控系统的数控程序生成。

编制零件的加工工序卡,填写加工程序单,填写刀具调整单。

5)完成零件加工制造。按照制定工艺文件,在老师指导下,遵守机床设备操作规程,独立调整、操作相应机床,进行零件加工。

6)零件加工质量检测。正确地选用检验方法及计量器具,对零件进行质量检测和分析。

7)产品装配。根据结构设计要求,正确装配。

8)撰写综合训练说明书(上交电子稿和打印稿)。说明书应涵盖整个训练内容,字数不少于3.5千字。

9)加工制造过程必须做好安全防范工作。

四、成绩评定

成绩评定是对学生在实训过程的能力、态度表现情况综合给出成绩,具体考核包括以下内容:

1)机械设计能力。包括结构设计正确、合理性,工程图质量,工艺参数选定等。(20分)

2)CAD技术应用能力。利用CAD/CAM 软件系统完成设计、编程情况,包括零部件的设计和造型、自动编程的刀位文件和 NC 程序。(15分)

3)实际加工操作水平,所完成的零件质量以及装配质量。(40分)

4)综合训练报告。(15分)

5)平时成绩。(10分)

目 录

课程设计任务书…………………………………………………………………………………I

0前言…………………………………………………………………………1

1. 液压缸的设计…………………………………………………………2

1.1参数设计………………………………………………………………2

1.2选择材料……………………………………………………2

1.3液压缸的结构设计………………………………………………7

1.4液压缸的精度设计………………………………………………9

1.5 液压缸的零件设计………………………………………………10

1.5.1 活塞杆的结构设计……………………………………………………10

1.5.2 活塞杆的精度设计……………………………………………………11

2. 液压缸的建模 …………………………………………………………………12

2.1 活塞杆的建模……………………………………………………13

2.2减速箱装配……………………………………………………………………15

3. 活塞杆的工艺设计………………………………………………………………16

3.1 活塞杆的加工工艺分析……………………………………………………17

3.1.1 毛坯的选择……………………………………………………………18

3.1.2工艺分析………………………………………………………………19

3.1.3机床的选择……………………………………………………………21

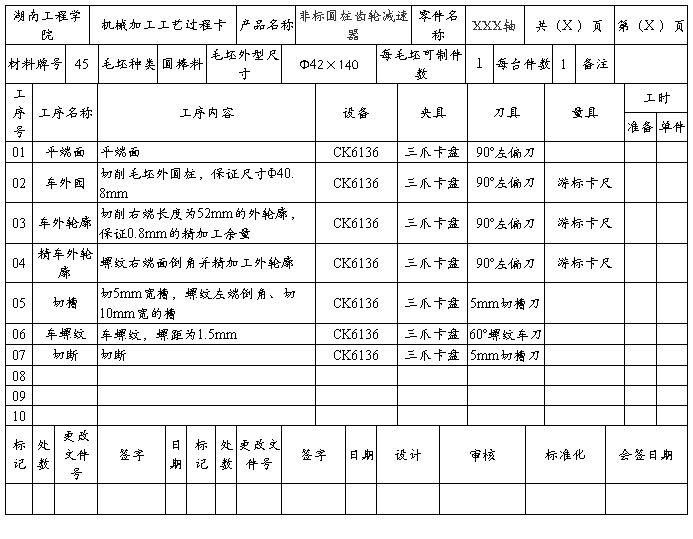

3.2 确定XX轴加工工艺路线……………………………………………………22

3.3 工艺过程卡…………………………………………………………………23

3.4加工工序卡……………………………………………………………………24

4.. XX轴加工及工序验证…………………………………………………………33

4.1XX轴的加工…………………………………………………………………34

4.2验证加工工序…………………………………………………………………35

5 样机的装配调整及结论…………………………………………………………39

心得体会……………………………………………………………………………41

参考文献……………………………………………………………………………42

液压缸设计与制造说明书

0.引言

机械设计制造综合训练是在我们完成的专业基础课和专业课之后,所进行的一种综合性的实践环节,目的是为了加强我们创新能力、工程能力和综合应用能力的培养。通过强化实践锻炼,让我们成为能够满足企业要求的应用型人才。由于减速器是在机械行业中非常具有代表性,所以我们选择了液压缸作为实验对象。

1.液压缸的设计

1.1参数设计

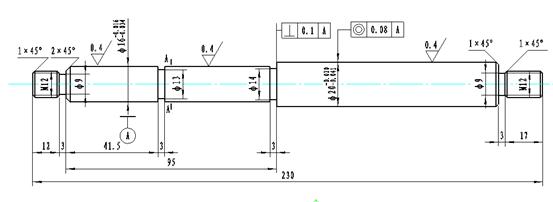

根据要求,设计液压缸的行程为50mm,缸筒长度为130mm,缸筒壁厚10mm,活塞杆长度为230mm。

1.2选择材料

液压缸材料选用45#钢。

1.3液压缸的结构设计

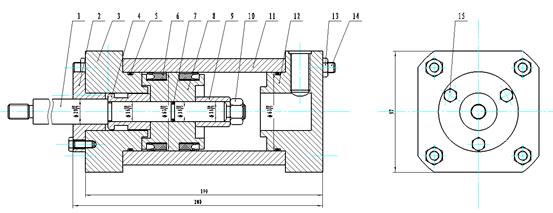

根据要求,选用拉杆连接式,结构的通用性大,容易加工和装拆,但外形尺寸较大,且较重。

1.3液压缸的精度设计

液压缸缸筒与端盖、缸筒与活塞、活塞与活塞杆、活塞杆与导向套、活塞杆与缓冲套的配合均选用H8/f7配合。活塞与缸筒接触部分粗糙度为IT9级,活塞杆、导向套及缓冲套接触部分粗糙度也均为IT9级。其余表面粗糙度为IT5级即可。

1.5液压缸的零件设计

1.5.1活塞杆的结构设计

活塞杆采用阶梯轴结构,与活塞、缓冲套、紧固套配合部分为Φ16 mm,该端螺纹长度15mm,与导向套配合部分为Φ20

mm,该端螺纹长度15mm,与导向套配合部分为Φ20 mm,该端螺纹部分为20mm。

mm,该端螺纹部分为20mm。

1.5.2活塞杆的精度设计

由于接触精度要求高,故各接触面表面精度为IT9级,阶梯轴的同轴度要求为9级,阶梯处表面与外圆表面垂直度要求为9级。

2.液压缸的建模

2.1 活塞杆建模

2.2 液压缸装配图

1-活塞杆 2-导向套 3-通盖 4-缓冲套 5、7-O型密封圈

6-Y型密封圈 8-活塞 9-紧固套 10-紧固螺母 11-缸筒

12-端盖 13-六角螺母 14-拉杆 15-六角螺栓

3.活塞杆的工艺设计

3.1活塞杆的加工工艺分析

绘制好零件图后,同组的同学集体对零件进行了工艺分析,结果如下:

3.1.1 毛坯的选择

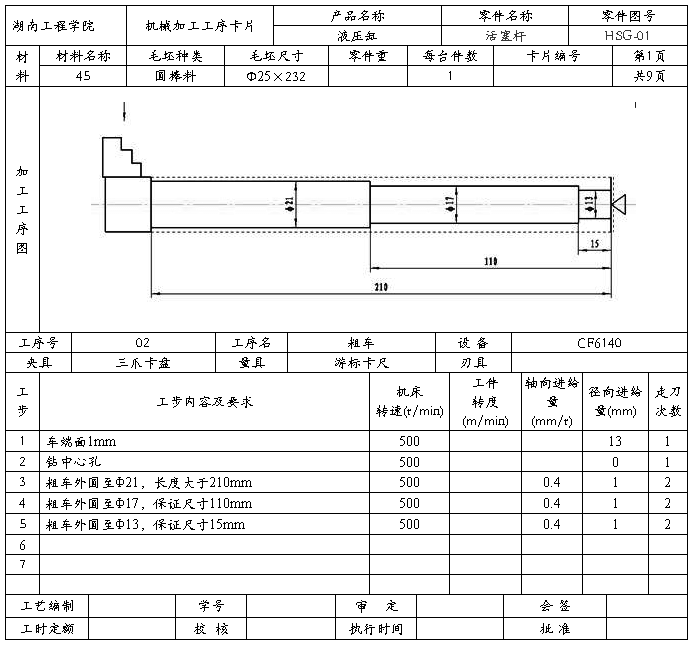

活塞杆具有较高的综合性能,毛坯选用圆棒料,零件最大直径为Φ20,总长为230mm,故选取毛坯尺寸直径为Φ25,长度为232mm。

3.1.2工艺分析

1) Φ20处轴段

因其与导向套配合,且精度要求高,为9级,查阅机械加工工艺人员手册,表面粗糙度要求为0.4,我们采用粗车-精车-精磨来满足要求。

2)Φ16处轴段

该轴段与活塞配合,要求紧密,表面粗糙度为0.4,同轴度要求等形位公差要求均较高,也采用粗车-精车-精磨来满足要求。

3)其余部分

其余部分为自由公差,粗糙度要求为6.3,精车即可达到要求。

4)热处理

精磨之后采取表面渗氮热处理措施,使表面耐磨。

3.1.3机床的选择

参考各机床参数以及结合实验楼设备的实际情况,机床型号选择如下:

车 CF6140

磨 M1432A

3.2 确定活塞杆加工工艺路线

参照前述加工工艺分析,现将活塞杆的加工工艺路线列述如下:

下料-粗车-精车-磨-热处理

3.3 工艺过程卡

表1.1 XXX轴机械加工工艺过程卡

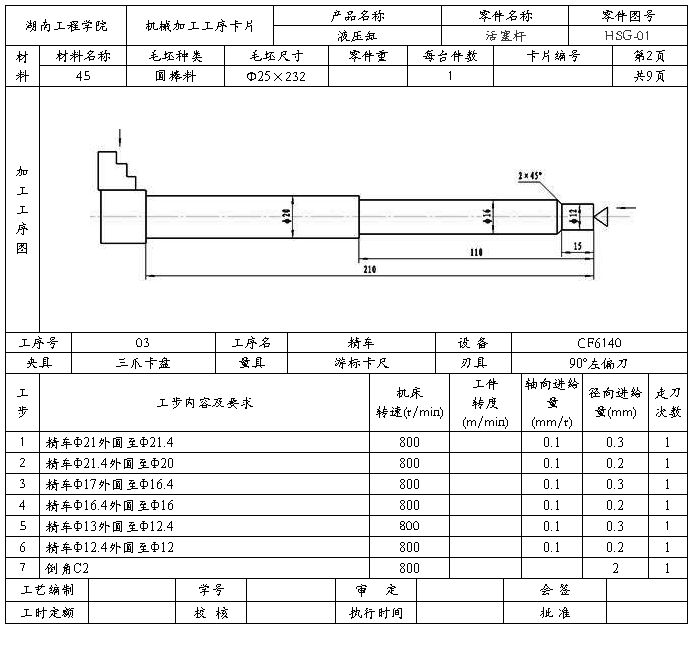

3.4加工工序卡

3.4 加工工序卡

4.活塞杆加工及工序验证

4.1活塞杆的加工

根据工艺过程卡及加工工序卡进行加工,加工时注意:

1:如要切端面时,限制最高转速,以免车至圆心时转速过高使工件飞出,另外应切过中心一些,注意选好切入点和切出点。为保证工件的表面质量,应使转速高些,进给量小些。

:2:为提高加工效率,要选取合适的切削用量。

3:要保证工件表面质量,要将主轴转速适当调大,同时可以将进给量加大。

4:切槽时,进给量不宜选择过大,切至槽底时应短时暂停,以保证环槽的表面质量。

5:切螺纹时,应在恒转速下切削,有一定切入和切出引导距离,每次背吃刀量应递减。

6:切断时转速不要太大,注意人身安全。

7:加工过程中,注意检验尺寸。

4.2验证加工工序

根据验证,该工序最为有效,可提高生产效率,适宜于大批生产。一次装夹,可加工阶梯轴,保证了同轴度要求及垂直度要求等,精度很高。

5.样机的装配调整及结论

将各零件组装并进行调整,可以达到要求,故合格。

心得体会

参考文献

[1]《金属机械加工工艺人员手册》修订组.金属机械加工工艺人员手册.上海科学技术出版社,1981.10

[2] 陈宏钧主编.车工速查速算实用手册.北京:中国标准出版社,2002

[3]倪小丹等. 机械制造技术基础.北京:清华大学出版社,2007.3

[4]胡竞湘. 液压与气压传动.大连:大连理工大学出版社,2009.10

[5]朱理. 机械原理.北京:高等教育出版社,2010.4

[6]胡凤兰. 互换性与技术测量基础.北京:高等教育出版社,2010.8

第二篇:多用尺(副尺)设计综合实训报告书

综合训练报告书

题 目 多用尺设计与制造 学院专业 学生姓名付立稳 何明洁 学号 201002010535 201002010537 指导教师 胡竞湘 钟定清 .完成日期 20xx年12月21日 .

湖南工程学院

二○一三年十二月

1

湖南工程学院

综合训练任务书 设计题目: 多用尺设计与制造 姓名 付立稳 何明洁 专业 机械设计制造及其自动化 班级 1002 班 学号 指导老师 胡竞湘 钟定清 教研室主任

一、训练目的

机械产品设计制造综合训练是专业教学计划中规定的重要实践教学环节,通过完成指定产品或机械装置的设计制造过程,巩固和深化学生综合运用所学机械设计、制造工艺及CAD/CAM技术等方面的基础理论、基本知识和基本技能,较全面地获得机械产品的生产实际知识和综合应用能力,以培养具备现代机械设计制造技术基础知识与应用能力,具有较强的工程实践能力和创新能力的应用型工程师。

二、训练任务

在三周时间内完成指定产品(机械装置)的设计、零件加工及装配。

2.1 指定产品(机械装置)的设计

1)产品功能分析及结构设计

2)零件设计

2.2 零件制造工艺设计

1)机械加工工艺过程卡

2)机械加工工序卡

3)复杂零件数控编程(备选)

2.3 加工制造

2.4 检验分析

2.5 产品装配

2.6 综合训练说明书

2

三、训练要求

1)进行产品的结构设计,运用CAD技术完成零件三维建模和产品装配建模。

2)绘制指定零件的工程图,按国标正确标注尺寸、形位公差及技术要求。

3)对零件进行正确的工艺分析,按指定的格式填写加工工艺文件。

分析产品零件图样,确定毛坯,拟订工艺路线,选择设备及工艺装备。 根据机械加工工艺卡片,确定各工序的加工余量,计算工序尺寸及公差,详细地说明整个零件各个工序的要求。

4)进行复杂零件的刀具路径与指定数控系统的数控程序生成。

编制零件的加工工序卡,填写加工程序单,填写刀具调整单。

5)完成零件加工制造。按照制定工艺文件,在老师指导下,遵守机床设备操作规程,独立调整、操作相应机床,进行零件加工。

6)零件加工质量检测。正确地选用检验方法及计量器具,对零件进行质量检测和分析。

7)产品装配。根据结构设计要求,正确装配。

8)撰写综合训练说明书(上交电子稿和打印稿)。说明书应涵盖整个训练内容,字数不少于3.5千字。

9)加工制造过程必须做好安全防范工作。

四、成绩评定

成绩评定是对学生在实训过程的能力、态度表现情况综合给出成绩,具体考核包括以下内容:

1)机械设计能力。包括结构设计正确、合理性,工程图质量,工艺参数选定等。(20分)

2)CAD技术应用能力。利用CAD/CAM 软件系统完成设计、编程情况,包括零部件的设计和造型、自动编程的刀位文件和 NC 程序。(15分)

3)实际加工操作水平,所完成的零件质量以及装配质量。(40分)

4)综合训练报告。(15分)

5)平时成绩。(10分)

3

目 录

课程设计任务书…………………………………………………………………………………5 前言…………………………………………………………………………5

1. 多用尺的设计…………………………………………………………5

1.1参数设计………………………………………………………………5

1. 2选择材料…………………………………………………………………… 5

1.3多用尺的结构设计………………………………………………5

1.4多用尺的精度设计………………………………………………5

1.5多用尺的零件设计………………………………………………5

1.5.1副尺的结构设计……………………………………………………5

1.5.2 副尺的精度设计……………………………………………………5

2. 多用尺的建模 ……………………………………………………………………5

2.1 副尺的建模……………………………………………………6

2.2副尺装配……………………………………………………………………7

3. 副尺的工艺设计………………………………………………………………7

3.1副尺的加工工艺分析……………………………………………………7

3.1.1 毛坯的选择……………………………………………………………7

3.1.2工艺分析………………………………………………………………7

3.1.3机床的选择……………………………………………………………8

3.2 确定副尺加工工艺路线……………………………………………………8

3.3 工艺过程卡…………………………………………………………………9

3.4 加工工序卡…………………………………………………………………10

4.. 副尺加工及工序验证…………………………………………………………11

4.1副尺的加工…………………………………………………………………11

4.2验证加工工序…………………………………………………………………11 5 样机的装配调整及结论…………………………………………………………12 心得体会……………………………………………………………………………13 参考文献……………………………………………………………………………14

4

多用尺设计与制造说明书

0.前言

机械设计制造综合训练是在我们完成的专业基础课和专业课之后,所进行的一种综合性的实践环节,目的是为了加强我们创新能力、工程能力和综合应用能力的培养。通过强化实践锻炼,让我们成为能够满足企业要求的应用型人才。由于减速器是在机械行业中非常具有代表性,所以我们选择了多用尺作为实验对象。

1.多用尺的设计

1.1参数设计

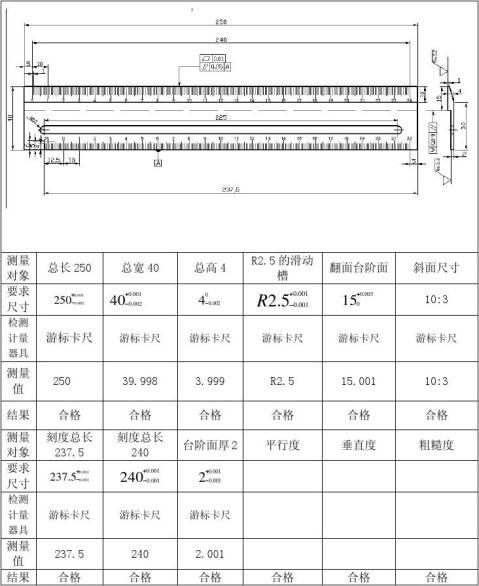

根据要求,尺总长为250mm,总宽40mm,总厚4mm;副尺宽为40mm,厚度为4mm;副尺宽为25mm,厚度为2mm。

1.2选择材料

多用尺材料选用45#钢。

1.3多用尺的结构设计

根据要求,选用主、副尺组装为折合式,采用螺柱连接。

1.4多用尺的精度设计

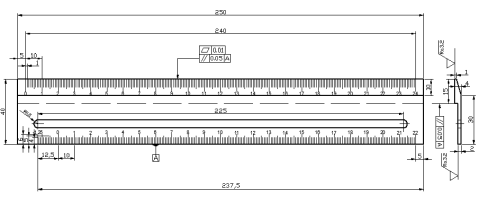

多用尺主要是其直线度和主、副尺接触的几个面的位置度要求,同时也有表面粗糙度要求;具体相关精度要求详见图纸。

1.5多用尺的零件设计

1.5.1副尺的结构设计

副尺上表面主要由平面、圆形孔、矩形等部分组成,翻面(下表面)为平面。具体尺寸及相关要求见副尺图。

1.5.2副尺的精度设计

由于用来需要绘制直线,圆及其他样板图,故其直线度和部分面的平行度及垂直度要求高,具体精度要求见副尺工程图。

2.多用尺的建模

5

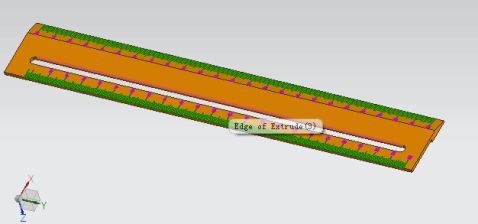

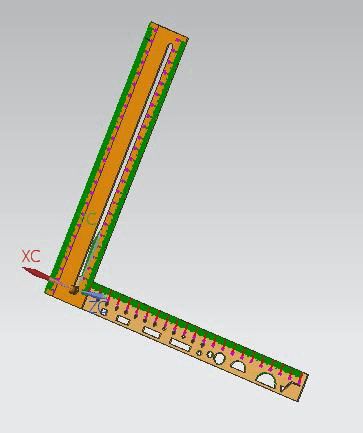

2.1副尺建模

6

2.2 多用尺装配图

3.副尺的工艺设计

3.1副尺的加工工艺分析

绘制好零件图后,同组的同学集体对零件进行了工艺分析,结果如下:

3.1.1 毛坯的选择

考虑到多用尺比较薄,不易加工,故用45钢的方料来加工副尺总尺寸为250×40×4,故选毛坯尺寸为260×50×8。

3.1.2工艺分析

1) 上表面及副尺外形

由于相关位置形状要求,将上表面和外形一次装夹加工,用以保证加工的要求。本加工采用数控铣或加工中心来加工。我们采用粗铣-精铣来满足要求。

7

2)翻面

该平面只要保证其表面粗糙度和相关尺寸要求就满足加工要求,因此采用一次装夹加工,也采用粗铣-精铣来满足要求。

3)其余部分

其余部分为自由公差,粗糙度要求为3.2,精铣即可达到要求。

4)热处理

精磨之后采取表面渗氮热处理措施,使表面耐磨及表面硬度。

3.1.3机床的选择

参考各机床参数以及结合实验楼设备的实际情况,机床型号选

择如下:VMC0650h

3.2 确定副尺加工工艺路线

参照前述加工工艺分析,现将副尺的加工工艺路线列述如下:

下料-粗铣-精铣-热处理

8

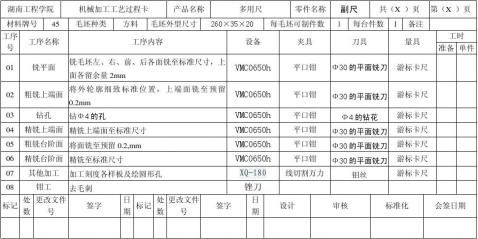

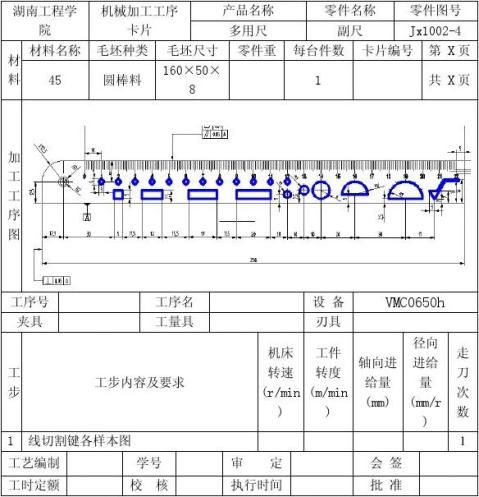

3.3 工艺过程卡

多用尺机械加工工艺过程卡

9

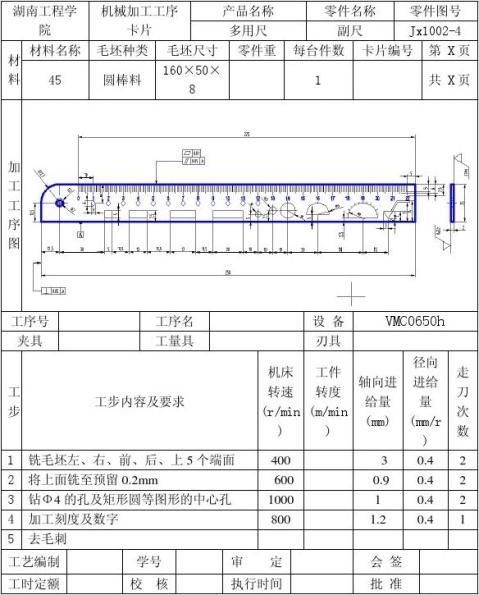

3.4零件加工工序卡

选用通用平口钳装夹工件,校正平口钳,使之与工作台Z轴移动方向垂直,夹紧工件。采用量块法对刀,找正工件X、Y、Z轴零点,工件坐标系及零件装夹示意如表1.2、1.3所示。

表

10

表

11

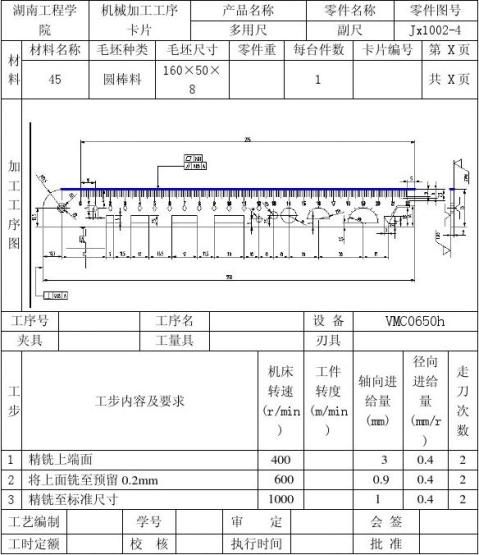

零件加工工序卡

在电火花线切割机床上装上工件,并保证工件内孔悬空夹紧。然后找到内孔中心点编程加工,如表1.4 表1.4

12

4. 副尺加工及工序验证

4.1副尺的加工

根据工艺过程卡及加工工序卡进行加工,加工时注意:

1:如要粗铣时,应尽量使切削量达到做大,用以节约时间,同时为精加工就合适的余量,减少精加工刀具的磨损。

2:精加工时,为提高加工效率,要选取合适的切削用量。 3:要保证工件表面质量,要将主轴转速适当调大,同时可以将进给量加大。

4:钻孔、走槽时,进给量不宜选择过大,切至孔底时应短时暂停,以保证环槽的表面质量。

5:钻孔时,应在恒转速下切削,进给均匀。

6:切断时转速不要太大,注意人身安全。

7:加工过程中,注意检验尺寸。

4.2验证加工工序

根据验证,该工序最为有效,可提高生产效率,保证各尺寸的相关要求。一次装夹,可加主尺外形,保证了平行度要求及垂直度要求等,精度很高。

4.3加工零件检测与分析

零件加工后,用游标卡尺检测个加工表面尺寸,结果如表4.1所示。所加工零件尺寸全部合格。

13

5.样机的装配调整及结论

将各零件组装并进行调整,可以达到要求,故合格。

14

心得体会

通过四个星期的课程设计,不仅让我对机械课程加深了解,也学会怎样来完成一个物件的整个设计加工过程,更是掌握了对UG、CAD等软件的熟练操作。让我感受到了课程设计的重要性和必要性。

其中在绘制作工序卡及工艺过程卡时,由于自己考虑的东西不全面,导致本工序很难进行。在老师的指导下,以及组员们的相互讨论分析,最后我们做出了一个完美的样本多用尺。

当还没有开始课程设计的时候,自己认为会很难,觉得遥不可及,但是真真去做了,给我的感觉还是蛮容易的。在操作过程中,由于时间的原因,我们将部分标准件的工序卡及工艺过程卡省略了,直接外购,还望老师谅解。

本次课程设计根据老师要求,结合机械设计课程设计的多用尺 来绘制装配图、工程图等,我都通过自己查找资料、看装配视频等认真完成了。总之:本次课程设计让我获得了很多知识,尤其是对数控机床的操作及UG制图软件的灵活运用。让我感觉比一学期上课所学的东西还多。

15

参考文献

[1]《金属机械加工工艺人员手册》修订组.金属机械加工工艺人员手册.上海科学技术出版社,1981.10

[2] 陈宏钧主编.车工速查速算实用手册.北京:中国标准出版社,2002

[3]倪小丹等. 机械制造技术基础.北京:清华大学出版社,2007.3

[4]胡竞湘. 液压与气压传动.大连:大连理工大学出版社,2009.10

[5]朱理. 机械原理.北京:高等教育出版社,2010.4

[6]胡凤兰. 互换性与技术测量基础.北京:高等教育出版社,2010.8

16