普车实训技术小结

一、普车的认识

1. 实训车床的型号: CDS6132 CD6140A

2. 车削加工的含义:在车床上利用工件的旋转运动与车刀的直线或曲面运动来改变毛坯的几何尺寸加工零件的方法。

二、车床结构及工艺内容

1. 车床由主轴箱、进给箱、溜板箱、床身、尾座等组成。

2. 车床工艺:车外圆、内圆、端面、切断、切槽、车锥面、车螺纹、滚花、钻孔、绞孔等。

三、常用车刀的种类、刀具材料及车刀的刃磨

1. 车刀有90o、75o、45o外圆车刀、60o三角螺纹车刀、切断切槽刀等。

2. 刀具材料主要由高速钢,硬质合金钢两大类,主要用钨钴钛类材料YT15。

3. 车刀的刃磨方法及步骤,以90o硬质合金外圆车刀为例:

a. 磨主后刀面:人站立在砂轮侧面,两脚分开,腰稍弯,右手捏刀头,左手握刀柄,刀柄与砂轮轴线平行,车刀放在砂轮水平中心位置。磨出主后面及主偏角。 b. 磨副后刀面:人站立在砂轮偏右侧一些,左手捏刀头,右手握刀柄,其他方法与磨主后面相同,同时磨出副后面和副偏角。

c. 磨前刀面:左手捏刀头,右手握刀柄,刀柄保持平直,刀柄尾段向砂轮中心方向斜出一个刀头前角角度,车刀头部接触砂轮,磨出前刀面及前角。

d. 磨断屑槽:左手拇指与食指握刀柄上部,右手握刀柄下部,刀头向上,刀头前面接触砂轮的左侧交角处,并与砂轮外圆成一夹角。这一夹角在车刀上就构成了一个前角。刀头沿刀柄方向上下缓慢移动。断屑槽要磨得深浅一致,不要把断屑槽磨斜或将前角磨塌。

四、加工的程序

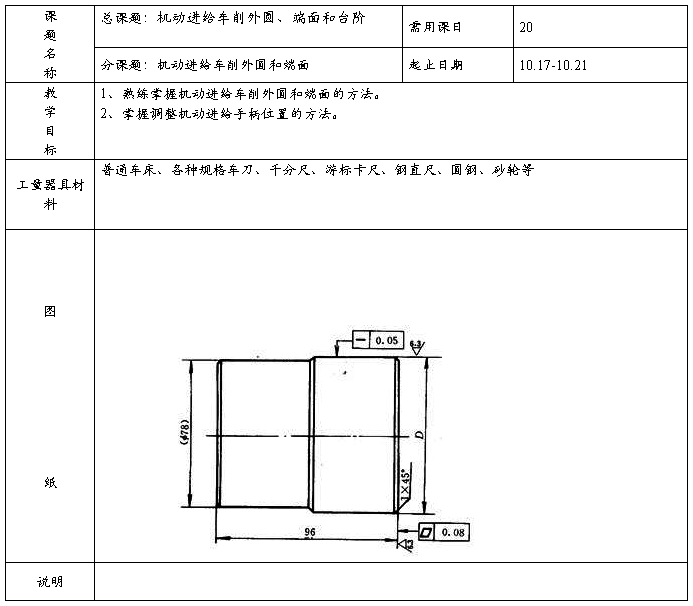

名称:台阶轴

材料:??? A3

数量:1件

量具:0.02mm三用游标卡尺、300mm钢直尺

刀具材料:YT15钨钴钛类硬质合金刀

刀具:90o外圆车刀、45o外圆车刀、4mm硬质合金切断刀

1. 夹紧大于工件长度85mm处???圆钢。

2. 在车刀架上装夹紧牢90o、45o外圆车刀及切断刀,要求刀尖必须与工件中的重合。

…… …… 余下全文