测试工序过程能力

评定办法

1.目的

主要是分析过程质量影响因素的状态,确定主要因素,并分析主要因素的影响方式、途径和程度,通过改进使过程能力达到3σ水平。

2.适用范围

适用于所有单位批量产品测试过程中与性能有关的指标测试过程工序。

3.职责

3.1 质量部负责对测量方法的制定,及对分厂具体评估工作的指导和培训。

3.2各生产单位负责数据的收集、分析和改进。

4.过程能力研究的实施

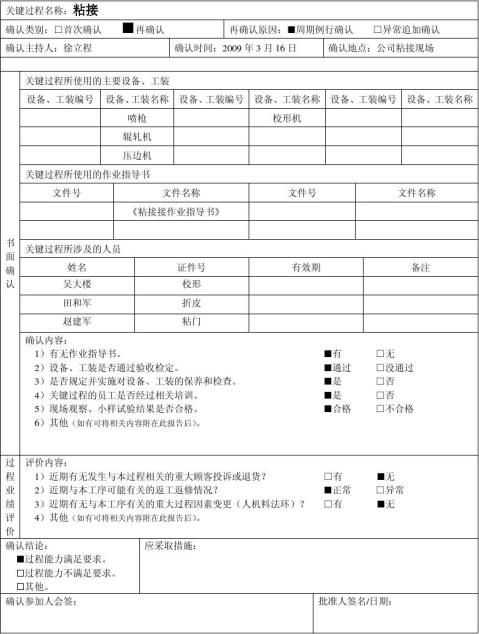

4.1关键过程的确定

根据质量故障较多和用户反馈较多的工序过程,确定该工序为关键过程,且该工序能收集到实际连续型测量数据。

4.2测量系统分析评估

由于测量系统的稳定状态、分辨力和波动性直接影响工序能力评估所收集数据的准确性,所以在工序能力评估之前先对测量系统的波动进行评估。

目前测量系统的分析有均值极差分析法和方差分析法,由于方差分析法能充分利用子组中的所有信息,能更全面分析测量系统的波动程度,所以以下介绍连续测量系统的方差分析法。

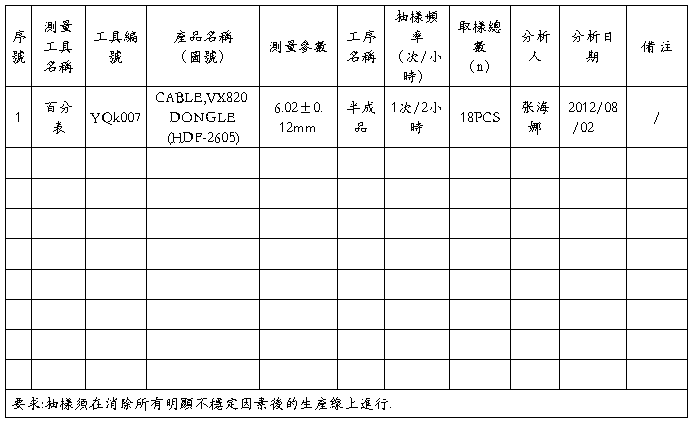

4.2.1数据收集计划

选择1-3位操作者(要有代表性)

选择10个样本或10个零件(要有代表性)

每位操作者、每个样本(或零件)分别测量2-3次

样本(或零件)编号后随机取用

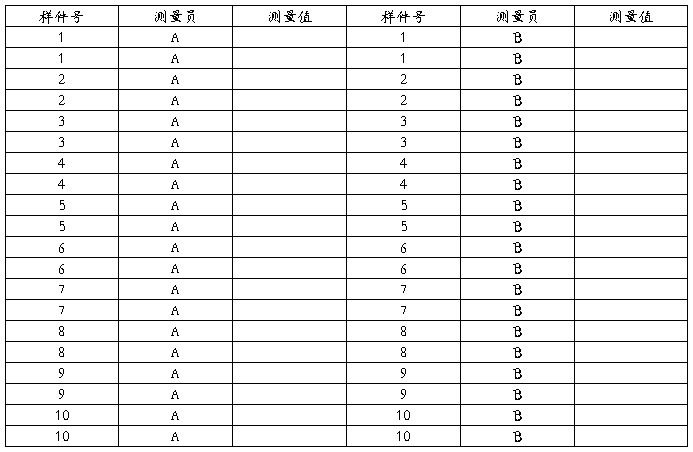

数据收集具体见表1。

表1测量系统分析数据测试记录表

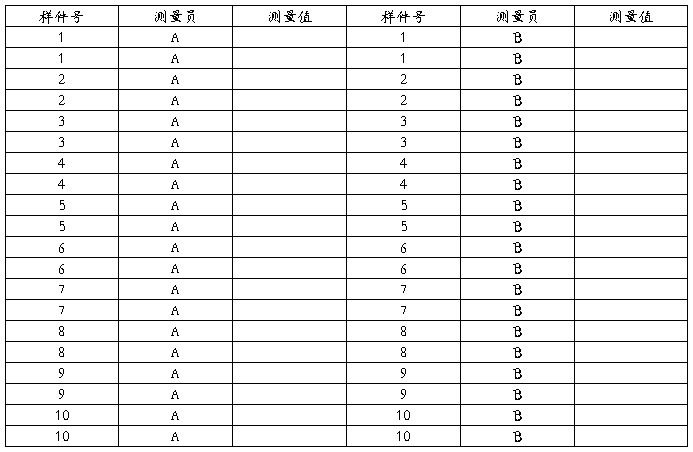

4.2.2方差分析

利用Minitab软件进行“量具研究(交叉)”分析。

具体操作方法可参见六西格玛测量系统分析具体操作,研究变异(%SV)、公差(SV/Toler)均小于30%,可区分的类别数(分辨力)应大于5,若不满足,应进行测量系统的改进,直到测量系统满足稳态为止。

4.3 过程能力评估收集数据

在上述数测量系统稳定后,及开展本阶段工序能力评估的数据收集工作。

按要求检测、收集数据。固定该工序的测试设备(仪器),并安排一名固定测试人员,每天在该测试工序的被研究过程中抽取样本容量n=5的样本,共抽取25组样本,分别填入数据表2中。

…… …… 余下全文