电火花成形加工实训指导

一、实训目的

1、电火花成形机床的组成、工作原理和操作方法。

2、掌握电极材料的选择、结构形式及电极尺寸计算。

3、掌握电极和工件的装夹及校正定位。

4、掌握加工中电规准的选择及加工参数对被加工型腔质量的影响。

二、实训设备及材料

1、电火花机车一台。

2、工具电极一根(材料为铜、石墨、或钢)

3、工件材料为常用模具钢。

三、实训内容及步骤

在实训教师的指导下,了解电火花加工机车的主要构成,机车和控制板上各旋钮及按键的功用,工件的装夹、平动量的调节及加工操作过程。

1、功能键的介绍(F1~F10)

F1:手动放电。在单节放电时使用即一段加工结束后机车停止。

F2:自动放电。当有多段程序时,前一段放电结束

F3:程序编制。进行程序的编制。

F4:位置归零。设定加工的起始点。

F 5:位置设定。设定加工型腔的平面位置。

F6:找中心点。当型腔位置在中心是用F6。

F7:EDM参数。在加工过程中要改变参数是使用。

F8:机械参数。厂家设定,没有必要不做改动。

F9:计时器归零。加工时记下加工的时间,在加工开始时要归零。

F10:参数自动匹配。一些主要加工参数可以在程序编制的时候编制好,但是如脉冲间隔、放电间隙等一些辅助参数可以在编制程序的时候编制好,也可以利用自动匹配的方法自动设定。

四、操作面版介绍

在介绍控制面板前,要先将放电条件介绍给大家。只有熟记放电条件的涵义,才能合理的编制程序并对放电过程中出现的问题加以解决。

BP:高压电流。设置值大,电流大,火花大,加工的速度快,但表面的质量低,间隙大,设置值小则反之。一般在粗加工时使用。

AP:低压电流。设定范围在0~90之间,设定值大火花大,加工速度快,但表面的质量低,间隙大。设置值小则表面质量高,间隙小。在使用过程中要注意,电流大于9A时要浸油加工,以防止失火。

PA:脉宽。与电流配合来决定表面粗糙度,一般是电流的20~30倍。

PB:脉宽间隔。设定值小,效率高,但容易造成排渣不畅,在加工过程中一般要视电极的材料而定。

1、程序的编制

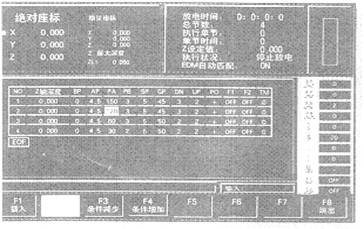

在初始界面按F4进入如图1所示的界面:

F1:插入单节;增加一段新的程序F2:删除单节;删除一段新的程序。

F3:EDM减少;加工参数减少F4:EDM增加;加工参数增加。

图1

2、单节放电

单节放电是机床每次只执行一段程序,加工深度是手工输入,如果在以来加工过了的型腔的基础上,继续加工,那么加工深度要递加。脉冲参数可以有F7来设定。此时即使有多段程序,系统也只执行一段程序后就跳出加工。当程序编制好以后,按F8跳出进入图2界面,设定好电极和工件的位置以后,打开冷却液,按F1设定放电方式后,按下手控盒上的放电按钮,机床开始放电。

图2

3、自动放电

程序编制好以后,按下F2进确定放电方式,其他操作同F1。有多段程序时,加工完前一段后,自动进入下一段程序 。尺寸到达后,系统会自动上升到安全高度。与F1不同的是自动是按照事先编制好的程序执行。值得注意的是加工深度要递减才能执行。

4、位置归零

在开始放电以前,要对电极的初始位置进行设定,即位置归

操作步骤如下:

1、按F4确定要执行的命令。

2、用方向键使光标移动到要设置的坐标轴。

3、按“Y”确定归零,按“N”取消归零。

5、位置设定

将电极的下表面降到低于工件的上表面,让电极的X、Y方向上的表面与工件的X、Y方向上的侧面接触,然后归零,分别以工件X、Y两个方向的侧面为基准,摇动机床手柄,找到电极的正确的平面位置。

6、EDM放电条件参数修改

当放电过程中要修改放电参数时,按F7如图:

步骤如下:

1、使用上下游标移动到要修改的参数位置,使用左右游标增加或减少放电参数。

2、如果自动匹配打开“PA”以下参数会自动匹配,关闭反之 。

7、注意事项

1、在操作过程中,要是遇到意外情况,要立即按下急停按钮。

2、操作人员不在现场,不得进行加工。

3、操作放电前要检查液面高度是否合适,液面一般高出工件5~10公分。

4、放电加工中不得接触电极,以防触电。

5、在加工前如果电极或工件有磁,要进行消磁处理

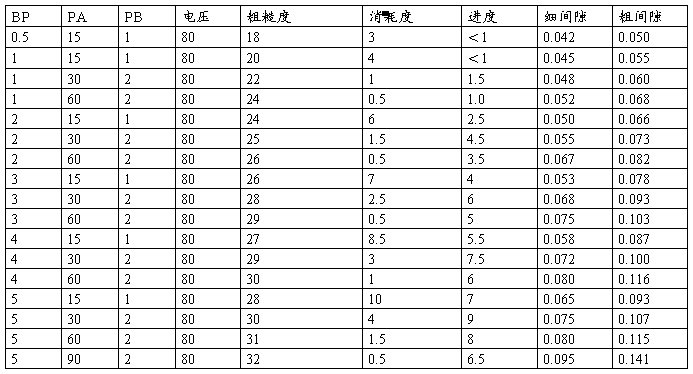

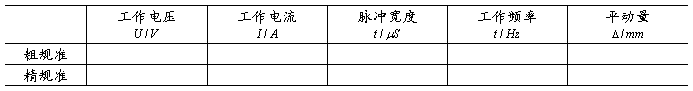

下面将放电实验参数介绍给大家一供参考:

考核内容:

1、会安装校正电极

2、能够熟练的对电极进行找正、对电极的位置归零

3、能够熟练的操作单节放电和自动放电

4、能够合理的选择脉冲参数

四、实训课题

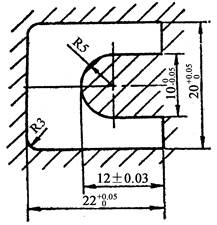

1、工件图 如图6-2所示凹模型孔

图6-2 凹模型孔

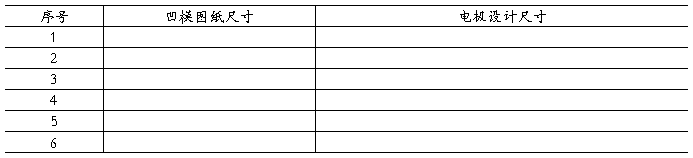

2、加工电极的水平截面尺寸计算

3、平动法加工型孔的电规准及平动量选择见表6-1。

表6-1 电规准与平动量关系

第二篇:电火花成型加工实验指导书

电火花成型加工实验指导书

一、实验目的

1、了解电火花成型加工的原理、特点和应用。

2、了解编制电火花成型加工程序的方法。

3、了解电火花成型加工机床的操作方法。

二、实验内容

1、讲解电火花成型加工机床的组成、原理、特点及应用。

2、演示电火花成型加工机床的加工过程。

3、学生上机操作了解电火花成型加工机床加工零件的过程。

三、实验设备

电火花成型加工机床一台

四、电火花成型加工简介

1、电火花成型加工的原理、特点和应用

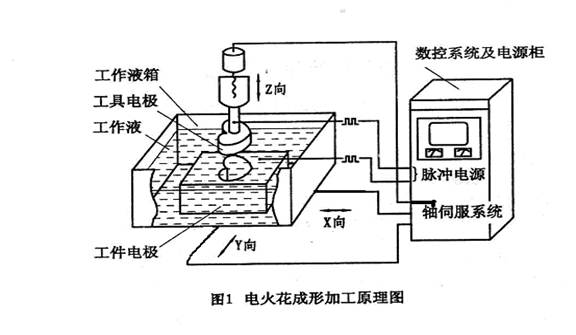

原理:电火花成型加工是电火花加工的一种,其基本原理如图1所示。

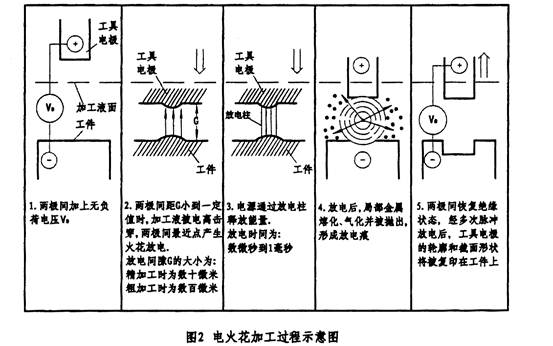

被加工的工件做为工件电极,紫铜(或其它导电材料如石墨)做为工具电极。脉冲电源发出一连串的脉冲电压,加到工件电极和工具电极上,此时工具电极和工件均被淹没在具有一定绝缘性能的工作液(绝缘介质)中。在轴伺服系统的控制下,当工具电极与工件的距离小到一定程度时,在脉冲电压的作用下,两极间最近点处的工作液(绝缘介质)被击穿,工具电极与工件之间形成瞬时放电通道,产生瞬时高温,使金属局部熔化甚至汽化而被蚀除下来,使局部形成电蚀凹坑。这样以很高的频率连续不断地重复放电,工具电极不断地向工件进给,就可以将工具电极的形状“复制”到工件上,加工出需要的型面来。

特点:(1)由于脉冲放电的能量密度高,使其便于加工用普通的机械加工难于加工或无法加工的特殊材料和复杂形状的零件,并不受材料及热处理状况的影响。

(2)电火花加工时,工具电极与工件材料不接触,两者之间宏观作用力极小,工具电极不需要比加工材料硬,即可以柔克刚,故电极制造更容易。

应用:电火花成型加工一般应用在加工各种高硬度、高强度、高韧性、高脆性的导电材料,并且常用于模具的制造过程中。

2、实现电火花加工的条件

1)工具电极和工件电极之间必须加以60V~300V的脉冲电压,同时还需维持合理的工作距离——放电间隙。大于放电间隙,介质不能被击穿,无法形成火花放电;小于放电间隙,会导致积炭,甚至发生电弧放电,无法继续加工。

2)两极间必须充放具有一定绝缘性能的液体介质。电火花成型加工一般用煤油做为工作液。

3)输送到两极间的脉冲能量应足够大。即放电通道要有很大的电流密度,一般为

104~109A/cm2。

4)放电必须是短时间的脉冲放电。一般放电时间为1цs~1ms。这样才能使放电产生的热量来不及扩散,从而把能量作用局限在很小的范围内,保持火花放电的冷极特性。

5)脉冲放电需要多次进行,并且多次脉冲放电在时间上和空间上是分散的,避免发生局部烧伤。

6)脉冲放电后的电蚀产物应能及时排放至放电间隙之外,使重复性放电能顺利进行。

电火花加工过程见图2所示。

五、电火花成型加工机床的组成

五、电火花成型加工机床的组成

组成:包括机床本体、脉冲电源、轴伺服系统(Z轴)、工作液的循环过滤系统和基于窗口的对话式软件操作系统。

1、机床本体:床身、工作台、主轴箱等组成。

1)床身:主要用于支承和连接工作台等部件,安放工作液箱等。

2)工作台:用于安装夹具和工件,并带动工件在X、Y向作往复运动。

3)主轴箱:用于装夹工具电极,并带动工具电极作Z向往复运动。

2、脉冲电源:其作用是把50Hz交流电转换成高频率的单向脉冲电流。加工时,工具电极接电源正极,工件电极接负极。

3、轴向伺服系统:其作用是控制Z轴的伺服运动。

4、工作液循环过滤系统:由工作液、工作液箱、工作液泵、滤芯和导管组成。工作液起绝缘、排屑、冷却和改善加工质量的作用。每次脉冲放电后,工件电极与工具电极之间必须迅速恢复绝缘状态,否则脉冲放电就会转变为持续的电弧放电,影响加工质量。在加工过程中,工作液可把加工过程中产生的金属颗粒迅速从电极之间冲走,使加工顺利进行。工作液还可冷却受热的电极和工件,防止工件变形。

5、基于窗口的对话式软件操作系统:使用本操作系统,工具电极可以方便地对工件进行感知和对中等操作,可以将工具电极和工件电极的各种参数输入并生成程序,可以动态观察加工过程中加工深度的变化情况,还可进行手动操作加工和文件管理等。

六、电火花成型加工机床的操作步骤(现场讲解)

1、开启机床:

主要按键:紧急停止开关、主电源开关、控制软件开关、主轴锁止开关

2、手控盒操作:

主要按键:开液按纽、电极方向按纽、液面控制按纽、睡眠开关、放电加工按纽

3、对话式操作屏:

指示灯:深度到达、碰边指示、防火指示、积碳指示、

键盘:和电脑用键盘功能一样。

4、ZNC操作系统:

七、实验报告

实验报告要求:

1、用规范的实验报告纸

2、写清实验的目的、原理、内容、方法、设备等。

3、本实验为演示性实验,写出心得体会。

复习:

一、电火花成型加工知识填空

1、电火花成型加工的工具电极一般用-----------材料制成。

2、电火花成型加工中一般用----------做为工作液,工作液有-------、----------、---------等性能。

3、电火花成型加工的特点---------------,电火花成型加工一般应用在-----------------------。

4、电火花成型加工中,工具电极和工件电极间的放电必须是短时间的----------------,

一般放电时间为-------------------。

5、电火花成型加工机床一般由-----------、-------------、------------、----------、----------等组成。

二、简述电火花成型机床的加工原理。

ZNC操作系统:

一、本ZNC使用按键如下:

二、操作画面:

分为以下各视窗:

1、位置显示视窗:显示各轴位置,包含绝对座标及增量座标x、y、z

2、状态显示视窗:显示执行状态,包含计时器,总节数,执行单节及z轴设定值。

3、程式编辑视窗:程式编辑操作。

4、EDM参数显示视窗:EDM参数操作更改。

5、功能键显示视窗:F1---F8操作按键

三、手动放电操作(F1)

1、健入手动放电尺寸

2、调整放电参数:F7进入

3、按放电开始

4、当尺寸到达时,系统自动上升到安全高度

5、可使用自动匹配及喷油方式加工

四、自动式执行(F2)

自动放电与手动放电功能不同在自动放电是按照事先规划好的程式执行。

五、程式编辑(F3)

1、使用上下左右游标移动游标到编辑位。

2、如果是z轴输入栏则输入尺寸

3、如果是EDM参数则使用F3、F4更改参数

4、使用F1插入所需单节,此时系统会将游标所在单节拷贝到下一单节

5、使用F2删除不要的单节

6、编辑完成使用F8跳出

六、位置归零(F4)

1、使用游标移到归零轴向

2、按“4”位置归零

3、按“Y”归零确定,按“N”归零确定。

4、工作面设立可使用低能量放电方式找零点

七、设定位置(F5)

1、使用游标移到归零轴向

2、按“F5”位置设定

3、按数字键输入,

4、按“ENTER”确定,按后退键盘取消。

八、设定中心位置(F6)

1、使用游标移到归零轴向

2、按“F6”位置设定

3、按“ENTER”确定,此时所选择的座标会被除2

九、EDM放电条件参数修改(F7)

1、使用上下游标移动到修改的条件。

2、使用左右游标增加或减少

3、所修改的条件会随时送到放电系统

4、如果自动匹配打开,则调整时系统会自动匹配其他参当数。

5、按“F10”可关闭自动匹配功能。

十、系统参数(一般不用改)

十一、放电条件说明:

BP:高压电流选择开关。

一般加工时选0或1,加工大面积或深孔时可适当加大高压电流,以利于排渣,

防积碳。高压电流大时,损耗会稍有增加。

AP:低压电流选择开关

根据电极放电面积确定,一般每平方厘米不超过6A,选择过大,虽然速度提高,

但会增加损耗/

PA:放电时间调整,与电流配合,决定表面粗糙度

越大光洁度越差,但损耗小,一般粗加工选150—600,精加工时逐渐减小。

PB:放电休止时间调整,放电不稳定时考虑延长休止时间。

PB越大电极损耗也越大,但利于排渣。本机有自动匹配功能。

GP:放电正面间隙电压调整,

间隙平均电压约60伏,适合细加工,正面面积大或深孔排屑困难时使用。

间隙平均电压约40伏,间隙小平均电流大,效率高,适合中粗加工使用。

SP:伺服敏感度调整。与放电时间配合,以目视电压表稳定良好。

UP和DN:上升和下降时间调整。

一般由EDM自动匹配而定,积碳严重时可减少放电时间或加大抬头时间来解决。