班级:黔化升121

《化工原理课程设计》

题目制糖厂糖汁加热

固定管板式换热器

专 业 化学工程与工艺

学 生

指 导 教 师

20##年8月16日

目录

一、设计条件..................................................................................................................3

二、确定定性参数...........................................................................................................3

三、估算传热面积.........................................................................................................4

1.热流量.................................................................................................................4

2.平均传热温差......................................................................................................4

3.传热面积..............................................................................................................5

4.蒸汽用量..............................................................................................................5

四、工艺结构尺寸.........................................................................................................5

1.管程.................................................. .... ......................................................5

2.壳体....................................................................................................................6

3.封头....................................................................................................................7

4.折流板................................................................................................................7

5.管板....................................................................................................................7

6.拉杆及挡板........................................................................................................8

7.接管....................................................................................................................8

8.鞍座选用及安装位置确定................................................................................8

五、换热器核算...............................................................................................................9

1.壳程流体传热系数..............................................................................................9

2.管程流体传热系数..............................................................................................9

3.污垢热阻和管壁热阻........................................................................................10

4.传热系数............................................................................................................11

5.传热面积裕度....................................................................................................11六、换热器主要结构尺寸和计算结果...........................................................................11七、参考文献.....................................................................................................................13

一 设计条件

1 每小时66900 kg的糖汁从90℃加热至120℃。糖汁的浓度为16%, 定压热容为3.77 kJ/kg?℃;

2 加热蒸汽用锅炉房送出的饱和蒸汽,其压力为P=4.5 kgf/cm2;

3 列管用Φ33×1.5的碳钢管,长3m,有效长2.93 m;

4 设计压力:4.5 kgf/cm2;

5 流程安排:从两物体看,饱和水蒸汽通入壳程,便于排出冷凝水;糖 汁入管程,便于提高流速,增大传热膜系数;

二 确定定性参数

饱和水蒸汽的压力为4.5 kgf/cm2时查知其温度为147 ℃

1 定性温度

取进出口温度的平均值

饱和蒸汽:T=(147+147)/2=147 ℃

糖汁:t=(90+120)/2=105 ℃

2 由定性温度得:

147 ℃饱和水蒸汽:

汽化潜热:Lv=2125 kJ/kg

密度:p=2.415 kg/m3

105 ℃浓度为16%糖汁:

密度:ρ=10.66 kg/m3

比热容:C=3.77 kJ/kg?℃

粘度:υ=1.5×10-3 Pa?S

热导率: =0.53 W/(m?K)

=0.53 W/(m?K)

三 估算传热面积

1 热流量

Φ=qmcp t

t

=66900×3.77×(120-90)

=7.566×106 kJ/h=2102 KW

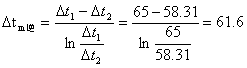

2 平均传热温差

T1=T2=147 ℃ t1=90 ℃ t2=120 ℃

Δt1=T1-t1=147-90=57 ℃

t2=T2-t2=147-120=27 ℃

t2=T2-t2=147-120=27 ℃

tm=

tm= 40 ℃

40 ℃

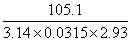

3 传热面积

由于糖汁粘度,根据经验数据,传热系数K取500 W/m2?k

则传热面积:A=Φ/k? tm=

tm= =105.1m2

=105.1m2

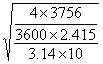

4 蒸汽用量:

考虑到热损失,则Q2=1.05Q1

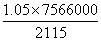

v=Φ/Lv= =3756 kg/h

=3756 kg/h

四 工艺尺寸结构

1 管程

(1 )管子数

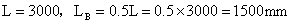

n:选Φ33×1.5的碳钢管,管长3 m

Sn=nπd 均Ln

Sn=nπd 均Ln

n=

n= =362.656≈363 (根)

=362.656≈363 (根)

(2)管程数

因为传热管为3m,按经验符合要求,所以则可用2程, 每 程182根,则所需管数为364根。

( 3 ) 管子排列

采用正三角形排列

取管心距t=1.25d0,则

t=1.25×33=41.25≈42 (mm)

2 壳体

(1)内径

采用多管程结构,进行壳体内径估算。取管板利用率η=0.75 , 则壳体内径为:

D=1.05t =1.05×42×

=1.05×42× =970 mm

=970 mm

取壳体内径D=1000 mm.

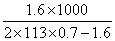

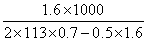

(2) 壁厚

材料选用Q235,计算壁厚为

=

= +C

+C

取式中P设计压力,取P=1.6 MPa

D=1000 mm

Ф=0.7

[σ]=113 MPa

=0.31 mm

=0.31 mm

=

= +0.31=10.53≈12 mm

+0.31=10.53≈12 mm

3 封头壁厚

=

= +C

+C

= +0.31

+0.31

=10.48≈12 mm

则上下封头均选用标准椭圆形封头,根据JB/T 4746---2002标准, 封头为DN1000×12,曲面高度h1=250 mm,直边高度h2=40 mm,材料选用20钢。

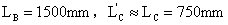

4 折流板

采用弓形折流板,取弓形折流板圆缺高度为壳体内径的25%,则切去的圆缺高度为

h=0.25×1000=250 mm.

取折流板间距B=0.3D,厚度12 mm则

B=0.3×1000=300 mm

折流板外径D=DNー12=988 mm

折流板数NB:

NB= ー1=

ー1= ー1=9 块

ー1=9 块

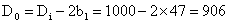

5 管板

选用固定式换热器管板,由固定式管板尺寸表查得管板厚度为56mm, b1=47mm.

固定管板外径: mm

mm

6 拉杆及挡板:

根据换热器拉杆选择标准,本换热器壳体内径D=10000,可选用拉杆直径16,拉杆数6个。

壳程入口处,应设置防冲挡板。

7 接管

管程流体进出口接管,取管内糖汁的流速v1=1.0 m/s, 则

接管内径:

D1= =

= =

= =0.599 m

=0.599 m

圆整后可取管内径为600mm.

壳程流体进出口接管,取接管内流体流速v2=10 m/s

D2= =

= =

= =0.2345 m

=0.2345 m

圆整后可取管内径为235 mm.

8 鞍座选用及安装位置确定:

鞍座选用JB/T4712-92鞍座BI1400-F/S;

安装尺寸如《化工单元过程及设备课程设计》(化学工业出版社出版): 图4-44所示

其中:

取:

五 换热器核算

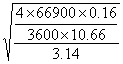

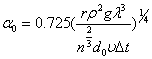

1 壳程流体传热系数

设换热器管外壁温tw=140 ℃,则冷凝液膜的平均温度: (tw+ts)/2=(147 ℃+140 ℃)/2=143.5 ℃.

膜温在143.5 ℃下的物性参数:

P0=925 kg/m3

=1.9×10-5 pa?s

=1.9×10-5 pa?s

=0.684 w/m.k

=0.684 w/m.k

c=1.1(Nt)0.5=1.1×(24)×0.5=5.3889

=11.146×103 W/(m2?K)

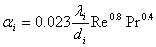

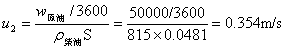

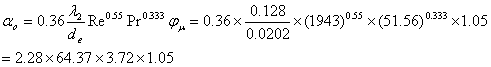

2 管程流体传热系数:

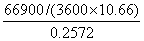

管程流体流通截面积:

Si= nd2=0.785×364×0.032=0.2572 m2

nd2=0.785×364×0.032=0.2572 m2

管程流体流速:

υi= =6.78 m/s

=6.78 m/s

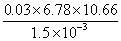

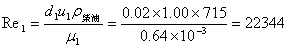

雷诺数:

Rei= =1445

=1445

普朗特数:

Pri= =10.67

=10.67

353.5 W/(m2 ?K)

353.5 W/(m2 ?K)

3 污垢热阻和管壁热阻:

经查得

管内侧污垢热阻Ri=1.72×10-4m2℃/w

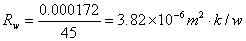

管壁热阻查得碳钢在该条件下的热导率为45 w/(m·K)。

所以

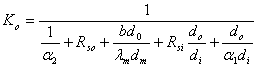

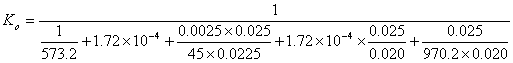

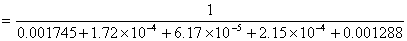

4 传热系数 有:

有:

Kc= =295 W/(m2 ?K)

=295 W/(m2 ?K)

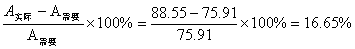

5 传热面积裕度:

计算传热面积Ac:

AC= =

= =178.14 m2

=178.14 m2

该换热器的实际传热面积为 :

:

AP= =3.14×0.033×3×364=113.15 m2

=3.14×0.033×3×364=113.15 m2

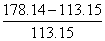

该换热器的面积裕度为:

H= =

= =57.44%

=57.44%

传热面积裕度合适,该换热器能够完成生产任务。

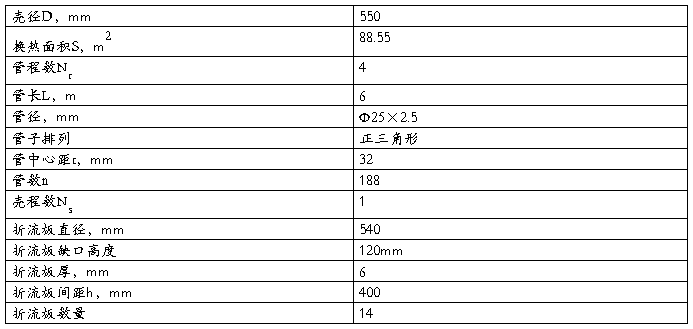

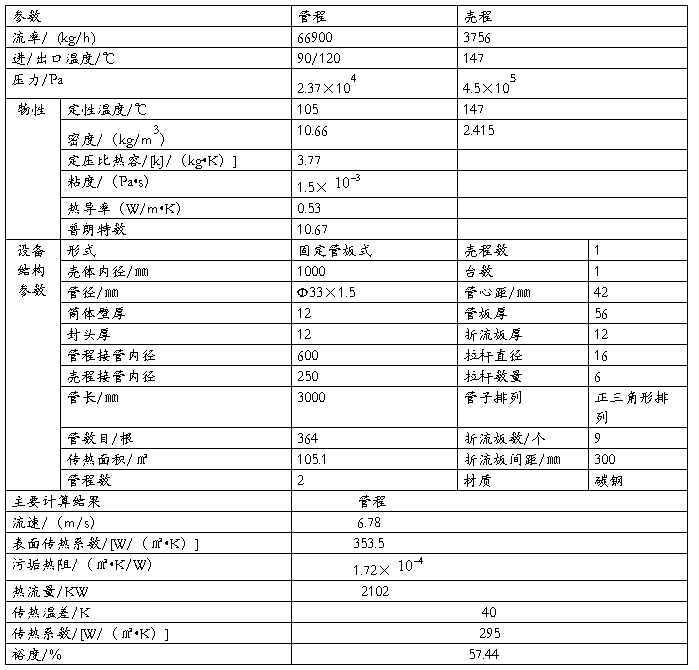

六 换热器主要结构尺寸和计算结果见下表:

七 参考文献:

1.姚玉英 . 化工原理 ,上册,1版.天津:天津大学出版社,1999

2. 柴诚敬.化工原理课程设计. 1版.天津:天津大学出版社,1994

3.匡国柱.化工单元过程及设备课程设计. 1版.北京:化学工业出版 社,2002

4.李功祥.常用化工单元设备设计.1版.广州:华南理工大学出版社,2003

第二篇:化工原理课程设计1

化工原理课程设计任务书

材化学院 专业 班 学生姓名 学号:

设计题目:列管式换热器设计

设计时间: 200 年 月 日—— 200 年 月 日

指导老师:吴世彪

设计任务:

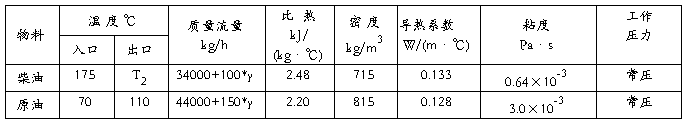

某炼油厂用柴油将原油预热。柴油和原油的有关参数如下表, 两侧的污垢热阻均可取1.72×10-4m2·K/W,换热器热损失忽略不计,管程的绝对粗糙度ε=0.1mm,要求两侧的阻力损失均不超过0.3×105Pa。试设计一台适当的列管式换热器。(y:学号后2位数字)

设计内容:

(1) 设计方案的确定及流程说明

(2) 换热面积的估算

(3) 管子尺寸及数目计算

(4) 管子在管板上的排列

(5) 壳体内径的确定

(6) 附件设计(选型)

(7) 换热器校核(包括换热面积、压力降等)

(8) 设计结果概要或设计一览表

(9) 对本设计的评述或有关问题的分析讨论

(10)参考文献

图纸要求:1、换热器化工设备图(1#图纸)

安徽建筑工业学院材化学院化工系

目录

第一章 文献综述·····················································································

第一节 概述···················································································

一、换热器的概念

二、换热器的分类

三、列管式换热器的标准简介

四、列管式换热器选型的工艺计算步骤

第二节 换热器设备应满足的基本要求·····················································

一、合理的实现所规定的工艺条件

二、安全可靠性

三、安装、操作及维护方便

四、经济合理

第三节 列管式换热器结构及基本参数·····················································

一、管束及壳程分程

二、传热管

三、管的排列及管心距

四、折流板和支撑板

五、旁路挡板和防冲挡板

六、其他主要附件

七、列管式换热器结构基本参数

第四节 设计计算的参数选择································································

一、冷却剂和加热剂的选择

二、冷热流体通道的选择

三、流速的选择

四、流向的选择

第二章 列管式换热器的设计计算·································································

第一节 换热面积的估算·······································································

一、计算热负荷

二、估算传热面积

第二节 换热器及主要附件的试选····························································

一、试选管型号

二、换热器结构一些基本参数的选择

第三节 换热器校核············································································

一、核算总传热系数

二、核算压强降

第四节 设计结果一览表·······································································

第五节 设计总结及感想·······································································

一、设计总结

二、感想

参考文献··························································································

第一章 文献综述(略)

第二章 列管式换热器的设计计算

第一节 换热面积的估算

一、计算热负荷(不考虑热损失)

由于设计条件所给为无相变过程。由设计任务书可知热负荷为

Q = w原油Cp原油(t2-t1) = (50000/3600)×2.20×1000×(110-70)= 1222222W.

由热量守恒可计算柴油出口温度T2

Q = w柴油Cp柴油(T1-T2) = (38000/3600)×2.48×1000×(175-T2)=1222222W

T2=128.31℃

二、计算平均温度差:

Δt1=175-110=65℃

Δt2=128.31-70=58.31℃

逆流温度差

℃

℃

三.确定流体走向

由于原油温度低于柴油,为减少热损失和充分利用柴油的热量,选择原油走壳程,柴油走管程。

四.换热面积估算

由《化工原理课程设计》的表4-6,取K估=200W/(m2·℃).

先假设换热器为单管程、单壳程的,且冷热流体逆流接触。则

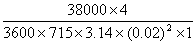

A估=Q/(K估×Δtm逆)=1222222/(200×61.6)=99.2m2.

预先估算传热面积为99.2 m2。

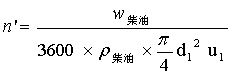

五、选柴油的流速为u1=1m/s

取换热管的规格为Φ25×2.5mm碳素钢管(8.3kg/6m)。估算单管程的管子根数

=

= =47.02≈47根。

=47.02≈47根。

根据传热面积A估计算管子的长度L’,有

式中:d1----换热管的内径,为0.02m

d0----换热管的外径,为0.025m

五、管程数Nt的确定

由于L’数值太大,换热器不可使用单管程的形式,必须用多管程。我们选择管程的长度为6m,则Nt=L’/6=27/6=4.5≈4.(管程数通常选择偶数)

六、校正温度差

R=(T1-T2)/(t2-t1)=(175-128.31)/(110-70)=1.167

P=(t2-t1)/(T1-t1)=(110-70)/(175-70)=0.381

根据R,P的值,查化工原理教材中图4-25(a),得温度校正系数

φ=0.91 > 0.9,说明换热器采用单壳程,四管程的结构是合适的。

Δtm=φ×Δtm逆=0.91*61.6=56.06℃。

七、求实际换热面积A实际

换热管数为n’ ×Nt=47×4=188根。

A实际=L×(π×d0) ×n’=6×(3.14×0.025)×188=88.55m2.

实际换热面积为88.55m2.

八、选择换热器壳体尺寸

选择换热管为三角形排列,换热管的中心距为t=32mm。横过管束中心线的管数:

最外层换热管中心线距壳体内壁距离:b'=(1——1.5)d0 ,此处b’取一倍d0,即b'=0.025m

壳体内径:

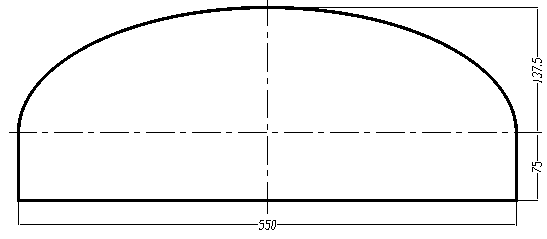

圆整后,换热器壳体圆筒内径为D=550mm,壳体厚度选择8mm。长度定为5996mm。

壳体的标记:筒体 DN550 δ=8 L=5910。

筒体材料选择为Q235-A,单位长度的筒体重110kg/m,壳体总重为110*(5.910-0.156)= 632.94kg。(波形膨胀节的轴向长度为0.156m,见本设计设备图)

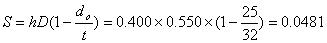

九、确定折流挡板形状和尺寸

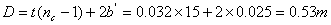

选择折流挡板为有弓形缺口的圆形板,直径为540mm,厚度为6mm。缺口弓形高度为圆形板直径的约1/4,本设计圆整为120mm。折流挡板上换热管孔直径为25.6mm,共有188-22-13/2=159.5个;拉杆管孔直径为16.6mm,每个折流挡板上有4个。折流挡板上的总开孔面积=159.5*514.7185+4*216.4243=82963.2972mm2。折流挡板的实际面积=191126.3264-82963.2972 = 108163.0292 mm2,重量为5.1kg。选择折流挡板间距h=400mm。折流挡板数NB =L/h-1=6000/400-1=14块.换热管排列的横截面如下图所示:

图中圆环形的剖切面表示换热器壳体的剖面.换热管分为四个管程,每个管程47根换热管(图中各个小菱形的顶点表示换热管横截面的中心).图中8个”十”字形表示拉杆的开孔,拉杆直径为16mm.

十、波形膨胀节

冷流体原油为黏度较高的流体,其定性温度为(110*0.4+70*0.6)=86℃; 热流体柴油的定性温度为(175*0.5+128.31*0.5)=87.5+64.155=151.66℃. 冷热流体的定性温度差=151.66-86=65.66℃>50℃,所以换热器壳体上要安装波形膨胀节。波形膨胀节的壁厚与壳体相同,为8mm。根据换热器壳体的公称直径550mm,可知波形膨胀节的公称直径也是550mm,根据公称直径,查《化工设备机械基础》(化学工业出版社,2008)书中表16-9的对应条目,获得波形膨胀节的具体尺寸(见换热器设备图)。

单个波形膨胀节的质量=4579586.3154mm3×7.8×10-3×10-3kg·mm-3=35.721kg。

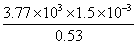

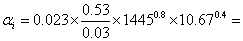

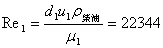

十一、传热系数K的计算

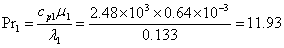

1.管程对流传热系数αi

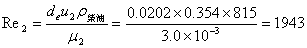

换热管内柴油流速:

雷诺数 ,

,

普兰德数 ,

,

柴油的黏度小于常温水黏度的两倍,是低黏度液体,且是被冷却,所以

w/(m2·℃)

w/(m2·℃)

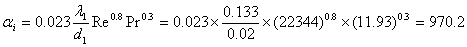

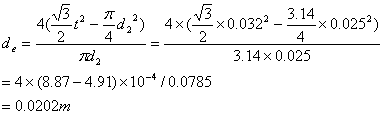

2.壳程对流传热系数αo

壳程流通截面积:

m2

m2

壳程流速:

换热管为三角形排列,壳程的当量直径为

雷诺数 ,

,

普兰德数 ,

,

原油被加热,所以

w/(m2·℃)

w/(m2·℃)

3.污垢热阻

根据设计任务书,两侧的污垢热阻Rso=Rsi=1.72×10-4m2·℃/W。

4.总传热系数Ko

;取管壁λw = 45w/(m·℃)

;取管壁λw = 45w/(m·℃)

=287.2w/( m2·℃)

A需要=Q/(Ko×Δtm)=1222222/(287.2×56.06)=75.91m2.

面积裕量: 〉15%

〉15%

符合换热器设计规范的要求。

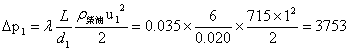

十二、压强降的计算

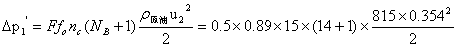

1.管程压强降

已知管程直管的绝对粗糙度ε=0.1mm,则ε/d1=0.1/20=0.005,雷诺准数

,查摩擦系数图1-28,得到λ=0.035,所以,每程直管的压降:

,查摩擦系数图1-28,得到λ=0.035,所以,每程直管的压降: .75Pa;

.75Pa;

柴油在每管程中局部阻力导致的压强降按经验公式计算如下:

Pa;

Pa;

一般地,流体流经换热器进出口导致的压强降可以忽略。

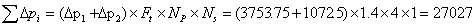

对于Φ25×2.5的换热管,结垢校正系数Ft=1.4;因为是单壳程、四管程的换热器,所以Ns=1,Np=4;

Pa<30000Pa,

Pa<30000Pa,

符合任务书的要求。

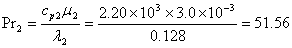

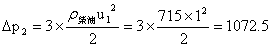

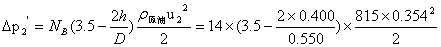

2.壳程压强降

流体横过管束的压强降:

管子排列方法对压强降的校正因数F=0.5(正三角形排列);

壳程流体的摩擦系数fo,当Re2〉500时,fo=5.0×Re2-0.228=5.0×1943-0.228=0.89;

横过管束中心线的管子数nc=15;

折流板数NB=14;

壳程流速u2=0.354m/s;

ρ原油=815kg/m3

=5113Pa;

=5113Pa;

流体通过折流板缺口的压强降:

折流板间距h=400mm=0.400m;

壳体内径D=550mm=0.550m

=1462Pa

=1462Pa

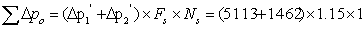

一般地,流体流经换热器进出口导致的压强降可以忽略。

壳程总压降:

对于液体壳程压强降的结垢校正系数Fs=1.15;

壳程数Ns=1

=7561Pa<30000Pa. 符合任务书的要求。

=7561Pa<30000Pa. 符合任务书的要求。

十三、主要附件的选择

1.接管及法兰的选型

1)管口A

管口A为柴油出口。

①接管管径的确定:

流量为38000kg/h,密度为715 kg/m3,相当于q=38000/715/3600=0.01476m3/s。柴油为低粘度流体,在接管中的合理流速u=1——2m/s。本设计取u=1m/s。则接管的内径= =0.1371m=137mm。接管的外径选择为159mm,壁厚选择为4.5mm,材质为20钢,每米管子的重量17.14kg(GB-T 17395-1998 无缝钢管尺寸、外形、重量及允许偏差)。

=0.1371m=137mm。接管的外径选择为159mm,壁厚选择为4.5mm,材质为20钢,每米管子的重量17.14kg(GB-T 17395-1998 无缝钢管尺寸、外形、重量及允许偏差)。

②接管长度的选择:

接管的长度L选择150mm,则重量为2.6kg。

接管的标记:接管 Φ159×4.5 L=150

③接管法兰的选择:

查《大学工程制图》(华东理工大学出版社,2005)表14-5,接管外径dH=159mm的板式平焊钢制管法兰的公称通径DN=150mm。选择公称压力PN=0.6MPa的突面法兰,材料为Q235-A,标记为:HG20592 法兰 PL 150(B)-0.6 RF Q235-A。重量为5.14kg。

该法兰有8个均布在外周的螺孔,使用8个M16螺栓、螺母、垫片与工艺管道连接。

2)管口B

管口B为原油出口。原油的流量为50000kg/h,密度为815 kg/m3,相当于q=50000/815/3600=0.01704m3/s。原油在接管中的合理流速u=1——2m/s。本设计取u=1m/s。则接管的内径= =0.147m=147mm。选择接管的外径、壁厚、材质、长度和接管法兰都与管口A的相同。

=0.147m=147mm。选择接管的外径、壁厚、材质、长度和接管法兰都与管口A的相同。

3)管口C

管口C为排气口。

①接管管径的确定:

接管的外径选择32mm,壁厚选择为3.5mm,材质为20钢,每米管子的重量2.46kg(GB-T 17395-1998 无缝钢管尺寸、外形、重量及允许偏差)。

②接管长度的选择:

接管的长度L选择150mm,则重量为0.369kg。

接管的标记:接管 Φ32×3.5 L=150

③接管法兰的选择:

查《大学工程制图》(华东理工大学出版社,2005)表14-5,接管外径dH=32mm的板式平焊钢制管法兰的公称通径DN=25mm。选择公称压力PN=0.6MPa的突面法兰,材料为Q235-A,标记为:HG20592 法兰 PL 25(B)-0.6 RF Q235-A。

该法兰有4个均布在外周的螺孔,使用4个M10螺栓、螺母、垫片与配套的法兰盖装配。

4)管口D

管口D为原油进口。接管、法兰与管口A和B的完全相同。

5)管口E

管口E为排污口。

①接管管径的确定:

接管的外径选择57mm,壁厚选择为3.5mm,材质为20钢,每米管子的重量4.62kg。

②接管长度的选择:

接管的长度L选择150mm,则重量为0.693kg。

接管的标记:接管 Φ57×3.5 L=150

③接管法兰的选择:

查《大学工程制图》(华东理工大学出版社,2005)表14-5,接管外径dH=57mm的板式平焊钢制管法兰的公称通径DN=50mm。选择公称压力PN=0.6MPa的突面法兰,材料为Q235-A,标记为:HG20592 法兰 PL 50(B)-0.6 RF Q235-A。重量为1.51kg。

该法兰有4个均布在外周的螺孔,使用4个M12螺栓、螺母、垫片与配套的法兰盖装配。

6)管口F

管口F为柴油进口。接管、法兰与管口A、B和D的完全相同。

2.左管板的选型

1)管板厚度:

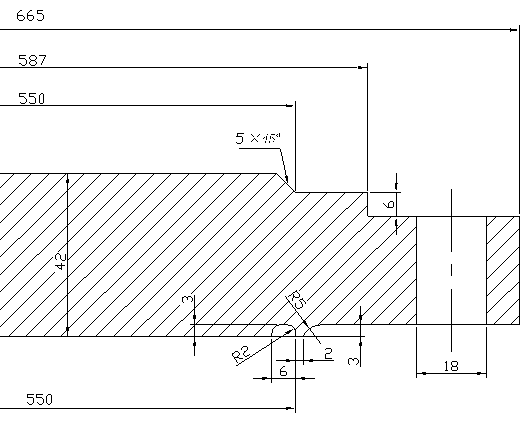

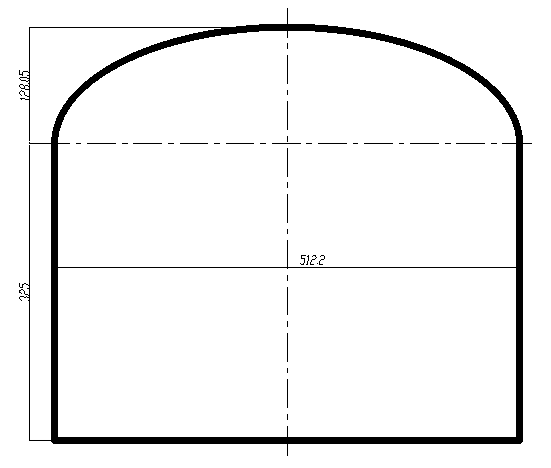

《化工设备机械基础》(化学工业出版社,2008)中有表16-8 管板厚度表。管板的设计压力为管、壳程设计压力中的大者。当设计压力小于1MPa时,取为1MPa;表中的设备壳体内径×壁厚最接近本课程设计值的是600×8;管、壳程的温度差=151.66-86=65.66℃;根据上述的设计压力、壳体内径×壁厚以及温度差,查表得管板的厚度δ=42mm。管板材料为16Mn(锻件)。

2)管板形状:

管板同时起到法兰的作用,密封面为凸面,可以和管箱的法兰(密封面为凹面)连接。管板直径与管箱法兰的相同,为665mm。外周均布24个Φ18螺孔,管板重量约为:

=82kg。

=82kg。

管板的大致形状如下图.

3)管板的开孔

① 开孔和管程隔板密封槽分布情况:

左管板共有188个安装换热管的开孔和8个拉杆安装孔以及2道管程隔板密封槽(见设备图)。

② 安装换热管的开孔尺寸:

为了便于在管板上焊接换热管,开孔的孔径比换热管的外径大0.4 mm,即Φ25.4 mm。开孔形状见设备图。

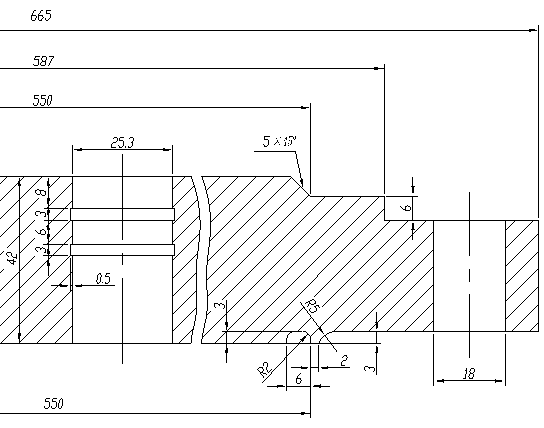

(或者:为了便于在管板上胀接换热管,开孔的孔径比换热管的外径大0.3 mm,即Φ25.3mm。开孔内表面有两道环向的槽,槽深0.5mm。管板开孔形状和内表面环向槽的位置、尺寸见下图:

③拉杆安装孔和管程隔板密封槽的尺寸见设备图。

3.换热管的选择:

1) 选择20钢材质的无缝钢管,规格:Φ25×2.5。

2) 换热管的长度为6000mm。

3) 换热管与管板连接采用焊接。

(或者:换热管与管板连接采用胀接。)

具体见设备图。

4.左管箱短节的选择:

1)左管箱短节的内径与壁厚:

左管箱短节为圆柱筒体,内径与壁厚选择与设备壳体相同。

2)左管箱短节的长度:

左管箱短节连接A和F管口。选择左管箱短节的长度为管口接管公称直径的两倍,即150×2=300mm。选择Q235-A材料制作,单位长度的短节重110kg/m,总重约为110*0.300=33kg。

左管箱短节的标记:筒体 DN550 δ=8 L=300。

3)左管箱短节的材质选择

材质选择与换热器壳体相同:Q235-A

5.左管箱封头的选择:

选择公称直径为550mm的标准椭圆封头。壁厚与壳体相同,也是8mm。材质也是Q235-A。重量约24kg。标记:EHA 550×8-Q235-A JB/T 4746-2002。

6.左管箱隔板的选择:

1)材质选择普通的碳素钢:Q235-A。

2)管箱隔板厚度的选择:

由于管程压强降较小,用公式计算隔板厚度会小于GB151规定的隔板最小厚度(换热器公称直径<=600时,碳钢隔板的最小厚度为8mm),所以直接选择隔板厚度为10mm。

3)数量:左管箱需要2块相同的隔板。

4)形状:见下图。

面积: 217977.2468mm2,厚度:10mm。

5)重量:单个左管箱隔板重=(217977.2468mm2×10mm)×7.8×10-3×10-3kg·mm-3=17kg。

7.左管箱法兰和密封垫片的选型:

1)法兰:

根据公称直径,查《化工设备机械基础》(化学工业出版社,2008)书中表10-3。选择甲型平焊容器法兰,公称直径550mm,公称压力0.6MPa,密封面为凹面(FM),与凸密封面的左管板连接。外周均布24个Φ16螺孔,用M16双头螺柱与左管板连接。

标记:法兰—FM 550—0.6 JB4701—2000。重量为26.4 kg。

2)密封垫片:

选择甲型平焊容器法兰用非金属软垫片,公称直径550mm,公称压力0.6MPa。 标记:垫片 550—0.6 JB 4704—2000。重量略。

左管箱总重量:33+24+17*2+26.4+(2.6+5.14)*2=132.9kg。

8.右管板

右管板没有拉杆开孔,只有一道管程隔板密封槽,其他与左管板相同,具体见设备图。

9. 右管箱设计:

1)右管箱封头:

与左管箱封头相同。

2)右管箱短节的选择:

①右管箱短节的内径与壁厚:

右管箱短节为圆柱筒体,内径与壁厚选择与设备壳体相同。

②右管箱短节的长度:

长度选择50mm。选择Q235-A材料制作,单位长度的短节重110kg/m,总重约为110*0.05=5.5kg。

右管箱短节的标记:筒体 DN550 δ=8 L=50。

3)右管箱隔板的选择:

①材质选择普通的碳素钢:Q235-A。

②右管箱隔板厚度的选择:

厚度与左管箱隔板相同,为10mm。

③数量:右管箱需要1块隔板。

④形状:见下图。

面积: 100645.7361mm2,厚度:10mm。

⑤重量:单个右管箱隔板重=(100645.7361mm2×10mm)×7.8×10-3×10-3kg·mm-3=7.9kg。

4) 右管箱法兰和密封垫片的选型:

①法兰:与左管箱的相同。

②法兰密封垫片: 与左管箱的相同。长宽厚:550*12*4mm。重量略。

右管箱总重量:5.5+7.9+24+26.4=63.8kg。

10. 鞍座的选型

根据换热器壳体的公称直径550mm,可知鞍座的公称直径也是550mm。

选择焊制的有垫板的鞍座:

左鞍座标记:鞍座 BI 550—S JB4712—1992,

右鞍座标记:鞍座 BI 550—F JB4712—1992。

根据公称直径,查《化工设备机械基础》(化学工业出版社,2008)书中表13-4的对应条目,获得鞍座的具体尺寸和重量。单个鞍座的质量为22 kg(不带垫板的为17 kg)。

第四节 设计结果一览表

换热器工艺设计结果如下表所示: