南昌航空大学实验报告

课程名称: 数字信号处理

实验名称:滚动轴承的振动信号特征分析

实验时间: 20##年5月14日

班 级 : 100421

学 号 : 10042134

姓 名 : 吴涌涛

成 绩 :

滚动轴承的振动信号特征分析

一、 实验目的

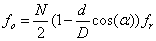

利用《数字信号处理》课程中学习的序列运算、周期信号知识、DFT知识,对给定的正常轴承数据、内圈故障轴承数据、外圈故障轴承数据、滚珠故障轴承数据进行时域特征或频域特征提取和分析,找出能区分四种状态(滚动轴承的外圈故障、内圈故障、滚珠故障和正常状态)的特征。

二、 实验原理

振动机理分析:机械在运动时,由于旋转件的不平衡、负载的不均匀、结构刚度的各向异性、间隙、润滑不良、支撑松动等因素,总是伴随着各种振动。

振动的幅值、频率和相位是振动的三个基本参数,称为振动三要素。

幅值:幅值是振动强度的标志,它可以用峰值、有效值、平均值等方法来表示。

频率:不同的频率成分反映系统内不同的振源。通过频谱分析可以确定主要频率成分及其幅值大小,从而寻找振源,采取相应的措施。

相位:振动信号的相位信息十分重要,如利用相位关系确定共振点、测量振型、旋转件动平衡、有源振动控制、降噪等。对于复杂振动的波形分析,各谐波的相位关系是不可缺少的。

在振动测量时,应合理选择测量参数,如振动位移是研究强度和变形的重要依据;振动加速度与作用力或载荷成正比,是研究动力强度和疲劳的重要依据;振动速度决定了噪声的高低,人对机械振动的敏感程度在很大频率范围内是由速度决定的。速度又与能量和功率有关,并决定动量的大小。

提取振动信号的幅域、时域、频域、时频域特征,根据特征进行故障有无、故障类型和故障程度三个层次的判断。

三、 实验内容

Step1、使用importdata()函数导入振动数据。

Step2、把大量数据分割成周期为单元的数据,分割方法为:

设振动信号为{xk}(k=1,2,3,…,n)采样频率为fs,传动轴的转动速率为Vr。

采样间隔为:

(1)

(1)

旋转频率为:

(2)

(2)

传动轴的转动周期为:

(3)

(3)

由式(1)和(3)可推出振动信号一个周期内采样点数N:

(4)

(4)

由式(2)可得到传动轴的转动基频fr=29.95Hz,再由式(3)可得到一个周期内采样点数N=400.67,取N=400。

Step3、提取振动信号的特征,分析方法包括:

1、时域统计分析指标(波形指标(Shape Factor)、峰值指标(Crest Factor)、脉冲指标(Impulse Factor)、裕度指标(Clearance Factor)、峭度指标(KurtosisValue) )等,相关计算公式如下:

(1)波形指标:

(5)

(5)

其中, 为峰值,

为峰值, 为均值。

为均值。 计算公式如下:

计算公式如下:

(2)波峰指标:

(6)

(6)

其中, 为均方根值。均方根值计算如下:

为均方根值。均方根值计算如下:

(7)

(7)

(3)峭度指标:

(8)

(8)

其中, 为峭度,计算式如下:

为峭度,计算式如下:

(9)

(9)

(4)脉冲指标:

(10)

(10)

(5)偏度指标:

(11)

(11)

其中, 为偏度,计算式如下:

为偏度,计算式如下:

(12)

(12)

(6)裕度指标:

(13)

(13)

其中, 为方根幅值,计算公式如下:

为方根幅值,计算公式如下:

2、频域分析,包括离散频谱序列统计分析指标,阶次分析等。

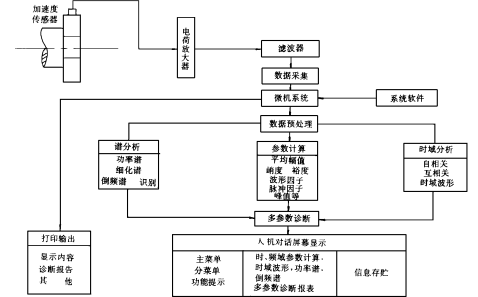

滚动轴承的理论特征频率计算公式如下:

(1)内圈故障频率:

=161.73 Hz

=161.73 Hz

(2)外圈故障频率:

=107.82 Hz

=107.82 Hz

(3)滚珠故障频率:

=141.17 Hz

=141.17 Hz

其中,N 为滚珠数,d为滚珠直径,a 为接触角,D为轴承节径。

Step4(提高要求)、提取未知信号的特征,与已知信号的特征进行比对分类,诊断信号是否存在故障以及故障类型。

未知故障类型信号:1.mat

四、实验的程序代码

(1)、待测信号1

function [y1,y2,y3,y4]=KuttosisFactor();

s=importdata('E:\原始信号\内圈故障\105.mat');

s_value=s.X105_DE_time';

s_cutvalue=s_value(1:24000);

tree=wpdec(s_cutvalue,3,'sym6');

det=wpcoef(tree,2);

sigma=median(abs(det))/0.675;

alpha=2;

thr=wpbmpen(tree,sigma,alpha);

keepapp=1;

xd=wpdencmp(tree,'s','nobest',thr,keepapp);

T=400;

Vaule1=zeros(1,50);

for n=1:1:50

B=sum(xd((1+(n-1)*T):(n*T)).^4)/T;

Rms=sqrt(sum(xd((1+(n-1)*T):(n*T)).^2)/T);

Vaule1(n)=B/(Rms^4);

end;

s=importdata('E:\原始信号\正常\97.mat');

s_value1=s.X097_DE_time';

s_cutvalue=s_value1(1:24000);

tree=wpdec(s_cutvalue,3,'sym6');

det=wpcoef(tree,2);

sigma=median(abs(det))/0.675;

alpha=2;

thr=wpbmpen(tree,sigma,alpha);

keepapp=1;

xd=wpdencmp(tree,'s','nobest',thr,keepapp);

Vaule2=zeros(1,50);

for n=1:1:50

B=sum(xd((1+(n-1)*T):(n*T)).^4)/T;

Rms=sqrt(sum(xd((1+(n-1)*T):(n*T)).^2)/T);

Vaule2(n)=B/(Rms^4);

end;

s=importdata('E:\原始信号\外圈故障\130.mat');

s_value1=s.X130_DE_time';

s_cutvalue=s_value1(1:24000);

tree=wpdec(s_cutvalue,3,'sym6');

det=wpcoef(tree,2);

sigma=median(abs(det))/0.675;

alpha=2;

thr=wpbmpen(tree,sigma,alpha);

keepapp=1;

xd=wpdencmp(tree,'s','nobest',thr,keepapp);

Vaule3=zeros(1,50);

for n=1:1:50

B=sum(xd((1+(n-1)*T):(n*T)).^4)/T;

Rms=sqrt(sum(xd((1+(n-1)*T):(n*T)).^2)/T);

Vaule3(n)=B/(Rms^4);

end;

s=importdata('E:\原始信号\滚珠故障\118.mat');

s_value1=s.X118_DE_time';

s_cutvalue=s_value1(1:24000);

tree=wpdec(s_cutvalue,3,'sym6');

det=wpcoef(tree,2);

sigma=median(abs(det))/0.675;

alpha=2;

thr=wpbmpen(tree,sigma,alpha);

keepapp=1;

xd=wpdencmp(tree,'s','nobest',thr,keepapp);

Vaule4=zeros(1,50);

for n=1:1:50

B=sum(xd((1+(n-1)*T):(n*T)).^4)/T;

Rms=sqrt(sum(xd((1+(n-1)*T):(n*T)).^2)/T);

Vaule4(n)=B/(Rms^4);

end;

s=importdata('E:\待诊断信号\1.mat');

s_value1=s;

s_cutvalue=s_value1(1:24000);

tree=wpdec(s_cutvalue,3,'sym6');

det=wpcoef(tree,2);

sigma=median(abs(det))/0.675;

alpha=2;

thr=wpbmpen(tree,sigma,alpha);

keepapp=1;

xd=wpdencmp(tree,'s','nobest',thr,keepapp);

T=400;

Vaule5=zeros(1,50);

for n=1:1:50

B=sum(xd((1+(n-1)*T):(n*T)).^4)/T;

Rms=sqrt(sum(xd((1+(n-1)*T):(n*T)).^2)/T);

Vaule5(n)=B/(Rms^4);

end;

y1(1)=(Vaule1(1)+Vaule1(2)+Vaule1(3))/3;

y2(1)=(Vaule2(1)+Vaule2(2)+Vaule2(3))/3;

y3(1)=(Vaule3(1)+Vaule3(2)+Vaule3(3))/3;

y4(1)=(Vaule4(1)+Vaule4(2)+Vaule4(3))/3;

y5(1)=(Vaule5(1)+Vaule5(2)+Vaule5(3))/3;

y1(50)=(Vaule1(50)+Vaule1(49)+Vaule1(48))/3;

y2(50)=(Vaule2(50)+Vaule2(49)+Vaule2(48))/3;

y3(50)=(Vaule3(50)+Vaule3(49)+Vaule3(48))/3;

y4(50)=(Vaule4(50)+Vaule4(49)+Vaule4(48))/3;

y5(50)=(Vaule5(50)+Vaule5(49)+Vaule5(48))/3;

for n=2:1:49

y1(n)=(Vaule1(n-1)+Vaule1(n)+Vaule1(n+1))/3;

y2(n)=(Vaule2(n-1)+Vaule2(n)+Vaule2(n+1))/3;

y3(n)=(Vaule3(n-1)+Vaule3(n)+Vaule3(n+1))/3;

y4(n)=(Vaule4(n-1)+Vaule4(n)+Vaule4(n+1))/3;

y5(n)=(Vaule5(n-1)+Vaule5(n)+Vaule5(n+1))/3;

end;

%绘图

k=linspace(1,50,50);

plot(k,y1(k),'--.k',k,y2(k),'-r',k,y3(k),'-pb',k,y4(k),'--*g',k,y5(k),'m:d');

legend('内圈故障','正常''外圈故障',’故障’,’诊断信号’);

小结:通过现象观察可以看出,以上得到的图形都是外圈故障。

五、 实验总结

这个实验室研究直升机中可能出现的滚动轴承的振动信号特征分析,用到的工具是MATLAB软件,可以对图形做更好的分析。由于直升机在运动过程中轴承会摩擦,导致磨损,这对直升机来说是致命的,所以要做故障检测,通过现在所学的傅里叶函数的知识再结合软件绘图,我们就可以很好的解决这个问题。

六、参考文献

1.蔡旭晖.刘卫国.蔡立燕. MATLAB基础与应用教程.人民邮电出版社.2009

第二篇:滚动轴承振动信号的计算机测试系统

第18卷 第4期 吉 林 工 学 院 学 报 Vol.18 No.4

19xx年12月 JOURNALOFJILININSTITUTEOFTECHNOLOGY Dec.1997a滚动轴承振动信号的计算机测试系统

田振华 谢 春 田 彦

(吉林工学院机械工程系,长春130012)*

摘 要 以386微机为主体建立了振动信号采集和分析系统。此系统在不需要人工过多干预的情况下,能实现对成品轴承振动质量的诊断且诊断准确可靠,在轴承振动超差的情况下,能自动判明原因。软件系统用TurboPascal语言编制,全部汉字显示菜单,应用方便。该系统还可以推广应用于其它机械振动信号的采集和分析

关键词 滚动轴承 振动质量 计算机测试系统

分类号 TH122

1 系统概述

在滚动轴承振动检测的试验中,各项目分析的采样测量均采用B&K2034主机进行,2034为丹麦B&K公司生产的专门用于频谱分析的设备,价格比较昂贵,就目前国内情况而言,有能力购置的单位并不多,而微机在全国基本上已经普及,且性能价格较高。由此,我们想到以微机系统替代分析仪,研制微机检测系统。

本系统主要适用于对滚动轴承振动信号的采集和分析。能实现幅值域、时域和频域的分析,系统具有良好的人机界面,使用十分方便。本系统的核心是PC386微机,软件有TurboPascal语言编制,支持汇编语言子程序,采用结构化模块设计,每一功能由独立的模块完成,方便用户对系统的维护、改进和功能扩展,还可以进一步推广到其它振动信号的采集和分析。

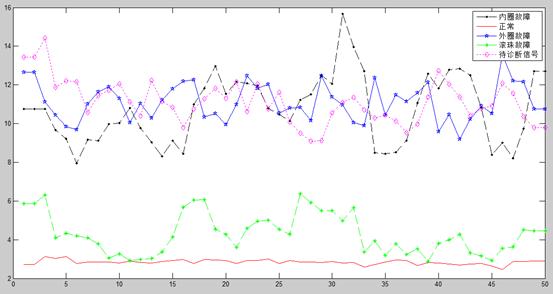

图1 系统硬件框图

a:04

第4期 田振华等:滚动轴承振动信号的计算机测试系统92 系统组成及功能

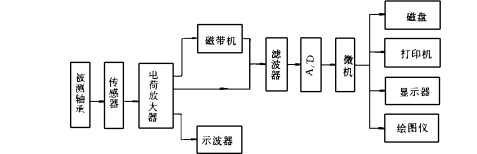

系统由软件系统和硬件系统两部分组成,具有信号采集、数据预处理、故障诊断等主要功能。系统硬件配置如图1所示。由传感器得到的压电信号很微弱,必须经电荷放大器处理,在处理中我们控制示波器辅助监视信号大小,以不超过A/D转换额定电压±5V为准。应用磁带机主要是便于离线分析。低通滤波主要是为了适应A/D转换的要求,如果信号中包含的频率很高,为满足采样定理,采样速率就必须很大,因为A/D转换有一定的时间限制,这样就要求滤掉高频成分。系统功能及工作流程见图2

。主要功能简介如下。

图2 系统功能及工作流程

2.1 数据采集

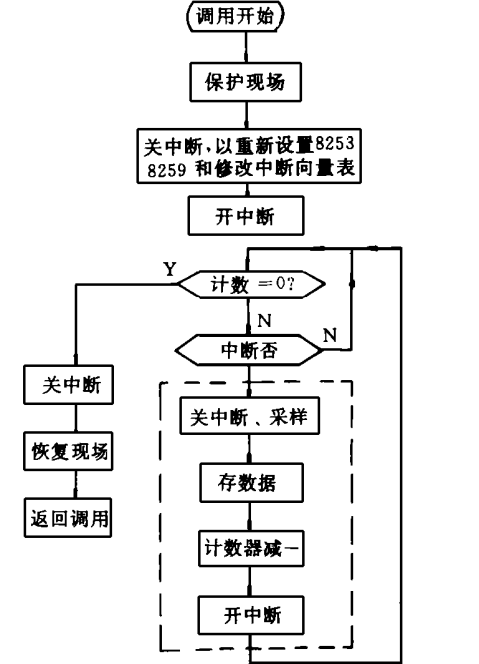

采用MS-1239A/D转换卡,直接插入微机扩展槽中,用单通道采集数据。采样子程序用汇编语言编制,因为汇编语言直接进行位操作,运行速度比较快,能满足高速采样的要求,采样方式为中断方式,直接用微机的8253定时器计时,这样采样频率控制精确。中断控制器8259根据定时信号向CPU申请中断。采样值保存在缓冲区内,供主程序调用。采样程序流程图见图3。通过对定时器赋不同的计数值,实现不同频率的采样。

2.2 数据预处理

根据A/D转换器的12位偏移码将两进制数转换为十进制电压值,这时可以进行单位标定,对所有采样点做零均值化处理。即:,,i

10

吉 林 工 学 院 学 报 第18卷

Xi=Xi-E,i=1,2,3……n

Xi信号的均值相当于一个直流分量,而直流信号的付里叶变换是在X=0处的冲击函数,因此如不去掉均值,在估计信号的功率时,在X=0处会出现一个很大的峰值,并会影响X=0左右处的谱线,使之产生较大的偏差。

而后根据Chauvenl判据K(见表1),按($0/R)>K剔除数据中的错点,式中$0是数据序列中的最大值,R为均方根值,K为Chauvenl判据。

表1 Chauvenl判据

nknk

51.65752.71

101.961002.81

152.132003.02

202.243003.20

252.335003.29

302.3910003.48

402.4920003.60

502.5850003.80

2.3 幅值域参数计算2.3.1 均方根值

XRMS=〔-2.3.2 平均幅值

X=

∫

+∞

?X?Q(x)dx〕∞

21/2

∫?X?Q(x)dx

-∞-∞

+∞

2.3.3 方根幅值

1/22

(x)dx〕Xr=〔+∞?X?Q

∫

2.3.4 峭度

K0=〔-2.3.5 峰值

X0=E{max?X(t)?}

2.3.6 波形因子

T=均方根值/平均幅值=XRMS/X2.3.7 峰值因子

C=峰值/均方根值=Xo/XRMS

2.3.8 脉冲因子

I=峰值/平均幅值=X0/X

2.3.9 裕度因子

L=峰值/方根幅值=Xo/Xr

2.3.10 峭度因子

K=峭度/均方根值=Ko/XRMS

以上各参数能从各个角度反映轴承所处状态,一般说来,反映振动能量的参数,如:均方:图3 采样程序流程

∫

+∞

?X?Q(x)dx〕∞

41/4

第4期 田振华等:滚动轴承振动信号的计算机测试系统11形因子、峰值因子、脉冲因子等,对冲击脉冲较为敏感,为提高诊断的可靠性,经常采用多个参数同时考虑的多参数综合诊断法。

2.4 频域分析

频域分析包括频谱分析、功率谱分析和倒频谱分析,这些计算所用的基本方法都是通过快速付里叶变换即FFT法,频谱分析是将离散序列{Xi}经FFT变换成频域中的序列{Xk}

Xk=1/N∑XeijzPik/N k=0,1…,N-1

功率谱分析是对{Xi}作加窗处理(如汉宁窗等)

Xi′=XiXi

Xi=0.5-0.5cos(2i/NP) N=0,1,…,N-1

再对{Xi′}做FFT以后得到三种模式的谱

均方谱

2Sx(k)=S2R(k)+Si(k)

均方根谱

2SX(k)=〔S2R(k)+Si(k)1 对数谱

SX(k)=10log〔SR(k)+S1(k)〕

式中SR(k)和Si(k)分别为谱的实部和虚部。

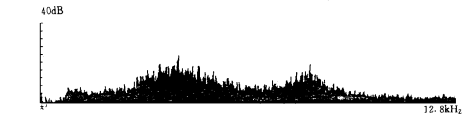

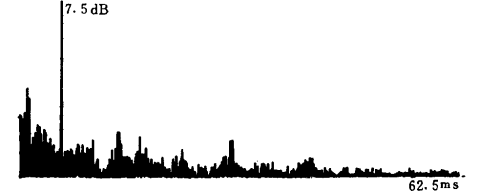

图4

所示为轴承振动信号的自功率谱图。22

图4 210轴承频率跨度12.8kHz自谱

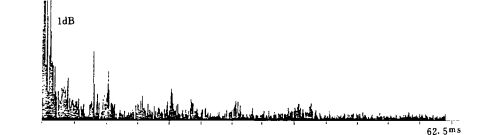

倒频谱是对频谱作对数转换后再进行FFT逆变换后得到的,即

C(S)=IFFT(Log?FFT{Xi}?)

图5

所示为轴承振动信号的倒频谱图。图 2106.4倒谱

12

吉 林 工 学 院 学 报 第18卷

2.5 时域分析

包括求数据序列的自相关估计RX(m)和波形显示

RX(m)=1/(N-m+1)∑XiXi+m

图6

为自相关函数图。

图6 210轴承频率跨度为6.4kHz自相关

2.6 用户界面

系统提供交互式窗口菜单,采用人机对话方式实现系统的各项功能,充分利用了TurboPascal的屏幕控制,扩展键盘码、文本色彩控制、设置窗口和声音控制等功能。

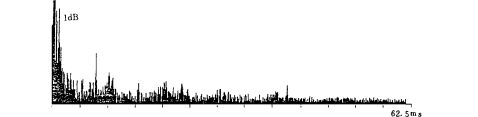

3 检测实例

我们将回归试验分析中得到的结果,作为一种类型(或型号)轴承在一定条件下的标准,值存入文件,计算机在诊断开始时,判明轴承类型后,读取相应的诊断标准,然后开始采样检测,检测结束时在计算机屏幕上显示各谱的图形和诊断结果表,如操作者要求的话,还可以打印出来。表2所示为一组轴承的诊断结果表,图7为1号轴承的倒谱图。

表2 诊断结果

诊 断 对 象

编号

内圈

12345

<<<<EE<E<<<<<<<<<<<<

外圈<<<<EE<<<<

钢球EE<<<<<<<<<<<<<

dB值5352.551.54947.5

结果球故内故外故正常正常

注:“<”代表实测参数低于标准值,“E”代表高于标准值。

4 结 论

建立的微机数据采集和分析系统可用于采集频率范围为0~10kHz,电压范围为±5V的动态信号。系统具有通用性好,使用方便和易于扩展等特点。与此相配的分析软件包可以对采集的信号作幅值域、时域和频域分析,并提供了良好的人机界面,操作十分方便。整个系

第4期 田振华等:滚动轴承振动信号的计算机测试系统13

图7 一个球波纹度超差轴承的倒频谱图(屏幕拷贝)

分析。

参 考 文 献

1 徐四宁.深沟球轴承振动质量的诊断.轴承,1992,(4):43~46

2 梅宏斌著.滚动轴承的振动监测与诊断.北京:机械工业出版社,1995.6~16

AMicrocomputer-AidedTestSystemfortheVibration

AnalysisofRollerBearings

TianZhenhua XieChun TianYan

(Dept.ofMechanicalEngng.,JilinInst.ofTechnol.,Changchun130012)

Abstract Asamplingandanalyzingsystembasedon386microcomputerhasbeenconstructedfortheanalysisofvibrationsignals.Thesystemcanreliablydiagnosethecausewhythevibrationqualityofarollerbearingisoutofstandardwithouttoomuchmanualinteraction.ThesoftwareiswritteninTURBOPASCALlanguage.AllmenusaredisplayedinChineseforconveniency.Thesystemisalsocapableinsam-plingandanalyzingothermechanicalvibrationsignals.

Keywords rollerbearings;vibrationquality;computer-aidedtestsystem