数控车床实训报告

班 级: 10模具设计与制造

姓 名: 熊建辉

学 号: 28

实习成绩:

主讲教师:

机电与汽车工程学院

数控车床实训报告

一、实训的目的与要求

1.了解数控车床的基本结构、加工范围、基本操作。

2.了解常用数控车刀结构类型、几何角度。

3.实际了解数控机床加工的全过程,以及相关知识的作用。

4.掌握FANUC数控系统的基本操作方法,实际掌握工件坐标系的建立与对刀过程。

5.掌握外圆柱面、锥面、成形面圆弧面的基本车削加工的编程与操作技能。

二、实训仪器与设备

专用机房(斯沃数控仿真软件)

三、实训项目

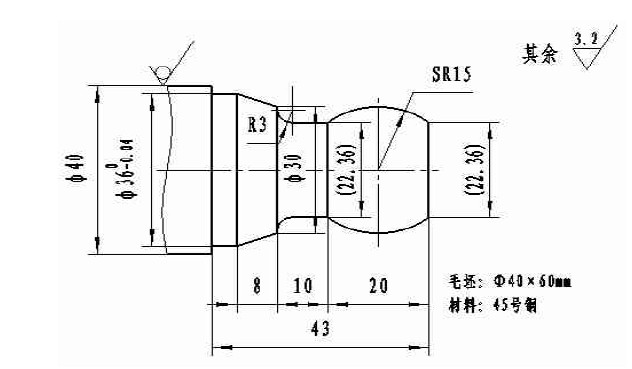

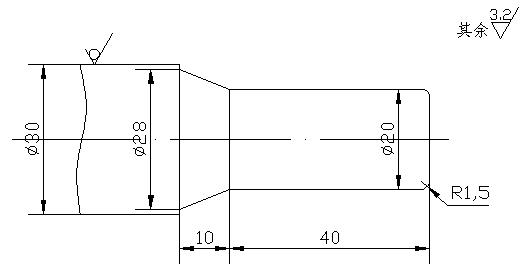

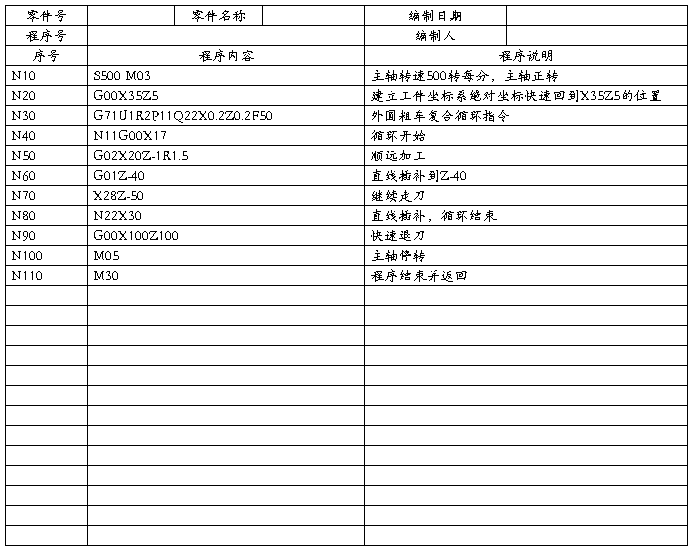

③实训项目4

如图所示成型面零件,已知毛坯尺寸为Φ40×80,编写数控加工程序并进行图

形模拟加工。

工序

1. 车端面;

2. 粗加工,X,Z的精加工余量分别为0.5mm,0.02mm;

3. 精加工。

工艺路线

(1) 用三抓卡盘夹持工件左端,工件伸出约80mm。

(2) 用快速定位接近工件,用G01指令使车刀到达车削起点,用G02、G03加工外圆各圆弧。

工件信息

棒料

直径: 40.000

长度: 80.000

材料:08F 低碳钢

数控NC代码

N10M03S1000G99

N20G21

N30T0101

N40G00X100Z100

N50X42Z1F0.3

N60G01X40

N70Z-1

N80X-42

N90G00X100Z100

N100M06T0202

N110X42Z2

N120G73U8.82W2R8

N130G73P140Q200U0.5W0.02F0.2

N140G00X22.36

N150G01Z0

N160G03Z-21R15

N170G01Z-28

N180G02X30Z-31R3

N190G01X36Z-39

N200Z-44

N210G70P140Q200

N220G00X100Z100

N230M30

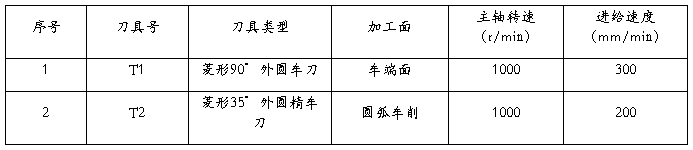

加工视窗

第二篇:数控车床编程与操作实验报告书范文

数控车床编程与操作

实训报告书

班级

学号

姓名

广东科学技术职业学院机电学院

实训一 数控车床认识及基本操作实训

一. 实训目的:了解数控车床掌握基本操作

二. 实训内容:用数控车床车一零件

三. 实训设备:数控车床

四. 实训思考题

1.简述数控车床的安全操作规程.

答:1、学生必须在教师指导下进行数控机床操作。

2、禁止多人同时操作,强调机床单人操作。

3、学生必须在操作步骤完全清楚时进行操作,遇到问题立即向教师询问,禁止在不知道规程的情况下进行尝试性操作。

4、操作中如机床出现异常,必须立即向指导教师报告。

5、手动原点回归时,注意机床各轴位置要距离原点-100mm以上。

6、手工操作前,应先按下手动按钮后再进行操作。

7、学生编完程序或将程序输入机床后,要通过指导教师检查无误后方可进行试运行。

8、学生进行机床试运行及自动加工时必须在指导教师监督下进行。

9、程序运行注意事项:

(1)刀具要距离工件200mm以上。

(2)光标要放在主程序头。

(3)检查机床各功能按键的位置是否正确

(4)启动程序时一定要一只手按开始按钮,另一只手按停止按钮,程序在运行当中手不能离开停止按钮,如有紧急情况立即按下停止按钮。

10、机床在运行当中要将防护门关闭以免铁屑、润滑油飞出伤人。

11、在程序中有暂停测量工件尺寸时,要待机床完全停止、主轴停转后方可进行测量。此时千万注意不要触及开始按钮,以免发生人身事故。

12、关机时,要等主轴停转3分钟后方可关机。

2.机床回零的主要作用是什么?

答:正确地在机床工作时建立机床坐标系

3.机床的开启、运行、停止有那些注意事项?

答:首先安全第一,关机前要先按急停按钮再切断系统电源开关、最后切断电源开关,开机时顺序相反,开机后刀架要进行回零,主轴要低速热运转几分钟才能进行正常加工,如果停机时间过长要多运转一会,而且刀架也要空运行几下再加工。一般中途停机超过半小时也要进行回零操作。按循环启动按钮前为了安全起见要思索几秒钟,数控机床装夹刀具和工件时不能用蛮力冲击力野蛮操作。工件一定要装夹牢固才能启动主轴。机床正常运转前应该注意产品装夹是否牢固可靠,刀具是否有干涉,运行时手时刻放在复位键或紧急停止键的位置。发现刀具或机床有异常时不要犹豫,立即按下复位或急停。一个零件加工完成时对于精度高的零件应检查产品的尺寸是否符合要求,表面粗糙度等是否达到图纸要求

五.实训报告要求:

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1. 实训目的

2. 实训设备

3. 实训内容

4. 分析总结在数控车床上进行启动、停止、手动操作、回参考点的步骤。

实训二 数控车床对刀操作实训

一. 实训目的:掌握数控车床对刀技能

二. 实训内容:对要加工零件进行对刀

三. 实训设备:数控车床

四. 实训思考题:

1.简述数控车床的对刀步骤。

答:1.对Z方向,用车刀将材料试切一段长度,调出数控系统里的刀偏表,输入数值0.000(即工件坐标系的Z方向原点在工件的右端面上。(注意平端面后,输入数值前车刀不要向Z方向移动)

2.对X方向,用车刀将材料的外圆切去一定长度,再用游标卡尺测量外圆直径,得到数值,输入刀偏表中(注意试切外圆后,输入数值前车刀不要向X方向移动)

对刀完成后即工件右端面中心为工件坐标系的原点,也为编程的起点

对于切断刀:

对Z方向时只需将刀靠入端面即可,输入0.000,不能再去切端面。对于对X方向可以再试切,再测量。

2.如何正确对刀?对刀的目的是什么?怎样检验对刀的正确性?

答:正确对刀如上,对刀的目的是确定程序原点在机床坐标系中的位置。检验对刀的正确性:可以进行模拟校验或者在不装工件 不装道具的情况下 空运行走一次

,如无问题则对刀正确

3.若2号刀加工出的工件直径大了0.05mm,台阶长度短了0.1mm,应怎样修改刀补值以达到正确的加工要求?

答:修改2号刀的刀补,X方向U-0.05,Z方向W0.1

五.实训报告要求:

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1.实训目的

2.实训设备

3.实训内容

4.分析总结在数控车床上进行对刀、修改刀补值、设置编程原点的步骤。

实训三 计算机仿真软件模拟加工实训

一. 实训目的:了解计算机仿真软件的特点

二. 实训内容:数控模拟加工的作用及使用方法,程序的编辑

三. 实训设备:计算机,华中数控车床仿真软件

四. 实训思考题:

1.简述启动广州超软仿真软件的操作步骤?

答:打开软件,启动软件,主轴回零,装刀装工件,对刀,写程序,开始加工

2.数控机床计算机仿真软件模拟加工有什么优点?

答:1.利用上数控仿真软件可以弥补设备的不足

2.提供了多种机床和多种系统

3.安全性高,便于学生学习

4.可在计算机上完成所编辑程序的检验,减少实际操作出错的概率

3.仿真软件模拟加工过程中常见故障及排除方法?

答:1.超程:点超程解除,然后点手动,往不超程方向移动工具

2.运行或者操作中出现死机:解除超程,重新启动

3.系统文件受到破坏或者感染了病毒:用杀毒软件查杀 软件系统

五.实训报告要求:

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1. 实训目的

2. 实训设备

3. 实训内容

4.分析总结在仿真软件上进行试切对刀、修改刀补值、设置编程原点的步骤。

答:手动进给使刀具靠近工件时,选择增量换成手轮进给

试切端面主轴停止且刀架不能随意移动,记下外径尺寸,刀偏表输入0

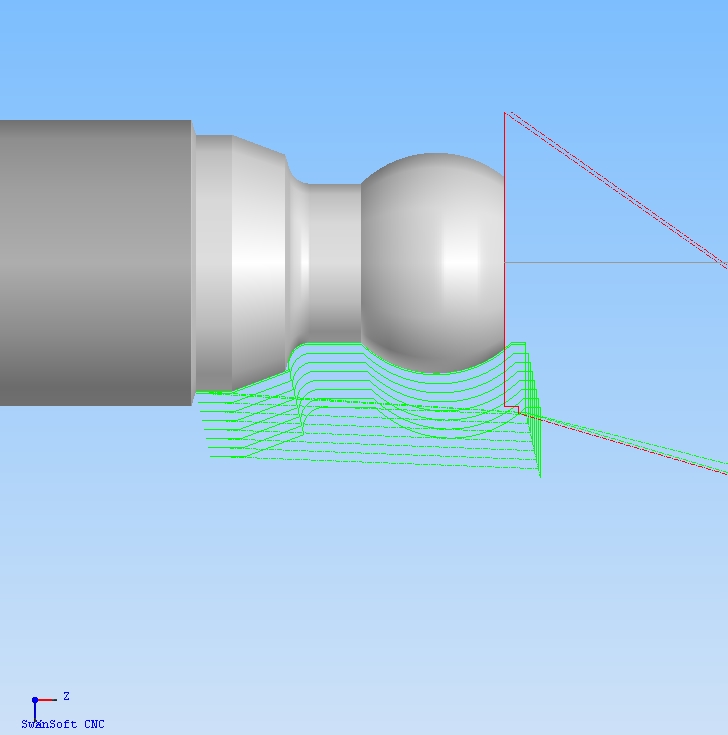

实训四 数控车床零件程序编制及加工实训

一. 实训目的:掌握数控车床的操作、加工、程序编制,工艺处理与参数的设定

二. 实训设备、材料及工具:毛坯尺寸为30的圆棒料、数控车床

三. 实训内容:

加工零件如下图所示,已知毛坯尺寸为Φ30的圆棒料,试用G01,G02(G03)指令方式编写数控加工程序并在机床上加工完成。

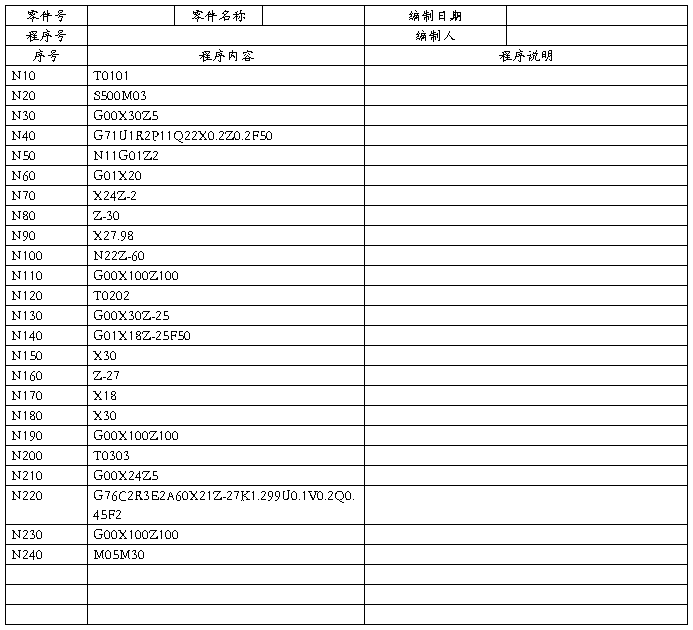

根据零件图纸进行加工工艺分析和华中数控车床的编程指令说明,编写加工程序,填写程序卡,见下表:

车削加工程序卡

四.实训思考题:

1.使用G02/G03指令时,如何判断顺时针/逆时针方向?

答:看刀具相对工件的进给速度,从当前点向终点进行插补加工,如果当前点向终点走到和手表的方向一致为顺时针用G02,否则用G03

2.简述在数控车床上完成从图纸到零件成品的整个过程。

答:1.根据零件图纸的要求及工艺确定选用的机床

2.分析(1)毛胚尺寸(2)分析技术要求并且转换公差(3)圆弧曲线、螺纹(4)确定工件原点

3.选择所需加工的刀具

3.说明摸态和非摸态之区别。

答:模态指令:也称续效指令,按功能分为若干组,模态指令一经程序段中指定,便一直有效,直到出现同组另一指令或被其他指令取消时才失效,与上一段指令可省略不写

非模态指令:非续效指令,紧在出现的程序中有效,下一段程序需要时必须重写

五.实训报告要求:

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1.实训目的

2.实训设备

3.实训内容

4.分析总结在数控车床上进行启动、停止、手动操作、程序的编辑和管理及MDI运行的步骤。

答:1.程序编辑与修改

2.数据的显示和设定

3.自动运行

4.程序调试

实训五 数控车床零件程序编制及加工实训

一. 实训目的:1.掌握数控车床的程序编辑、工艺处理与参数的设定

2.掌握华中数控加工模拟仿真软件的操作

3.掌握数控车床的操作与加工

二. 实训设备、材料及工具:数控车床一台;毛坯为30的棒料

三. 实训内容:

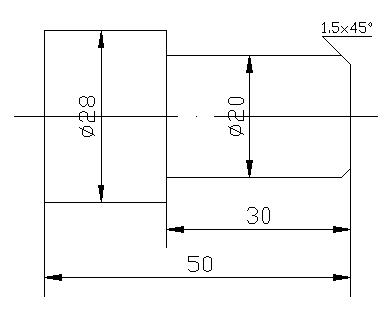

加工零件如下图,毛坯为Φ30的棒料,试用单一固定循环(G80)指令,分粗、精加工方式编制数控加工程序并在机床上完成零件的加工。

根据零件图纸进行加工工艺分析和华中数控车床的编程指令说明,编写加工程序,填写程序卡,见下表:

车削加工程序卡

四.实训思考题:

1.简述粗加工和精加工时的特点?粗加工和精加工时主轴转速、进给量参数有什么不同?

粗加工:从工件上切去大部分加工余量,使其形状和尺寸接近成品要求的工序为粗加工工序。其加工精度较低,表面粗糙度值较大,一般用于要求不高或非配合表面的最终加工,也作为精加工的预加工

精加工:从经过粗加工的表面上切去较少的加工余量,使工件达到较高的加工精度及便表面质量的工序为精加工工序。

粗加工主轴转速可以快点,进给快点,精加工主轴转速可以快点,但进给要慢

2.当一个程序中用到二把以上刀具,当转换刀具时应该注意些什么?

(1)设置好刀具的换刀点,以免,不然会撞刀,导致刀具、工具、工件严重者可能导致机床损坏

(2)编程中,刀号和刀偏表以及刀补表要对应

6.简述G80单一固定循环指令刀具的走刀路线。

六.实训报告要求:

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1.实训目的

2.实训设备

3.实训内容

4.分析总结在数控车床上进行启动、停止、手动操作、程序的编辑和管理及MDI运行的步骤。

1.开机、关机、急停、复位、回机床参考点、超程解除

2.手动操作:点动操作,增量进给,收腰进给,手动换刀,手动数据输入MDI操作,对刀操作

3.程序编辑

4.程序运行

实训六 数控车床零件程序编制及加工实训

一. 实训目的:1.掌握数控车床的程序编制,工艺处理与参数的设定

2.掌握华中数控的加工模拟仿真软件的操作

3.掌握数控车床的操作与加工

二. 实训设备、材料及工具:数控车床,毛坯为30的棒料

三. 实训内容:

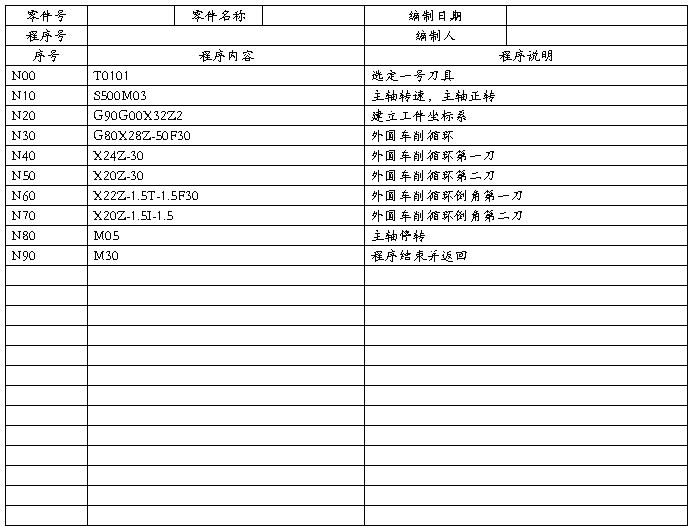

加工零件如下图,毛坯为Φ30的棒料,试用复合循环(G71)指令,分粗、精加工方式编制数控加工程序并在机床上完成零件的加工。

根据零件图纸进行加工工艺分析和华中数控车床的编程指令说明,编写加工程序,填写程序卡,见下表:

车削加工程序卡

四.实训思考题:

1.采用G71复合循环编写程序时应注意那些问题?

答:采用G71需将分开编写粗加工程序,以符合复合循环指令G71的特点,而精加工可采用G70编程或根据工件轮廓基点直接编程

2.简述G71复合循环与G80单一固定循环指令走刀路线的区别?

答:G71主要用来加工棒料毛坯,可用于外圆直径递增的轮廓或者内孔直径递减的轮廓加工,编程时通过指定背吃刀量,退刀量,X和Z方向的精加工余量以及精加工的程序段,既能够完成零件粗车

3.华中数控系统用G71复合循环编写程序时怎样设置精加工循环的参数?

答:1.U(2)R(3)表示进2退3,可以更改U,R后面的参数以达到所需精度

2.X(0.2)Z(0.2)表示精加工余量,可以更改参数达到不同的精度

3.如果加工过程中,圆弧的度数大于180度,X\Z后面的参数要换成E

4.还可以设置循环中的速度,来达到不同的表面粗糙度

六.实训报告要求:

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1.实训目的

2.实训设备

3.实训内容

4.分析总结在数控车床上进行启动、停止、手动操作、程序的编辑和管理及MDI运行的步骤。

答:1.开机、关机、急停、复位、回机床参考点、超程解除步骤

2.手动操作:点动操作,增量进给,收腰进给,手动换刀,手动数据输入MDI操作,对刀操作

3.程序编辑

4.程序运行

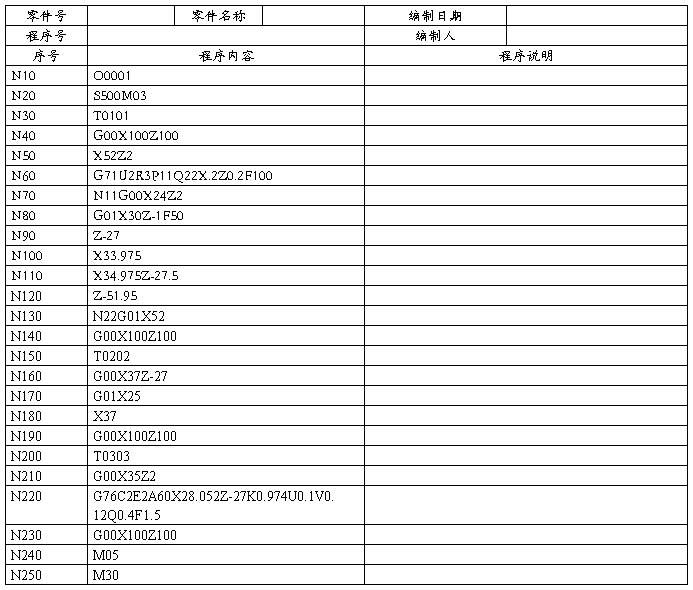

实训七 螺纹类零件加工及精度控制实训

一. 实训目的:1.根据加工零件制定数控加工工艺及数控加工工艺文件

2.掌握工件的装夹及找正

3.掌握数控车床的正确步骤及工件的自动加工

二. 实训设备、材料及工具:毛坯为30的材料,数控车床,游标卡尺

三. 实训内容:

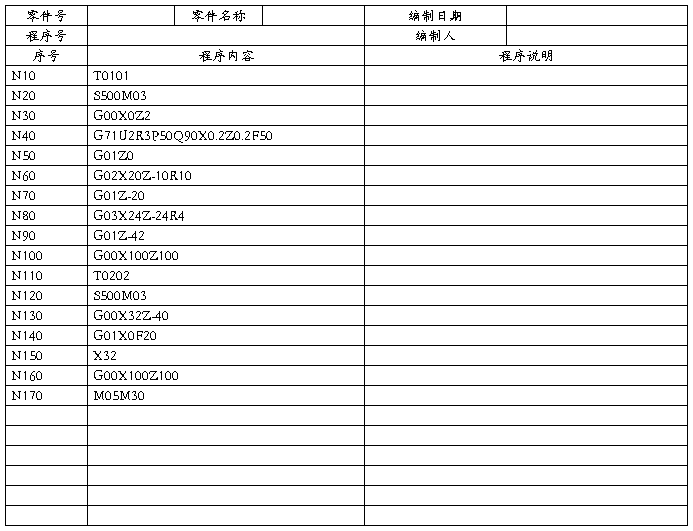

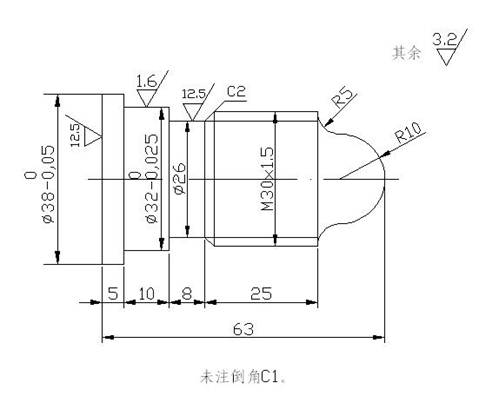

加工零件如下图,毛坯为外径Φ30的棒料,试用复合循环指令,分粗、精加工方式编制数控加工程序并在机床上完成零件的加工。

根据零件图纸进行加工工艺分析和华中数控车床的编程指令说明,编写加工程序,填写程序卡,见下表:

车削加工程序卡

四. 实训思考题:

1.编写程序时如何处理尺寸公差?试举例说明

2.螺纹加工时的进给速度由哪个参数决定?一般取值为多少?

答:车螺纹的切削进给速度是有连接在主轴上的编码器检测到实际转速后反馈到数控装置内,在由数控装置控制Z轴的进给速度,从而保证主轴没转一周,Z轴进行一个螺距

车螺纹时的Z轴的进给速度=螺距x主轴转速,所以车螺纹时的进给速度依赖于主轴转速,一般设置为S200

3.计算螺纹M24x1.5的大径d1和小径d2、螺纹高度k的尺寸。

答:大径d1为24,小径d2为21.08,螺纹高度0.974

五.实训报告要求

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1.实训目的

2.实训设备

3.实训内容

4.分析总结在数控车床上进行启动、停止、手动操作、程序的编辑和管理及MDI运行的步骤。

实训八 数控车床综合实训

一. 实训目的:1.根据加工零件制定数控加工工艺及数控加工工艺文件

2.掌握工件的装夹及找正

3.掌握数控车床的正确操作步骤及工件的自动加工

二. 实训设备、材料及工具:毛坯为40的棒料,数控车床

三. 实训内容:

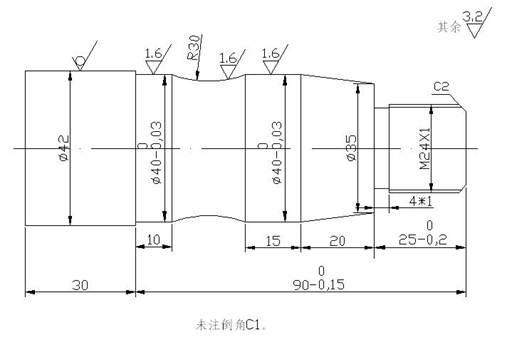

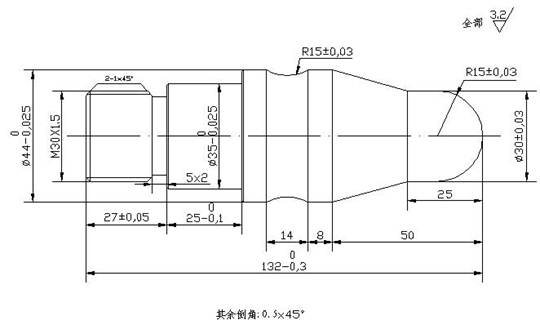

加工零件如下图,毛坯为Φ40的棒料,编制数控加工程序并在机床上完成零件加工及尺寸检测。

车削加工程序卡

四.实训报告要求

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1.分析总结在数控车床上进行启动、停止、手动操作、程序的编辑和管理及程序运行控制的方法。

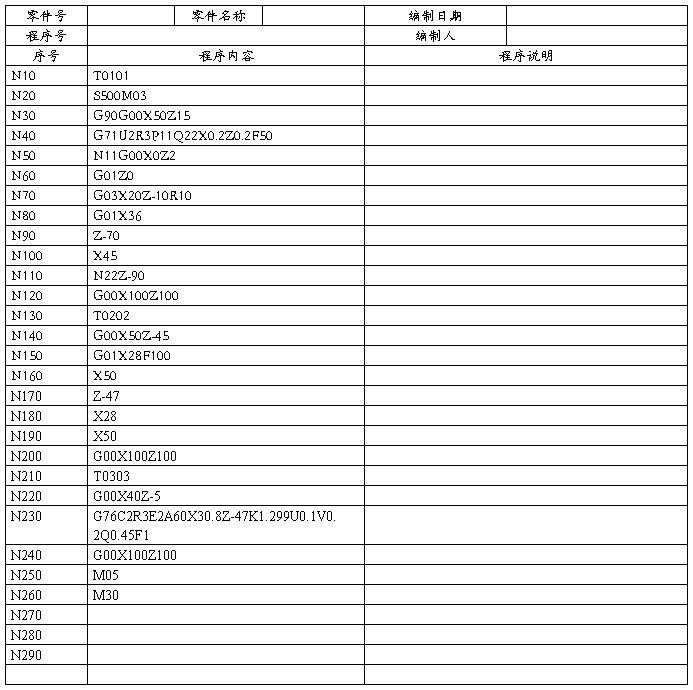

实训九 数控车床综合实训

三. 一. 实训目的:1.根据加工零件制定数控加工工艺及数控加工工艺文件

2.掌握工件的装夹及找正

3.掌握数控车床的正确操作步骤及工件的自动加工

二. 实训设备、材料及工具:毛坯为42的棒料,数控车床

三. 实训内容:

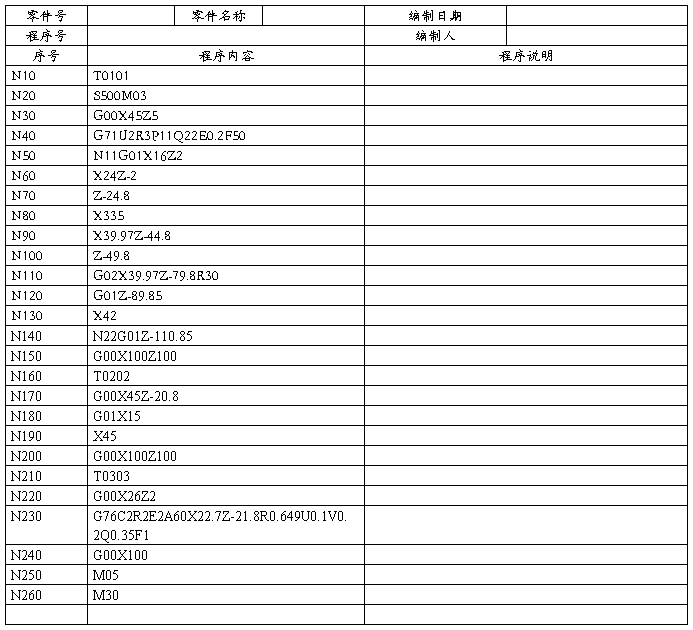

加工零件如下图,毛坯为Φ42的棒料,编制数控加工程序并在机床上完成零件加工及尺寸检测。

车削加工程序卡

四.实训报告要求

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1.分析总结在数控车床上进行启动、停止、手动操作、程序的编辑和管理及程序运行控制的方法。

实训十 数控车床综合实训

一. 实训目的:1.掌握换刀点和刀具补偿的概念及换刀点设定的一般方法

2.必须掌握普通机床难加工的圆锥、圆弧、锥螺纹等的编程

3.培养学生养成良好的习惯,严格按照编程顺序思考问题,克服粗心大意

4.独立编制慝点较强的中等技术水平的工件程序

5.能够熟悉的完成程序输入、检索、修改、增删面板操作

6.能够熟练操作数控车床完成工件的加工全工程

二. 实训设备、材料及工具:数控车床一台,毛坯50x134棒料

三. 实训内容:

加工零件如下图,毛坯Φ50×134棒料,编制数控加工程序并在机床上完成零件加工及尺寸检测。

车削加工程序卡

四.实训报告要求

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1.分析总结在数控车床上进行启动、停止、手动操作、程序的编辑和管理及程序运行控制的方法。

实训十一 数控车床综合实训

二. 一. 实训目的:1.掌握换刀点和刀具补偿的概念及换刀点设定的一般方法

2.必须掌握普通机床难加工的圆锥、圆弧、锥螺纹等的编程

3.培养学生养成良好的习惯,严格按照编程顺序思考问题,克服粗心大意

4.独立编制慝点较强的中等技术水平的工件程序

5.能够熟悉的完成程序输入、检索、修改、增删面板操作

6.能够熟练操作数控车床完成工件的加工全工程

二. 实训设备、材料及工具:数控车床一台,毛坯50x120的棒料

三.实训内容:

根据毛坯Φ50×120的棒料,自己设计一零件并作图,编制数控加工程序,完成零件加工及尺寸检测。

车削加工程序卡

四.实训思考题:

总结这次实训的体会及建议?

答:经过短暂的学习,掌握了仿真模拟软件的使用及实际机床的饿操作,在老师的指导下,学会了如何正确安装刀具,对刀,在操作中一定要认真遵守操作规程,遇到问题及时向老师请教。但由于时间较短,所以以后还要继续深入学习,提高编程学习水平,加强操作水平。在实训中也发现了自己的很多不足,所以以后要多到工厂或相关的地方去参观学习,虚心向他人讨教,提高自己的专业素质。