前 言... 4

设计目的... 4

第一章 设计方案和题目... 4

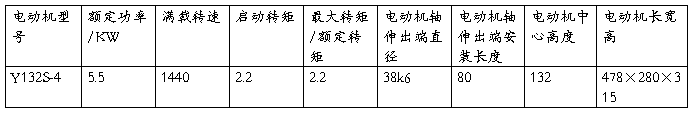

第二章 选择电动机... 5

选择电动机的容量... 5

2.1 选择电动机的类型... 5

2.2 选择电动机的容量... 5

2.3.确定电动机转速... 6

第三章 传动装置的总传动比并分配传动比... 6

3.1.总传动比 ... 6

... 6

3.2.分配传动比... 6

第四章 计算传动装置各轴的运动和动力参数... 7

4.1.各轴的转速... 7

4.2.各轴的输入功率... 7

4.3.各轴的输入转矩... 8

第五章 齿轮的设计... 8

5.1 高速级齿轮的设计... 8

5.1.1 选定齿轮的类型,精度等级及材料... 8

5.1.2 按齿面接触强度设计... 8

5.1.3 按齿根弯曲强度设计... 10

5.1.4 几何尺寸计算... 11

5.2 低速级齿轮的设计... 12

5.2.1 选定齿轮的类型,精度等级及材料... 12

5.2.2 按齿面接触强度设计... 12

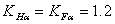

5.2.3 按齿根弯曲强度设计... 14

5.2.4几何尺寸计算... 15

第六章 功率扭矩及运动参数修正... 16

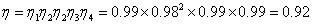

6.1计算传动装置的总传动比 ... 16

... 16

第七章 轴的设计、联轴器及轴承的选择... 16

7.1 轴Ⅰ的设计... 16

7.1.1 求输出轴上的功率、转速和扭矩... 16

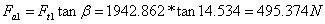

7.1.2求作用在齿轮1上的力... 17

7.1.3初步确定轴的最小直径... 17

7.1.4 轴的结构设计... 17

7.1.4.1 根据轴向定位的要求确定轴的各段直径和长度... 17

7.1.4.2轴上零件的周向定位... 18

7.1.5按弯扭合成应力校核轴的强度... 18

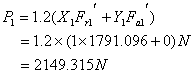

7.1.6.1径向力... 19

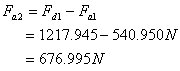

7.1.6.2求两轴承的计算轴向力 。... 19

。... 19

7.1.7.1轴承预期寿命... 19

7.1.7.2验算轴承寿命。... 19

7.2轴Ⅱ的设计... 20

7.2.1求轴上的功率、转速及转矩... 20

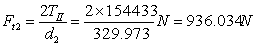

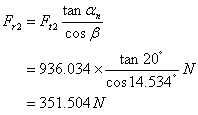

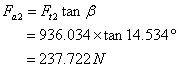

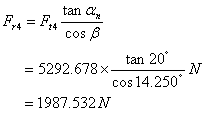

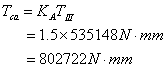

7.2.2求作用在齿轮2上的力... 20

7.2.3初步确定轴的最小直径... 21

7.2.4.1根据轴向定位的要求确定轴的各段直径和长度... 21

7.2.4.2轴上零件的周向定位... 22

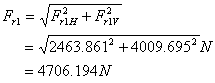

7.2.5.1径向力... 23

7.2.5.3轴承预期寿命... 23

7.2.5.4验算轴承寿命。... 23

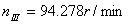

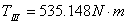

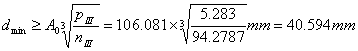

7.3轴Ⅲ的设计... 24

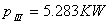

7.3.1求轴上的功率、转速及扭矩... 24

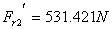

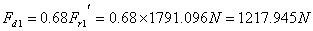

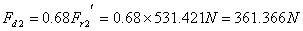

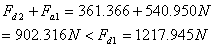

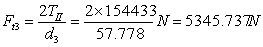

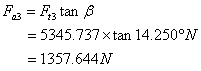

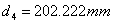

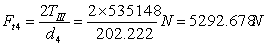

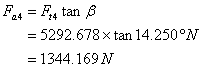

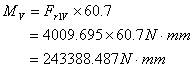

7.3.2求作用在齿轮4上的力... 24

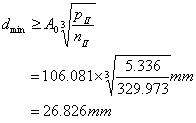

7.3.3初步确定轴的最小直径... 24

7.3.4轴的结构设计... 25

7.3.4.1根据轴向定位的要求确定轴的各段直径和长度... 25

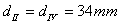

7.3.4.2轴上零件的周向定位... 26

7.3.5按弯扭合成应力校核轴的强度... 28

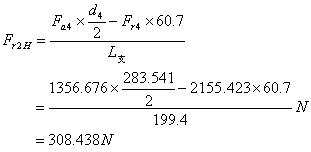

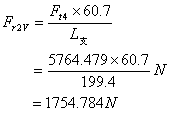

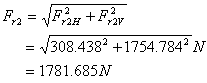

7.3.5.1径向力... 28

7.3.5.3轴承的预期寿命... 29

7.3.5.4验算轴承寿命... 29

第八章 减速器的润滑与密封... 29

8.1齿轮传动的润滑... 29

8.2.1油号选择... 30

8.2.2油量计算... 30

8.3润滑与密封... 30

8.4减速器的密封... 30

第九章 减速器箱体及附件的选择... 31

9.1 箱体结构形式及材料... 31

9.2 主要附件作用及形式... 32

9.2.1 通气器... 32

9.2.2 窥视孔和视孔盖... 32

9.2.3 油标尺... 32

9.2.4油塞... 32

9.2.5 启盖螺钉... 33

总结... 33

致谢... 33

参考文献... 33

前 言

由于减速器是当今世界上最常用的传动装置,所以世界各国都不断的在改进它,寻求新的突破,降低其成本,提高其效率,扩大其应用范围。为了更好的适应现代市场的需求,就必须运用计算机辅助设计技术解决过去绘图工作量大及工作效率低,速度慢的问题。考虑到本减速器运用于生产的带式运输机,参照了《机械设计》和《机械设计课程设计》进行设计,将其中的理论知识设计成用于生产的产品。

设计目的

机械设计课程设计是培养学生具有机械能力的技术基础课。课程设计则是机械设计课程的重要实践教学环节。

通过课程设计实践,树立正确的设计思想,增强创新意识,培养综合运用机械设计课程和其他先修课程的理论与生产实际知识去分析与解决机械设计问题的能力。

学习机械设计的一般方法,掌握机械设计的一般规律。

进行机械设计基本技能的训练,例如:计算、绘图、查阅机械资料和手册、运用标准和规范等。

第一章 设计方案和题目

设计题目:带式运输机传动装置

工作条件:单班制,单向运转,载荷较平稳,空载启动,使用期限8年,检修间隔期为:大修期3年。中小批量生产,运输带速度允许误差为±5%。工作机效率ηw>0.9。输送带工作拉力 输送带工作速度

输送带工作速度 ,滚筒直径

,滚筒直径 。

。

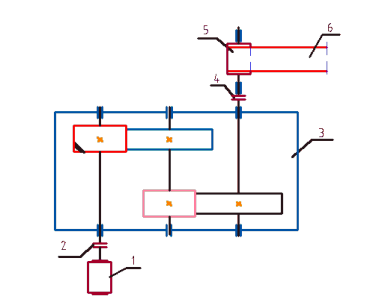

1-电动机 2-联轴器 3-二级斜齿圆柱齿轮减速器 4-联轴器 5-卷筒6--运输带

第二章 选择电动机

选择电动机的类型

按工作要求和工作条件选用Y系列三相鼠笼型异步电动机,其结构为全封闭式自扇冷式结构,电压为380V。

选择电动机的容量

2.1 选择电动机的类型

按工作要求和工作条件选用Y系列三相鼠笼型异步电动机,其结构为全封闭式自扇冷式结构,电压为380V。

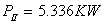

2.2 选择电动机的容量

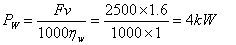

工作机的所需功率为

其中:F为工作机的阻力,N;v为工作机的线速度,m/s;

ηw为工作机的效率,ηw =1

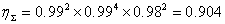

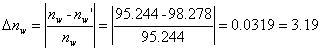

从电动机到工作机的总效率为

式中,分别为联轴器、轴承、齿轮传动和卷筒的传动效率。由表2.3可知,η1=0.99,η2=0.99,η3=0.98,则

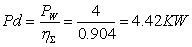

所以电动机所需工作功率为

2.3.确定电动机转速

工作机卷筒轴的转速为

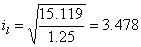

第三章 传动装置的总传动比并分配传动比

3.1.总传动比

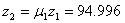

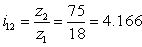

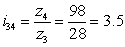

3.2.分配传动比

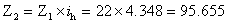

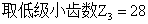

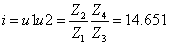

考虑润滑条件,为使两级大齿轮直径相近,取 ,故

,故

取高速级小齿轮齿数 大齿数

大齿数 取大齿数

取大齿数

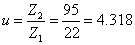

齿数比

取

取

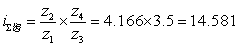

总传动比 <15.119 符合

<15.119 符合

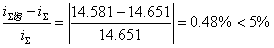

卷筒的实际转速 转速误差

转速误差  %<5% 合乎要求

%<5% 合乎要求

总传动效率 和估计值相近,故电机额定功率确定无误。

和估计值相近,故电机额定功率确定无误。

第四章 计算传动装置各轴的运动和动力参数

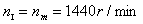

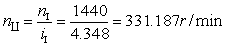

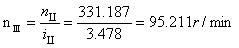

4.1.各轴的转速

高速轴

中间轴

低速轴

卷筒轴

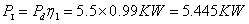

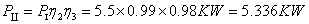

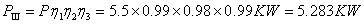

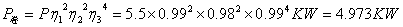

4.2.各轴的输入功率

高速轴

中间轴

低速轴

卷筒轴

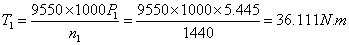

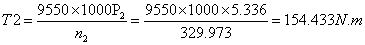

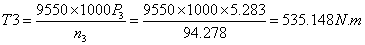

4.3.各轴的输入转矩

高速轴

中间轴

低速轴

第五章 齿轮的设计

5.1 高速级齿轮的设计

5.1.1 选定齿轮的类型,精度等级及材料

(1)选用7级精度,斜齿轮。

(2)材料选择:小齿轮40Cr(调质),硬度为250HBS;大齿轮材料40Cr(调质),硬度为250HBS,初选 ,取

,取 ,

, ,故取

,故取 。

。

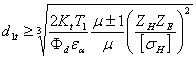

5.1.2 按齿面接触强度设计

按式(10-21)[注2]试算,即

(1)确定公式内的各计算数值

①小齿轮转矩 。

。

②试选载荷系数 ,由图10-30取

,由图10-30取 。

。

③由表10-7[注2]选齿宽系数 。

。

④由表10-6[注2]查得材料的弹性影响系数 。

。

⑤由图10-21d[注1],按齿面硬度查得小齿轮接触疲劳强度极限 ,大齿轮接触疲劳强度极限

,大齿轮接触疲劳强度极限 。

。

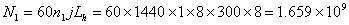

⑥应力循环系数:

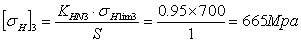

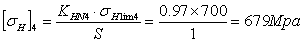

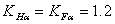

⑦由图10-19[注2]取接触疲劳寿命系数: ,

, 。

。

⑧取失效概率为1%,安全系数S=1。

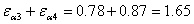

⑨由图10-26[注2]端面重合度 ,

, ,

,

(2)计算

①

②圆周速度:

③齿宽:

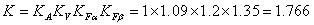

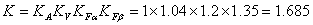

④纵向重合度: ⑤载荷系数:

⑤载荷系数: ,由速度

,由速度 、7级精度,由图10-8[注2]查得

、7级精度,由图10-8[注2]查得 ;由图10-4[注2]查得

;由图10-4[注2]查得 ;由图10-13[注2]查得

;由图10-13[注2]查得 ;由表10-3[注1]得

;由表10-3[注1]得 ;

; 。

。

⑥按实际的载荷系数校正所算得分度圆直径,由式(10-10a)[注1]得

⑦计算模数 。

。

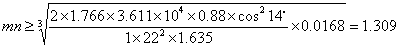

5.1.3 按齿根弯曲强度设计

由式(10-17)[注1]

(1)确定计算参数

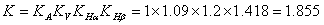

①计算载荷系数

②根据纵向重合度 ,从图10-28[注2]查得螺旋角影响系数

,从图10-28[注2]查得螺旋角影响系数 。

。

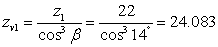

③计算当量齿数。

④查取齿形系数。由表10-5[注2]查得 ,

,

⑤查取应力校正系数。由表10-5[注2]查得 ,

,

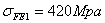

⑥由图10-20c[注1]查得应力疲劳强度,小齿轮: ;大齿轮:

;大齿轮: 。

。

⑦由图10-18[注1]查得弯曲疲劳寿命系数: ,

,

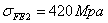

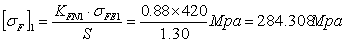

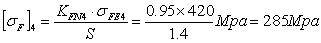

⑧计算疲劳许用应力。取安全系数S=1.3

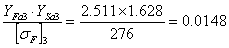

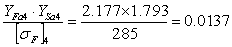

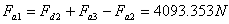

⑨计算大、小齿轮的 并加以比较。

并加以比较。

大齿轮的数值大。

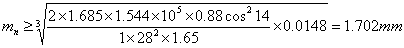

(2)设计计算

对比计算结果,由齿面接触强度计算的法面模数

对比计算结果,由齿面接触强度计算的法面模数 大于由齿根弯曲疲劳强度计算的法面模数,取

大于由齿根弯曲疲劳强度计算的法面模数,取 ,已可满足弯曲强度。但为了同时满足接触疲劳强度,需按接触疲劳强度算得的分度圆直径

,已可满足弯曲强度。但为了同时满足接触疲劳强度,需按接触疲劳强度算得的分度圆直径 来计算应有的齿数。于是由

来计算应有的齿数。于是由

取 ,则

,则 ,取

,取 。

。

5.1.4 几何尺寸计算

(1)计算中心距 将中心距圆整为96mm。

将中心距圆整为96mm。

(2)按圆整后的中心距修正螺旋角

因 改变不多,故参数

改变不多,故参数 、

、 、

、 等不必修正。

等不必修正。

(3)计算大、小齿轮的分度圆直径

(4)计算齿轮宽度

圆整后取 ;

; 。

。

5.2 低速级齿轮的设计

5.2.1 选定齿轮的类型,精度等级及材料

(1)铣床的工作精度不高,故选用7级精度,斜齿轮。

(2)材料选择:小齿轮40Cr(调质),硬度为250HBS;大齿轮材料40(调质),硬度为250HBS,初选 ,取

,取 ,

, ,故取

,故取 。

。

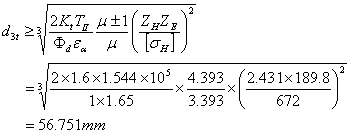

5.2.2 按齿面接触强度设计

按式(10-21)[注2]试算,即

(1)确定公式内的各计算数值

①小齿轮转矩 。

。

②试选载荷系数 ,由图10-30[注2]取

,由图10-30[注2]取 。

。

③由表10-7[注2]选齿宽系数 。

。

④由表10-6[注1]查得材料的弹性影响系数 。

。

⑤由图10-21d[注2],按齿面硬度查得齿轮接触疲劳强度极限 。

。

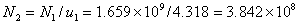

⑥应力循环系数:

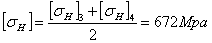

⑦由图10-19[注1]取接触疲劳寿命系数:

⑦由图10-19[注1]取接触疲劳寿命系数: ,

, 。

。

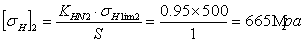

⑧取失效概率为1%,安全系数S=1。

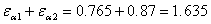

⑨由图10-26[注1]端面重合度 ,

, ,

,

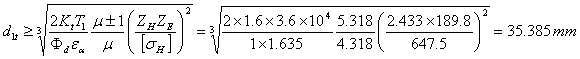

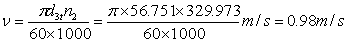

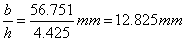

(2)计算

①

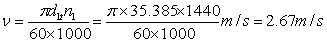

②圆周速度:

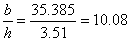

③齿宽:

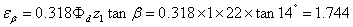

④纵向重合度: ⑤载荷系数:

⑤载荷系数: ,由速度

,由速度 、7级精度,由10-8[注2]查得

、7级精度,由10-8[注2]查得 ;由表10-4[注1]查得

;由表10-4[注1]查得 ;由图10-13[注1]查得

;由图10-13[注1]查得 ;由表10-3[注1]得

;由表10-3[注1]得 ;

;

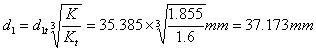

⑥按实际的载荷系数校正所算得分度圆直径,由式(10-10a)[注2]得

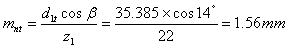

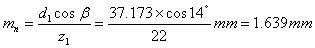

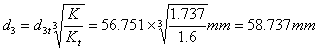

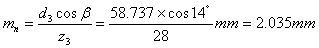

⑦计算模数 。

。

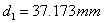

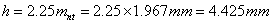

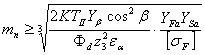

5.2.3 按齿根弯曲强度设计

由式(10-17)[注2]

(1)确定计算参数

①计算载荷系数

②根据纵向重合度 ,从图10-28[注2]查得螺旋角影响系数

,从图10-28[注2]查得螺旋角影响系数

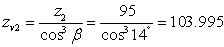

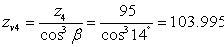

③计算当量齿数。

④查取齿形系数。由表10-5[注2]查得 ,

, 。

。

⑤查取应力校正系数。由表10-5[注2]查得 ,

, 。

。

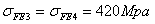

⑥由图10-20c[注2]查得应力疲劳强度, ;

;

⑦由图10-18[注1]查得弯曲疲劳寿命系数: ,

, 。

。

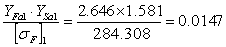

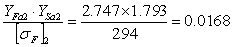

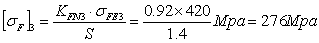

⑧计算疲劳许用应力。取安全系数S=1.4。

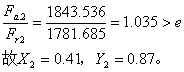

⑨计算大、小齿轮的 并加以比较。

并加以比较。

小齿轮的数值大。

(2)设计计算

对比计算结果,由齿面接触强度计算的法面模数

对比计算结果,由齿面接触强度计算的法面模数 大于由齿根弯曲疲劳强度计算的法面模数,取

大于由齿根弯曲疲劳强度计算的法面模数,取 ,已可满足弯曲强度。但为了同时满足接触疲劳强度,需按接触疲劳强度算得的分度圆直径

,已可满足弯曲强度。但为了同时满足接触疲劳强度,需按接触疲劳强度算得的分度圆直径 来计算应有的齿数。于是由

来计算应有的齿数。于是由

取 ,则

,则 ,取

,取 。

。

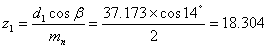

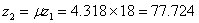

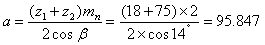

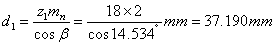

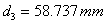

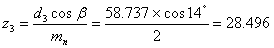

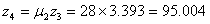

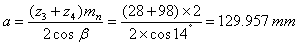

5.2.4几何尺寸计算

(1)计算中心距

将中心距圆整为 。

。

(2)按圆整后的中心距修正螺旋角

因 改变不多,故参数

改变不多,故参数 、

、 、

、 等不必修正。

等不必修正。

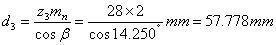

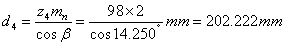

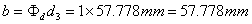

(3)计算大、小齿轮的分度圆直径

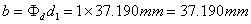

(4)计算齿轮宽度

圆整后取 ;

; 。

。

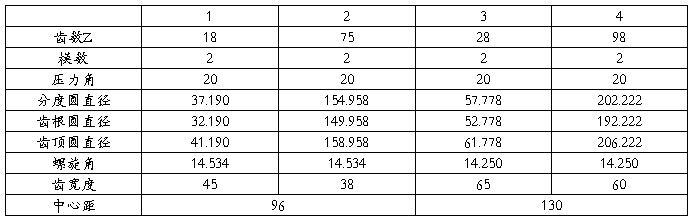

表5.1 齿轮参数

第六章 功率扭矩及运动参数修正

6.1计算传动装置的总传动比

由设计的齿轮确定的传动比

传动比满足要求!

第七章 轴的设计、联轴器及轴承的选择

7.1 轴Ⅰ的设计

7.1.1 求输出轴上的功率、转速和扭矩

轴Ⅰ上的功率 ,转速

,转速 ,转矩

,转矩 。

。

7.1.2求作用在齿轮1上的力

因已知齿轮1的分度圆直径为

圆周力

径向力

轴向力

7.1.3初步确定轴的最小直径

先按式(15-2)[注2]初步估算轴的最小直径。由于是齿轮直径太小,要做成齿轮轴,所以轴的材料选为40Cr,调质处理。根据表15-3[注1],取 ,于是得

,于是得

该段的最小直径处装一个半联轴器,轴上有一个键槽,应将计算值加大3%,则 。

。

轴的最小直径处的直径为安装联轴器处轴的直径 ,为了使所选的轴直径

,为了使所选的轴直径 与联轴器的孔径相适应,故需同时选取联轴器型号。

与联轴器的孔径相适应,故需同时选取联轴器型号。

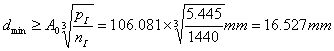

联轴器的计算转矩 查表14-1[注1],取

查表14-1[注1],取 , 则:

, 则:

根据 ,并考虑到电动机的轴径

,并考虑到电动机的轴径 。查表13.1[注1]选HL1型联轴器就能满足传递要求。确定减速器高速轴伸处的直径

。查表13.1[注1]选HL1型联轴器就能满足传递要求。确定减速器高速轴伸处的直径 ,半联轴器长度L=52mm,半联轴器与轴配合的毂孔长度

,半联轴器长度L=52mm,半联轴器与轴配合的毂孔长度 。

。

7.1.4 轴的结构设计

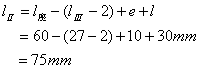

7.1.4.1 根据轴向定位的要求确定轴的各段直径和长度

①为了满足半联轴器的轴向定位,Ⅰ轴段右端需制出一轴肩,故取Ⅱ段的直径 ,左端用轴端挡圈定位。半联轴器与轴配合的毂孔长度

,左端用轴端挡圈定位。半联轴器与轴配合的毂孔长度 ,为了保证轴端挡圈只压在半联轴器上而不压在轴的断面上,故Ⅰ的长度应比L略短一些,现取

,为了保证轴端挡圈只压在半联轴器上而不压在轴的断面上,故Ⅰ的长度应比L略短一些,现取 。

。

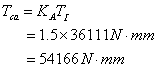

②初步选择滚动轴承。因轴承同时受轴向力和径向力的作用,故选用角接触球轴承。初选角接触轴承7205C,其尺寸为

故 。

。

③查表12.2[注1]得7205C的定位轴肩的直径为 ,左右两个轴承都采用脂润滑,所以采用挡油板定位加油密封功能。取挡油板的长度为12mm,则

,左右两个轴承都采用脂润滑,所以采用挡油板定位加油密封功能。取挡油板的长度为12mm,则 。

。

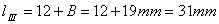

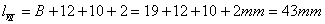

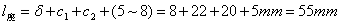

④轴承座宽度

轴承端盖凸缘厚度取

轴承端盖凸缘厚度取 ,为便于轴承端盖的装拆及便于对轴承添加润滑脂的要求,取端盖的外端面与半联轴器右端的距离

,为便于轴承端盖的装拆及便于对轴承添加润滑脂的要求,取端盖的外端面与半联轴器右端的距离 ,由于挡油板要有密封功能,所以取挡油板超过机体内壁2mm。所以

,由于挡油板要有密封功能,所以取挡油板超过机体内壁2mm。所以

。

。

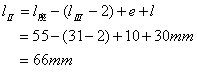

⑤齿轮3的宽度 ,取齿轮3距左右两边均为10mm,取齿轮1和2啮合后左端还剩3mm,

,取齿轮3距左右两边均为10mm,取齿轮1和2啮合后左端还剩3mm, 。

。

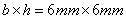

7.1.4.2轴上零件的周向定位

齿轮直接在轴上加工,半联轴器与轴的周向定位采用平键连接。按 查手册得平键截面

查手册得平键截面 ,键槽用键槽铣刀加工,长为16mm。半联轴器与轴的配合为

,键槽用键槽铣刀加工,长为16mm。半联轴器与轴的配合为 。角接触轴承与轴的周向定位是由过度配合来保证的,此处选轴的直径尺寸公差为k6。

。角接触轴承与轴的周向定位是由过度配合来保证的,此处选轴的直径尺寸公差为k6。

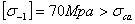

7.1.5按弯扭合成应力校核轴的强度

进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面的强度。根据式(15-5)[注1]及上式的数据,以及轴单向旋转,扭转应力为脉动循环应力,取 ,轴的计算应力

,轴的计算应力

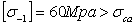

前已选定轴的材料为40Cr,调质处理,由表15-1[注1]查得 ,故安全。

,故安全。

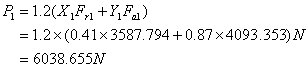

7.1.6.1径向力

前面已经求得径向力 ,

, .

.

7.1.6.2求两轴承的计算轴向力 。

。

由轴承手册表12.2[注2]查得,70000AC型轴承派生轴向力 。故

。故

故轴承1放松,轴承2受压。

。

。

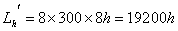

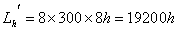

7.1.7.1轴承预期寿命

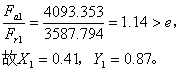

计算轴的预期寿命 。单班倒,按一年300天工作计算,则

。单班倒,按一年300天工作计算,则

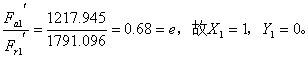

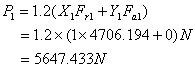

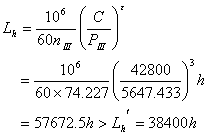

7.1.7.2验算轴承寿命。

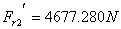

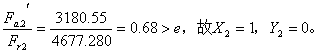

取载荷系数 ,故

,故

因为 ,所以按轴承1的受力大小验算

,所以按轴承1的受力大小验算

故合格。

7.2轴Ⅱ的设计

7.2.1求轴上的功率、转速及转矩

轴Ⅱ上的功率 ,转速

,转速 ,转矩

,转矩

。

。

7.2.2求作用在齿轮2上的力

因已知齿轮2、3的分度圆直径分别为 ,

,

圆周力

径向力

轴向力

圆周力

径向力

轴向力

7.2.3初步确定轴的最小直径

先按式(15-2)[注2]初步估算轴的最小直径。轴的材料选为40Cr,调质处理。根据表15-3[注1],取 ,于是得

,于是得

取 。

。

7.2.4.1根据轴向定位的要求确定轴的各段直径和长度

①初步选择滚动轴承。因轴承同时受轴向力和径向力的作用,故选用单列角接触球轴承。参照工作要求并根据 ,初选角接触轴承7206C,其尺寸为

,初选角接触轴承7206C,其尺寸为

故 。

。

②取安装齿轮处的轴段Ⅱ、Ⅳ的直径均为 ,齿轮2左端和左端轴承之间采用套筒定位。已知齿轮2轮毂的宽度为75mm,为使套筒端面可靠地压紧齿轮,此轴段应略短于轮毂宽度,故取

,齿轮2左端和左端轴承之间采用套筒定位。已知齿轮2轮毂的宽度为75mm,为使套筒端面可靠地压紧齿轮,此轴段应略短于轮毂宽度,故取 。同理取

。同理取 。齿轮2右端采用轴肩定位,轴肩高度h>0.07d,故取h=5mm。则轴环处的直径

。齿轮2右端采用轴肩定位,轴肩高度h>0.07d,故取h=5mm。则轴环处的直径 ,此高度也适合齿轮3的左端定位要求。两齿轮间的距离

,此高度也适合齿轮3的左端定位要求。两齿轮间的距离 。

。

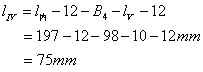

③查手册得7206CC的定位轴肩的直径为62mm,左右两个轴承都采用脂润滑,所以采用挡油板定位加油密封功能。取挡油板的长度为 ,齿轮2距离箱体内壁距离为

,齿轮2距离箱体内壁距离为 ,则

,则

7.2.4.2轴上零件的周向定位

齿轮与轴的周向定位采用平键连接。按 查手册得平键截面

查手册得平键截面 ,键槽用键槽铣刀加工,

,键槽用键槽铣刀加工, 段键槽分别为10mm,65mm。角接触轴承与轴的周向定位是由过度配合来保证的,此处选轴的直径尺寸公差为k6。

段键槽分别为10mm,65mm。角接触轴承与轴的周向定位是由过度配合来保证的,此处选轴的直径尺寸公差为k6。

7.2.5按弯扭合成应力校核轴的强度

进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面的强度。根据式(15-5)[注1]及上式的数据,以及轴单向旋转,扭转应力为脉动循环应力,取 ,

,

最大弯矩处的抗弯截面系数

则轴的计算应力

前已选定轴的材料为45钢,调质处理,由表15-1查得 ,故安全。

,故安全。

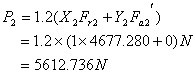

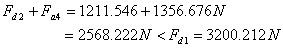

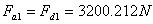

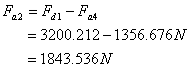

7.2.5.1径向力

前面已经求得径向力 ,

, 。

。

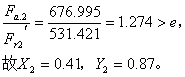

7.2.5.2求两轴承的计算轴向力 。

。

由轴承手册表12.2[注2]查得,70000AC型轴承派生轴向力 。故

。故

故轴承2放松,轴承1受压。

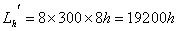

7.2.5.3轴承预期寿命

计算轴的预期寿命 。单班制,按一年300天工作计算,则

。单班制,按一年300天工作计算,则

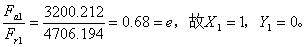

7.2.5.4验算轴承寿命。

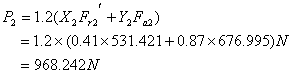

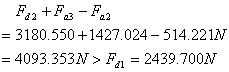

取载荷系数 ,故

,故

因为 ,所以按轴承1的受力大小验算

,所以按轴承1的受力大小验算

故合格。

7.3轴Ⅲ的设计

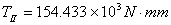

7.3.1求轴上的功率、转速及扭矩

轴Ⅲ上的功率 ,转速

,转速 ,转矩

,转矩 。

。

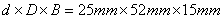

7.3.2求作用在齿轮4上的力

因已知齿轮4的分度圆直径为:

圆周力

径向力

轴向力

7.3.3初步确定轴的最小直径

先按式(15-2)[注1]初步估算轴的最小直径。由于是齿轮直径太小,要做成齿轮轴,所以轴的材料选为40Cr,调质处理。根据表15-3[注1],取 ,于是得

,于是得

该段的最小直径处装一个半联轴器,轴上有一个键槽,应将计算值加大3%,则 。

。

轴的最小直径处的直径为安装联轴器处轴的直径 ,为了使所选的轴直径

,为了使所选的轴直径 与联轴器的孔径相适应,故需同时选取联轴器型号。

与联轴器的孔径相适应,故需同时选取联轴器型号。

联轴器的计算转矩 查表14-1,取

查表14-1,取 , 则:

, 则:

根据 。查手册选HL4型联轴器就能满足传递要求,确定减速器高速轴伸处的直径

。查手册选HL4型联轴器就能满足传递要求,确定减速器高速轴伸处的直径 ,半联轴器长度L=112mm,半联轴器与轴配合的毂孔长度

,半联轴器长度L=112mm,半联轴器与轴配合的毂孔长度 。

。

7.3.4轴的结构设计

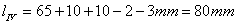

7.3.4.1根据轴向定位的要求确定轴的各段直径和长度

①为了满足半联轴器的轴向定位,Ⅰ轴段右端需制出一轴肩,故取Ⅱ段的直径 ,左端用轴端挡圈定位。半联轴器与轴配合的毂孔长度

,左端用轴端挡圈定位。半联轴器与轴配合的毂孔长度 ,为了保证轴端挡圈只压在半联轴器上而不压在轴的断面上,故Ⅰ的长度应比L略短一些,现取

,为了保证轴端挡圈只压在半联轴器上而不压在轴的断面上,故Ⅰ的长度应比L略短一些,现取 。

。

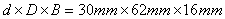

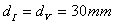

②初步选择滚动轴承。因轴承同时受轴向力和径向力的作用,故选用单列角接触球轴承。参照工作要求并根据 ,初选角接触轴承7210C,其尺寸为

,初选角接触轴承7210C,其尺寸为

故 。

。

③查手册得7210C的定位轴肩的直径为50mm,故取 ,齿轮左端轴向定位采用的是套筒定位,取

,齿轮左端轴向定位采用的是套筒定位,取 左右两个轴承都采用脂润滑,所以采用挡油板定位加油密封功能。取挡油板的长度为12mm,则

左右两个轴承都采用脂润滑,所以采用挡油板定位加油密封功能。取挡油板的长度为12mm,则

左端套筒长度取10mm,故

。

。

④轴承座宽度

轴承端盖凸缘厚度取

轴承端盖凸缘厚度取 ,为便于轴承端盖的装拆及便于对轴承添加润滑脂的要求,取端盖的外端面与半联轴器右端的距离

,为便于轴承端盖的装拆及便于对轴承添加润滑脂的要求,取端盖的外端面与半联轴器右端的距离 ,由于挡油板要有密封功能,所以取挡油板超过机体内壁2mm。所以

,由于挡油板要有密封功能,所以取挡油板超过机体内壁2mm。所以

。

。

⑤齿轮左端采用轴肩定位,由 ,故

,故 ,故取

,故取 。

。

⑥箱体内壁宽度为

。

。

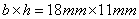

7.3.4.2轴上零件的周向定位

齿轮、半联轴器与轴的周向定位采用平键连接。按 查手册得平键截面

查手册得平键截面 ,键槽用键槽铣刀加工,长为70mm。半联轴器与轴的配合为

,键槽用键槽铣刀加工,长为70mm。半联轴器与轴的配合为 。同样,齿轮与轴的连接,选用平键

。同样,齿轮与轴的连接,选用平键 。角接触轴承与轴的周向定位是由过度配合来保证的,此处选轴的直径尺寸公差为k6。

。角接触轴承与轴的周向定位是由过度配合来保证的,此处选轴的直径尺寸公差为k6。

垂直方向支反力:

径向力:

弯矩:

由图(c)知最大总弯矩:

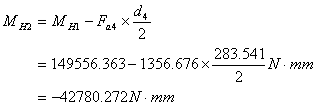

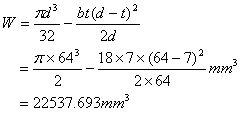

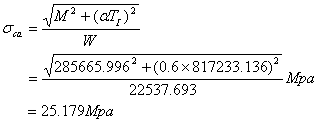

7.3.5按弯扭合成应力校核轴的强度

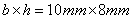

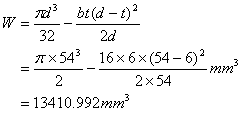

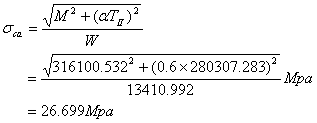

进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面的强度。根据式(15-5)[注1]及上式的数据,以及轴单向旋转,扭转应力为脉动循环应力,取 ,最大弯矩处的抗弯截面系数

,最大弯矩处的抗弯截面系数

则轴的计算应力

前已选定轴的材料为40Cr,调质处理,由表15-1查得 ,故安全。

,故安全。

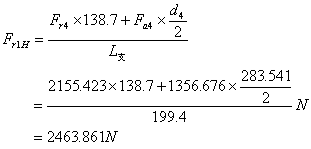

7.3.5.1径向力

前面已经求得径向力 ,

, .

.

7.3.5.2求两轴承的计算轴向力 。

。

由轴承手册表12.2[注1]查得,7210C型轴承派生轴向力 。故

。故

故轴承1放松,轴承2受压。

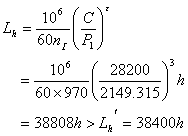

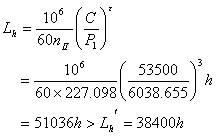

7.3.5.3轴承的预期寿命

计算轴的预期寿命 。单班倒,按一年300天工作计算,则

。单班倒,按一年300天工作计算,则

7.3.5.4验算轴承寿命

取载荷系数 ,故

,故

因为 ,所以按轴承1的受力大小验算

,所以按轴承1的受力大小验算

故合格。

第八章 减速器的润滑与密封

8.1齿轮传动的润滑

各级齿轮的圆周速度均小于12m/s,所以采用浸油润滑。另外,传动件浸入油中的深度要求适当,既要避免搅油损失太大,又要充分的润滑。油池应保持一定的深度和储油量。

8.2.1油号选择

由表16-2[注2]传动润滑油运动粘度为220mm2/s。由表16-1[注2]用N200工业齿轮油。

8.2.2油量计算

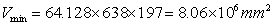

以每传递1KW功率所需油量为350—700 ,各级减速器需油量按级数成比例。该设计为双级减速器,每传递1KW功率所需油量为700—1400

,各级减速器需油量按级数成比例。该设计为双级减速器,每传递1KW功率所需油量为700—1400 。

。

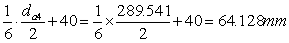

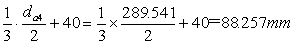

由高速级大齿轮浸油深度约0.7个齿高,但不小于10mm,低速大齿轮浸油深度在1/6~1/3齿轮半径;大齿轮齿顶距箱底距离大于30—50mm(设计值取40mm)的要求得:

最低油深:

最高油深:

箱体内壁总长:L=638mm

箱体内壁总宽:b=197mm

可见箱体有足够的储油量.

8.3润滑与密封

由于低速级齿轮的圆周速度小于2m/s,所以轴承采用脂润滑。又因为加速器工作场所的要求,选用抗水性较好,耐热性较差的钙基润滑脂(GB491-87)。

轴承内密封:由于轴承用油润滑,为了防止齿轮捏合时挤出的热油大量冲向轴承内部,增加轴承的阻力,需在轴承内侧设置挡油盘。

轴承外密封:在减速器的输入轴和输出轴的外伸段,为防止灰尘水份从外伸段与端盖间隙进入箱体,选用毡圈密封。

8.4减速器的密封

箱盖和箱座的结合面处理干净,脱尘脱油后,涂上水玻璃或密封胶,以增强密封效果。

第九章 减速器箱体及附件的选择

9.1 箱体结构形式及材料

本减速器采用剖分式箱体,分别由箱座和箱盖两部分组成。用螺栓联接起来,组成一个完整箱体。剖分面与减速器内传动件轴心线平面重合。

此方案有利于轴系部件的安装和拆卸。剖分接合面必须有一定的宽度,并且要求仔细加工。为了保证箱体有足够刚度,在轴承座处设有加强肋。

箱体底座要有一定宽度和厚度,以保证安装稳定性和刚度。

减速器箱体用HT200制造。铸铁具有良好的铸造性能和切削加工性能,成本低。铸造箱体多用于批量生产。

12.1箱体主要结构尺寸表(单位:mm)

9.2 主要附件作用及形式

9.2.1 通气器

齿轮箱高速运转时内部气体受热膨胀,为保证箱体内外所受压力平衡,减小箱体所受负荷,设通气器及时将箱内高压气体排出。由表7.19[注1]选用通气器。

9.2.2 窥视孔和视孔盖

为便于观察齿轮啮合情况及注入润滑油,在箱体顶部设有窥视孔。

为了防止润滑油飞出及密封作用,在窥视孔上加设视孔盖。由表14.7 [注2] A=140m

9.2.3 油标尺

用油标尺尺寸M12

9.2.4油塞

为了排出油污,在减速器箱座最低部设置放油孔,并用油塞和封油垫密封。 选用油塞尺寸 M16

9.2.5 启盖螺钉

在箱体剖分面上涂有水玻璃,用于密封,为便于拆卸箱盖,在箱盖凸缘上设有启盖螺钉一个,拧动起盖螺钉,就能顶开箱盖。结构参见减速器总装图,尺寸取M16

总结

通过本次设计,使我认识到上课时的内容虽然枯燥,但是有实践的课程设计话,使学习的内容更为丰富,不过必须掌握教材上的知识,这样,即便在设计的过程中遇到很多麻烦自己也能及时的查阅教材及其他资料,通过本次课程设计使我查找资料的能力也得到了很大的提高。

这次的设计,使我也懂得所学的理论知识真正的做到融会贯通,理论与实践相结合,在现实生活中也要勤于用学过的知识分析遇到的问题。

通过本次课程设计,还提高了我的计算和制图能力;我能够比较熟悉地运用有关参考资料、计算图表、手册,熟悉有关的国家标准和行业标准,获得了一个工程技术人员在机械设计方面所必须具备的基本技能训练。

作为一名专业学生掌握一门或几门制图软件同样是必不可少的,但由于本次设计不要求使用 auto CAD制图,而是用手工绘画,这是老师让我们必须熟练的掌握手工绘图的基本方法和技巧。

致谢

本次设计过程中,经彭老师的细心指导,使我在计算和绘图过程遇到的问题能及时的修正,在此对碰老师的帮助表示衷心的感谢。还有本宿舍和同班同学对我的帮助,在此,一并感谢他们。

参考文献

[1]周元康等,机械设计课程设计. 3版. 重庆:2011.1

[2] 濮良贵,纪明刚. 机械设计. 8版. 北京:高等教育出版社, 2006.5

[3] 孙桓等, 机械原理. 7版. 北京:高等教育出版社,2006.5

[4] 廖念钊等,互换性与技术测量. 5版.北京:中国计量出版社,2007.6