实验一 晶闸管直流调速系统参数和环节特性的测定

一.实验目的

1.了解电力电子及电气传动教学实验台的结构及布线情况。

2.熟悉晶闸管直流调速系统的组成及其基本结构。

3.掌握晶闸管直流调速系统参数及反馈环节测定方法。

二.实验内容

1.测定晶闸管直流调速系统主电路电阻R

2.测定晶闸管直流调速系统主电路电感L

3.测定直流电动机—直流发电机—测速发电机组(或光电编码器)的飞轮惯量GD2

4.测定晶闸管直流调速系统主电路电磁时间常数Td

5.测定直流电动机电势常数Ce和转矩常数CM

6.测定晶闸管直流调速系统机电时间常数TM

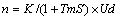

7.测定晶闸管触发及整流装置特性Ud=f (Uct)

8.测定测速发电机特性UTG=f (n)

三.实验系统组成和工作原理

晶闸管直流调速系统由三相调压器,晶闸管整流调速装置,平波电抗器,电动机——发电机组等组成。

本实验中,整流装置的主电路为三相桥式电路,控制回路可直接由给定电压Ug作为触发器的移相控制电压,改变Ug的大小即可改变控制角,从而获得可调的直流电压和转速,以满足实验要求。

四.实验设备及仪器

1.NMCL系列教学实验台主控制屏。

2.NMCL—18组件(适合NMCL—Ⅱ)或NMCL—31组件(适合NMCL—Ⅲ)。

3.NMCL—33(A)组件或NMCL—53组件(适合NMCL—Ⅱ、Ⅲ、Ⅴ)。

4.电机导轨及光电编码器、直流发电机M01

5.NMEL—03三相可调电阻器(或自配滑线变阻器450W,1A)

6.双踪示波器(自备)

7.万用表(自备)

8.直流电动机M03

五.注意事项

1.由于实验时装置处于开环状态,电流和电压可能有波动,可取平均读数。

2.为防止电枢过大电流冲击,每次增加Ug须缓慢,且每次起动电动机前给定电位器应调回零位,以防过流。

3.电机堵转时,大电流测量的时间要短,以防电机过热。

六.实验方法

1.电枢回路电阻R的测定

电枢回路的总电阻R包括电机的电枢电阻Ra,平波电抗器的直流电阻RL和整流装置的内阻Rn,即R=Ra+RL+Rn

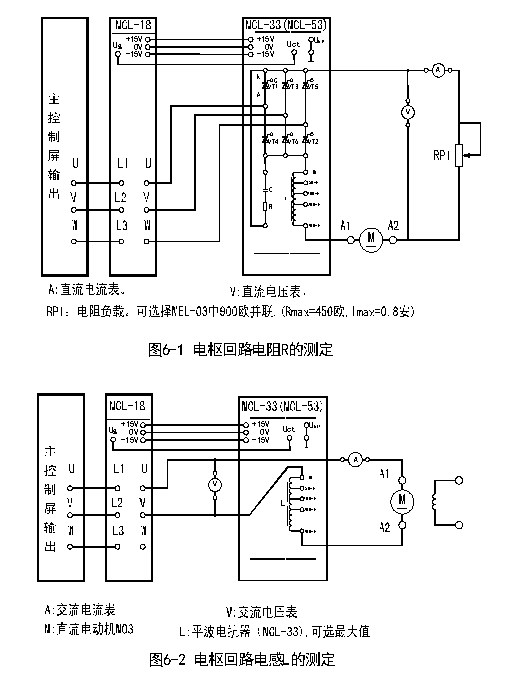

为测出晶闸管整流装置的电源内阻,可采用伏安比较法来测定电阻,其实验线路如图6-1所示。

将变阻器RP(可采用两只900Ω电阻并联)接入被测系统的主电路,并调节电阻负载至最大。测试时电动机不加励磁,并使电机堵转。

NMCL-18(或NMCL-31,以下同)的给定电位器RP1逆时针调到底,使Uct=0。调节偏移电压电位器RP2,使a=150°。

三相调压器逆时针调到底,合上主电路电源开关,调节主控制屏输出电压Uuv=220v。

注:如您选购的产品为NMCL—Ⅲ、Ⅴ,无三相调压器,直接合上主电源。以下均同。

调节Ug使整流装置输出电压Ud=(30~70)%Ued(可为110V),然后调整RP使电枢电流为(80~90)%Ied,读取电流表A和电压表V的数值为I1,U1,则此时整流装置的理想空载电压为

Udo=I1R+U1

调节RP,使电流表A的读数为40% Ied。在Ud不变的条件下读取A,V表数值,则

Udo=I2R+U2

求解两式,可得电枢回路总电阻

R=(U2-U1)/(I1-I2)

如把电机电枢两端短接,重复上述实验,可得

RL+Rn=(U’2-U’1)/(I’1-I’2)

则电机的电枢电阻为

Ra=R-(RL+Rn)

同样,短接电抗器两端,也可测得电抗器直流电阻RL

2.电枢回路电感L的测定

电枢电路总电感包括电机的电枢电感La,平波电抗器电感LL和整流变压器漏感LB,由于LB数值很小,可忽略,故电枢回路的等效总电感为

L=La+LL

电感的数值可用交流伏安法测定。电动机应加额定励磁,并使电机堵转,实验线路如图6-2所示。

三相调压器逆时针调到底,合上主电路电源开关,调节主控制屏输出电压。用电压表和电流表分别测出通入交流电压后电枢两端和电抗器上的电压值Ua和UL及电流I(可取0.5A),从而可得到交流阻抗Za和ZL,计算出电感值La和LL。

实验时,交流电压的有效值应小于电机直流电压的额定值,

Za=Ua/I

ZL=UL/I

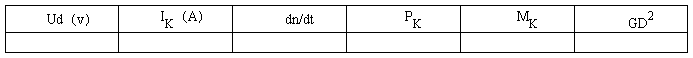

3.直流电动机—发电机—测速发电机组的飞轮惯量GD2的测定。

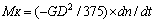

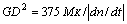

电力拖动系统的运动方程式为

式中 M—电动机的电磁转矩,单位为N.m;

ML¾负载转矩,空载时即为空载转矩MK,单位为N.m;

n ¾ 电机转速,单位为r/min;

电机空载自由停车时,运动方程式为

故

式中GD2的单位为Nm2.

MK可由空载功率(单位为W)求出。

dn/dt可由自由停车时所得曲线n= f (t)求得,其实验线路如图6-3所示。

电动机M加额定励磁。

NMCL-18的给定电位器RP1逆时针调到底,使Uct=0。

三相调压器逆时针调到底,合上主电路电源开关,调节主控制屏输出电压Uuv=220v。

调节Uct,将电机空载起动至稳定转速后,测取电枢电压Ud和电流IK,然后断开Uct,用记忆示波器拍摄曲线,即可求取某一转速时的MK和dn/dt。由于空载转矩不是常数,可以转速n为基准选择若干个点(如1500r/min,1000r/min),测出相应的MK和dn/dt,以求取GD2的平均值。

电机为1500r/min。

电机为1000r/min。

4.主电路电磁时间常数的测定

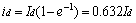

采用电流波形法测定电枢回路电磁时间常数Td,电枢回路突加给定电压时,电流id按指数规律上升

其电流变化曲线如图6-5所示。当t =Td时,有

实验线路如图6-4所示。

NMCL-18的给定电位器RP1逆时针调到底,使Uct=0。

三相调压器逆时针调到底,合上主电路电源开关,调节主控制屏输出电压Uuv=220v。

电机不加励磁。

调节Uct,监视电流表的读数,使电机电枢电流为(50~90)%Ied。然后保持Uct不变,突然合上主电路开关,用光线示波器拍摄id=f(t)的波形,由波形图上测量出当电流上升至63.2%稳定值时的时间,即为电枢回路的电磁时间常数Td。

5.电动机电势常数Ce和转矩常数CM的测定

将电动机加额定励磁,使之空载运行,改变电枢电压Ud,测得相应的n,即可由下式算出Ce

Ce=KeF=(Ud2-Ud1)/(n2-n1)

Ce的单位为V/(r/min)

转矩常数(额定磁通时)CM的单位为N.m/A,可由Ce求出

CM=9.55Ce

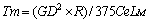

6.系统机电时间常数TM的测定

系统的机电时间常数可由下式计算

由于Tm>>Td,也可以近似地把系统看成是一阶惯性环节,即

当电枢突加给定电压时,转速n将按指数规律上升,当n到达63.2%稳态值时,所经过的时间即为拖动系统的机电时间常数。

测试时电枢回路中附加电阻应全部切除。

NMCL-18的给定电位器RP1逆时针调到底,使Uct=0。

三相调压器逆时针调到底,合上主电路电源开关,调节主控制屏输出电压Uuv=220v。

电动机M加额定励磁。

调节Uct,将电机空载起动至稳定转速1000r/min。然后保持Uct不变,断开主电路开关,待电机完全停止后,突然合上主电路开关,给电枢加电压,用光线示波器拍摄过渡过程曲线,即可由此确定机电时间常数。

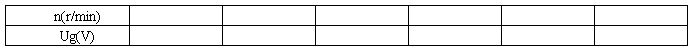

7.测速发电机特性UTG=f(n)的测定

实验线路如图6-3所示。

电动机加额定励磁,逐渐增加触发电路的控制电压Uct,分别读取对应的UTG ,n的数值若干组,即可描绘出特性曲线UTG=f(n)。

七. 实验报告

1.作出实验所得各种曲线,计算有关参数。

2.由Ks=f(Uct)特性,分析晶闸管装置的非线性现象。

实验二 双闭环晶闸管不可逆直流调速系统

一.实验目的

1.了解双闭环不可逆直流调速系统的原理,组成及各主要单元部件的原理。

2.熟悉电力电子及教学实验台主控制屏的结构及调试方法。

3.熟悉NMCL-18, NMCL-33的结构及调试方法

4.掌握双闭环不可逆直流调速系统的调试步骤,方法及参数的整定。

二.实验内容

1.各控制单元调试

2.测定电流反馈系数。

3.测定开环机械特性及闭环静特性。

4.闭环控制特性的测定。

5.观察,记录系统动态波形。

三.实验系统组成及工作原理

双闭环晶闸管不可逆直流调速系统由电流和转速两个调节器综合调节,由于调速系统调节的主要量为转速,故转速环作为主环放在外面,电流环作为付环放在里面,这样可抑制电网电压波动对转速的影响,实验系统的组成如图6-8所示。

系统工作时,先给电动机加励磁,改变给定电压的大小即可方便地改变电机的转速。ASR,ACR均有限幅环节,ASR的输出作为ACR的给定,利用ASR的输出限幅可达到限制起动电流的目的, ACR的输出作为移相触发电路的控制电压,利用ACR的输出限幅可达到限制amin和bmin的目的。

当加入给定Ug后,ASR即饱和输出,使电动机以限定的最大起动电流加速起动,直到电机转速达到给定转速(即Ug=Ufn),并出现超调后,ASR退出饱和,最后稳定运行在略低于给定转速的数值上。

四.实验设备及仪器

1.NMCL系列教学实验台主控制屏。

2.NMCL—18组件(适合NMCL—Ⅱ)或NMCL—31组件(适合NMCL—Ⅲ)。

3.NMCL—33组件或NMCL—53组件。

4.NMEL—03A三相可调电阻(或自配滑线变阻器)。

5.电机导轨及测速装置、直流发电机M01。

6.直流电动机M03。

7.双踪示波器(自备)。

五.注意事项

1.三相主电源连线时需注意,不可换错相序。

2.电源开关闭合时,过流保护、过压保护的发光二极管可能会亮,只需按下对应的复位开关SB1、SB2即可正常工作。

3.系统开环连接时,不允许突加给定信号Ug起动电机

4.起动电机时,需把MEL-13的测功机加载旋钮逆时针旋到底,以免带负载起动。

5.改变接线时,必须先按下主控制屏总电源开关的“断开”红色按钮,同时使系统的给定为零。

6.进行闭环调试时,若电机转速达最高速且不可调,注意转速反馈的极性是否接错。

7.双踪示波器的两个探头地线通过示波器外壳短接,故在使用时,必须使两探头的地线同电位(只用一根地线即可),以免造成短路事故。

六. 实验方法

1.按图接线,未上主电源之前,检查晶闸管的脉冲是否正常。

(1)用示波器观察双脉冲观察孔,应有间隔均匀,幅度相同的双脉冲

(2)检查相序,用示波器观察“1”,“2”脉冲观察孔,“1”脉冲超前“2”脉冲600,则相序正确,否则,应调整输入电源。

(3)将控制一组桥触发脉冲通断的六个直键开关弹出,用示波器观察每只晶闸管的控制极,阴极,应有幅度为1V—2V的脉冲。

(4)将Ublr接地,可观察反桥晶闸管的触发脉冲。

2.双闭环调速系统调试原则

(1)先部件,后系统。即先将各单元的特性调好,然后才能组成系统。

(2)先开环,后闭环,即使系统能正常开环运行,然后在确定电流和转速均为负反馈时组成闭环系统。

(3)先内环,后外环。即先调试电流内环,然后调转速外环。

3.开环外特性的测定

(1)控制电压Uct由给定器Ug直接接入,测功机加载旋钮应逆时针旋到底(或直流发电机所接负载电阻RG断开)。

(2)使Ug=0,调节偏移电压电位器,使α稍大于90°,合上主电路电源,调节调压器旋钮,使Uuv,Uvw,Uwu为200V,逐渐增加给定电压Ug,使电机起动、升速,调节Ug使电机空载转速n0=1500r/min,再调节测功机加载旋钮(或负载电阻RG),改变负载,在直流电机空载至额定负载范围,测取7~8点,读取电机转速n,电机电枢电流Id,即可测出系统的开环外特性n=f (Id)。

注:如您选购的产品为NMCL—Ⅲ、Ⅴ,无三相调压器,直接合上主电源。以下均同。

注意,若给定电压Ug为0时,电机缓慢转动,则表明α太小,需后移。

5.单元部件调试

ASR调试方法与实验二相同。

ACR调试:使调节器为PI调节器,加入一定的输入电压,调整正,负限幅电位器,使脉冲前移a£300,使脉冲后移b=300,反馈电位器RP3逆时针旋到底,使放大倍数最小。

4.系统调试

将Ublf接地,Ublr悬空,即使用一组桥六个晶闸管。

(1)电流环调试

电动机不加励磁

(a)系统开环,即控制电压Uct由给定器Ug直接接入,开关S拨向左边,主回路接入电阻Rd并调至最大(Rd由NMEL—03的两只900Ω电阻并联)。逐渐增加给定电压,用示波器观察晶闸管整流桥两端电压波形。在一个周期内,电压波形应有6个对称波头平滑变化 。

(b)增加给定电压,减小主回路串接电阻Rd,直至Id=1.1Ied,再调节NMCL-01挂箱上的电流反馈电位器RP,使电流反馈电压Ufi近似等于速度调节器ASR的输出限幅值(ASR的输出限幅可调为±5V)。

(c)NMCL—18(或实验台主控制屏)的G(给定)输出电压Ug接至ACR的“3”端,ACR的输出“7”端接至Uct,即系统接入已接成PI调节的ACR组成电流单闭环系统。ASR的“9”、“10”端接MEL—11电容器,可预置7μF,同时,反馈电位器RP3逆时针旋到底,使放大倍数最小。逐渐增加给定电压Ug,使之等于ASR输出限幅值(+5V),观察主电路电流是否小于或等于1.1Ied,如Id过大,则应调整电流反馈电位器,使Ufi增加,直至Id<1.1Ied;如Id<Ied,则可将Rd减小直至切除,此时应增加有限,小于过电流保护整定值,这说明系统已具有限流保护功能。测定并计算电流反馈系数

(2)速度变换器的调试

电动机加额定励磁

(a)系统开环,即给定电压Ug直接接至Uct,Ug作为输入给定,逐渐加正给定,当转速n=1500r/min时,调节FBS(速度变换器)中速度反馈电位器RP,使速度反馈电压为+5V左右,计算速度反馈系数。

(b)速度反馈极性判断: 系统中接入ASR构成转速单闭环系统,即给定电压Ug接至ASR的第2端,ASR的第3端接至Uct。调节Ug(Ug为负电压),若稍加给定,电机转速即达最高速且调节Ug不可控,则表明单闭环系统速度反馈极性有误。但若接成转速—电流双闭环系统,由于给定极性改变,故速度反馈极性可不变。

4.系统特性测试

将ASR,ACR均接成PI调节器接入系统,形成双闭环不可逆系统。

ASR的调试:

(a)反馈电位器RP3逆时针旋到底,使放大倍数最小;

(b)“5”、“6”端接入MEL—11电容器,预置5~7μF;

(c)调节RP1、RP2使输出限幅为±5V。

(1)机械特性n=f(Id)的测定

(a)调节转速给定电压Ug,使电机空载转速至1500 r/min,再调节测功机加载旋钮(或发电机负载电阻Rg),在空载至额定负载范围内分别记录7~8点,可测出系统静特性曲线n=f(Id)

(2)闭环控制特性n=f(Ug)的测定

调节Ug,记录Ug和n,即可测出闭环控制特性n=f(Ug)。

8.系统动态波形的观察

用二踪慢扫描示波器观察动态波形,用光线示波器记录动态波形。在不同的调节器参数下,观察,记录下列动态波形:

(1)突加给定起动时,电动机电枢电流波形和转速波形。

(2)突加额定负载时,电动机电枢电流波形和转速波形。

(3)突降负载时,电动机电枢电流波形和转速波形。

注:电动机电枢电流波形的观察可通过ACR的第“1”端,转速波形的观察可通过ASR的第“1”端。

七. 实验报告

1.根据实验数据,画出闭环控制特性曲线。

2.根据实验数据,画出闭环机械特性,并计算静差率。

3.根据实验数据,画出系统开环机械特性,计算静差率,并与闭环机械特性进行比较。

4.分析由光线示波器记录下来的动态波形。

第二篇:直流调速系统基础实验指导

直流调速系统基础实验指导

10.1 直流调速控制系统参数和环节特性的性能测试

10.1.1 晶闸管(SCR)直流调速系统参数和环节特性的测试

一、实验目的

1.熟悉晶闸管直流调速系统的组成及其基本结构。

2.掌握晶闸管直流调速系统的参数测试及反馈环节测定方法和测试条件。

3.学会利用晶闸管直流调速系统中某些环节的现行现象,测定整流装置及测速发电机的特性。

4.了解和掌握晶闸管全控桥直流调速系统装置和各单元环节特性,在环节模型结构正确的情况下测区模型参数,从而得到完全正确的系统数学模型,为计算和校正复杂系统结构与参数做好准备,为进一步分析和调试双闭环系统提供试验参数。

二、实验内容

1.测定晶闸管直流调速系统主电路总电阻 R。

2.测定晶闸管直流调速系统主电路总电感 L。

3.测定直流电动机 - 发电机 - 测速发电机飞轮惯量 GD2。

4.测定晶闸管直流调速系统主电路电磁时间常数 Td。

5.测定直流发电机电动是常数Ce和转矩常数 CT。

6.测定晶闸管直流调速系统几点时间常数 Tm。

7.测定晶闸管触发及整流装置特性 Ud =?(Uct)。

8.测定测数发电机特性 UTG =?(n)。

三、实验设备

1.晶闸管直流调速系统装置

2.直流发电机 - 直流电动机 - 测速发电机组

3.三项1:1隔离变压器,三相调压器及平波电抗器

4.直流电压表

5.直流电流表

6.双踪慢扫描示波器

7.滑动变阻器

8.万用表

四、实验系统组成和工作原理

晶闸管直流调速系统实验装置由三相调压器、三相1:1整流变压器、晶闸管整流调速装置,平波电抗器和电动机-发电机等组成。

本实验中,整流装置的主电路为三相桥式,采用三相1:1隔离变压器为安全装置。控制回路直接由给定电压Ug为触发器的移相控制电压Uct。改变Ug的大小可改变控制角α,从而获得可调的直流电压和转换,满足实验要求。其系统原理图如图10.1.1所示。

五、实验方法

1.电枢回路总电阻R的测定

电枢回路的总电阻R是环节结构模型中预知的参数,包括电动机电枢电阻Ra,平波电抗器的电流电阻RL和整流装置的内阻Rn,即

为能准备测出晶闸管整流装置的电源内阻,通常采用伏安比较法来测定电阻。其实验电路如图 10.1.2 所示。

系统连接完成后,测试时应注意调节 RP1 、RP2电阻负载至最大,电动机不加励磁,并使电动机堵转。合上开关 S1、S2、S3,让系统通电,调节 Ug使整流装置输出电位Ud=(30%~70%)US(U1可为110V),然后调节RP2,使电枢电流为(80%~90%)IN,读取电流表A和电压表V2的数值各为I1、U1,则整流装置的理想空载电压为

调节Rp1使之与RP2近似,使电流表读数为40% IN,断开开关S2,在Ud不变条件下读A和V2的数值为I2、U2,则

由式( 10.1.2)和式( 10.1.3),消去 Ud0,可得出电枢回路总电阻 R,即

若把电动机两端短接,重复上述过程,可得

则电动机的电枢电阻为

同样短接平波电抗器 L 的两端,可测得电抗器的直流电阻 RL,即

此时,直流装置的电源内阻 Rn 为

为了减少由于非线性和接触电阻等原因造成的误差,可采取改变整流装置输出电压 Ud 在 UN 的 30% ~70%范围内,重复多次上述参数测量,然后求平均值。

2.电枢回路电感 L 的测定

点数电路总电感 L 包括电动机的电枢电感 La ,平波电抗器 LL 和整流变压器漏电感 LB ,由于 LB 数值很小,可忽略,股电枢回路的等效总电感为

电感的数值可用交流伏安法测定。电动机应加额定励磁,并使电动机堵转,实验电路如图 10.1.3 所示。

再合上 S1 前调压变压器要复零。合上 S1 ,调节调压变压器的输出电压,使电枢电流 Ia = 50%IN 。合上 S2 ,调节 RP ,是励磁电流为电机额定励磁电流。用电压表和电流表分别测出通入电流电压后电枢两端和电抗器上电压值 Ua 和 UL 及电流 I ,从而得到交流阻抗 Za和 ZL 。计算出电感值 La和LL

3.直流电动机 - 发电机 – 测速发电机组合飞轮惯量GD2的测定

电力拖动系统的运动方程式为

式中,Te为电动机的电磁转矩,单位为N?m;TL为负载转矩,空载时即为空载转矩TO,单位为N?m;n为电机转速,单位为r∕min。

电机空载自由停车时,Te=O,TL=TO,运动方程式为

式中,GD2的单位为N?m2;TO可由空载功率PO(单位为W)求出,即

dn∕dt可由自由停车时所得曲线n=f(t)求得。其实验电路如图10.1.4所示。

实验时,起动电动机前需加额定励磁。将电动机由空载起动至稳定转速后,测取电枢电压Ud和电流IO,以及稳速值nO。然后断开Ug,同时用光线示波器记录n =f(t)曲线(见图10.1.5,图中斜虚线为n =no的切线),即可取某一转速时的TO和dn∕dt。由于空载转矩不是常数,可由转速n为基准,选择若干个点,测出相应的TO的dn∕dt,以求出GD2的平均值,并将数据记录于表10.1.1和表10.1.2中。

4.主电路电磁时间常数的测定

用电流波形法测定回路电磁时间常数Td,由于回路存在电感,当电枢回路突加给定电压时,电流id按指数规律上升,即

其电流变化曲线如图10.1.6所示。当t=Td时,有

实验电路如图10.1.7所示。电动机不加励磁,调节Ug和Rp使电动机电枢电流为(50%~90%)IN。然后保持Uct不变,突然合上主电源开关,用光线示波器拍摄id=f(t)的波形。由波形图上测量出当电流上升至63.2%稳定值时的时间,即为电枢回路的电磁时间常数Td。

5.电动机电动势常数Ce、转矩常数CT的测定

将电动机加额定励磁,使之空载运行。改变电枢电压Ud,测得相应的n,即可计算出Ce,即

式中,Ce的单位为V/(r/min)。

转矩常数(额定磁通时)CT的单位为N?m/A,可由Ce求出

6.系统机电时间常数Tm的测定

系统机电时间常数Tm可由下式计算

由于TM>>Td,因此也可以近似地把系统看作一阶惯性环节,用转速上升曲线亦可求出Tm,即

当电枢突加额定电压,转速n按指数规律上升。当n达到63.2%稳定值时,所经过的时间即为拖动系统的机电时间常数。测试时,电枢回路中附加电阻应全部切除,突加给定电枢电压,用光线示波器拍摄过渡过程曲线n=f(t),如图10.1.8所示,即可求出Tm。

7.晶闸管触发及整流器装置输入、输出特性Ud=f(Uet)和测速发电机特性UTG=f(n)的测定及触发放大器系数Ks的测定。

实验电路图如图10.1.9所示。

电动机加额定励磁,逐渐增加触发装置的控制电压Uct,分别读出Uct,UTG,Ud,n对应数据若干组,并将数据记录于表10.1.3中,即可描述出特性曲线Ud=f(Uct),UTG=f(n)。

由Ud=f(Uet)曲线,可求出晶闸管整流装置的放大倍数曲线

六、实验报告

1.作出实验所得各种曲线,计算有关参数。

2.由Ud=f(Uet)特性,分析晶闸光的非线性现象。

3.按所算参数导出各环节传递函数。

4.电动机静止时测Ra应注意什么?

5.电动机运行时,如何判断电流的连续与断续?

七、实验注意事项

1.为防止电枢过大电流冲击,增加给定应缓慢,且每次起动前应调至零位,以防过流。

2.电动机堵转时,大电流测量的时间要短,以防止电动机过热。

3.实验中应使Ud、Id波形连续,避免进入不连续区。

4.由于装置处于开环状态,电流和电压有可能波动,可取平均值。

10.1.2 晶闸管(SCR)直流调速系统主要单元调试

一、实验目的

1.熟悉直流调速系统主要单元部件的工作原理及调速系统对其提出的要求。

2.掌握直流调速系统主要单元的调试步骤和测试方式。

二、实验内容

1.调节器(ASR、ACR)的调试。

2.电平检测器(DPT、DPZ)的调试。

3.反向器(AR)的调试。

4.逻辑控制器(DLC)的调试。

三、实验设备

1.万用表

2.双踪慢扫描示波器

3.通用实验板

4.直流电流表

5.多路直流稳压电源

6. ±15V给定电源

四、实验系统组成

1.速度调节器(ASR)的原理图见附录图6。

2.电流调节器(ACR)的原理图见附录图7。

3.电平检测器DPT(转矩极性鉴别器)的原理图见附录图9。电平检测器DPZ(零电流检测器)的原理图见附录图10。

4.反向器(AR)的原理图见附录图8。

5.逻辑控制器(DLC)的原理图见附录图11。

五、实验方法

1.速度调节器ASR的调试,其原理图见附录图6。

接上±15V电源后,用万用表检查电路工作是否正常。

⑴调零:将ASR输入端接地,串联反馈网络中电容短接,使ASR为P调节器,调节电位器,使ASR输出为零。

⑵调节限幅:将反馈电容器短接线去掉,使ASR为PI调节器。加入一定的输入电压,调整正、负限幅电位器使输出正负最大值≥±5V为所需的数值。

⑶测定输入输出特性:将反馈网络中C电容短接,向ASR输入端逐渐加入正、负电压,测出相应输出电压,直至输出限幅值,并画出曲线。

⑷观察PI特性:拆除反馈网络中C两端短接线,输入端突加给定电压。用慢扫描示波器观察输出端电压变化规律。改变调节器的放大倍数及反馈电容C,观察输出端电压变化,反馈电容数值可在5~7μF内变化。

六、实验报告

简述各控制单元的调试要点,并附原理图。

七、实验注意事项

1.在实验板上安装连接元件时应注意安装正确、可靠,只许在触发电路移相可靠后,才能合主电路电源。

2.系统在未接电流负反馈时,不允许突加给定电压起动电动机,每次起动时必须缓慢增加给定电压,以免产生过大的冲击电流。

3.如使用MOS器件,防止静电击穿,在安装调试时应注意电源极性。

10.1.3 单闭环直流调试系统性能的研究

一、实验目的

1.掌握单闭环直流条数系统工作原理、结构组成及测试方法。

2.研究直流调速系统中速度调节器ASR的工作及其对系统静特性的影响。

3.分析电流截止负反馈在本系统中的作用及整定方法。

二、实验内容

1.晶闸管整流电路的测试。

2.测定调速系统的开环机械特性。

3.测定调速系统静特性。

4.在空在转速相等的条件下,比较开环机械特性与闭环静特性的静差率。

5.检验电流截止负反馈引入前后,在突加给定起动时的电流Id和转速n的波形。

三、实验设备

1.晶闸管直流调速实验装置

2.直流电动机—发电机测试机组

3.滑动变阻器

4.平波电抗器

5.万用表

6.双踪示波器

7.直流电流表

四、试验系统的组成与工作原理

实验原理图如图10.1.10所示。通过同轴相连的发动机-发电机测速电机机组上的TG来检测电动机的转速。TG的信号经FBS输出Ufn加到ASR输入端,并加转速给定电压Un*综合。ASR的输出作为GT的控制电压Uct,由此组成转速半闭环系统。由于ASR采用单纯比例环节,增加其放大系数,既可提高系统的静特性硬度。Ui从主电路中电流负反馈环节取出,用于防止电流过流。改变Un*即可调整电动机的转速。

五、实验方法

1.主电路调整和测试、

触发电路的调试是在三相电源相位校队正确后,用双路示波器观察触发电路单、双脉冲是否正常。如有异,用示波器观察锯齿波,并逐个调整斜率电位器,使三相斜率尽可能一致。观察6个触发脉冲,应间隔均为60º。调整转速给定信号Un*,使控制电压Uct=0时的触发控制角α=90º。此时即可正常工作。改变Uct即可得到α=f(Uct)的曲线。

2.测定系统开环机械特性

电动机运转时,应先将发电机负载电阻RL放在最大值,然后调节RL,使电枢电流由空载电流逐渐增至额定电流。逐渐切除负载电阻RL,记录几组电动机从额定电枢电流至空载时的Id和n数值,在空载点同时对负载发电机供以直流电源。开始使RL为最大,然后调节RL,使电枢电流由空载减少至零。此时转速达到理想转速。记录几组Id和n的数值,据此可绘出开环机械特性。

3.测定转速单闭环直流调速系统静特性

⑴测定转速反馈信号的极性,使其与给定信号极性相反,构成负反馈。让电动机开环运行,缓慢增加U*n,使Ufn近似U*n时测出转速反馈系数α的值。

⑵调整运算放大器,使其工作在线性放大区域。当放大器的输入端电压为零时,用调零电位器放大器输出调节为零。当输入端加上足够大的给定信号U*n时,调节上、下限幅电位器,使其最大输出限幅值为已经设定的允许值。正确调整放大器的正、负输出限幅值,是调速系统正常工作的必备条件之一。

⑶在保证接入正确的反馈信号前提下,将速度调节器和转速反馈环节接入系统。调节KP=10~20,起动电动机,缓慢增加给定电压,使电动机稳定运行在与开环机械特性相同的空载处。记录此时的Ud和α的值。然后根据测开环特性的方法,记录12~8组Id和n的数值,填入表10.1.4中,并绘制其特性曲线。

⑷增设电流负反馈环节,用实验的方法验证当截止负反馈起作用时的特性曲线,并比较当没有引入负反馈环节时的转速与电流的关系。在保证电流反馈极性正确的条件下,逐步增加U*n,使Ud0=(50%~70%)UN,然后改变负载电阻的大小,调节电枢电流为IN附近,在调节电位器RP4,使转速明显下降。此时KRP1Id>Um,引入了电流负反馈环节,K为电位器RP1的分压系数,UZ为稳压二极管VZ的击穿电压。用慢扫描示波器记录突加给定电压U*n时的电枢电流Id与转速n的波形曲线。

六、实验报告

1.绘制实验所得静特性数据记录表格及特性曲线,并进行比较分析。

2.ASR接入与不接入时,如何确定U*n的极性?

3.ASR的放大系数KP的大小对系统的动稳态有何影响。

4.系统调试的心得体会。

七、思考题

1.系统在开环、有静差与无静差闭环工作时,ASR各工作在什么状态?

2.要得到相同的空载转速n0,亦即要得到整流装置相同的输出电压U,对于有反馈与无反馈调速系统,哪个情况下给定电压要大些?为什么?

3.在有转速负反馈的调速系统中,为得到相同的空载转速n0,转速反馈的强度Ufn对U*n有什么影响?

10.2 双闭环晶闸管不可逆直流调速系统的特性测试

一、实验目的

1.了解双闭环不可逆直流调速系统的原理、组成及各主要单元的原理。

2.掌握双闭环不可逆直流调速系统的调试步骤、方法及参数的整定。

3.学会分析调节参数对系统动态性能的影响。

二、实验内容

1.测定电流反馈系数β,转速反馈系数α,整定电流保护动作值。

2.测定开环机械特性及高、低速的完整的系统闭环静特性n=f(Id)。

3.测定开环控制特性n=f(U*n)。

三、实验设备

1.晶闸管直流调速系统实验装置

2.直流电动机―发电机―测速电机组

3.滑动变阻器

4.平波电抗器

5.直流电流/电压表

6.万用表

7.光线示波器

8.双踪慢扫描示波器

四、实验系统组成及工作原理

本系统由电流环(FBC+FA)及转速环组成(FBS),其反馈信号分别在两个调节器上综合调节。由于调速系统调节的主要参数为转速,故转速环作为主环放在外面,电流环作为副环放在里面。这样可以抑制电网电压波动对转速的影响,其实验原理如图10.2.1所示。

系统工作时,先给电动机加励磁。改变给定电压U*n的大小即可改变电动机的转速。ASR与ACR均有限幅环节。ASR的输出U*i作为ACR的给定。利用ASR的输出限幅,可达到限制最大允许起动电流的目的。ACR的输出作为移相触发电路GT的控制电压Uct。利用ACR的输出限幅可达到限制αmin(βmin)的目的。当加入给定电压U*n后,ASR即饱和输出,使电动机以限定的最大起动电流加速起动,直到电动机转速达到给定转速(即Ufn=U*n),并在出现超调后ASR退出饱和,最后稳定运行在略低于给定转速的数值上。

五、实验方法

1.双闭环直流调速系统调试原则

⑴先单元,后系统。应先将各单元的特性调整好,然后才组成系统。

⑵先开环,后闭环。即先使系统能正常开环运行,然后确定电流和转速均为负反馈时组成闭环系统。

⑶先内环,后外环。及先调试电流内环,后调试转速外环。

2.开环外特性电阻性负载的测定

⑴把电流负反馈信号和转速负反馈信号断开,让系统处于开环状态。此时在测试开环系统外特性时,可省去ASR、ACR。

⑵控制电压Uct由给定U*n直接接入,直流发电机接负载电阻RPL。

⑶逐渐增加给定电压U*n,使电动机起动、升速,调节U*n和RPL,使电动机电枢电流Id=IN,转速n=nN。

⑷改变负载电阻RPL,即可使电动机从空载至额定负载,期间取12~8点,并将数据记录于表10.2.1中,测出系统的开环外特性n=f(Id)。

3.系统调试

本系统采用两个PI调节器作为ASR和ACR。调试时,首先应保证U*i与Ufi、U*n与Ufn极性相反,形成负反馈调速系统,并限制U*n电平在10V以内。

ASR和ACR调零,控制系统按开环接线。ASR和ACR的反馈回路电容短线,形成低放大倍速的比例调节器。调节器的反馈输入端接地,分别调节ASR和ACR的调零电位器,是给定为零时输出为零。

调节器的输出限幅值的整定。ASR和ACR的输出限幅值影视结构而定,一般ASR不大于±9V,ACR的值视负载而定。对电动机负载,触发器的总偏置电压初整定值应为Uct=0, α=90º,Ud=0V,故根据触发器GT的移相特性,可算出αmin=15º~13º时ACR输出的限幅整定值

式中,KGT为触发器的放大系数,单位为(º/V)。

⑴电流环调试(电动机不加励磁)

①系统开环,主电路接入电阻Rpm,并调至最大,逐渐增大给定电压U*n,用示波器观察晶闸管整流桥两端的电压波形。在一个周期内,电压波形应有6个对称波头平滑变化。

②增加给定电压U*n,减少回路电阻Rpm,直至Id=1.17IN,在调节电流负馈电位器,实际电流负反馈电压Ufi近似于速度调机器ASR的输出幅值。继续减少Rpm,使Id=1.4IN,调整过程保护电位器,使过流保护动作。

③系统中接入已接成PI调节器的ACR组成的电流单闭环系统。逐渐增加给定电压U*n,使之等于ASR输出限幅值。观察主电路电流是否≤1.21N,如果Id过大,则应调整电流负反馈电位器,使Ufi增加,直至Id ≤IN,则可将Rpm减少直至切除。此时Id应增加有限,小于过流保护整定值。这说明系统已具有限流保护功能。测定Ufi并计算电流反馈系数β=Ufi/Id。

⑵速度环调试(电动机加额定励磁)

①ACR接成PI调节器,并接入系统,ASR不接,速度开环。U*n作为ACR输入给定,逐渐加负给定U*n,当转速n=1500γ/min时,调节FBS上电位器RP3使速度反馈电压Ufn近似于ASR输出限幅值(﹣6V)左右。计算反馈系数α=

② 速度反馈极性判断:

系统开环,加U*n使电机旋转。然后接入反馈。如n升高,则极性有误;如n下降,则极性正确,按要求接对极性。

4.系统特性测试

将ASR,ACR均接成PI调节器接入系统,形成双闭环不可逆直流调速系统。机械特性n=?(Id)的测定:

⑴调节转速给定电压U*n及发电机负载电阻RPL,使Id=IN,n=nN。改变负载电阻,在空载额定范围内,取12~8点,即可测出系统静特性曲线n=?(Id)。

⑵降低给定u*d,使Id=IN,分别测试n=1000γ/min,n=500γ/min时的静特性曲线。

⑶闭环控制特性n=?(U*n)的测定。

调节Id=IN,n=nN。然后,逐渐降低U*n,在nN到n0之间取12~8点,即可得到闭环控制特性,n=?(U*n)。

5.系统动态波形的观察

用双踪慢扫描示波器观察动态波形。用光线示波器记录动态波形。在不同的调机器参数下观察,记录下列动态波形:

⑴突加给定起动时,电动机电枢电流波形和转速波形。

⑵突加额定负载时,电动机电枢电流波形和转速波形。

⑶突降负载时,电动机电枢电流波形和转速波形。

六、实验报告

1.据实验数据,画出闭环控制特性曲线,n= ?(U*n)。

2.据实验数据,画出高、中、低速的闭环机械特性n= ?(Id),并分别计算静差率。

3.据实验数据,画出系统开环机械特性,n= ?(Id),计算静差率,并与闭环机械特性进行比较。

4.在闭环情况下,电流环的最大动态,稳态电流有哪些参数决定?

5.分析由光线示波器记录下来的动态波形。

七、实验注意事项

1.双踪示波器的两个探头应保证两地线电位相同。

2.系统开环运行时,不能突出给定电压,应逐渐增加给定电压。

3.只有当主回路具有限流特性后,才允许主回路串联电阻全部切除和突出电压。当不加励磁时,电动机通过额定电流时间不能太长。

10.3 直流脉宽调速控制系统的性能测试

10.3.1 MOSFET双闭环可逆直流脉宽调速系统

一、实验目的

1.掌握直流脉宽调速控制系统的组成、原理及各单位主要单元部件的工作原理。

2.熟悉直流PWM专用集成电路SG3525的组成、功能与工作原理。

3.熟悉H型PWM变换器的各种控制方式的原理与特点。

4.掌握双闭环可逆直流脉宽调速系统的调试步骤、方法及参数的整定。

二、实验内容

1.PWM脉宽调制器SG35258性能测试。

2.控制单元调试。

3.系统开环调试。

4.系统闭环调试。

5.系统稳态动态特性测试。

6.H型PWM变换器不同控制方式时的性能测试。

三、实验设备及仪器

1.MOSEFT直流调速系统实验装置

2.电动机-发电机-测速发电机组

3.环线变阻器

4.直流电流、电压表

5.万用表

6.双踪慢扫描示波器

7.光线示波器

四、试验系统的组成和工作原理

双闭环脉宽调速系统原理图如图10.3.1所示。系统电路图如图10.3.2所示。图中可逆PWM

变换器主电路采用MOSFET所组成的H型机构形成,UPW为脉宽调制器,DLD为逻辑延时环节,GD为MOWFET驱动电路,FA为瞬时动作过流保护。

五、实验方法

1.SG3525脉宽调制器性能测试

分别连接双极可逆PWM变换器主电路的主电源,隔离驱动G1~G4,S1~S4,b1,b2,过流保护а1,а2的连接线,SG3525的“9”脚输入端“3”接U*n,接通控制系统电源(PWM不加电源)。

⑴用示波器观察SG3525“5”脚振荡器GT端的电压波形,记录波形的周期、幅度(需记录S1开关“通”、“断”两种情况)。

⑵S5设置为“0”V,即U*n=0。用示波器观察“13”脚电压波形,调节电位器Rp3,使方波占空比为50%。S5设置为给定,分别调节Rp﹢和Rp﹣,记录“13”脚输出波形的最大和最小占空比,并分别记录S2接通和断开两种情况。

⑶软起动功能的测试:断开系统电源,给定U*n为0V,用示波器观察“13”脚,合上系统电源时,电压输出占空间比从小到50%所需的时间。

2.控制电路的测试

⑴逻辑延时时间的测试

S5设置为0V,即U*n=0,用示波器观察倒相电路b1和b2端的输出波形,并记录延时时间Td。

⑵同一桥壁上下管子驱动信号死区时间的测试

分别短接VT2、VT4的D、S极两端,用双踪慢扫描示波器分别测量VT1GS~VT4GS的死区时间,并记录。

注意,测试完毕后,立即拆除VT2、VT4的D、S极两短接线。

⑶过流保护电路的测试

断开电路а2以及给定U*n至“3”端的连接,连接给定U*n和过流保护其输入端“а1”,用示波器观察SG3525“13”脚的波形,S4连接正给定,S5连接给定输出,从0V起调节Rp﹢,记录当过流保护告警,发光二极管亮时“а1”的端电压,此时SG3525”13”脚输出应恢复正常。

测试完毕后,断开给定U*n至“а1”端的连接,恢复а1连接和U*n至“3”的连接。

⑷启动限流的测试

断开整流电路E点,并在滤波电容两端接入直流电压表(量程为300V),整流桥交流两端接组合隔离调压器。合上电源,缓慢提高交流电压输出,当直流电压Ud增大到200V左右时继电器应吸合,并记录继电器吸合时的直流电压Ud(若Ud ≥240V仍无动作,则应排除故障)。

3.开环系统调试

断开主电源开关,逆时针调节电源调压器到0V输出,恢复连接PWM,H桥直流电源,在D1、D2之间接入一负载电阻(选用250~300Ω可变电阻器),并调节至最大。

⑴电流反馈系数的测试

合上主电源开关,调节交流电压输出至200V左右用示波器观察D1、D2的波形,将S4扳至“正给定”,调节Rp﹢电位器,使D1、D2的输出波形占空比为90%。

断开主电源开关,把示波器的探头接到а1、а2端,合上主电源,调节D1、D2端的可变电阻器,使а1、а2端之间的波形幅度等于1.3V。

调节RPF电位器,使4端的输出电压为2V左右。

把S4开关扳至“负给定”,调节RP﹣电位器,使D1、D2电压输出占空比为10%,可测出反向时的电流反馈系数,并比较正、反向的电流反馈系数是否接近。

⑵速度反馈系数的调试

断开主电源,应逆时针调节调压器输出为0V,断开D1、D2所接的电阻,接入直流电动机M,电动机加上励磁。

将S4开关扳至“正给定”,同时逆时针调节RP﹢电位器给定为0V,合上主电源,调节交流电压输出至220V左右。调节RP﹢电位器,使电动机转速逐渐升高,并达到1500γ/min,调节FBS的反馈电压器Rpf,使速度反馈电压为2V。

⑶系统开环机械特性测定

参照速度反馈系数调试的方法,使电动机转速达到1500γ/min,改变直流发电机负载电阻RPL,在空载到额定负载范围内测取8~10点,记录相应的转速n,转矩T和直流发电机电枢电流Id。

调节RP﹢,使n=1000γ/min和500γ/min,做同样的记录,可得到电动机在中速和低速的机械特性。

断开主电源,将S4开关拨向“负给定”,然后按照以上方法,测出系统的反向机械特性。

4.闭环系统调试

按图10.3.2接线。

⑴速度调节器的调试

①调节ASR的反馈电位器及RPs3,使放大倍数最小。

②调整积分电容Cs。

③调节ASR的限幅电位器RPs1,RPs2使输出限幅为±2V。

⑵电流调节器的调试

①调节ACR的反馈电位器RPc3,使放大倍数最小。

②调整积分电容Cc。

③将S5开关扳向“给定”,S4开关扳向“正给定”,调节Rp+电位器,使ACR输出正饱和,调整ACR的正限幅电位器RPc1,用示波器观察SG3525“13”脚的脉冲,不可移出范围。

将S5开关扳向“给定”,S4开关扳向“负给定”,调整RP-电位器,使ACR输出负饱和,调整ACR的负限幅电位器RP-,仍用示波器观察SG3525“13”脚的脉冲,不可移出范围。

5.系统静特性测试

⑴机械特性n=f(Id)的测试

S5、S4开关设置“正给定”,调节RP+电位器,逐渐使电动机空载转速至1500r/min,再调节发电机负载电阻RPL,在空载至额定负载范围内,分别记录n、Id的数值8~10点,可测出系统正转时的静特性曲线n=f(Id)。

将S5、S4开关设置“负给定”,调节RP-电位器,逐渐使电动机空载转速至1500r/min,再调节发电机负载电阻RPL,在空载至额定负载范围内,分别记录n、Id的数值8~10点,可测出系统反转时的静特性曲线n=f(Id)。

⑵闭环控制特性n=f(U*n)的测定

S5、S4开关设置“正给定”,调节RP+电位器,记录U*n和n,即可测出闭环控制特性n=f(U*n)。

6.系统动态波形的观察

用双踪慢扫描示波器或光线示波器观察和记录在不同的调节器参数下的动态波形:

⑴突加给定起动时,电动机电枢电流波形和转速波形。

⑵突加额定负载时,电动机电枢电流波形和转速波形。

⑶突降额定负载时,电动机电枢电流波形和转速波形。

注:电动机电枢电流波形测ACR的AC2端。转速波形测ASR的AS1端。

六、实验报告

1.根据实验数据,列出SG3525的各项性能参数、逻辑延时时间、同一桥臂驱动信号死区时间、起动限流继电器吸合时的直流电压值等。

2.列出开环机械特性数据,画出对应的曲线,并计算出满足s=0.05时的开环系统调速范围。

3.根据实验数据,计算出电流反馈系数β与速度反馈系数α。

4.列出闭环机械特性数据,画出对应的曲线,计算出满足s=0.05时的闭环系统调速范围,并与开环系统调速范围比较。

5.列出闭环控制特性n=f(U*n)数据,并画出对应的曲线。

6.画出下列动态波形:

⑴突加给定时,电动机电枢电流波形和转速波形,并在图上标出超调量等参数。

⑵突加与突减负载时,电动机电枢电流波形和转速波形。

7.试对H型变换器的优缺点以及由SG3525控制器构成的直流脉宽调速系统的优缺点及适用场合作出评述。

8.对实验中感兴趣现象的分析、讨论。

9.实验的收获、体会与改进意见。

七、注意事项

1.接入ASR构成转速负反馈时,为了防止振荡,可预先调节ASR放大器减至最小,并同时接入反馈电容。

2.测取静特性时,须注意主电路电流不得超过电动机的额定值。

3.系统开环连接时,需把负载断开,以免带载起动。

4.系统开环连接时,不允许突加给定信号(U*n)起动电动机,同时输入交流主电源时,应尽量可能从OV起调。

5.改变线路时,必须关断总电源,并使给定为零。

6.实验时,需要特别注意起动限流电路是否工作,否则会烧坏器件。

7.双踪示波器同时使用两探头时,必须保持两探头同电位,以免造成事故。

八、思考题

与采用晶闸管的移相控制直流调速系统相比,试归纳采用自关断器件的脉宽调速系统的优点。

10.3.2 微机控制的全数字直流调速装置的参数设定与运行

一、实验目的

1.掌握直流全数字调速装置的参数设定方法。

2.掌握直流全数字调速装置的组态和运行方式

二、实验内容

1.直流全数字调速系统接线与参数设定。

2.动态参数优化与设定。

3.直流全数字调速装置的速度控制。

三、实验设备和仪器

1.电压给定实验板

2.数字量给定实验板

3.直流调速实验板

4.直流电动机组

5.示波器

6.万用表

7.滑线电阻R:电流>1A,阻值>500

8.固定电阻R:电流>1A,阻值>200

四、直流调速装置实验板

直流调速装置实验板上安装了西门子公司的6RA24全数字直流调速装置,它与电压给定、数字量给定等实验板连接后,可进行直流电动机的全数字直流控制实验。采用6RA24数字直流调速装置并用PLC或单片机作为信号控制,能构成各种自动化系统,以适应社会发展的需要。

1.基本构成

SIMREGK6RA24系统整流装置为三相交流电源直接供电的全数字控制装置,其结构紧凑,可用于直流电机电枢和励磁供电,实现调速控制。其输出容量范围为15~1200A,运行方式可选择单象限或无环流四象限运行,并可进行调磁调速。6RA24全数字控制系统其基本结构为:

⑴功率部分

电枢励磁回路的功率部分为电绝缘的晶闸管模块,其散热器不带电。

①电枢回路:单项限工作装置采用三相桥式电路;四象限工作装置采用反并联三相全控桥,无环流工作方式。

②励磁回路:采用单相半控桥电路。

⑵软件结构

由高效能的16位微处理器承担所有调节和传动控制功能,在软件中通过参数构成的程序块来实现,其具有4个模拟量输出口(双极性量或绝对值),6个功能可设置的开关量输入口,4个开关量输出端,并具有斜坡函数发生器,限幅电路,触发角控制系统,多个PI调节器,自由软件模块的输入和输出等程序,并可对运行状态,电机温升,晶闸管温升,报警存储等综合量进行监测,还可利用2只串行接口按USS-通信协议与自动化系统通信(上位机)。

①电枢调节系统:能构成双闭环系统。在转速,电流双闭环的基本结构上另配以工艺调节器和斜坡函数发生器等以满足调速要求。

②磁场调节系统:采用反电动势,励磁电流双环结构。

以上调节系统只要按工艺要求,配置适当的外设即可与6RA24构成全数字直流调速系统。具体参数值和设定量可参阅6RA24使用手册。

2.参数设定操作

参数设定基本操作区位于控制板的右下方,由五个七段数码管,三个位于数码管上方的发光二极管和三个按键组成,如图10.3.3所示。

⑴按键功能

选择键:用于参数编号和参数数值显示之间的切换;

用于故障复位。

增键:在参数模式用于选择一个更大的参数编号;

在数值模式用于增大所选择和显示的参数值;

用于增大有指数参数的指数。

减键:在参数模式用于选择一个较小的参数编号;

在数值模式用于减少参数值以及有指数参数的指数。、

⑵发光二极管功能

BB:准备运行,变流器在“等待允许运行”状态时,绿色发光二极管亮。

B:运行,变流器处于“转矩方向开放”状态时,黄色发光二极管亮。

ST:故障,变流器处于“故障”状态时,红色发光二极管灯亮;有报警信号时,二极管闪烁。五个七段数码管用于显示被显示量。

五、实验方法

1.接线

接线图如图10.3.4所示,QS1用于控制“电枢回路”三相交流电源,连6RA24的1U1,1V1,1W1端。QS2用于控制“励磁回路”单相交流电源进线(380V),接3U1,3W1端。QS3用于控制“控制回路”单相交流电源(220V)接109,110端。1C1,1D1接电流电动机电枢绕组,3D,3C接电流电动机励磁线圈,103(或102,或101),104端接测速电动机的输出电压,反馈转速实际值(端子103,102,101分别对应8~25V,25~80V,80~250V输入电压值)。RP1电位器作为电压给定输入,接入2,4,5端子。端子37,38,39,40与34间分别接按钮,作为启动/停止,运行允许,固定转速(数值由软件输入参数确定),反转信号控制。

2.参数设定

闭合开关QS1、QS2、QS3,进行控制对象参数的输入。

按“选择”键和“增”键,使数码管显示PO51,再按“选择”键和“增”键,使数码管显示40,则完成了将PO51设定为40(PO51=40)的操作。下面可以采用同样方法改变装置内相应参数,开始参数的设置。

⑴电机参数:P100=1.6 电枢电流额定值(A)

P100=220 电枢电流额定值(V)

P102=0.11 磁场电流额定值(A)

P114=10 电机热时间常数(s)

⑵进线电源:P071=380 电机进线电源电压(V)

⑶速度反馈:P083=1 测速发电机反馈

P706=10 最高转速时反馈电压(V)

P708=30 测速发电机端子接至103(范围8~25 V)带符号输入

⑷磁场数据:P082=002 不弱磁,运行至07或更高状态时,经P258参数设定的时间后,自动减至由P257设定的励磁电流

P258=2 满磁时间(s)

P257=20 系统启动后,励磁电流取额定励磁电流的20%

⑸电流、转速极限

P171=100 转矩方向Ⅰ的电流极限(%)

P172=﹣100 转矩方向Ⅱ的电流极限(%)

P180=100 转矩方向Ⅰ的转矩极限(%)

P181=﹣100 转矩方向Ⅱ的转矩极限(%)

⑹斜坡函数发生器

P303=10 上升时间1(s)

P304=10 下降时间1(s)

P305=2 起点圆弧(s)

P306=2 终点圆弧(s)

⑺定义正、反转指令运行(开关选择)

P656.00=3

P655=3

P657=244 引入反号器

P762=65 选择40号端为反转指令

P628.00=242 二路指令,接入总给定回路

⑻选择固定值转速运行方式(开关选择)

P761=17 选择39号端为固定转速运行方式的指令信号

P401=10 固定输入给定量(%)(为额定转速10%)

⑼模拟量输出口信号监视

P740=190 选择14号(参考点15)显示斜坡函数发生器的输出信号

P741=0 带符号信号输入

P742=0 信号滤波时间为0

P743=0 偏置为0

P744=10 规格化

⑽开关量输出口信号监视

P770=0000 端口输出没有取反

P771=5 选择46号端口的信号为准备(工作状态01)

参数设置完毕后,将P501设为00,运用选择键使数码管处于P000显示状态下。

3.电动机运行

合上QS4空气开关,在数码管显示P000=07状态下,按下SB14按钮,主接触器KM动作,数码管显示P000=1.1。

按下SB15按钮,调速系统发出使能信号,数码管显示P000=Ⅰ或Ⅱ,系统等待起动。

正转:旋转Rp1电位器逐渐增加给定电压,电动机正转升速(若测试电压为正反馈,须将测速发电机极性反接)。

反转:将Rp1电位器的输出电压回复至零,按下SB17,再将Rp1电位器逐渐增加给定电压,电动机反转升速。

爬行:按下SB16,电动机按P401给定值低速爬行。

电动机运行结束,断开SB16、SB17按钮,在断开SB15按钮,最后断开SB14按钮,并把全部空气开关断开。

4.信号检测

在电动机正反转运行时,用万用表直流电压档测量14,15端口的电压,监视斜坡函数发生器输出的信号的变化。

再按下SB15后,用万用表直流电压档测量46和47端口的电压,监视系统状态的变化。

5.动态参数调整

动态参数调整有两种方法,一种是系统制动优化,另一种是手动优化。

⑴自动优化

用P051=25,26,27,28自动优化(参考6RA24使用手册)。

⑵手动优化

当自动优化失败时,可改用手动优化,具体参数为:

速度调节器为P220~P229;

电流调节器为P153~P157。

动态参数调整时,可用示波器监控转速或电流波形。配合相关工艺附加板,电机接口进行电机升温、电刷长度、电机风机空气流量、轴承状态监控便能满足一般直流电动机调速系统的要求。

实验完毕后,断开按钮SB16、SB17,再断开按钮SB15,最后断开按钮SB14,使交流接触器线圈断电,切断三相电源,并切断空气开关QS1~QS4。

六、实验报告

1.运用所设定的参数值画出系统的结构图。

2.比较模拟控制与全数字控制直流调速装置的控制方法和功能。

10.3.3直流控制系统的仿真

一、控制系统计算机仿真的优点

⑴优化设计:能在系统建立之前预测系统的性能和参数,以使所设计的系统达到最优指标。

⑵经济性:对于一个大型系统,直接试验成本十分昂贵,采用仿真实验的方法,成本大大降低。

⑶安全性:对于某些系统直接实验往往是实验的和不容许的。

二、双闭环调速系统仿真模型的建立

双闭环调速系统的动态结构图可参见教材有关章节,其电流环的动态结构如图10.3.5所示,当按典Ⅰ系统校正时,可以化解成图中形式。

图中,KI=KiKsβ/τiR;TΣi=Ts+Toi。

对于三相桥式电路,平均失控时间Ts=0.0017s,若取电流滤波时间常数Toi=0.0033s,则TΣi=0.005s。当要求超调量≤5%,应取KⅠ=0.5/TΣi=100,这样电流环部分用Simulink作出的结构图如图10.3.6所示。

转速环是按典Ⅰ系统校正的。ASR也应该采用PI调节器,这样,ASR的结构用Simulink作图如图10.3.7所示。

由于实际系统应用的积分器具有饱和特性,因此在积分部分及调节器的输出部分都加入了饱和限幅环节以符合实际情况。

设计举例:某双闭环系统电流环采用典Ⅰ设计,转速环采用典Ⅱ设计。其系统结构图如图10.3.8所示。动态结构图如图10.3.9所示。

参数设定(对话框选择):

Step Input(转速输入):Step tien:0 Initial value:1

Step Input(负载电流扰动输入):Step tien:0 Initial value:1

转速PI调节器:Gain1(Kn)取8,Gain2(Kn/τn)取60,Saturation1与Saturation2一样,它们的限幅值决定了电机最大电流Idm,均取1.5。

Gain3(R/(TmGe)):取8.3

Scope1(电流波形观察):Horizonta1 Range:0.8 Vertica1 Range:1.6

由于转速调节器的限幅值为1.5,I*m=1.5IN,因此取Scope1的垂直幅度(Vertica1 Range)为1.6,可观察的较清楚。

Scope(转速波形观察):Horizonta1 Range:0.8 Vertica1 Range:1.2

最后,在Simulation/Parameters 子菜单下,对应的参数选择如下:

Start time:0 Stop time:0.8 Min step size:0.001 Max step size:0.01

仿真时,起动Simulation/ Start,就可以在Scope1及Scope两个示波器中观察到突加给定下的电流、转速波形。

打印波形。Scope的波形只能观察,若要打印,应将其转换到MATLAB空间。可取Simulink/Sink下的To Workspace模块,并与对应的Scope相连,这样在MATLAB空间下,采用PLOT命令[例:plot(yourt)],即可观察并打印波形。

思考题:

⑴增加转速调节器的比例部分Gain2,系统有可能发生振荡,为什么?改变积分时间常数(Gain2),对系统又有何影响?

⑵改变ASR的限幅值,例如从1.5变成1.2,会对启动过程产生什么影响,为什么?

⑶改变电机负载,例如将step input1的fine value改为0.8,会对启动过程产生什么影响?为什么?

三、MATLAB在电力电子技术仿真中的应用

Math Works公司新推出的Matlab5.3版本中,新增了一个电力系统工具箱(Power System)。这是一个基于图形编程的电路仿真软件,使用者不需自己编辑,只需将仿真的电路画在工作窗口中便可进行仿真研究。该工具箱的出现为工程技术人员设计电气控制系统提供了有利工具。

1.电力系统工具箱

Matlab图形化仿真功能是基于Simulink环境下进行的。电力系统工具箱在Simulink/Blocksets &Toolboxes模块中。进行Simulink Library Browser的模块窗口,点击其中的Power System Blockset模块,则将弹出电力系统工具箱元件的库窗口。该窗口中列出了电路仿真所需的各种元件模型。包括电源模块(Electrical Sources),基础电路模块(Elements),电力电子模块(Power Electronics),电机模块(Machines),连接器模块(Connectors),测量模块(Measurements)以及附加功率模块(Powerlib Extras)等七个模块库。

每个模块库中包含各种基本元件模型,如电源模块中有直流电压源,交流电压源、电流源、受控电压源、电流源等五种电源模型。电力电子模块库包含理想开关元件、晶闸管、功率场效晶体管、可关断晶闸管等多种功率开关元件模型。电机模块库中包含了各种电机模型,如异步电动机、同步电动机、永磁同步电动机等。

对于MATLAB6.0以上的版本,Powerlib Extres的控制子模块中还有6脉冲触发器,三相子模块库中还有晶闸管三相全控桥等。为使用者提供了很大方便。

2.仿真元件使用简介

利用电力系统工具箱对电路进行仿真实验,只需将所需元件模型托人工作窗口并设定元件参数,然后根据仿真电路的拓扑结构连好线路,仿真模型便自动生成。因此仿真模型的建立过程就是对各元件模块设定参数的过程,电路的建模非常简便。电力系统工具箱中元件模块的结构及参数设定方法基本相同,仅举例简介如下:

⑴RLC(电阻、电感、电容)串联支路的建模

RLC串联支路元件在Elements库中,双击Elements模块弹出元件窗口,用鼠标将RLC串联支路拖放到工作窗口,然后双击该元件图标,弹出R、L、C的参数设定窗口。按实际电路的数值填入参数,RLC支路模型便自动建成。如只是电阻元件,则把L和C的参数设定为0和inf即可。R、L、C的单位分别为⌒、H、F。

⑵晶闸管元件的建模

通常仿真技术在电力电子技术领域中的应用未普及,主要是因为功率开关元件的数学模型非常复杂,使仿真模型的建立非常困难。Matlab电力系统工具箱提供了各种开关元件的通用模型,使用时只需设定参数即可。下面以晶闸管为例说明建模过程。

晶闸管元件在Power Electronics模块库中。双击该模块,弹出功率元件窗口,将晶闸管模型拖入仿真工作窗口,如图10.3.10所示。该模型是一个带有阻容保护回路的晶闸管模型,用来抑制晶闸管关断过电压。模型有四个端口,其中a、k、g端口分别为晶闸管元件的阳极、阴极和门极,m端口为晶闸管的测量端口,利用电力系统工具箱的测量环节,可以观察晶闸管的阳极电流以及晶闸管两端的电压波形。需设定的参数有:晶闸管元件的等效电阻值及等效电感、管压降、阳极电流的初始值、阻容保护电路的电阻值及电容值等。应用时只需将实际元件参数,填入参数设定对话框,一个带有阻容保护电路的晶闸管模型即可建立起来。

⑶仿真课题

①参照help文件中的example,试建立一个电感性负载的三相全控桥的仿真模型,分别仿真触发角α在30°,60°,90°时的输出波形。

②参照help文件中对应的example,试建立一个IGBT的H桥PWM电路仿真模型。