牛头刨床设计开题报告

机械工程学院 专业名称:车辆工程 姓名:雷杰 学号:1214410618 序号:197 指导老师:石云霞

1.研究背景和意义

高等机械设计课程设计是使学生较全面系统地掌握及深化高等机械设计课程内容的重要实践性环节,是培养学生进行机械运动方案设计、机械创新设计以及应用计算机对工程实际中各种机构进行分析和设计的综合实践课程。

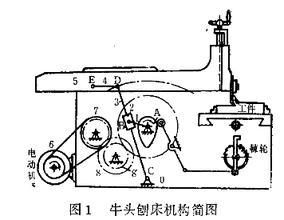

牛头刨床是一种用于平面切削加工的机床,主要由齿轮机构、导杆机构和凸轮机构等组成。一个完整的刨削加工过程包括工作行程和和回程。工作行程要求刨刀速度较低并且均匀,以提高刨刀的使用寿命和工件的表面加工质量;空回行程要求速度较高,以提高生产率,即要有急回作用。以牛头刨床为研究对象,对研究组合机构和机构急回作用的设计、计算和仿真具有借鉴作用。

图1是典型的牛头刨床简图

2. 国内外发展状况或现有技术存在的问题

牛头刨床主要用于单件小批生产中刨削中小型工件上的平面、成形面和沟槽。在工业生产中有广泛的应用,而对牛头刨床的设计、传动方法是设计-样机制造-试验,不但设计周期长、成本高。

牛头刨床是刨削类机床中应用较广的一种,主要用于单件小批生产中刨削中小型工件上的平面、成形面和沟槽等。一般牛头刨床工作原理是当曲柄匀速转动时,摇杆左右摆动,使牛头刨床的刨刀沿着固定的轨迹运动,通过曲柄转动驱动刨头作往复移动。牛头刨床机构具有急回的特性,即牛头刨床工作时刨刀慢慢向前移动,完成一次工作后刨刀急速返回原来的位置。如何实现刨头在切削行程中速度平稳,难以凭经验确定。而且机构的几何参数对切削行程刨头速度的平稳性的影响,也难以直接判断。为了确定牛头刨床的设计是否满足要求,就必须对其进行分析。

仿真技术集成多种现代化科学技术手段,极大地扩展了人类的能力,随着仿真技术的发展,对于机械机构的运动学和动力学仿真分析越来越普遍。通过建立的仿真数学模型,使用计算机、软件等,对其在实际使用中的工况进行仿真分析,可以动态观察其运行情况,揭示机构的运动规律和受力状态,为设计分析提供一种全新的方法,可预测其整体性能,进而改进设计,提高性能。仿真技术可缩短设计周期、降低设计成本、在机构运行前预先评估设计的作用和功效,快速并且直观的进行优化设计。

计算机辅助机构设计即利用计算机对机构进行尺度综合,并确定出机构运动简图。计算机辅助机构分析是利用计算机对机构进行运动学和动力学分析,以寻求机构设计的最佳参数或参数范围。应用计算机辅助设计、计算和仿真软件设计综合出满足急回特性和动力特性的牛头刨床机构是本次设计的目标。

3.设计规划

3.1设计内容

1. 导杆机构的设计及运动分析

2. 导杆机构的动态静力分析

3. 用计算机对机构进行仿真分析

4. 飞轮设计

5. 凸轮机构设计

6. 齿轮机构设计

7. 编写设计说明书

3.2设计方法

以SolidWorks三维CAD建模软件和Matlab科学计算软件为工具,基于机构图解法和解析法的设计思路,对牛头刨床的导杆机构、飞轮机构、凸轮机构及

齿轮机构进行计算机辅助设计和分析。

3.3进度规划

第6周~第7周:调研、收集资料,选题,完成开题报告

第8周~第10周:利用计算机三维软件对导杆机构进行设计及分析 第11周~第13周:进行飞轮设计、凸轮机构设计以及齿轮机构设计 第14周~第15周:编写设计说明书

第16周:准备答辩

参考文献

[1] 机械设计教研组. 高等机械设计课程设计. 上海理工大学

[2] 王三民. 机械原理与设计课程设计. 机械工业出版社,2005-01-01

[3] 裘建新. 机械原理课程设计指导书. 高等教育出版社,2009-07-01

[4] 张晓玲. 机械原理课程设计指导. 北京航空航天大学出版社,2008-12-1

第二篇:课程设计 牛头刨床

机械设计课程设计

说明书

学院:

专业:机械设计制造及其自动化

班级:机设0602

姓名:XXX

教师:XXX

目 录

一、设计数据及要求 2

1.工作机有效功率 2

2.查各零件传动效率值 2

3.电动机输出功率 3

4.工作机转速 3

5.选择电动机 3

6.理论总传动比 3

7.传动比分配 3

8.各轴转速 4

9.各轴输入功率: 4

10.电机输出转矩: 4

11.各轴的转矩 4

12.误差 5

三、选择齿轮材料,热处理方式和精度等级 5

四、齿轮传动校核计算 5

(一)、高速级 5

(二)、低速级 9

五、初算轴径 13

六、校核轴及键的强度和轴承寿命: 14

(一)、中间轴 14

(二)、输入轴 20

(三)、输出轴 24

七、选择联轴器 28

八、润滑方式 28

九、减速器附件: 29

十一 、参考文献 29

1

一、设计数据及要求

F=2500N d=260mm v=1.0m/s

机器年产量:大批; 机器工作环境:清洁;

机器载荷特性:平稳; 机器的最短工作年限:五年二班;

二、 确定各轴功率、转矩及电机型号

1.工作机有效功率

2.查各零件传动效率值

联轴器(弹性) ,轴承 ,齿轮 滚筒

故:

3.电动机输出功率

4.工作机转速

电动机转速的可选范围: 取1000

5.选择电动机

选电动机型号为Y132S—6,同步转速1000r/min,满载转速960r/min,额定功

率3Kw

电动机外形尺寸 中心高H 外形尺寸

底脚安装尺寸

底脚螺栓直径

K 轴伸尺寸

D×E 建联接部分尺寸

F×CD

132

216×140 12 38×80 10×8

6.理论总传动比

7.传动比分配

故 ,

8.各轴转速

2

9.各轴输入功率:

10.电机输出转矩:

11.各轴的转矩

12.误差

带式传动装置的运动和动力参数

轴 名 功率 P/

Kw 转矩 T/

Nmm 转速 n/

r/min 传动比 i 效率 η/

%

电 机 轴 2.940 29246.875 960 1 99

Ⅰ 轴 2.9106 28954.406 960 4.263 96

Ⅱ 轴 2.7950 118949.432 225.40 3.066 96

Ⅲ 轴 2.6840 348963.911 73.46

Ⅳ 轴 2.6306 345474.272 73.46 1 98

三、选择齿轮材料,热处理方式和精度等级

考虑到齿轮所传递的功率不大,故小齿轮选用45#钢,表面淬火,齿面硬度为40~55HRC,齿轮均为硬齿面,闭式。

选用8级精度。

四、齿轮传动校核计算

(一)、高速级

1.传动主要尺寸

因为齿轮传动形式为闭式硬齿面,故决定按齿根弯曲疲劳强度设计齿轮传动主要参数和

尺寸。由参考文献[1]P138公式8.13可得:

式中各参数为:

(1)小齿轮传递的转矩:

(2)初选 =19, 则

式中: ——大齿轮数;

3

——高速级齿轮传动比。

(3)由参考文献[1] P144表8.6,选取齿宽系数 。

(4)初取螺旋角 。由参考文献[1]P133公式8.1可计算齿轮传动端面重合度:

由参考文献[1] P140图8.21取重合度系数 =0.72

由式8.2得

由图8.26查得螺旋角系数

(5)初取齿轮载荷系数 =1.3。

(6)齿形系数 和应力修正系数 :

齿轮当量齿数为

,

由参考文献[1] P130图8.19查得齿形系数 =2.79, =2.20

由参考文献[1] P130图8.20查得应力修正系数 =1.56, =1.78

(7)许用弯曲应力可由参考文献[1] P147公式8.29算得:

由参考文献[1] P146图8.28(h)可得两齿轮的弯曲疲劳极限应力分别为:

和 。

由参考文献[1] P147表8.7,取安全系数 =1.25。

小齿轮1和大齿轮2的应力循环次数分别为:

式中: ——齿轮转一周,同一侧齿面啮合次数; ——齿轮工作时间。

由参考文献[1] P147图8.30查得弯曲强度寿命系数为:

故许用弯曲应力为

=

所以

初算齿轮法面模数

2 .计算传动尺寸

(1)计算载荷系数

由参考文献[1] P130表8.3查得使用

由参考文献[1] P131图8.7查得动载系数 ;

由参考文献[1] P132图8.11查得齿向载荷分布系数 ;

由参考文献[1] P133表8.4查得齿间载荷分配系数 ,则

(2)对 进行修正,并圆整为标准模数

由参考文献[1] P124按表8.1,圆整为

4

(3)计算传动尺寸。

中心距

圆整为105mm

修正螺旋角

小齿轮分度圆直径

大齿轮分度圆直径

圆整b=20mm

取 ,

式中: ——小齿轮齿厚;

——大齿轮齿厚。

3.校核齿面接触疲劳强度

由参考文献[1] P135公式8.7

式中各参数:

(1)齿数比 。

(2)由参考文献[1] P136表8.5查得弹性系数 。

(3)由参考文献[1] P136图8.14查得节点区域系数 。

(4)由参考文献[1] P136图8.15查得重合度系数

(5)由参考文献[1]P142图8.24查得螺旋角系数

(5)由参考文献[1] P145公式8.26 计算许用接触应力

式中: ——接触疲劳极限,由参考文献[1] P146

图8.28()分别查得 ,

;

——寿命系数,由参考文献[1] P147图8.29查得 , ;

——安全系数,由参考文献[1] P147表8.7查得 。故

满足齿面接触疲劳强度。

(二)、低速级

1.传动主要尺寸

因为齿轮传动形式为闭式硬齿面,故决定按齿根弯曲疲劳强度设计齿轮传动主要参数和尺寸。由参考文献[1]P138公式8.13可得:

式中各参数为:

(1)小齿轮传递的转矩:

(2)初选 =23, 则

式中: ——大齿轮数;

——低速级齿轮传动比。

(3)由参考文献[1] P144表8.6,选取齿宽系数

(4)初取螺旋角 。由参考文献[1]P133公式8.1可计算齿轮传动端面重合度: 由参考文献[1] P140图8.21取重合度系数 =0.71

由式8.2得

由图8.26查得螺旋角系数

5

(5)初取齿轮载荷系数 =1.3。

(6)齿形系数 和应力修正系数 :

齿轮当量齿数为

,

由参考文献[1] P130图8.19查得齿形系数 =2.65, =2.28

由参考文献[1] P130图8.20查得应力修正系数 =1.57, =1.76

(7)许用弯曲应力可由参考文献[1] P147公式8.29算得:

由参考文献[1] P146图8.28(h)可得两齿轮的弯曲疲劳极限应力分别为:

和 。

由参考文献[1] P147表8.7,取安全系数 =1.25。

小齿轮3和大齿轮4的应力循环次数分别为:

式中: ——齿轮转一周,同一侧齿面啮合次数; ——齿轮工作时间。

由参考文献[1] P147图8.30查得弯曲强度寿命系数为:

故许用弯曲应力为

=

所以

初算齿轮法面模数

2 .计算传动尺寸

(1)计算载荷系数

由参考文献[1] P130表8.3查得使用

由参考文献[1] P131图8.7查得动载系数 ;

由参考文献[1] P132图8.11查得齿向载荷分布系数 ;

由参考文献[1] P133表8.4查得齿间载荷分配系数 ,则

(2)对 进行修正,并圆整为标准模数

由参考文献[1] P124按表8.1,圆整为

(3)计算传动尺寸。

中心距

圆整为145mm

修正螺旋角

小齿轮分度圆直径

大齿轮分度圆直径

6

圆整b=35mm

取 ,

式中: ——小齿轮齿厚;

——大齿轮齿厚。

3.校核齿面接触疲劳强度

由参考文献[1] P135公式8.7

式中各参数:

(1)齿数比 。

(2)由参考文献[1] P136表8.5查得弹性系数 。

(3)由参考文献[1] P136图8.14查得节点区域系数 。

(4)由参考文献[1] P136图8.15查得重合度系数

(5)由参考文献[1]P142图8.24查得螺旋角系数

(5)由参考文献[1] P145公式8.26 计算许用接触应力

式中: ——接触疲劳极限,由参考文献[1] P146

图8.28()分别查得 ,

;

——寿命系数,由参考文献[1] P147图8.29查得 , ;

——安全系数,由参考文献[1] P147表8.7查得 。故

满足齿面接触疲劳强度。

五、初算轴径

由参考文献[1]P193公式10.2可得:

齿轮轴的最小直径: 。考虑到键对轴强度的削弱及联轴器对轴径的要求,最后取 。

中间轴的最小直径: 。考虑到键对轴强度的削弱及轴承寿命的要求,最后取 输出轴的最小直径: 。考虑到键对轴强度的削弱及联轴器对轴径的要求,最后取 。

式中: ——由许用扭转应力确定的系数,由参考文献[1]P193表10.2,取

六、校核轴及键的强度和轴承寿命:

(一)、中间轴

1.齿轮2(高速级从动轮)的受力计算:

由参考文献[1]P140公式8.16可知

式中: ——齿轮所受的圆周力,N;

——齿轮所受的径向力,N;

——齿轮所受的轴向力,N;

7

2.齿轮3(低速级主动轮)的受力计算:

由参考文献[1]P140公式8.16可知

式中: ——齿轮所受的圆周力,N;

——齿轮所受的径向力,N;

——齿轮所受的轴向力,N;

3.齿轮的轴向力平移至轴上所产生的弯矩为:

4.轴向外部轴向力合力为:

5.计算轴承支反力:

竖直方向,轴承1

轴承2

水平方向,轴承1 ,与所设方向相反。

轴承2 ,与所设方向相反。

轴承1的总支撑反力:

轴承2的总支撑反力:

6.计算危险截面弯矩

a-a剖面左侧,竖直方向

水平方向

b-b剖面右侧,竖直方向

水平方向

a-a剖面右侧合成弯矩为

b-b剖面左侧合成弯矩为

故a-a剖面右侧为危险截面。

7.计算应力

初定齿轮2的轴径为 =38mm,轴毂长度为10mm,连接键由参考文献[2]P135表11.28选择 =10×8,t=5mm, =25mm。齿轮3轴径为 =40mm,连接键由P135表11.28选择 =12×8,t=5mm, =32mm,毂槽深度 =3.3mm。

由

,故齿轮3可与轴分离。

又a-a剖面右侧(齿轮3处)危险,故:

抗弯剖面模量

抗扭剖面模量

弯曲应力

扭剪应力

8

8.计算安全系数

对调质处理的45#钢,由参考文献[1]P192表10.1知:

抗拉强度极限 =650MPa

弯曲疲劳极限 =300MPa

扭转疲劳极限 =155MPa

由表10.1注②查得材料等效系数:

轴磨削加工时的表面质量系数由参考文献[1]P207附图10.1查得

绝对尺寸系数由附图10.1查得:

键槽应力集中系数由附表10.4查得: (插值法)

由参考文献[1]P201公式10.5,10.6得,安全系数

查P202表10.5得许用安全系数[S]=1.5~1.8,显然S>[S],故危险截面是安全的

9.校核键连接的强度

齿轮2处键连接的挤压应力

齿轮3处键连接的挤压应力

由于键,轴,齿轮的材料都为45号钢,由参考文献[1]查得 ,显然键连接的强度足够!

10.计算轴承寿命

由参考文献[2]P138表12.2查7207C轴承得轴承基本额定动负荷 =23.5KN,基本额定静负荷 =17.5KN

轴承1的内部轴向力为:

轴承2的内部轴向力为:

故轴承1的轴向力 ,

轴承2的轴向力

由 由参考文献[1]P220表11.12可查得:

又

取

故

取

根据轴承的工作条件,查参考文献[1]P218~219表11.9,11.10得温度系数 ,载荷系数 ,寿命系数 。由P218公式11.1c得轴承1的寿命

已知工作年限为5年2班,故轴承预期寿命

,故轴承寿命满足要求

(二)、输入轴

9

1.计算齿轮上的作用力

由作用力与反作用力的关系可得,齿轮轴1所受的力与齿轮2所受的力大小相等,方向相反。即:轴向力 ,径向力 ,圆周力

2.平移轴向力所产生的弯矩为:

3.计算轴承支撑反力

竖直方向,轴承1

轴承2

水平方向,轴承1 , 轴承2 ,

轴承1的总支撑反力:

轴承2的总支撑反力:

4.计算危险截面弯矩

a-a剖面左侧,竖直方向

水平方向

其合成弯矩为

a-a剖面右侧,竖直方向

水平方向

其合成弯矩为

危险截面在a-a剖面左侧。

5.计算截面应力

由参考文献[1]P205附表10.1知:

抗弯剖面模量

抗扭剖面模量

弯曲应力

扭剪应力

6.计算安全系数

对调质处理的45#钢,由参考文献[1]P192表10.1知:

抗拉强度极限 =650MPa

弯曲疲劳极限 =300MPa

扭转疲劳极限 =155MPa

由表10.1注②查得材料等效系数:

轴磨削加工时的表面质量系数由参考文献[1]P207附图10.1查得

绝对尺寸系数由附图10.1查得:

由参考文献[1]P201公式10.5,10.6得,安全系数

查P202表10.5得许用安全系数[S]=1.5~1.8,显然S>[S],故危险截面是安全的

10

7.校核键连接的强度

联轴器处连接键由参考文献[2]P135表11.28选择 =8×7,t=4mm, =40mm。轴径为 =25mm

联轴器处键连接的挤压应力

由于键,轴的材料都为45号钢,由参考文献[1]查得 ,显然键连接的强度足够!

8.计算轴承寿命

由参考文献[2]P138表12.2查7206C轴承得轴承基本额定动负荷 =17.8KN,基本额定静负荷 =12.8KN

轴承1的内部轴向力为:

轴承2的内部轴向力为:

由于

故轴承1的轴向力 ,

轴承2的轴向力

由 由参考文献[1]P220表11.12可查得:

又

取

故

取

根据轴承的工作条件,查参考文献[1]P218~219表11.9,11.10得温度系数 ,载荷系数 ,寿命系数 。由P218公式11.1c得轴承2的寿命

已知工作年限为5年2班,故轴承预期寿命

,故轴承寿命满足要求

(三)、输出轴

1.计算齿轮上的作用力

由作用力与反作用力的关系可得,齿轮4所受的力与齿轮3所受的力大小相等,方向相反。即:轴向力 ,径向力 ,圆周力

2.平移轴向力所产生的弯矩为:

3.计算轴承支撑反力

竖直方向,轴承1

轴承2

水平方向,轴承1 , 轴承2 ,

轴承1的总支撑反力:

轴承2的总支撑反力:

4.计算危险截面弯矩

a-a剖面左侧,竖直方向

水平方向

其合成弯矩为

11

a-a剖面右侧,竖直方向

水平方向

其合成弯矩为

危险截面在a-a剖面左侧。

5.计算截面应力

初定齿轮4的轴径为 =44mm,连接键由参考文献[2]P135表11.28选择 =12×8,t=5mm, =28mm。

由参考文献[1]P205附表10.1知:

抗弯剖面模量

抗扭剖面模量

弯曲应力

扭剪应力

6.计算安全系数

对调质处理的45#钢,由参考文献[1]P192表10.1知:

抗拉强度极限 =650MPa

弯曲疲劳极限 =300MPa

扭转疲劳极限 =155MPa

由表10.1注②查得材料等效系数:

轴磨削加工时的表面质量系数由参考文献[1]P207附图10.1查得

绝对尺寸系数由附图10.1查得:

键槽应力集中系数由附表10.4查得: (插值法)

由参考文献[1]P201公式10.5,10.6得,安全系数

查P202表10.5得许用安全系数[S]=1.5~1.8,显然S>[S],故危险截面是安全的

7.校核键连接的强度

联轴器处连接键由参考文献[2]P135表11.28选择 =10×8,t=5mm, =70mm。轴径为 =35mm

联轴器处键连接的挤压应力

齿轮选用双键连接,180度对称分布。

齿轮处键连接的挤压应力

由于键,轴的材料都为45号钢,由参考文献[1]查得 ,显然键连接的强度足够!

8.计算轴承寿命

由参考文献[2]P138表12.2查7208C轴承得轴承基本额定动负荷 =26.8KN,基本额定静负荷 =20.5KN

12

轴承1的内部轴向力为:

轴承2的内部轴向力为:

由于

轴承1的轴向力

故轴承2的轴向力

由 由参考文献[1]P220表11.12可查得:

又

取

故

取

根据轴承的工作条件,查参考文献[1]P218~219表11.9,11.10得温度系数 ,载荷系数 ,寿命系数 。由P218公式11.1c得轴承2的寿命

已知工作年限为5年2班,故轴承预期寿命

,故轴承寿命满足要求

七、选择联轴器

由于电动机的输出轴径(d=38mm)的限制,故由参考文献[2]P127表13-1选择联轴器为HL1型弹性柱销联轴器联,孔径取25mm。由于输出轴上的转矩大,所选联轴器的额定转矩大,故选HL3型,孔径取35mm。

八、润滑方式

由于所设计的减速器齿轮圆周速度较小,低于2m/s,故齿轮的润滑方式选用油润滑,轴承的润滑方式选用脂润滑。考虑到减速器的工作载荷不是太大,故润滑油选用中负荷工业齿轮油(GB5903——1986),牌号选68号。润滑油在油池中的深度保持在68——80mm之间。轴承的润滑脂选用合成锂基润滑脂

(SY1413——1980)。牌号为ZL——2H。由于轴承选用了脂润滑,故要防止齿轮的润滑油进入轴承将润滑脂稀释,也要防止润滑脂流如油池中将润滑油污染。所以要轴承与集体内壁之间设置挡油环。

九、减速器附件:

1.窥视孔及窥视孔盖:由于受集体内壁间距的限制,窥视孔的大小选择为长90mm,宽60mm。盖板尺寸选择为长120mm,宽90mm。盖板周围分布6个M6×16的全螺纹螺栓。由于要防止污物进入机体和润滑油飞溅出来,因此盖板下应加防渗漏的垫片。考虑到溅油量不大,故选用石棉橡胶纸材质的纸封油圈即可。考虑到盖板的铸造加工工艺性,故选择带有凸台的铸铁盖板。

2.通气器:为防止由于机体密封而引起的机体内气压增大,导致润滑油从缝隙及密封处向外渗漏,使密封失灵。故在窥视孔盖凸台上加安通气装置。由于减速器工作在情节的室内环境中,故选用结构简单的通气螺塞即可,其规格为M22×1.5。

3.放油孔及放油螺塞:为了能在换油时将油池中的污油排出,清理油池,应在机座底部油池最低处开设放油孔。为了能达到迅速放油地效果,选择放油螺塞规格 13

为M20×1.5。考虑到其位于油池最底部,要求密封效果好,故密封圈选用材质为工业用革的皮封油圈。

4.油面指示器:为了能随时监测油池中的油面高度,以确定齿轮是否处于正常的润滑状态,故需设置油面指示器。在本减速器中选用杆式油标尺,放置于机座侧壁,油标尺型号选择为M12。

5.吊耳和吊钩:为了方便装拆与搬运,在机盖上设置吊耳,在机座上设置吊钩。吊耳用于打开机盖,而吊钩用于搬运整个减速器。考虑到起吊用的钢丝直径,吊耳和吊钩的直径都取20mm。

6.定位销:本减速器机体为剖分式,为了保证轴承座孔的加工和装配精度,在机盖和机座用螺栓联接后,在镗孔之前,在机盖与机座的连接凸缘上应装配定位销。定位销采用圆锥销,安置在机体纵向两侧的联接凸缘得结合面上,呈非对称布置。圆锥销型号选用GB117-86 A6×35。

7.起盖螺钉:在机盖与机座联接凸缘的结合面上,为了提高密封性能,常涂有水玻璃或密封胶。因此联接结合较紧,不易分开。为了便于拆下机盖,在机盖地凸缘上设置一个起盖螺栓。取其规格为M10×22。其中螺纹长度为16mm,在端部有一个6mm长的圆柱。

十一 、参考文献

1 陈铁鸣主编.机械设计.第4版.哈尔滨,哈尔滨工业大学出版社,2006

2 王连明,宋宝玉主编.机械设计课程设计.第2版.哈尔滨,哈尔滨工业大学出版社,2005

3 陈铁鸣, 王连明主编.机械设计作业指导.哈尔滨,哈尔滨工业大学出版社,2003

4徐灏主编.机械设计手册(第二版).北京:机械工业出版社,2004

5陈铁鸣主编.新编机械设计课程设计图册.北京:高等教育出版社,2003 6王知行,刘廷荣主编..机械原理..北京:高等教育出版社,2005

14