邻苯二甲酸二丁酯生产原理

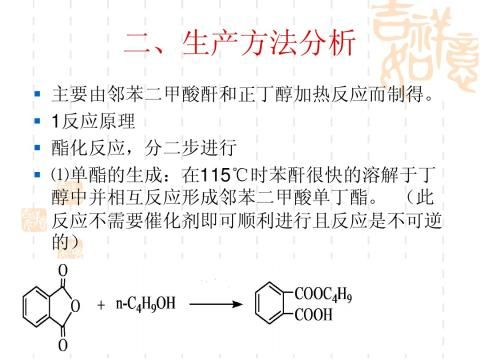

1、 酯化反应,分二步进行

⑴单酯的生成:在115℃时苯酐很快的溶解于丁醇中并相互反应形成邻苯二甲酸单丁酯。 115~130℃

C8H4O3(苯酐) + C4H9OH 邻苯二甲酸单丁酯

C8H4O3(苯酐) + C4H9OH 邻苯二甲酸单丁酯

加热

此反应不需要催化剂即可顺利进行且反应是不可逆的。

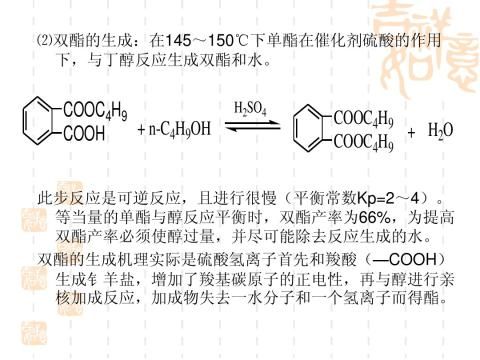

⑵双酯的生成:在145~150℃下单酯在催化剂硫酸的作用下,与丁醇反应生成双酯和水。 145~150℃

邻苯二甲酸单丁酯 + C4H9OH 邻苯二甲酸双丁酯 + H2O

邻苯二甲酸单丁酯 + C4H9OH 邻苯二甲酸双丁酯 + H2O

H2SO4

此步反应是可逆反应,且进行很慢(平衡常数Kp=2~4)。等当量的单酯与醇反应平衡时,双酯产率为66%,为提高双酯产率必须使醇过量,并尽可能除去反应生成的水。

双酯的生成机理实际是硫酸氢离子首先和羧酸(—COOH)生成钅羊盐,增加了羧基碳原子的正电性,再与醇进行亲核加成反应,加成物失去一水分子和一个氢离子而得酯。

⑶为了使双酯生成反应速度加快和使反应进行尽可能的完全,在酯化反应过程中应采取以下措施。

a、催化剂及其用量:

酯化反应如不用催化剂,反应进行得很慢,需要几百小时才能完成,加入硫酸做催化剂可以大大降低反应活化能,使反应在几小时即可完成,但催化剂的加入量要适量。加得太多,不仅会使设备腐蚀严重,而且很容易形成副反应,使生成物的色泽加深,从而影响产品的质量和收率。

b、醇的过量与脱水:

生成双酯的反应为可逆平衡反应,为使反应进行完全,必须加入过量的醇和移除生成的水,加入过量的醇目的有两方面:①是促使向生成酯的方向进行,从而加快酯化反应速度,提高酯的产量。②是过量的醇作脱水剂,在常压下丁醇与水形成二元共沸物蒸出以除去生成的水。共沸点为92.4℃,组成:62%(丁醇),38%(水)重量比,冷却后利用冷液中丁醇与水的比重的差异将水分除去。

c、反应温度的控制:

从理论上讲,反应温度越高,反应速度越快,温度每上升10℃,反应速度提高2~4倍,但反应温度过高则会发生过热分解,甚至焦化,使产品色泽加深,收率下降,因此反应温度要控制在150℃以下。

d、搅拌的作用:

搅拌可加快苯酐在丁醇中的溶解和生成单酯的程度,搅拌使传热均匀,即避免了局部过热,又可帮助生成水的蒸出,同时搅拌防止苯酐沉底,加快反应速度。

⑷酯化反应的副反应:

酯化反应中主要副反应是生成丁醚,造成产品内在质量下降。为了避免这些副反应的发生,首先要避免丁醇和浓硫酸的直接接触,为此可该用稀硫酸(一般浓度为30~50%)较为合适,为提高和稳定产品的质量,可使用非酸性催化剂(如:铝酸盐,氧化亚锡,钛酸四丁酯)。

为了除去副反应生成的色素物质,在酯化反应中加入适量的活性炭(一般为0.1%)脱色。

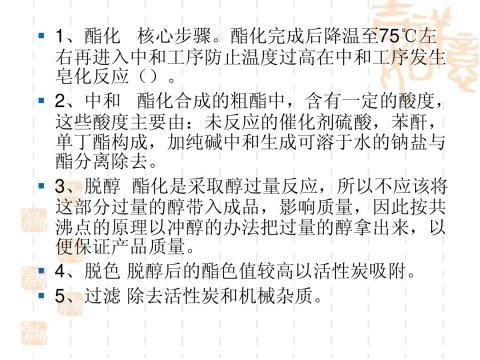

2、 中和反应

酯化合成的粗酯中,含有一定的酸度,这些酸度主要由:未反应的催化剂硫酸,苯酐,单丁酯构成,加纯碱中和除去。

中和反应中的副反应:

a、水解,在碱、酸的存在下,生成的二丁酯会发生水解,为了避免水解反应,中和后应尽快把酯,碱分离。

b、皂化,酯的碱性水解,最后生成羧酸钠盐,中和温度高,碱液浓度大,碱过量都会发生皂化反应,皂化后会影响过滤速度,产品质量与收率,所以应尽量避免造化反应的发生。

c、乳化,两个互不相溶的液体,在乳化剂的存在下经过激烈的搅拌,一种液体在另一种中分散成细小颗粒,形成乳状液的过程,称之为乳化。皂化所生成的钠盐恰是乳化剂,发生乳化后会严重影响收率,而且给以后的处理带来极大的困难(成品混浊,不易过滤)所以中和反应时应严格控制温度及碱液浓度,避免低温操作和剧烈搅拌,避免碱液浓度过高。

中和反应控制条件:

⑴碱液浓度和碱液用量

碱浓度以4%(比重1.03,25℃)左右为宜,碱用量以为苯酐量的3%为宜。

⑵中和温度

从理论上讲,酸,碱中和与反应温度关系不大,但由于温度越低,粘度大,不利反应,也不分层,引起乳化,70~75℃为宜。

⑶搅拌的作用

60转/分为宜。

⑷酯化终点酸度

若酯化终点超过2mgKOH/g,说明酯化反应进行的不完全,有单酯的存在,此时中和,不但需要增加碱的用量,而且单酯与碱液反应生成钠盐溶于水,将分层的水淌出。

⑸酯的浓度

若酯的浓度大(说明含醇少)粗酯与碱液的比重差异很少,则很易发生乳化现象,造成分层困难,在正常情况下,粗酯的比重应在0.95左右。

邻苯二甲酸二丁酯操作规程

一、酯化工序

1、原料配比

苯酐 丁醇 硫酸 活性碳 回收醇

a、1600kg 2400kg 9kg 5kg /

b、1600kg 1700kg 9kg 5kg 875kg

2、备料,检查设备,开车

a、先投入备好的丁醇,然后开风机投苯酐,同时开搅拌,再投活性炭,硫酸,最后盖好手孔盖。

b、升温反应:先打开冷凝器的冷却水,打开脱水罐放空阀,以便随时排除体系内不凝性气体。然后打开夹套,盘管进汽阀通蒸汽慢慢升温,先控制汽在2㎏/cm2。当液温升至110℃以上时,开始沸腾(升温约需20分钟)。在不冲料的情况下,酯化反应在此沸腾状态下进行,在气相温度94℃左右,丁醇-水共沸物经酯化塔进行冷凝器,经分层器分层后,丁醇流入酯化塔顶部,与汽化的共沸物进行质量交换后,经塔底流入酯化釜底,重新参与酯化反应。分层后的水流入脱水罐,当液温达到125℃时,开回流阀门,由于酯化反应过程中不断脱水,到一定时间后,蒸出物的水量逐渐减少,液相温度逐渐上升,当液温达到145~150℃时,反应平稳,出水甚少,反应四小时开始每隔30分钟取一次样,滴定酯化液酸度。当酸度达到2mgKOH/g以下时,反应完毕。停止蒸汽加热关回流阀门,开夹套冷却水,当液温降至80℃左右时通知中和工序进行打料。

c、酯化反应操作要点:升温平稳,不能充料。

二、中和工序

1、配料:称取约48㎏纯碱加入1500L配碱槽,然后升温到50~60℃,此时碱液浓度约3~4%,测比重在1.03左右。

2、操作:碱液通过打碱泵打入高位计量槽,中和釜内物料要控制70±2℃(冬天高2℃)然后开搅拌,同时打开半圈碱液阀门加碱中和,加碱液时间控制在20分钟,加完碱后搅拌10分钟,停搅拌静止45分钟后,放废碱液,同时通过中控取样,控制酸值≤0.05mgKOH/g。

三、脱醇工序

1、开车前的准备工作,烘脱醇塔,开夹套及盘管蒸汽阀门开系统真空,开启冷凝器的冷却水,放净中性酯贮槽中所带酸度碱液,当第一预热器温度达80℃,第二预热器温度达120℃时,塔中135℃,塔底140℃时即可进料。要求系统真空大于620mmHg柱。

2、操作要点:

a、当第一预热器温度达80℃,第二预热器温度达120℃,塔顶温度达135℃,塔中达135~140℃,塔底140~145℃时,即可进料,进料流量控制在1200~1600L/hr,同时开活蒸汽,并控制在450~500mmHg,连续进料过程中要特别注意水、电、汽和塔釜温度。

b、蒸馏粗酯罐接满时应及时倒罐,先关闭接蒸馏酯罐上的真空阀门,然后打开备用罐上的真空阀门,待真空度稳定后打开备用罐上的物料阀门,关好原受罐上物料阀门,然后将已满蒸馏粗酯罐上的放空阀门打开,将物料打入压滤贮罐。

c、停车、洗塔:洗塔前应将塔内物料放净,关出料阀门,从预热器放净口加水和液碱,要将塔装满(通过去头罐可看出)。然后夹套通蒸汽,塔内通活蒸汽,煮塔2~3小时停汽将洗塔放出,再用自来水冲洗至干净。

d、临时停车,因停水、停电等原因造成临时停车时,应立即关闭进料阀和活蒸汽,夹套蒸汽阀门,保持系统真空,待恢复正常后再进料。

e、脱醇进料应尽可能保持连续进料,不要开开停停,以免影响产品质量和消耗。

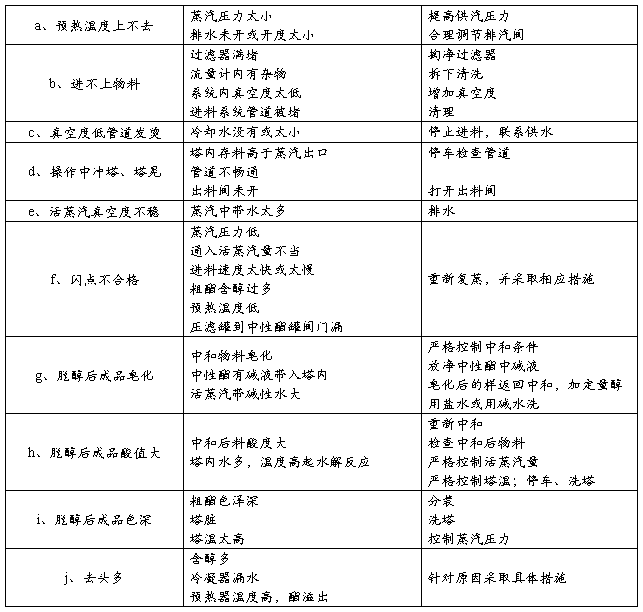

3、不正常现象及处理方法:

四、压滤工序(略)

五、成品包装(略)

六、后处理工序

由于丁醇在水中溶解度较大,所以各工序废水中含有少量丁醇,此外还带有少量酯。本工序通过常压水蒸汽蒸馏回收废水中溶解的丁醇及酯以充分利用原料,降低消耗,增加产品收率。降低污染,美化环境。本工序另一工作备好回收丁醇,待酯化使用。

操作要点:

a、 将脱醇去头罐中存的醇水与酯化脱水罐中的醇水抽入罐型分层器,静止2小时以上放水,放净水的丁醇待酯化使用,放下来的水与中和放出的废碱液一起抽入丁醇回收釜;

b、 开蒸汽(夹套)升温,溶化1~2Kg/cm2,同时开冷凝器冷凝水,控制塔顶温度92~93℃,塔釜压力0.2Kg,蒸汽压力2Kg/cm2,当液温达到100℃,气温达到93℃时,醇开始蒸出,2hr后观察回收醇受槽是否有醇馏出,当无醇馏出(或馏出为水)时(塔顶温度上升到96~98℃)停止升温(即将出水);

c、 静止约十分钟后排放釜底废碱液,先排放入中和废水碱槽中(因为管道中存在未走的醇水釜底有少量的酯液)当放出的水中(废碱)无醇味时,可直接放入地沟。

d、 进料时应尽量避免将酯带入,如发现有酯,应通知中和工序,抽回处理。

试剂级邻苯二甲酸二丁酯工艺规程

工艺控制指标:

1、 酯化:

a、 丁醇/苯酐=1:1.15

b、 活性炭/丁醇+苯酐=0.3%

c、 试剂硫酸/丁醇=0.44%

d、 酯化终点<150℃

2、 中和:

a、 温度60~65℃

b、 搅拌 15分钟

c、 碱液浓度 5%±0.5%

d、 静止 20分钟

e、 酸值 <0.03mgKOH/g

f、 清水洗涤 配5%NaCl水溶液

3、 脱醇:

a、 温度<150℃

b、 直接蒸气压力<0.1MPa

c、 闪点 <162℃

4、 压滤:

a、 温度<100℃

b、 无活性炭透滤

质量指标:

a、 酸值≤0.1mgKOH/g

b、 色泽≤20#

c、 闪点≥162℃(760mmHg)

第二篇:邻苯二甲酸二丁酯生产1-第二组