修 订 记 录

1. 目的

为规范原辅材料进料检验以确保不合格材料不投入使用,特制定本规范。

2. 适用范围

本公司生产产品所用的原辅材料的进料检验。

3. 原辅材料分类

3.1 按材料分类:

a) 主材检验;

b) 包材检验。

3.2 按检验类别分类:

a) 验证检验;

b) 检测检验。

4. 检验前准备

4.1接仓管员通知,记录所到材料的名称、规格、供应商、数量等内容。

4.2 对照BOM表验证材料是否符合用料标准。

4.3 对照《原辅材料质量验收标准》,了解其需要对原材料检验的项目。

4.4 准备本批原辅材料所用空白表格。

4.5 按GB2828-2008逐批检查计数抽样程序及抽样表查出判定数组。

4.6 工作器具:卷尺、剪刀、胶带、电晕笔、千分尺、计算器、磅秤、电子秤等的准备及使用前校零,如电子天平的校零。

5.0 进料检验项目和方法:

5.1 纸箱检验

5.1.1 纸箱外观质量(目测,并与纸箱样稿对比,核实):

a) 纸箱表面无破损、划伤、烫伤、起泡、潮湿、脏污;

b) 印刷字体、图案清晰无错误、漏缺、套色准确、排版位置正确;

c) 瓦楞强度牢固、箱钉钉合平整、牢固;

d) 刀口整齐、压痕线应方便折叠、折叠后应严密无缺口。

5.1.2 纸箱规格尺寸:标准尺寸±5mm的偏差范围,用卷尺测量(纸箱标准尺寸查阅《纸箱规格验收标准》)。

5.1.3 纸箱物理性能(目测):

a) 纸板强度应满足仓库堆放要求;

b) 粘合强度粘合、钉合应保证产品装箱后不破损。

5.2 包装袋质量(目测):

a) 应有明显产品标识及合格证明且要与内在产品一致;

b) 外包装要包装严密,无脏污、破损、受潮等不良现象。

5.3 包装袋规格尺寸:

5.3.1 长度/宽度符合定单尺寸要求,允许偏差±3mm用直尺测量,产品厚度允许偏差±5%mm用千分尺测量,精确至0.01mm。(包装袋标准值查阅《包装袋规格验收标准》)。

5.3.2 包装袋外观质量(目测):

a) 表面无破损、划伤、烫伤、起泡、潮湿、脏污;

b) 印刷字体、图案清晰无错误、漏缺、套色准确、排版位置正确;

c) 包装袋合口平整,无不牢、烫破或焦皱现象,切口需平齐;

d) 左右折角展开宽度偏差±2mm;两折角平齐,偏差±2mm折角时正面有白边的正面主体图案不得折入折角无白边的正面主体图案,折入≤2mm。

e) 包装袋底端透气孔打孔分布均匀,透气并符合设计稿要求,把包装袋里面充气,看是否顺利排出,能顺利排出则判合格,否则不合格。

5.3.3 包装袋油墨牢度:

油墨附着要牢固,确保在检验中不脱落,把包装袋平整的铺在桌面上,用透明宽胶带粘附在袋子表面,粘贴牢固后,把胶带与袋子脱离,观看胶带上面是否粘附有脱落的油墨, 如果无则判合格,否则不合格。

5.4 原材料外观质量(目测)。

5.4.1 盘径端面应整齐,无卷边、毛边、径向凹陷、松散、变形,两侧端面盘卷松紧一致,无明显偏差。

5.4.2 纸筒无变形、脱落。

5.4.3 接头≤1个(要标识)。

5.4.4 表面无明显破洞、划伤、杂质(含蚊虫)、油污、褶皱、无明显薄厚不均匀现象。

a) 卫生纸允许每平方米有两个小黑点;

b) 流延膜具有电晕面处理且有标识;

c) 离型纸印刷要清晰无误;

d) 打孔膜是否有打孔不透现象;

e) 胶带、洞眼、斑痕等明显的外观质量缺陷,切口处无明显影响外观的毛边,胶粘性好、粘贴要牢固;

f)热熔胶胶体颜色与样品一致,均匀、无刺激性气味。

5.4.5 手感

a) 流延膜手感柔软,没有明显的塑料感;

b) 打孔膜手感柔软,不得有明显的变质老化;

c) 无尘纸手感柔软、热合效果好,不得有明显分层现象;

d) 无纺布不得有明显变质老化、发硬现象。

5.5 机台适应性(仅对新材料试机):上机试用,拉伸强度好,解卷力均匀。

a) 卫生纸透气性均匀、吸水好,产品渗透试验(取试机样品);

b) 流延膜周封强度;

c) 离型纸不得有胶体转移,不得撕离;

d) 打孔膜产品渗透试验(取试机样品);

e) 无纺布产品渗透试验(取试机样品);

f) 热溶胶胶体无转移现象,热稳定性好,胶体在胶箱中不易炭化,而致使喷嘴或胶管堵塞,试机卫生巾样品在做饱和吸水试验或分发试用时,表面与吸芯层结合紧密,不开裂,胶体不会渗透到打孔膜或无纺布表面而导致产品潮粘。

5.6 理化指标:核对供应商提供的检验报告和合格证。

5.7 原材料规格尺寸:

5.7.1 盘径:用卷尺在卷径上直接量取。用卷尺固定在原材料的圆盘的一边缘上,量至另一边缘测出最大值,作为该盘原材料的盘径值,精确至1mm。

5.7.2 纸筒内径:用卷尺固定在纸筒内边缘上,量至另一边缘测出最大值,作为该纸筒的内径值,精确至1mm。

5.7.3 宽幅(盘径):用卷尺在卷径上直接量取。把卷尺的一端固定在材料圆盘的一端面量至另一端面,测出最小值,作为该盘径材料的盘径幅宽值,精确至1mm。

5.7.4 克重:在新进原材料中取样裁成1米长,用直尺在自然状态下,固定在原材料的一侧量至另一侧取最小值,作为该材料的实际宽幅值,精确至1mm,长乘以宽得出面积;在用电子天平称出重量,精确至0.01g;在用重量除以面积,计算出每平方米克重,精确至0.01g/m2。

5.8重量核对:抽取原材料用磅秤称重并与标识重量核对,精确至1kg。

6.0 检验实施

6.1 进料检验记录填写:包括进料检验记录流水号,材料、特性、规格、克重、供应商、数量(箱、卷、重量、只数等)、抽样数量、抽样结果、合格数、不合格数、判定结果、综合判定结果,材料批号记录、用料编制批号、检验员、审核人。

6.2 接仓管员通知→对所到原材料根据送货单进行名称、数量、规格、作记录→对照BOM单进行核实→根据GB2828抽样标准查出该批材料抽样数量→进行外观质量检验→规格尺寸→采样测算克重→填写进料检验记录→若判定不合格,则填写《不合格品评审报告》→上报质量部经理签审批→送至供应部门签收及签署意见后,收回保管;若判定合格上报质量部经理审批→填写原材料检验台帐→原材料样品留样→作好记录、标识→填写材料检验状态标识卡→送往仓库→由仓管员签字,并挂在原材料上面。

6.3 合格判定

每个检验项目都是根据GB2828判定准则,对在标准合格内的判合格,否则判不合格,所有项目中若有一条不合格则判不合格,综合判定时,若有一个项目不合格,则判定不合格。

6.4 异常现象

在生产过程中,若发现有不合格,或者有异常现象的,则填写《材料质量异常联络单》,报质量部经理,审批意见后,送交供应部门,与供应商协调。

7.0 其它事项

7.1 每月汇总进货质量状况,落实不合格材料的评审结果,并予以追踪验证,对生产中异常现象情况收集反馈和汇总,并落实新材料试机工作及质量跟踪,并留样做好标识。

7.2 进料检验记录流水编制说明:

该编号分两部分组成,分别代表检验日期、每日进料次数顺序号

××××××××—××

每日进料次数顺序号

年份及月份日期

7.3 记录报送及保存:当班进料检验记录完成并经整理检查后,交于质量部经理审批,审批后自行保存,月底整理后放入档案袋并做好标识,交品管组长,当年记录由质量部自行保存,次年年初将上年记录整理后交行政办公室统一保存,保存期三年(含自行保管期一年)。

8.0 相关文件

《原辅材料质量验收标准》 HLJ/QI-质-30~45

《BOM表》 HLJ/BOM

《逐批检查计数抽样程序及抽样表》 GB2828

9.0 相关记录

《流延膜进料检验记录》 HLJ/QR-质-24

《打孔膜进料检验记录》 HLJ/QR-质-20

《胶带进料检验记录》 HLJ/QR-质-21

《离型纸进料检验记录》 HLJ/QR-质-23

《热熔胶进料检验记录》 HLJ/QR-质-25

《卫生纸进料检验记录》 HLJ/QR-质-26

《无尘纸进料检验记录》 HLJ/QR-质-27

《无纺布进料检验记录》 HLJ/QR-质-28

《包装袋进料检验记录》 HLJ/QR-质-19

《纸箱进料检验记录》 HLJ/QR-质-30

《原辅材料检验台帐》 HLJ/QR-质-29

《不合格品评审报告》 HLJ/QR-质-32

《材料质量异常联络单》 HLJ/QR-质-31

第二篇:关于原辅材料检验管理办法

原辅材料检验管理办法

1、目的

配合大物流管理的推进,对生产用原辅材料检验管理办法进行策划,做到管理归口,控制有效。

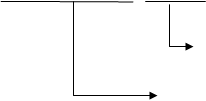

2、 检验流程

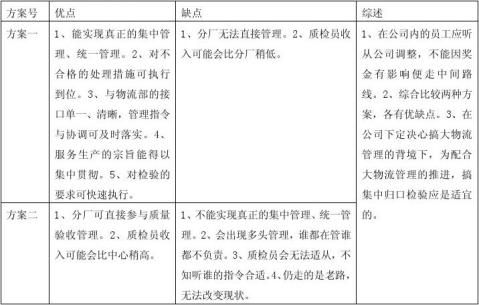

3、管理办法策划:

3.1、方案一:完全归口,由技术中心质管科进行集中管理。

质检员岗位设置及岗位职责

铸造材料质检员4名,即负责铸钢分厂的2名、金宝公司的1名,华德公司的1名。锻造材料质检员2名,即精锻分厂1名、锻造分厂1名。

岗位职责(1)负责责任区域内所的生产用材料的检验或取样送检(型砂粒度检验依托分厂型砂实验室),包括废钢的检验;锻造质检包括对坏料表面进行必要的MT检查。(2)听从工作安排,必要时需跨区域作业检验。(3)对检验出的不合格品及时填写《材料不合格评审报告》并按规定路线传递到位,执行对不合格的处置办法。(4)负责检验资料、记录的传递、归档、保存。(5)对于发现的异常情况及时报告。

质检班长1名。

岗位职责(1)受理报检。(2)工作分派。(3)跨区域检验的协调。(4)检验争议的现场取证与处理。(5)必要时参与顶岗检验作业。(6)对检验资料、记录传递、归档、保存的情况进行验收、复查。(7)掌握现场检查动态,及时汇报需处理事件。(8)跟踪对不合格品处理的措施是否按时落实到位。(9)向上级汇报统计必要的数据。

3.2、方案二:质检人员归属技术中心质管科,分派到各分厂,在分厂拿工资奖金,实行中心、分厂双重管理。

质检员岗位设置及岗位职责

各分厂质检人员数量按现行方式继续运作,即铸钢分厂2名,华德公司1名,金宝公司1名,精锻分厂1名,锻造分厂由科室王真兼职。检查资料分厂,中心、物流各一份。

中心对材料检验情况进行抽查跟踪,对出现的问题进行及时调查处理。

以上办法策划,是否适宜?哪种办法最好,请领导斟酌。

技术中心 2008-7-22