实验十 全回流精馏塔总板效率的测定

一、实验目的

1、了解精馏装置的基本流程及筛板精馏塔的结构,熟悉精馏操作方法;

2、测定全回流条件下总板效率(或单板效率)。

二、基本原理

精馏塔是分离均相混合液的重要设备,衡量板式精馏塔分离性能,一般用总板效率表示:

(式10-1)

(式10-1)

式中:E——总板效率;

NT——理论板层数;

NP——实际板层数。

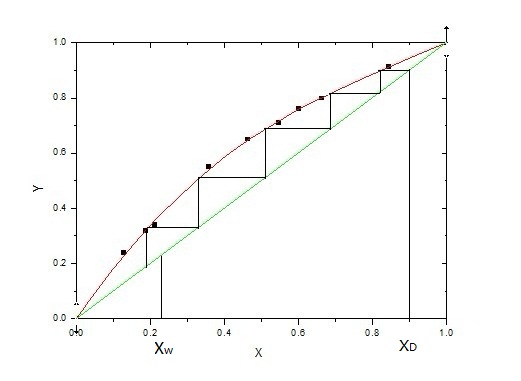

理论板层数NT的求法可用M-T图解法。本实验是使用乙醇-水二元物系在全回流条件下操作,只需测定塔顶馏出液组成χD和釜液组成χW,即可用图解法求得NT,实际板层数NP为已知,所以利用式(1)可求得塔效率E。

理论板层数NT的求法可用M-T图解法。本实验是使用乙醇-水二元物系在全回流条件下操作,只需测定塔顶馏出液组成χD和釜液组成χW,即可用图解法求得NT,实际板层数NP为已知,所以利用式(1)可求得塔效率E。

若相邻两块塔板设有液体取样口,则可通过测定液相组成χn-1和χn求得第n块板在全回流下的单板效率EmL。

(式10-2)

(式10-2)

而全回流时,yn = χn-1

式中:χn-1——离开上块板的液相中易挥发组分摩尔分率;

χn——离开下块板的液相中易挥发组分摩尔分率;

yn——离开下块板的气相中易挥发组分摩尔分率;

——与yn与平衡的液相组成摩尔分率,以χn-1作为气相组成在平衡线上查得。

——与yn与平衡的液相组成摩尔分率,以χn-1作为气相组成在平衡线上查得。

三、装置与流程

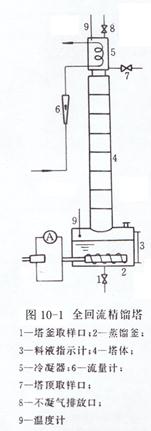

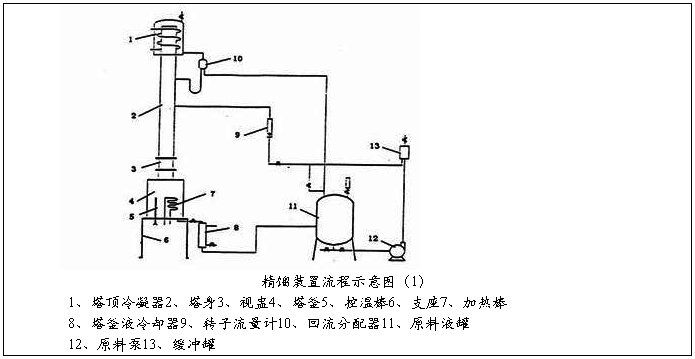

实验装置为一个小型筛板塔,如图10-1所示。

原料液在蒸馏釜2中被加热汽化进入塔体4,与回流液在塔板上进行热、质交换后进入塔顶冷凝器5,冷凝为饱和液体后,又全部回流到塔内,由取样口7取样分析馏出液组成,从塔釜取样分析液组成。

四、操作步骤

1、熟悉精馏装置的流程和结构,以及所需的控制仪表盘和布置情况,检查蒸馏釜中料液量是否适当,釜内液面高度控制在液面计2/3左右;

2、检查电源并接通电源,加热釜液。用调压器调节加热功率(电流以3~4A为宜),注意观察塔顶和塔釜的温度变化,塔顶第一块板上开始有回流时,打开冷却水,冷却水用量以能将蒸汽全凝为宜;

3、打开塔顶放空阀8排出不凝性气体,塔板上鼓泡正常、温度稳定即表明操作稳定,可开始取样;

4、取样前先用少量试样冲锥形瓶。取样后将锥形瓶口用插有温度计的塞子塞严,用流水将样品间接冷却至20℃,再用天平测量样品的相对密度,一般取样2次(塔顶、塔釜各一次);

5、以上步骤经教师检查无误后,加大电流至5A左右,观察塔内的液泛现象,然后将电流缓慢减小,观察漏液现象,最后将电流减小至零,切断电源,待塔内无回流时关闭冷却水,清理现场。

若精馏塔塔板上设有液体取样品,则可在操作稳定后,在相邻两板取样分析液体组成χn和χn-1,再按式(2)计算单板效率。

五、实验记录与数据处理

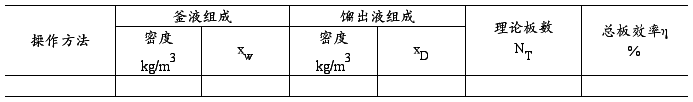

数据记录如表10-1所示。

表10-1 实验数据表

塔内径 mm 板间距 mm 实际板数 块

数据处理:根据测定的密度查取对应的质量分率,再将质量分率换算成摩尔分率,其余见本节基本原理部分。

六、实验报告

1、将塔顶和塔釜的温度组成等原始数据用表格形式列出;

2、计算理论板数及全塔效率。

七、思考题

1、什么是全回流,全回流时的操作特征是什么?如何测定全回流时的总板效率?

2、如何判断塔的操作已达到稳定?影响精馏操作稳定的因素有哪些?

3、影响板式塔效率的因素有哪些?

4、进料量对塔板层数有无影响?为什么?

5、回流温度对塔的操作有何影响?

6、板式塔有哪些不正常操作状况,针对本实验装置,如何处理液泛或塔板漏液?

实验十一 部分回流精馏塔塔板数的确定

一、实验目的

1、熟悉精馏塔结构和精馏流程,掌握精馏操作方法;

2、掌握精馏塔全塔效率的测定方法。

二、基本原理

1、精馏塔操作要领

(1)维持好物料平衡,即:

F = D + W FxF = DxD + Wxw (式11-1)

或

(式11-2)

(式11-2)

式中:F、D、W——分别为进料、馏出液、釜残液的流率,kmol/s;

xF、xD、xW——分别为进料、馏出液、釜残液中轻组分的组成摩尔分率;

D/F、W/F——分别为塔顶、塔底的采出率。

若物料不平衡,当F>D+W时,将导致塔釜、降液管和塔板液面升高,压降增大,雾沫夹带增加,严重时甚至会淹塔;当F<D+W时,将导致塔釜,降液管和塔板液面降低,漏液量增加,塔板上气液分布不均匀,严重时甚至会干塔。

在规定的精馏条件下,若塔顶采出率D/F超出正常值,即使精馏塔具有足够的分离能力,从塔顶也不能得到规定的合格产品;若塔底采出率W/F超出正常值,则釜残液的组成将增加,既不能达到分离要求,也增加了轻组分的损失。

(2)控制好回流比。精馏塔应采用适宜的回流比操作,在塔板数固定的情况下,当满足DxD≤FxF且塔处于正常流体力学状态时,加大回流比能提高塔顶馏出液组成XD,但能耗也随之增加。加大回流比的措施,一是减少馏出液量,二是加大釜的加热速率和塔顶的冷凝速率,但塔釜的加热速率和塔顶的冷凝速率在装置中是有限度的。因此在操作过程中,调节回流比时要将两者协调好,尤其是后者涉及维持热量平衡。

2、精馏全效率测定

参见实验十

三、装置与流程

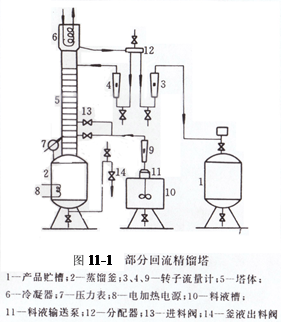

精馏实验装置如图11-1所示。

料液由料液槽10经转子流量计9、阀13进入精馏塔,蒸汽由蒸馏釜2上升至塔体5,上升过程中与回流液进行热量、质量传递,再进入冷凝器6、回流分配器12,其中一部分冷凝液作为产品进入贮槽,另一部分回流至塔内。与此同时,釜内液体的一部分经阀14流出。

四、操作步骤

1、正常操作步骤

(1)熟悉流程和主要控制点。

(2)在料液槽10内配制5%的酒精水溶液,其液位应高于供料泵,启动输液泵将料液注入蒸馏釜,釜内液位应在液位计两标记线之间。

(2)在料液槽10内配制5%的酒精水溶液,其液位应高于供料泵,启动输液泵将料液注入蒸馏釜,釜内液位应在液位计两标记线之间。

(3)接通电源加热釜液,为加快预热速度,可先开两组加热器,将电压调至220V,开启塔顶冷凝器的冷却水进口阀。

密切注视加热釜的温度和表盘上的温度和压力,当压力不断上升时,应适当开启塔顶排气阀,及时将塔内不凝性气体排出。操作压力应稳定在0.026~0.030Mpa(表压)。

(4)待加热釜内釜液沸腾后,进行全回流操作约20~30分钟。此时,灵敏板温度约为80~81℃,塔顶温度约为79~80℃,塔板鼓泡正常。如果温度过高,可通过自耦变压器调低加热电压或断开一组手动加热器。待操作稳定后,测定全回流时的全塔效率。

(5)关小回流阀,开启馏出液产品出口阀,进行部分回流操作,注意要预先选择好回流比和一个加料口(不能同时选用两上加料口),待有产品后,再加以适当调节。

(6)在料液槽内配制约20%(体积)的料液,启动进料泵进料(4~6l/h),并控制塔釜液位在正常标记范围内,如液位过低,可加大进料,如液位过高,可开大塔底出口阀14,随时注意塔内压力、灵敏板温度等操作参数的变化并及时加以调节。

(7)待操作稳定后,同时对馏出液、釜液进行取样(取样量均为140~150ml,以保证液体相对密度计能正常测量),并按表11-1中的内容做好记录。

继续调节有关参数直至馏出液浓度高于75%(体积百分率),釜残液酒精浓度低于3%,操作才算达到要求。

(8)实验完毕后,关闭总电源,打开玻璃观察罩考克和回流管路上的考克,馏出液排尽。

(9)清理实验现场。

2、操作过程中的不正常现象,其原因分析和处理办法

(1)塔顶温度高于正常值,塔釜温度低于正常值,馏出液和釜液组成不合要求,这是因为塔板分离能力不够,应加大回流比。

(2)塔釜温度变化不大,塔顶温度逐渐升高,馏出液组成降低。这是因为DxD>FxF-Wxw,又可细分为:①D/F> ,即塔顶采出率过大;②XF下降过多。处理办法是:对①应适当使D下降,W上升,待塔顶温度逐步降至正常时,再调节各操作参数使精馏过程处于DxD = FxF-Wxw下进行;对②则应使进料板下移或使R上升。

,即塔顶采出率过大;②XF下降过多。处理办法是:对①应适当使D下降,W上升,待塔顶温度逐步降至正常时,再调节各操作参数使精馏过程处于DxD = FxF-Wxw下进行;对②则应使进料板下移或使R上升。

(3)塔顶温度变化不大,塔釜温度逐渐下降,釜液组成升高。这是因为DxD<FxF-Wxw,又可细分为:①D/F< ;②XF上升太快。处理方法是:对①与现象(2)中的①相反,对②可使进料板上移或加大塔釜电热器功率,并使D上升,W下降。

;②XF上升太快。处理方法是:对①与现象(2)中的①相反,对②可使进料板上移或加大塔釜电热器功率,并使D上升,W下降。

(4)塔板漏液,塔釜压力降低,塔板上液面下降或消失。这是因为上升蒸汽量不够,应适当加大塔釜电热器功率。

(5)液沫夹带严重,馏出液和釜残液不符合要求,塔釜压力偏高。这是因为:上升蒸汽量和液体回液量过大,应减少塔釜电加热器功率和回流量。

(6)液体逐板下降不畅,塔釜压力陡升,造成淹塔。这是因为溢流液泛,夹带液泛,应减少回流量和上升蒸汽量。

(7)塔釜压力逐渐升高,塔顶冷凝效果降低。这是因为塔内不凝性气体积聚,应排放不凝气。

五、实验记录与数据处理

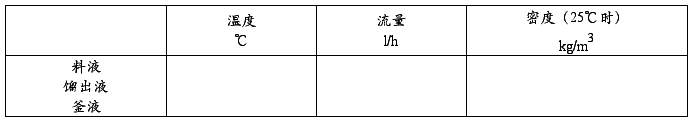

数据记录如表11-1所示。

表11-1 实验数据表

塔内径: mm 实际塔板数: 块

回流比R: 塔釜压力P: Mpa

六、实验报告

按实验十的基本原理,用图解法确定理论板数,并计算全塔效率。

七、思考题

1、是否精馏塔越高,产量越大?

2、将精馏塔加高能否得到无水酒精?

3、影响精馏塔操作稳定的因素有哪些?结合本实验说明。

4、操作中加大回流比应如何进行?有何利弊?

5、精馏塔在操作过程中,由于塔顶采出率太大而造成产品不合格时,要恢复正常的最快最有效的办法是什么?

第二篇:精馏实验 北京化工大学

北 京 化 工 大 学

化 工 原 理 实 验

精 馏 实 验 报 告

班 级:

姓 名:

学 号:

同组人员:

实验日期:

一、实验目的

1、熟悉精馏塔基本结构与操作;

2、测定全回流时单板效率与全塔效率;

3、测定部分回流时的全塔效率;

4、测定全塔温度分布;

5、测定塔釜的沸腾传热膜系数;

6、分离一定量物料为合格产品;

7、了解精馏塔技术参数测控方法。

二、实验原理:

在板式精馏塔中,有塔釜产生的蒸汽沿着塔逐板上升与来自塔顶逐板下降的回流液,在塔板上实现多次接触,进行传质与传热,使混合液达到一定程度的分离。

回流是精馏操作得以实现的基础。塔顶的回流量与采出量之比,称作回流比。回流比是精馏操作的重要参数之一,其大小影响着精馏操作的的分离效果和能耗。

回流比存在两种界限之状况:最小回流比和全回流。若塔在最下回流比操作,要完成分离任务,则须有无穷多块塔板的精馏塔。当然,这不符合工业实际,所以最小回流比只是一个操作限度。若操作处于全回流时,既无产品采出,也无原料加入,塔顶的冷凝液全部返回塔中,这在生产中无实验意义。但是此时所需理论塔板数最少,有易于达到稳定,故在工业装置的开停车、排除故障和科学研究时采用。

实际回流比常取最小回流比的1.2-2.0倍。在精馏操作中,若回流系统发生故障,操作情况会急剧恶化,分离效果也将变坏。

板效率是体现塔板性能及操作状况的主要参数,有以下两种定义方法。

(1) 总板效率E

(1)

(1)

式中 E—总板效率;

N—理论板数(不包括塔釜);

Ne—实际板数。

(2) 单板效率Eml

(2)

(2)

式中 Eml—以液相浓度表示的单板效率;

xn,xn-1—第n块板和(n-1)块板的液相浓度;

xn*—与第n块板气相浓度相平衡的液相浓度。

总板效率与单板效率的数值通常由实验测定。单板效率是评价塔板性能优劣的重要数据。物系性质、版型及操作负荷是影响单板效率的重要因数。当物系与板型确定后,可通过改变气液负荷达到最高的板效率;对于不同的板型可以再保持相同的物系及操作条件下,确定其单板效率,以评价其性能的优劣。总板效率反映全塔各塔板的平均分离效果,常用于板式塔设计中。

若改变塔釜再沸器中的加热器的电压,塔内上升蒸汽量将会发变化,同时,塔釜再沸器加热器表面的温度将会发生变化,其沸腾给热系数也将发生变化,从而可以得到沸腾给热系数与加热量的关系。由牛顿冷却定律,可知

(3)

(3)

式中 Q—加热量,kW;

—沸腾给热系数,kW/(m2·K);

—沸腾给热系数,kW/(m2·K);

A—传热面积,m2;

—加热器表面与温度主体温度之差,℃。

—加热器表面与温度主体温度之差,℃。

若加热器的壁温为ts,塔釜内液体的主体温度为tw,则(3)可以改写为

(4)

(4)

由塔釜再沸器为直接加热器,则其加热量Q为

(5)

(5)

式中 U—电加热器加热电压,V;

R—电加热器的电阻, 。

。

三、实验装置及流程

1. 精馏塔

精馏塔为筛板塔,全塔共8块塔板,塔身的结构尺寸为塔径

,塔板间距

,塔板间距 ;溢流管截面积78.5mm,溢流堰高12mm,底隙高度6mm;每块塔板开有43个直径为1.5mm的小孔,正三角形排列,孔间距为6mm。为了便于观察塔板上的汽~液接触情况,塔身设有一节玻璃视盅,在第1~6块塔板上均有液相取样口。

;溢流管截面积78.5mm,溢流堰高12mm,底隙高度6mm;每块塔板开有43个直径为1.5mm的小孔,正三角形排列,孔间距为6mm。为了便于观察塔板上的汽~液接触情况,塔身设有一节玻璃视盅,在第1~6块塔板上均有液相取样口。

蒸馏釜尺寸为 。塔釜装有液位计、电加热器(1.5KW)、控温电加热器(200W)、温度计接口、测压口和取样口,分别用于观测釜内液面高度,加热料液,控制电加热器,测量塔釜温度,测量塔顶与塔釜的压差和塔釜液取样。由于本实验所取试样为塔釜液相物料,故塔釜可视为一块理论板。塔顶冷凝器为一蛇管式换热器,换热面积0.06

。塔釜装有液位计、电加热器(1.5KW)、控温电加热器(200W)、温度计接口、测压口和取样口,分别用于观测釜内液面高度,加热料液,控制电加热器,测量塔釜温度,测量塔顶与塔釜的压差和塔釜液取样。由于本实验所取试样为塔釜液相物料,故塔釜可视为一块理论板。塔顶冷凝器为一蛇管式换热器,换热面积0.06 ,管外走蒸汽,管内走冷却水。

,管外走蒸汽,管内走冷却水。

2. 回流分配装置

回流分配装置由回流分配器与控制器组成。控制器由控制仪表和电磁线圈构成。回流分配器由玻璃制成,它由一个入口管、两个出口管及引流棒组成。两个出口管分别用于回流和采出。引流棒为一根?4mm的玻璃棒,内部装有铁芯,塔顶冷凝器中的冷凝液顺着引流棒流下,在控制器的控制下实现塔顶冷凝器的回流或采出操作。即当控制器电路接通后,电磁线圈将引流棒吸起,操作处于采出状态。当控制器电路断路时,电磁线圈不工作,引流棒自然下垂,操作处于回流状态。此回流分配器既可通过控制器实现手动控制,也可通过计算机实现自动控制。

3. 测控系统

在本实验中,利用人工智能仪表分别测定塔定温度、塔釜温度、塔身伴热温度、塔釜加热温度、全塔压降、加热电压、进料温度及回流比等参数,该系统的引入,不仅使实验更为简便、快捷,又可实现计算机在线数据采集与控制。

4物料浓度分析

本实验所用的体系为乙醇-正丙醇,由于这两种物质的折射率存在差异,且其混合物的质量分数与折射率有良好的线性关系,故可通过阿贝折光仪(使用方法详见第六章)分析料液的折射率,从而得到浓度。这种测定方法的特点是方便快捷、操作简单,但精度稍低;若要实现高精度的测量,可利用气相色谱进行浓度分析。

混合料也的折射率与质量分数(以乙醇计)的关系如下。

40℃ m=58.20##—42.1941nD

式中 m——料液的质量分数;

nD——料液的折射率(以上数据为由实验测得)。

四、操作要点

① 对照流程图,先熟悉精馏过程中的流程,并搞清仪表上的按钮与各仪表相对应的设备与测控点。

② 全回流操作时,在原料贮罐中配置乙醇含量20%~25%(摩尔分数)左右的乙醇-正丙醇料液,启动进料泵,向塔中供料至塔釜液面达250~300mm。

③ 启动塔釜加热及塔身伴热,观察塔釜、塔身、塔顶温度及塔板上的气液接触状况(观察视镜),发现塔板上有料液时,打开塔顶冷凝器的水控制阀。

④ 测定全回流情况下的单板效率及全塔效率,在一定的回流量下,全回流一段时间,待该塔操作参数稳定后,即可在塔顶、塔釜及相邻两块塔板上取样,用阿贝折光仪进行分析,测取数据(重复2~3次),并记录各操作参数。

⑤ 实验完毕后,停止加料,关闭塔釜加热及塔身伴热,待一段时间后(视镜内无料液时),切断塔顶冷凝器及釜液冷却器的供水,切断电源,清理现场。

五.注意事项

1.塔釜液位应在250~300mm之间,不要过低,以免在加热时烧坏电加热器。

2.“手动控制”与“自动控制”两种加热方式不能同时选用。

3.做实验时,要开启塔顶放空阀,以保证精馏塔的正常操作。

4.正常操作时塔板压降小于180mmH2O。若操作时塔板压降过高,请及时增加冷却水用量,并对塔釜加热量进行调节。

5.取样时,应选用较细的针头,以免损伤氟胶垫而漏液。

六、报告要求

① 在直角坐标系中绘制x-y图,用图解法求出理论板数。

② 求出全塔效率和单板效率。

③ 结合精馏操作对实验结果进行分析。

七、数据处理

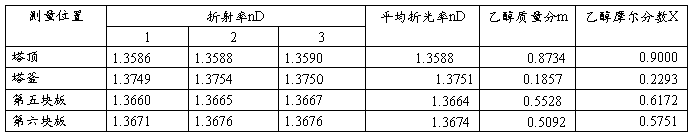

(1)原始数据

操作系数:

加热电压 105V;塔釜温度92.5℃;塔顶温度79℃;全塔压降0.82kpa;

(2)数据处理

a. 始数据处理:

原始数据记录处理如下:

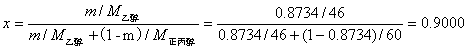

以第一组塔顶数据为例计算:

平均折光率

乙醇质量分数

乙醇摩尔分数

b. 在直角坐标系中绘制x-y图,用图解法求出理论板数。

由乙醇-丙醇平衡数据作图有:

乙醇一丙醇平衡数据(摩尔分率)

c. 求出全塔效率和单板效率。

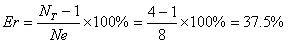

由图解法可知,理论塔板数为4块板(包含塔釜),故全塔效率为

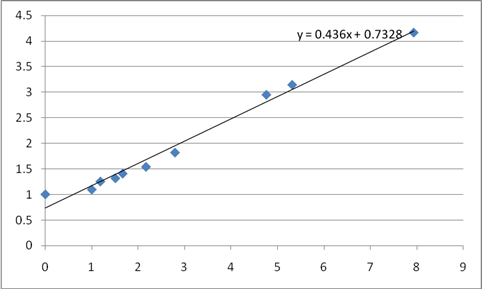

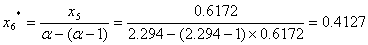

由相平衡关系可得:

作1/y与1/x图如下:

有图可知斜率  ;

;

全回流操作线方程为 ,故

,故

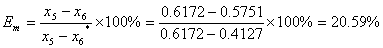

第五块板的单板效率:

实验结果分析:

经计算可得单板效率较低,其原因可能是:

① 该实验精馏塔仅用于模拟操作过程,塔板面积有限;

② 气液在塔板上的接触时间有限,使得气液两相在达到平衡前就相互分离;

且该塔塔板非理想化塔板,使得气液两相未能充分接触。

2、由该实验可得出,提高单板效率的有效方法如下:

① 扩大塔板面积;

② 延长气液接触的时间;

③ 改造成或选择效率较高的塔板。

八、思考题

① 什么是全回流?全回流操作有哪些特点,在生产中有什么实际意义?如何测定全回流条件下的气液负荷?

答:全回流是精馏塔中气相组分完全用于回流到精馏塔中,而无进料和出料的操作状态。在精馏塔的停开车和塔板效率的测定以及理论研究中使用。

② 塔釜加热对精馏操作的参数有什么影响?塔釜加热量主要消耗在何处?与回流量有无关系?

答:塔釜加热对使塔顶气相轻组分组成浓度更高,塔釜液相轻组分组成浓度更低,对精馏有利。塔釜加热量主要消耗在精馏塔气液热量交换上,与回流量有关。

③ 如何判断塔的操作已达到稳定?

答:当塔内各塔板的浓度(或温度)不再变化时,则可证明塔已稳定。

④ 当回流比R<Rmin时,精馏塔是否还能进行操作?如何确定精馏塔的操作回流比?

答:精馏塔还可以操作,但不能达到分离要求。可通过调节回流时间和采出时间来确定回流比。

⑤ 冷液进料对精馏塔操作有什么影响?进料口如何确定?

答:冷热进料有利于精馏塔操作,使塔顶气相轻组分组成浓度更高,塔釜液相轻组分组成浓度更低。进料口应在塔内组成与进料组成最接近的地方。

⑥ 塔板效率受哪些因素影响?

答:塔板效率受操作条件、物料物性、塔板板型、气液接触状况影响。

⑦ 精馏塔的常压操作如何实现?如果要改为加压或减压操作,如何实现?

答:在精馏塔顶的冷凝器出接通大气,从而实现精馏塔的常压操作。若要改为加压操作,可向塔内通入惰性气体;若要减压操作,可在塔的采出口处加一真空泵。